El sinterizado selectivo por láser (SLS) es una tecnología de impresión 3D basada en polvo que permite producir piezas complejas de alta resistencia sin necesidad de estructuras de soporte. Esto la convierte en la opción preferida para prototipos funcionales y aplicaciones de uso final. El SLS puede lograr excelentes propiedades mecánicas, especialmente cuando se utilizan materiales como PA 12, PA 11, o materiales compuestos reforzados (por ejemplo PA 12 relleno de vidrio).

En comparación con otras tecnologías de impresión 3D como FDM, SLS ofrece una mayor libertad de diseño, mejor calidad de superficie y propiedades mecánicas isotrópicas. Además, como se pueden anidar varias piezas en la cámara de fabricación, el SLS es idóneo para la producción por lotes. Sin embargo, el diseño para SLS requiere una cuidadosa planificación para evitar problemas como alabeos, polvo atrapado o estructuras débiles.

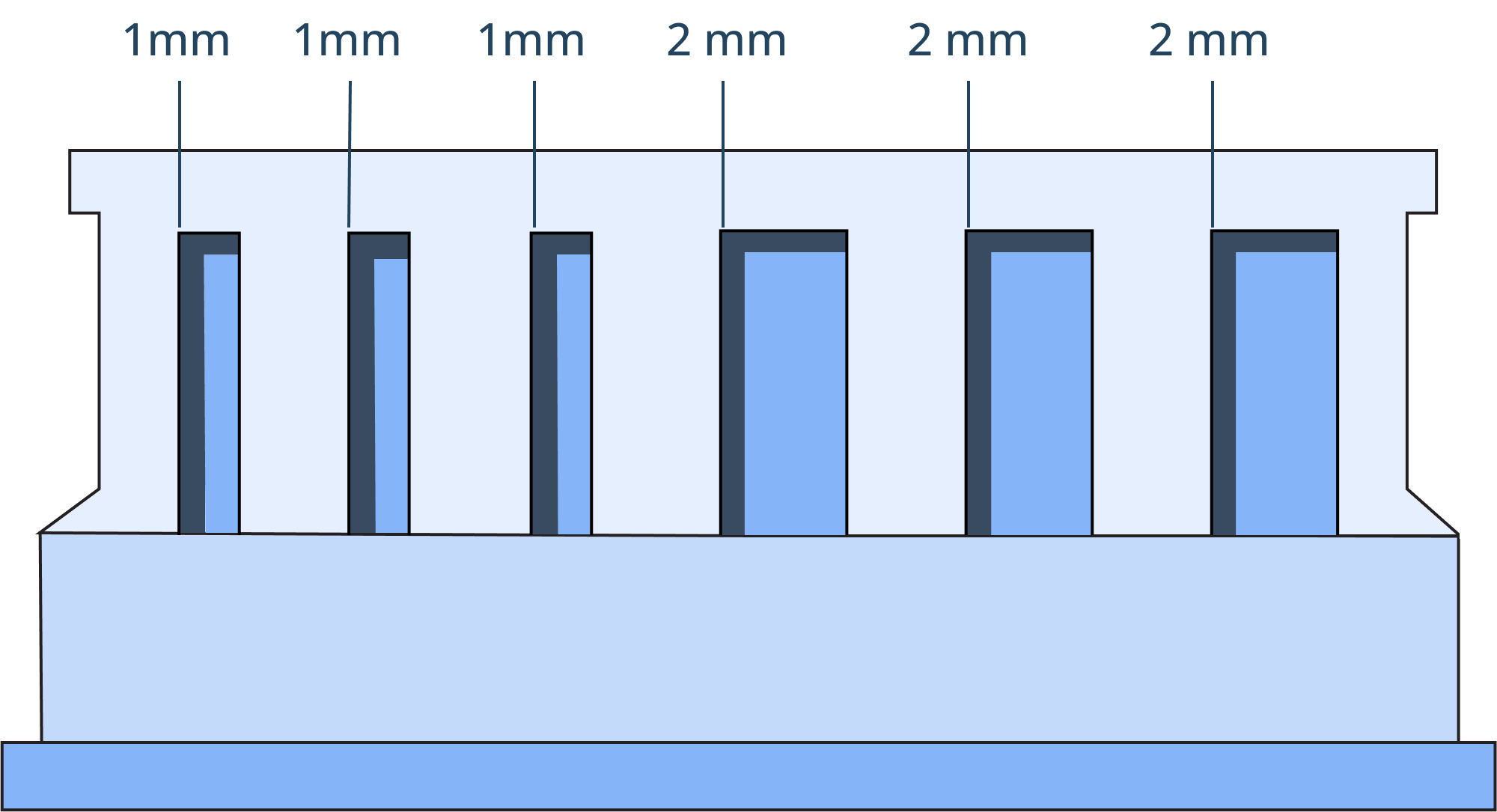

1. Mantener un espesor adecuado de pared

El espesor de las paredes desempeña un papel crucial en la integridad estructural, la precisión y la fabricabilidad de las piezas SLS. Si las paredes son demasiado finas, pueden alabearse, agrietarse o volverse quebradizas debido a un soporte de material insuficiente y a la tensión térmica del proceso de sinterización.

Las paredes con un espesor inferior a 0,5 mm son especialmente problemáticas, ya que tienden a engrosarse en exceso debido al calor del láser, lo que provoca imprecisiones dimensionales involuntarias. Las secciones finas también pueden resultar frágiles durante el tratamiento posterior, como el granallado.

Por otro lado, las paredes excesivamente gruesas pueden retener el calor durante demasiado tiempo, lo que provoca tensiones internas, alabeos y contracciones. Esto puede dar lugar a piezas con poca precisión dimensional o defectos superficiales. Las secciones gruesas también pueden aumentar los costes de material y prolongar los tiempos de enfriamiento, lo que afecta a la eficacia general de la producción.

Regla de oro:

- Diseñe paredes de al menos 0,5 mm (PA 12) – 2,0 mm de grosor (), dependiendo del material.

- Es posible diseñar paredes tan finas como 0,6 mm si se dispone de una estructura de soporte, pero para obtener resultados fiables y repetibles es preferible utilizar 1,5 mm.

- En la mayoría de los casos, no es necesario que las paredes superen los 5 mm, ya que las secciones más gruesas pueden provocar acumulación de calor y alabeo.

- Mantenga un espesor de pared constante para evitar el alabeo.

- Añada nervios o filetes para aumentar la resistencia en zonas delgadas.

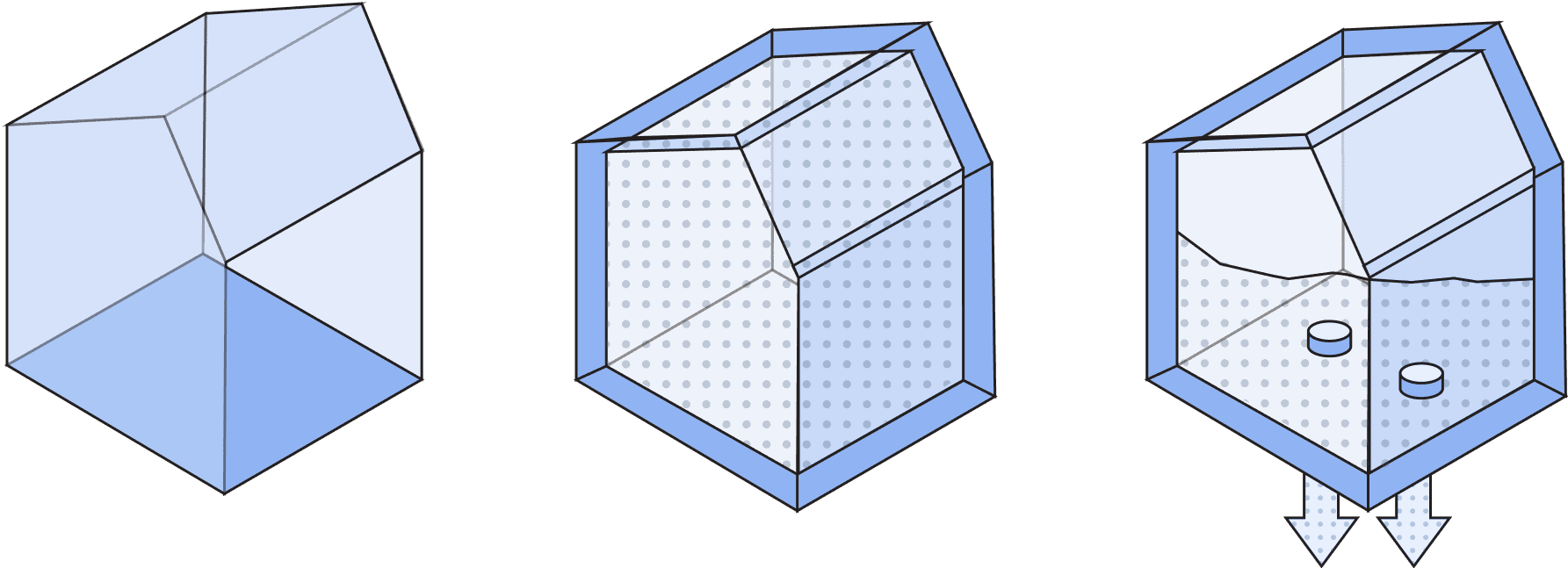

2. Diseño para una eliminación eficaz del polvo

Dado que el SLS imprime sin estructuras de soporte, el exceso de polvo sin sinterizar permanece dentro de las piezas huecas, los canales internos y las cavidades. Si no se elimina correctamente, este polvo atrapado puede añadir peso innecesario, afectar al rendimiento mecánico y complicar el posprocesamiento. El polvo residual dentro de una pieza también puede interferir con los ensamblajes móviles o las características funcionales, por lo que es esencial diseñar para una evacuación eficaz del polvo.

Para reducir el peso y el uso de material, las piezas pueden diseñarse huecas en lugar de sólidas. Sin embargo, para estas estructuras huecas deben incluirse orificios de escape que permitan eliminar el polvo residual. Sin aberturas suficientes, el polvo puede compactarse en el interior, dificultando; si no imposibilitando, su completa evacuación.

Además, unos orificios de escape suficientemente grandes permiten aplicar técnicas de posprocesado, como el pulido en bombo, para alisar las superficies interiores de las piezas huecas.

Regla de oro:

- Diámetro mínimo del orificio de escape: 3,5 mm. Cuanto más grandes, mejor.

- Coloque varios orificios de evacuación cerca de los bordes o en lados opuestos para una evacuación eficaz del polvo.

- Asegúrese de que los conductos internos sean lisos para evitar la acumulación de polvo.

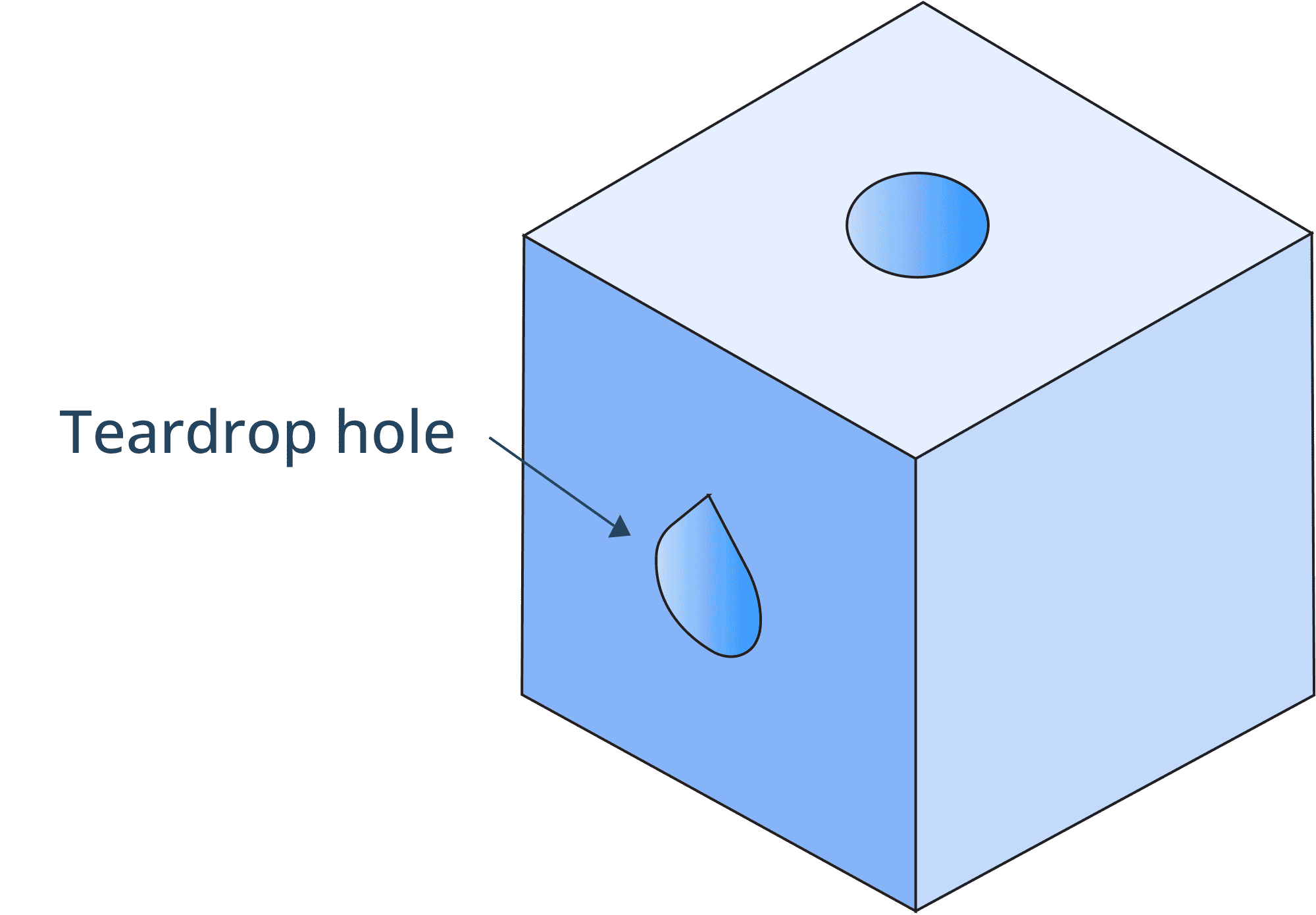

3. Optimizar la geometría de agujeros y canales

El SLS permite crear canales y orificios internos complejos, pero un diseño inadecuado puede provocar contracciones, distorsiones u obstrucciones. Los agujeros redondos pueden encogerse durante la sinterización, y los canales mal orientados pueden atrapar polvo o perder precisión.

El índice de contracción del SLS es de entre el 3% y el 4%, comparativamente más alto que el de las alternativas. Para compensarlo, se recomienda diseñar los orificios con tamaños de broca estándar, de modo que puedan escariarse o abrirse mecánicamente si es necesario para mejorar la precisión.

Si necesita integrar un punto de conexión para componentes dentro de un canal (por ejemplo, una toma de aire), diseñe una estructura de soporte aerodinámica en forma de gotas aerodinámicas. De este modo se minimiza la obstrucción del flujo de aire al tiempo que se garantiza la resistencia suficiente para una fijación segura.

Regla de oro:

- Diámetro mínimo del orificio: 1,5 mm.

- Utilice orificios en forma de lágrima o de diamante en lugar de orificios circulares.

- Oriente los orificios verticalmente siempre que sea posible para una mayor precisión.

4. Garantizar las holguras adecuadas en el montaje de piezas

Las piezas móviles o entrelazadas requieren un espaciado preciso para funcionar correctamente. Si las holguras son demasiado estrechas, las piezas pueden fusionarse durante la sinterización y dejar de funcionar.

Por el contrario, una holgura excesiva puede dar lugar a conjuntos sueltos que no encajen correctamente, reduciendo la estabilidad mecánica.

Una de las ventajas del SLS es que puede imprimir piezas acopladas y móviles en una sola fabricación, lo que elimina la necesidad de imprimirlas por separado y ensamblarlas manualmente. Esto permite producir conjuntos totalmente funcionales en un solo ciclo de fabricación. Sin embargo, para garantizar que los ensamblajes impresos no se conviertan en una pieza sólida, es esencial disponer de una holgura adecuada que permita eliminar completamente el exceso de polvo.

Regla de oro:

- Holgura de las piezas de contacto: 0,7 mm mínimo.

- Piezas a presión: 0,5 mm de holgura para ajustes estrechos.

- Piezas articuladas o unidas: Separación de 0,6 mm para evitar adherencias.

5. Evite grandes voladizos y vanos sin soporte

Aunque el SLS no requiere estructuras de soporte, los voladizos excesivamente largos o los vanos sin soporte pueden combarse, deformarse o desarrollar acabados rugosos debido a los efectos de la gravedad y el calor residual.

Para mejorar la calidad de impresión y mantener la precisión dimensional, los diseños deben dar prioridad a las geometrías autoportantes con transiciones graduales en lugar de voladizos abruptos. Elementos como arcos, cúpulas o superficies en ángulo (normalmente 45° o menos desde la plataforma de construcción) pueden ayudar a distribuir la tensión de forma más eficaz y reducir el riesgo de pandeo.

Regla de oro:

- Mantenga los ángulos de voladizo por debajo de 45° para obtener mejores resultados.

- Diseñe geometrías autoportantes como chaflanes y filetes. Utilizar ángulos de 30° o menos y añadir filetes o chaflanes en las esquinas.

- Limite a 2 mm los vanos de puente no apoyados para mantener la solidez estructural y la calidad de la superficie.

6. Utilice los tamaños adecuados para los pequeños detalles

Los detalles finos, como el texto en relieve, los logotipos y las texturas superficiales, pueden resultar borrosos o ilegibles si son demasiado pequeños. Garantizar un tamaño adecuado de las características mejora la visibilidad y mantiene la nitidez de los detalles tras la impresión.

Durante el proceso SLS, los detalles pueden grabarse o gofrarse directamente en la pieza con una profundidad o altura mínima de 1 mm. Esta profundidad es especialmente importante para el posprocesamiento, ya que los grabados o relieves de menos de 1 mm pueden desgastarse durante el volteo del material u otros tratamientos de acabado. El texto también puede imprimirse directamente en las piezas SLS, pero para una legibilidad óptima, las letras deben tener una altura mínima de 2 mm.

Además, añadir un pequeño ángulo de inclinación al texto puede aumentar aún más su durabilidad, garantizando que las características delicadas, como el punto de una «i» minúscula, resistan el tratamiento posterior y la manipulación.

Regla de oro:

- Altura del texto en relieve (tamaño de letra) o profundidad del grabado: 1 mm.

- Tamaño mínimo de letra para facilitar la lectura: 2 mm.

- Utilice fuentes Sans-serif para mejorar la legibilidad.

7. Reforzar características largas y delgadas

Los elementos delgados y sin soporte, como los pasadores, las paredes finas y los detalles delicados, pueden romperse con facilidad o deformarse bajo tensión térmica. La combinación de altas temperaturas de impresión y contracción por enfriamiento puede hacer que estos elementos se debiliten, se doblen o se vuelvan frágiles, especialmente durante el posprocesado o la manipulación. Reforzar estos elementos mejora la durabilidad y la estabilidad estructural.

Regla de oro:

- Diámetro mínimo del pasador: 0,8 mm (preferiblemente 1 mm o más).

- Añada soportes como costillas o cartelas para reforzar los elementos delgados y conectarlos al cuerpo principal.

- Evite las estructuras altas y estrechas sin refuerzos adicionales.

- Utilice transiciones graduales en lugar de cambios bruscos en la sección transversal.

- Oriente las piezas de forma óptima en la cámara de impresión, por ejemplo, imprimiendo elementos largos y finos paralelos a la plataforma de impresión en lugar de verticales.

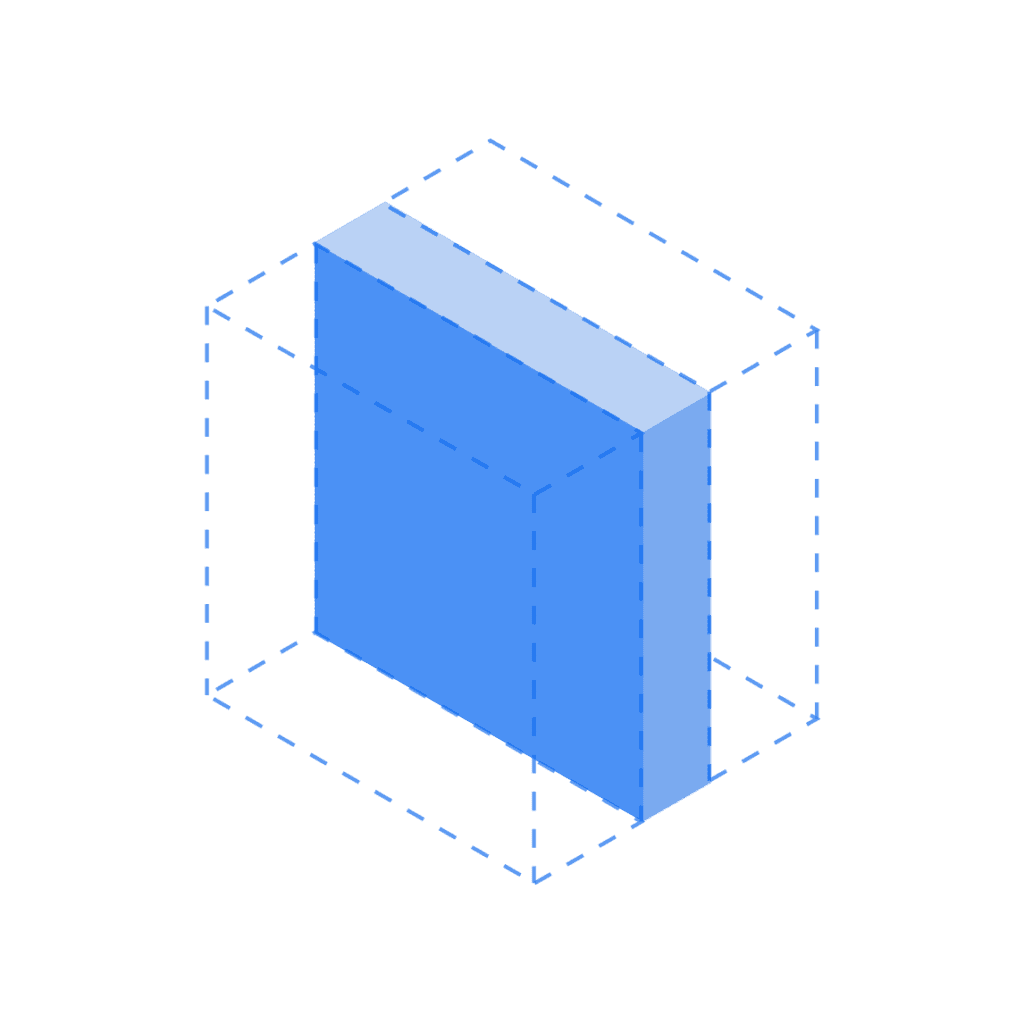

8. Tenga en cuenta la contracción y la precisión dimensional

Las piezas SLS pueden sufrir pequeñas contracciones durante el enfriamiento, lo que puede afectar a la precisión y las tolerancias. Esto se debe a la naturaleza térmica del proceso de sinterización, en el que el material se contrae al enfriarse. Diseñar teniendo en cuenta los cambios dimensionales previstos ayuda a evitar imprecisiones y garantiza un mejor ajuste final, sobre todo en piezas que requieren ensamblaje.

Si va a imprimir piezas usted mismo, tenga en cuenta que la precisión dimensional alcanzable depende de la impresora y del tamaño de la pieza. El SLS es capaz de ofrecer una gran precisión, normalmente de hasta ±0,3% de las dimensiones de la pieza, con un mínimo de ±0,3 mm. Sin embargo, las tolerancias deben limitarse a las áreas en las que son realmente necesarias, como las superficies de contacto o las interfaces funcionales. La aplicación de tolerancias excesivas en todo el diseño aumenta el esfuerzo y los costes de impresión sin añadir ventajas prácticas.

Si va a producir sus piezas con Xometry, nuestros socios fabricantes se encargan de la contracción y la precisión dimensional como parte del proceso de impresión.

Regla de oro:

- Tolerancia dimensional: ±0,3 mm

- Tenga en cuenta la contracción prevista en los modelos CAD (normalmente un 3-4%).

- Evite los bordes afilados para reducir la tensión térmica y garantizar piezas más resistentes.

Guía de referencia de las especificaciones de la tecnología SLS

La siguiente tabla proporciona un resumen rápido de las especificaciones de diseño 3D SLS en Xometry para varias características de la pieza. Es fundamental tenerlas en cuenta durante la fase de diseño para obtener impresiones de alta calidad.

| Especificaciones | Detalles |

| Volumen máximo de construcción | 700 x 380 x 580 mm. Recomendado: 320 x 320 x 580 mm |

| Espesor mínimo de los elementos | 0,50 mm |

| Espesor mínimo de pared sugerido | 0,50 mm (apoyado), 0,60 mm (no apoyado) |

| Espesor de capa | 0,10 – 1,50 mm. ~0,1 mm y para piezas estancas 1,5 mm, cuando el grosor de la pared es mayor. |

| Tolerancia general | ±0,3% (± 0,3 mm) |

Además, unos orificios de escape suficientemente grandes permiten aplicar técnicas de postprocesado, como el pulido en bombo, para alisar las superficies interiores de las piezas huecas.

Imprima en 3D sus piezas diseñadas en Xometry

SLS es una tecnología inestimable para crear piezas complejas y de alta calidad. Si comprende y predice los posibles retos durante las fases de diseño, procesamiento y posprocesado, podrá mejorar considerablemente el éxito de sus diseños SLS.

Al diseñar para la fabricación, tenga en cuenta factores como el grosor de las paredes y otros detalles intrincados. Aborde todas las posibles causas de defectos en la fase de diseño para evitar alabeos, grietas y puntos débiles en las piezas impresas. Además, optimice sus diseños para eliminar el desperdicio de material y elija el material más adecuado para la aplicación. Esto garantiza que las piezas impresas por SLS sean resistentes, duraderas y funcionales.

Si estás listo para llevar tus diseños SLS al siguiente nivel, explore los expertos servicios de impresión 3D SLS de Xometry y comience hoy mismo su proyecto de impresión en 3D.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)