¿Qué es el moldeo por inyección de espuma?

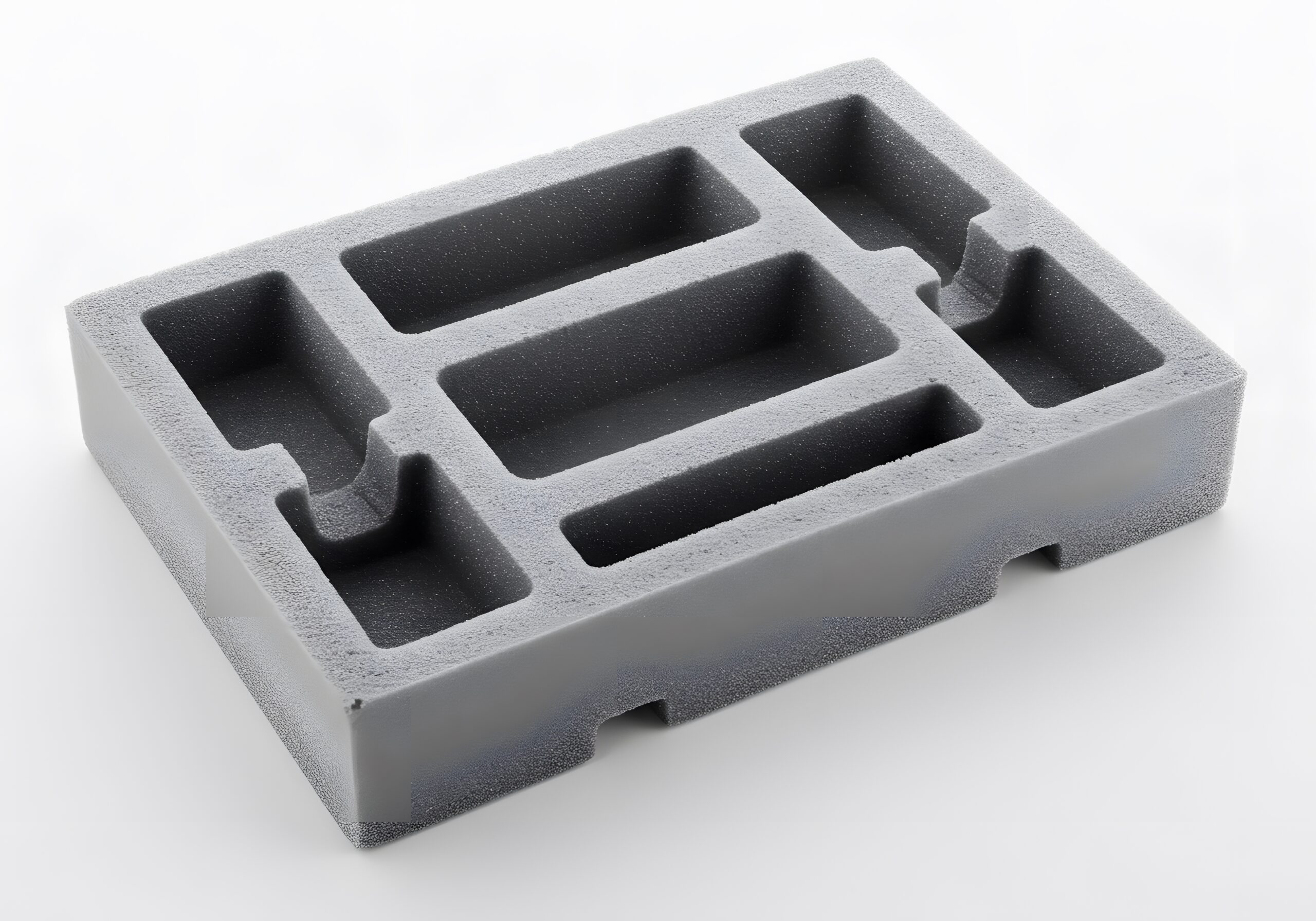

El moldeo de espuma, también conocido como moldeo de espuma estructural, produce piezas de plástico rígido con un núcleo celular interno y una cubierta exterior sólida. Esta estructura reduce el uso de material y el peso de la pieza hasta un 30%, al tiempo que conserva la resistencia y la estabilidad dimensional. Los ingenieros la utilizan para fabricar componentes grandes y rígidos que deben ser ligeros, como salpicaderos, carcasas y paneles.

Como regla general, utilice moldeo de espuma cuando:

- El tamaño de las piezas es grande

- La reducción de peso es crítica

- El acabado superficial no es cosmético

El proceso mezcla termoplástico fundido con un agente de soplado químico o físico. Dentro del molde, una caída de presión controlada hace que el agente se expanda, formando burbujas de gas uniformes (~4 mm de diámetro). Esta expansión crea una estructura interna ligera sin comprometer la resistencia.

A diferencia del moldeo por inyección tradicional, el moldeo de espuma mantiene el proceso de espumado estrechamente controlado. La expansión sólo se produce después de que el material llene la cavidad. Esto permite un uso eficiente del plástico y admite geometrías más gruesas y complejas que el moldeo sólido no puede manejar.

El aislamiento térmico y la amortiguación acústica son ventajas adicionales, especialmente importantes en interiores de automóviles y aeroespaciales.

| Ventajas | Desventajas |

| Hasta un 30% de reducción de peso | Tiempos de ciclo más largos debido a la expansión de la espuma |

| Elevada relación resistencia/peso | Pueden aparecer defectos superficiales como marcas de remolino |

| Excelente aislamiento térmico y acústico | Mayores costes de utillaje y preparación |

| Admite geometrías grandes y complejas | Calidad de acabado superficial limitada para aplicaciones cosméticas |

| Menor uso y desperdicio de materiales | Menos materiales compatibles en comparación con el moldeo estándar |

Especificaciones técnicas del moldeo por inyección de espuma

Utilice las siguientes reglas y parámetros de diseño para garantizar piezas moldeadas con espuma de alta calidad:

| Parámetro | Orientaciones para el diseño |

| Materiales | Utilizar termoplásticos expandidos como EPP, EPS, EPO. Elegir en función de las necesidades mecánicas, la flexibilidad y la resistencia térmica. |

| Tamaño de construcción | Las piezas pueden alcanzar hasta 1.500 mm de longitud, en función del material y la configuración de moldeo. Diseñe componentes de gran tamaño en una sola inyección cuando sea factible. |

| Espesor de la pared | Mantenga un espesor de pared uniforme de al menos 8 mm. Evite las nervaduras gruesas y las transiciones bruscas para garantizar un llenado y una espumación uniformes. Utilice diseños de doble pared cuando sea necesario. |

| Tolerancias | Varía con la densidad y la geometría de la pieza. Analice las tolerancias durante la DFM para tener en cuenta la expansión y contracción de la espuma. |

| Acabado superficial | Es de esperar que aparezcan marcas de remolino o zonas texturizadas debido a la formación de espuma. Sin embargo, no aparecerán vestigios de puertas. No utilizar para superficies muy cosméticas. |

| Volumen de producción | El más adecuado para volúmenes medios y altos, normalmente de 50 a más de 100.000 unidades. Para prototipos o cantidades muy pequeñas, considere métodos alternativos. Las cantidades mínimas de pedido dependen de la materia prima, y tanto el volumen de la pieza como la cantidad requerida desempeñan un papel clave. |

| Orientaciones para el diseño | • Aplicar 1° de calado por altura de elemento para el desmoldeo • Utilice una superficie de puerta plana de 20 mm para garantizar un llenado correcto • Optimización de la geometría de las costillas para un flujo suave y un llenado completo de la cavidad |

Moldeo de espuma comparado con otros procesos de fabricación

La inyección de espuma es única en muchos aspectos en comparación con el moldeo por compresión o los procesos tradicionales. He aquí una comparación detallada:

| Tecnología | Moldeo de espuma | Moldeo por inyección tradicional | Moldeo por compresión |

| Lo mejor para | Piezas estructurales ligeras con paredes gruesas y exigencias superficiales moderadas | Piezas de plástico muy detalladas con tolerancias estrictas y acabados estéticos | Piezas de caucho o termoestables de bajo volumen con formas básicas |

| Intervalo óptimo de cantidades | > 200 (en función de la materia prima cantidad mínima de pedido) | 50 – 1.000.000 | 1 – 5.000 |

| Plazos de entrega (disponible en Xometry) |

38 días | 38 días | 20 días |

| Tamaño máximo de la pieza (disponible en Xometry) | Normalmente 1000 × 1500 × 500 mm, pero depende del material y del método de moldeo | 1289 × 1910 × 1006 mm | 500×500 mm |

| Vide útil del molde | 10.000 – 1.000.000 tiradas | 10.000 – 1.000.000 tiradas | 10.000 – 1.000.000 tiradas |

| Selección de materiales | Termoplásticos expandidos (EPP, EPS, EPO) | Cualquier termoestable/termoplástico | Gomas, materiales de silicona |

| Creación de prototipos | ⭐ | ⭐ | ⭐⭐⭐ |

| Producción a gran escala | ⭐⭐ | ⭐⭐⭐ | ⭐ |

| Complejidad del diseño de las piezas | ⭐⭐ Soporta costillas y paredes gruesas |

⭐⭐⭐ Maneja geometrías finas y complejas |

⭐⭐ Los mejores resultados con formas simples |

| Acabado superficial estándar | ⭐⭐ Puede presentar remolinos o textura |

⭐⭐⭐ Superficies lisas y detalladas |

⭐⭐ Menos adecuado para piezas cosméticas |

| Posprocesado | No | No | No |

| Coste de los errores de diseño | Moderado | Alto | Más bajo |

| Ventajas | • Piezas ligeras y resistentes • Paredes más gruesas sin marcas de hundimiento • Menor uso de material • Buen aislamiento térmico/acústico |

• Alta repetibilidad para una calidad constante de las piezas • Ideal para grandes volúmenes de producción • Amplias opciones de materiales para adaptarse a diversas aplicaciones • Capacidad para satisfacer requisitos de color personalizados, garantizando tonos precisos |

• Proceso para aplicaciones específicas de caucho o termoestables, como NBR y FFKM • Utillaje rentable para series de producción de hasta 5.000 piezas |

| Desventajas | • Acabado superficial inferior • No apto para paredes finas • Ciclos más largos |

• Elevada inversión inicial en utillaje para moldes • Costes elevados de las modificaciones o mejoras de los moldes, sobre todo si el diseño no se congela antes de la fabricación del molde. • Flexibilidad limitada para diseños muy complejos o intrincados |

• Opciones de material limitadas • Complejidad de diseño limitada |

Materiales de moldeo por inyección de espuma

Elija su material en función de sus necesidades de rendimiento, exposición medioambiental y prioridades de diseño. A continuación se presentan las opciones más comunes con sus características clave y aplicaciones ideales:

| Material | Propiedades clave | Aplicaciones | Fuerza y retención de la forma | Utilizar cuando |

| EPP (Polipropileno expandido) | • Gran resistencia a los impactos • Ligero • Buen aislamiento térmico • Resistencia química y al agua • Reciclable |

• Componentes de automoción (por ejemplo, parachoques, reposacabezas) • Envases reutilizables • Piezas HVAC • Equipamiento deportivo |

• Alta resistencia • Mantiene la forma tras múltiples impactos |

Necesita piezas duraderas y reutilizables que absorban energía y mantengan su forma bajo esfuerzos repetidos. |

| EPS (Poliestireno expandido) | • Rígido y ligero • Excelente aislamiento térmico • Resistente a la humedad • Rentable |

• Aislamiento de edificios • Embalaje protector • Recipientes desechables para alimentos |

• Resistencia moderada • Quebradizo; retención limitada de la forma tras el impacto |

Necesita aislamiento de bajo coste o envases de un solo uso con una carga estructural mínima |

| EPO (Poliolefina expandida) | • Mezcla de polietileno y poliestireno • Ligero • Buena resistencia a los impactos • Moldeable en formas complejas |

• Modelo de avión • Componentes UAV • Envases desechables |

• Resistencia moderada • Menos duradero que el EPP |

Necesita piezas con geometrías complejas y dureza moderada, donde el EPP es excesivo |

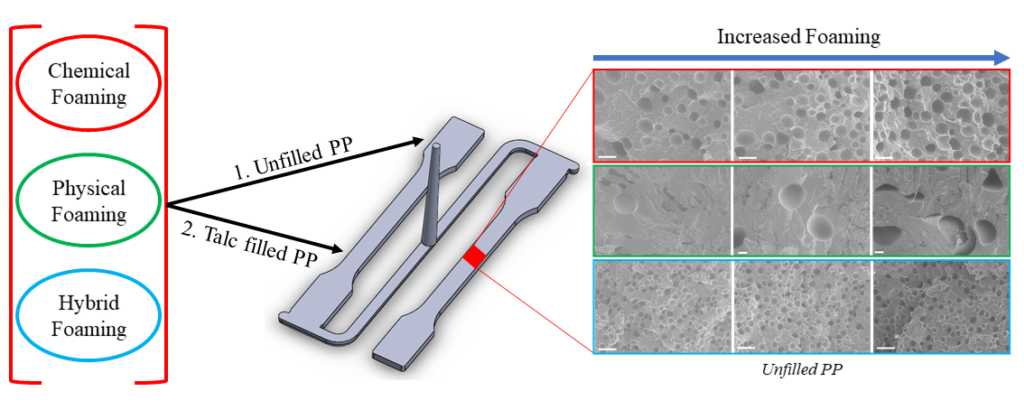

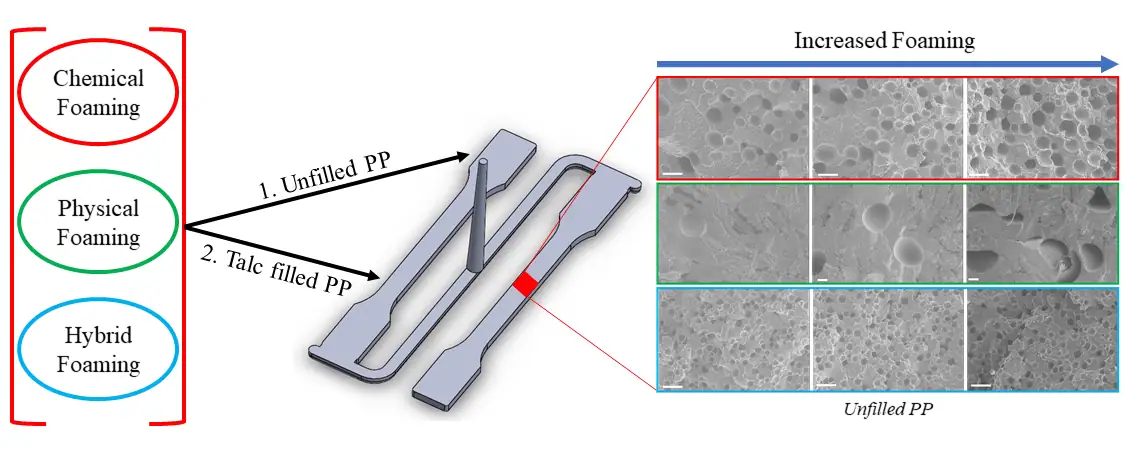

La técnica de espumado utilizada, química, física o híbrida, tiene un impacto directo en el material durante el moldeo, afectando a cómo se expande y solidifica dentro del molde. Cada método influye en el tamaño, la distribución y la uniformidad de las células de espuma, lo que a su vez determina el comportamiento mecánico y el rendimiento de la pieza final.

El diagrama siguiente ilustra los efectos de estas diferentes técnicas en el polipropileno (PP). Las micrografías adjuntas muestran cómo aumenta la formación de espuma, con claras variaciones en el tamaño y la distribución de las burbujas.

Tipos de moldeo por inyección de espuma

Existen varios métodos para generar espuma dentro de una matriz polimérica. Estas diferencias influyen en las propiedades del material, las condiciones de procesamiento y la idoneidad de las aplicaciones.

Los tres tipos principales son:

- Espumado físico

- Espumado químico

- Espumado estructural

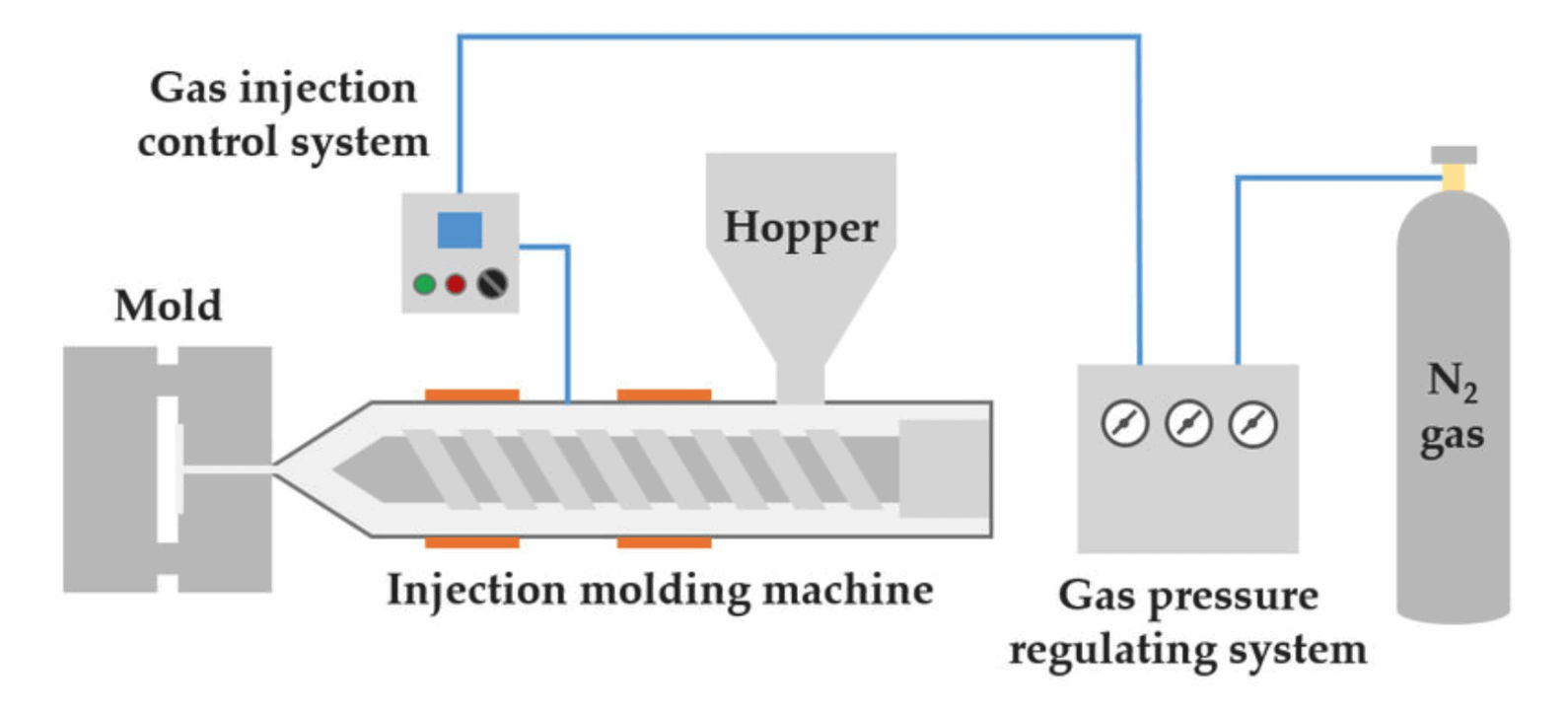

Espumado físico

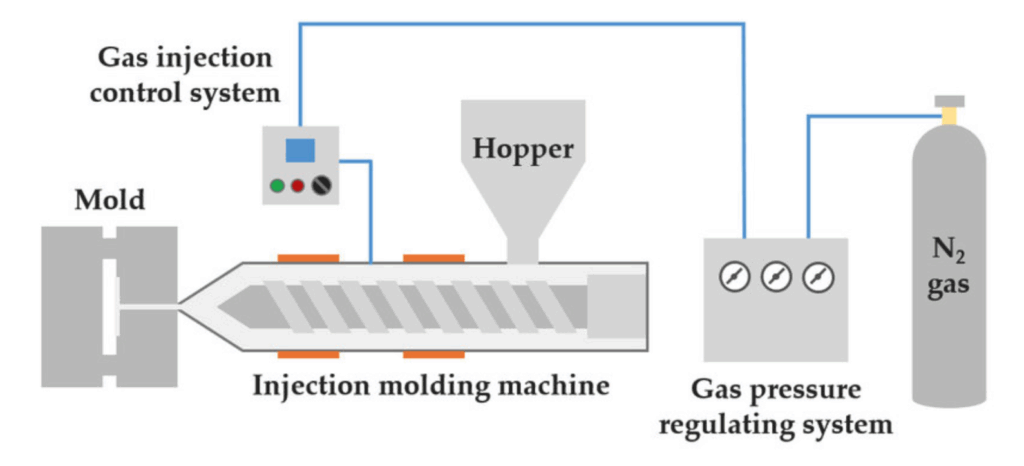

El proceso de espumado físico consiste en introducir gas no reactivo, como nitrógeno o dióxido de carbono, en el polímero fundido a alta presión. Esto obliga al gas a fusionarse con el polímero fundido. Durante el proceso de inyección, la presión se reduce y el gas se ve obligado a salir, formando burbujas dentro del polímero fundido.

Es lo mejor cuando se necesita un buen acabado y sin productos químicos.

Beneficios clave:

- Proceso respetuoso con el medio ambiente sin reacciones químicas

- Reduce el uso de material manteniendo la integridad estructural.

- Mejora el acabado superficial y la estabilidad dimensional.

- Permite fabricar geometrías complejas con espesores de pared uniformes.

Espumado químico

Este método utiliza reacciones químicas para producir burbujas de gas dentro del polímero fundido. Consiste en calentar agentes químicos de soplado y una mezcla de polímeros, lo que libera gas (nitrógeno o dióxido de carbono) y provoca la formación de espuma. El espumado químico suele ser el mismo que el de otras técnicas de moldeo por inyección. El calentamiento, la mezcla, la plastificación y la mayoría de los procesos tienen lugar en una máquina de moldeo por inyección.

Ideal cuando el tiempo de ciclo y el coste son prioritarios.

Beneficios clave:

- Permite un control preciso del tamaño y la densidad de las células mediante la selección de agentes químicos de soplado (CBA) específicos.

- Reduce el uso de material y el peso de las piezas, con el consiguiente ahorro de costes.

- Mejora la estabilidad dimensional y reduce el alabeo.

- Elimina las marcas de hundimiento, mejorando el acabado superficial.

- Permite tiempos de ciclo más rápidos y presiones de sujeción más bajas.

Espumado estructural

El espumado estructural es un proceso híbrido que se beneficia del moldeo por inyección tradicional y de la nueva tecnología de espumado. Para crear una estructura de espuma microcelular se utilizan agentes de soplado químicos o físicos, pero en la mayoría de los casos se emplean agentes químicos.

La principal diferencia entre el espumado estructural y el espumado químico es la presión de inyección. El espumado estructural funciona a una presión más baja, lo que permite espumar el núcleo a medida que los gases se expanden, mientras que la capa exterior permanece sólida.

La mejor opción cuando se necesita un moldeo a baja presión para piezas grandes.

Beneficios clave:

- Produce piezas con una elevada relación rigidez-peso, ligeras pero duraderas.

- Permite moldear geometrías complejas con moldes de bajo coste.

- Adecuado para la fabricación de piezas extragrandes.

- Reduce el uso de material y los tiempos de ciclo, mejorando la eficiencia de la producción.

Cómo funciona el moldeo por inyección de espuma

El moldeo por inyección de espuma combina el moldeo por inyección convencional con una etapa de espumado para producir piezas ligeras con un núcleo celular y una piel exterior sólida. El proceso implica seleccionar el material y el agente espumante adecuados y, a continuación, controlar cuidadosamente la temperatura, la presión y el diseño del molde para garantizar un espumado uniforme y la calidad de la pieza.

Paso 1: seleccionar el polímero adecuado

Elija un termoplástico que se ajuste a sus objetivos de rendimiento.

- Utilice EPP para una alta resistencia al impacto y recuperación de la forma

- Utilice EPS para aislamientos rígidos de bajo coste

- Utilice EPO para geometrías complejas con resistencia moderada

Paso 2: añadir un agente espumante

Elija el método de espumado en función de la estructura celular y las necesidades medioambientales:

- Agentes químicos (por ejemplo, azodicarbonamida, bicarbonato sódico) liberan gas cuando se calientan.

- Los agentes físicos (por ejemplo, nitrógeno o dióxido de carbono) se inyectan a alta presión.

Paso 3: inyectar la mezcla fundida

Calentar y mezclar el polímero y el agente espumante hasta obtener una masa fundida uniforme. A continuación, inyéctelo en la cavidad del molde.

- Mantenga un control estricto de la temperatura para evitar la formación prematura de espuma.

- Utilice una presión de inyección baja para permitir la expansión del núcleo mientras se solidifica la piel exterior.

Resultado: pieza de superficie lisa e interior ligero.

Paso 4: espumado y expansión

Al caer la presión dentro del molde, el agente de soplado se expande y forma burbujas de gas distribuidas uniformemente. Controle la presión y la temperatura para garantizar un tamaño de célula uniforme y evitar defectos como huecos o alabeos.

Paso 5: enfriamiento y expulsión

Enfríe la pieza dentro del molde utilizando canales de agua o sistemas de refrigeración integrados.

Una vez sólida, expulse la pieza. Realice cualquier operación secundaria, como recortar o pintar, según sea necesario.

En resumen: ¿por qué utilizar el moldeo por inyección de espuma?

Los ingenieros pueden utilizar el moldeo por inyección de espuma para reducir el peso de las piezas, mejorar el aislamiento y reducir los costes de material, sin sacrificar la resistencia estructural. Es ideal para diseños de automoción, embalaje o aeroespaciales que priorizan la ligereza sobre el acabado superficial.

¿Listo para aprovechar las ventajas del moldeo por inyección de espuma? Realice sus proyectos de moldeo de espuma estructural a medida con Xometry. Nuestra asistencia experta en cada fase, combinada con una atenta atención al cliente, garantiza una experiencia perfecta desde el presupuesto hasta el seguimiento del pedido.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)