Face à l’impact environnemental des canettes jetées et à l’énergie nécessaire au recyclage classique de l’aluminium, notre équipe a imaginé une alternative économique et durable pour la construction : Can Compressor & Can Roof. L’idée est simple : transformer des canettes usagées en modules de toiture légers et modulaires.

Repenser les déchets en aluminium

Chaque minute, environ 113 200 canettes en aluminium sont recyclées dans le monde. Malgré un taux de recyclage global estimé à 70 %, de nombreuses canettes finissent encore à la décharge. En cause : un processus de recyclage énergivore basé sur la fonte, qui engendre des pertes de matière, et l’élimination systématique des canettes abîmées ou déformées.

Le recyclage traditionnel de l’aluminium nécessite une consommation d’énergie élevée pour la fusion et le remodelage du métal. Bien que ce procédé soit efficace, il entraîne tout de même une perte de matière. De plus, les canettes abîmées ou déformées sont souvent jetées au lieu d’être réutilisées, ce qui réduit l’efficacité globale du recyclage.

Une approche mécanique, sans fonte

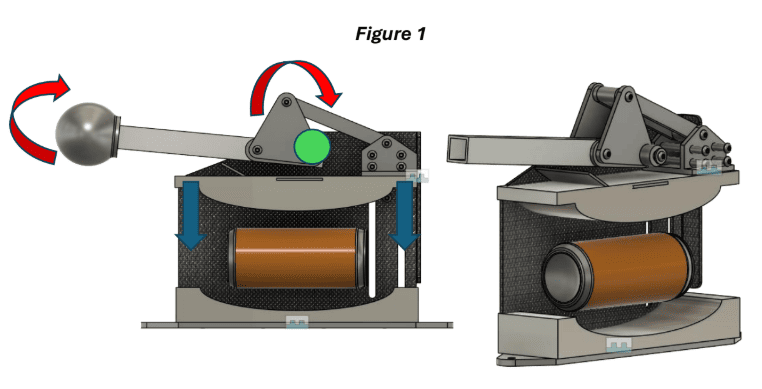

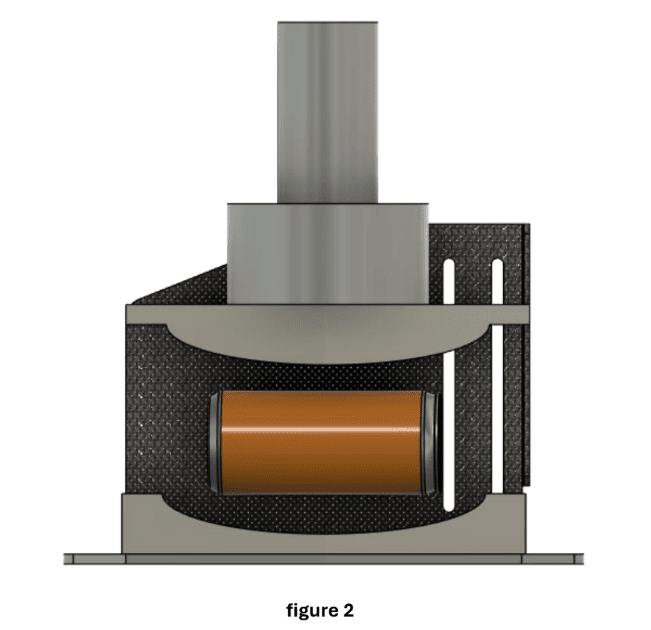

Notre solution consiste à compresser les canettes pour leur donner une forme incurvée, sans les faire fondre. Cela permet de conserver l’intégrité du matériau tout en éliminant presque totalement la consommation d’énergie.

Le processus commence par la collecte locale de canettes, notamment via des campagnes communautaires. Les canettes sont ensuite transformées en modules courbés uniformes grâce à deux presses : une presse manuelle à levier et une presse hydraulique. Toutes deux utilisent un moule en acier usiné CNC pour garantir la forme souhaitée. Les modules sont ensuite assemblés par recouvrement, avec des clous ou un système d’emboîtement moulé, afin de former une surface étanche continue.

Pourquoi l’aluminium ?

Le système Can Roof présente de nombreux avantages, tant pratiques qu’écologiques :

- Économique : Les canettes sont abondantes et peu coûteuses.

- Léger : Plus facile à transporter et à poser que des tôles classiques.

- Résistant à la corrosion : L’aluminium ne rouille pas, ce qui améliore la durée de vie.

- Efficace énergétiquement : Aucun besoin de fonte, 100 % du matériau est conservé.

- Modulaire : Les plaques incurvées s’assemblent facilement pour assurer étanchéité et stabilité.

Ce type de toiture peut répondre à de nombreux besoins, notamment pour les structures où les matériaux classiques sont inaccessibles ou trop chers : abris d’urgence, logements temporaires, arrêts de bus, constructions rurales ou projets communautaires.

Retours des experts

Joao Clemencio, ingénieur commercial chez Xometry, a soulevé la question de la durabilité à long terme. Nous avons précisé que Can Roof n’est pas conçu comme une solution permanente, mais que sa durée de vie peut être prolongée avec des revêtements ou des produits d’étanchéité. Et en fin de vie, les modules peuvent être recyclés par fonte, ajoutant une étape au cycle de vie du matériau plutôt que de le stopper.

Il s’est également interrogé sur la nécessité des clous à l’assemblage. Nous avons présenté notre système d’emboîtement moulé, qui simplifie le montage et réduit le besoin en fixations externes.

Baninder Kaur, responsable grands comptes chez Xometry, s’est intéressée à la faisabilité de l’installation. Nous avons souligné la légèreté des modules et leur design modulaire, qui permet une mise en place rapide — particulièrement utile en cas de catastrophe naturelle ou dans des zones à infrastructures limitées.

Vers une production à plus grande échelle

Nos essais montrent qu’il faut environ 220 newtons pour compresser une canette et en faire un module de toiture — une force facilement atteignable, ce qui rend le procédé adapté aussi bien à une production manuelle qu’industrielle.

Grâce à leur légèreté, leur disponibilité et leur faible coût, les canettes peuvent être collectées localement. Cela ouvre la voie à des ateliers de production décentralisés, notamment dans des régions où les matériaux de construction sont rares ou hors de prix.

Nous envisageons trois voies principales pour déployer Can Roof :

- Les pays en développement, où il y a un besoin urgent de toitures abordables.

- Les zones sinistrées, où il faut installer des abris très rapidement.

- Les villes engagées dans une économie circulaire, à la recherche de solutions innovantes et durables.

Notre prochaine étape ? Optimiser le design du moule, améliorer le système d’emboîtement et réduire les coûts de production. Nous prévoyons aussi de tester différents revêtements pour augmenter la résistance aux intempéries.

Avec l’accompagnement de l’équipe d’ingénierie de Xometry et l’accès à des moules et pièces usinés CNC, nous espérons faire passer Can Roof du prototype étudiant à une solution concrète, transformant des déchets en abris — là où on en a le plus besoin.

Et vous, que pensez-vous du projet ? Ce concept pourrait-il être industrialisé ? Partagez vos idées, suggestions ou pistes d’optimisation.

Découvrez les autres projets du hackathon UCL :

Partagez votre expérience en ingéniérie ou de conception de produits

Partagez votre expérience !

Partagez votre expérience en ingéniérie ou de conception de produits et recevez une compensation de 300€ à faire valoir sur vos pièces ! Présentez vos solutions innovantes et vos meilleures pratiques à notre communauté.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)