Tasarımda en iyi uygulamalara uyulduğunda bu kusurlar büyük ölçüde öngörülebilir ve önlenebilir. Bu makalede enjeksiyon kalıplamada yaygın görülen kusurlar tanımlanmakta, bunların altında yatan nedenler incelenmekte ve kalıplama ile sürekli olarak yüksek kaliteli parçalar elde etmenizi sağlayacak pratik çözümler sunulmaktadır.

Kusur Karşılaştırma için Hızlı Başvuru Tablosu

Aşağıdaki tabloda enjeksiyon kalıplamadaki farklı kusur tipleri özetlenmekte ve bunların nedenleri ve olası çözüm veya önleme yöntemleri açıklanmaktadır. Bir sonraki bölümde daha fazla bilgi verilecektir.

| Enjeksiyon Kalıplama Kusuru | Nedenleri | Tasarım için Kısa Tavsiyele |

| Çapaklanma: Kalıp ayrım hatları veya ejektörler (iticiler) boyunca ince plastik sızıntısı | Kalıp ayrım hatları yakınındaki aşırı dar yarıçaplar, duvar (et) kalınlığında tutarsızlık, kalıp ayrım hattının yüksek mekanik gerilimli bölgede bulunması, aşırı basınç, keskin köşeler, kalıplarda aşınma | • Kalıp ayrım hatlarını görünürlüğü düşük (dikkat çekmeyen) yüzeylere yerleştirin

• Kalıp ayrım bölgelerinin yakınına keskin köşeler yerleştirmekten kaçının • Duvar kalınlığında tekdüzeliği (homojenliği) koruyun |

| Kısa Atışlar (Eksik Dolumlar): Eksik dolum; eksik veya ince bölümler | İnce duvarlar, keskin geçişler, karmaşık akış yolları, düşük basınç | • Duvar kalınlığı > 0,8 mm olmalı

• Keskin dönüşlerden kaçının • Düşük viskoziteli reçineler seçin |

| Kapılarda Kalıntı: Kalıplama işleminden sonra kapıda görünür kalıntı oluşması | Aşırı büyük kapı, yetersiz kalıntı temizliği, kötü yerleştirme | • Tünel veya alt kapılar kullanın

• Kapıları gizli yüzeylere yerleştirin • DFM sırasında kalıntıların alındığını doğrulayın |

| Uygun Olmayan Şekilde Yerleştirilen Kalıp Ayrım Hattı: Kalıp ayrım hattı kritik veya görünür alanlardan geçiyor | Kötü kalıp hizalaması, iyi planlanmamış geometri | • Kalıp ayrım hatlarını doğal kenarlar üzerine yerleştirin

• Logolardan veya geçmeli bağlantılardan uzağa yerleştirin • DFM’de erken aşamada doğrulama yapın |

| Kabarcıklar ve Hava Boşlukları: İç kısımlarda veya yüzeyde hava sıkışmaları | Yetersiz tahliye, nem, düzensiz soğutma | • Duvar kalınlığında homojenliği koruyun

• Kalından inceye geçişlerden kaçının • Federler veya tahliye kanalları ekleyin |

| Akış Çizgileri: Yüzey üzerinde dalgalı veya düz çizgiler | Düşük hız/sıcaklık, geometride keskin değişim | • Yumuşak geçişler ve radyuslar kullanın

• Köşeleri yuvarlayın • Kapıları kalın bölgelere yerleştirin |

| Yanık İzleri: Akış uçlarının yakınında, sıkışmış gazlardan kaynaklanan koyu renkte veya sarı izler | Yüksek hız, yetersiz tahliye, yüksek ergime sıcaklığı | • Tahliye delikleri veya itici pimler ekleyin

• Enjeksiyon hızını düşürün • Çıkmaza giden akış yollarından kaçının |

| Çöküntüler: Düzensiz soğutmadan kaynaklanan çökmeler veya yüzeyde çukurlar olarak ortaya çıkar | Uygun olmayan kalıp tasarımı

Kalın bölgeler, düşük sıkıştırma, yetersiz soğutma |

• ABS, PC veya PMMA gibi uygun malzemeleri seçin.

• Duvar kalınlığında tekdüzeliği koruyun • Feder-duvar oranını (≤%60) olarak uygulayın • Kalın bölgelerin içini boşaltın |

| Yüzeyde Katmanlara Ayrılma (Delaminasyon): Kalıplanan parçanın üst katmanının soyulması ve alttaki katmanların açığa çıkması | Birbiriyle uyumsuz malzemeler, kirlenme | • Tek malzemeli parçalar kullanın

• 2K kalıplama kabiliyeti olup olmadığını doğrulayın |

| Kaynak İzleri (Dikiş İzleri): Ergimiş malzeme cephelerinin birleştiği yerlerdeki görünür dikiş (birleşme) izleri | Kesintili akış, düşük sıcaklık, yetersiz tahliye | • Sert (ani) engellerden kaçının

• Birleşme yerlerinin yakınına federler ekleyin • Kapı yerleşimini optimize edin |

| Çarpılma: Düzensiz (homojen olmayan) soğutma veya çekmeden kaynaklanan bükülme | Değişken duvar kalınlığı, uygun olmayan malzeme seçimi | • Homojen duvarlar kullanın

• Geniş düzlemsel yüzeylerden kaçının • Destek için federler ekleyin |

| Püskürtme: Yüksek hızlı akıştan kaynaklanan yılana benzer çizgiler | Küçük kapılar, düşük kalıp sıcaklığı, yüksek hız | • Fan veya üst üste binen kapılar kullanın

• Keskin giriş geçişlerinden kaçının |

| Hava Boşlukları: Sıkışmış havadan kaynaklanan, iç kısımdaki gizli boşluklar | Kalın bölümler, gaz sıkışması, düşük basınç | • Kalın alanların içini boşaltın; kesikler ekleyin

• Kesikler ekleyin |

| Renk bozulması: Parça yüzeyinde, istenmeyen renk değişimi | Reçine bozulması, kirlenme | • Renk kodlarını belirtin

• Karmaşık renk geçişlerinden kaçının • Isıya dayanıklı pigmentler kullanın |

| Yayılma İzleri (Gümüş Renginde Çizgiler): Nem veya kirlenmeden kaynaklanan, gümüş renginde çizgiler | Islak reçine, yüksek ayırma hızı, yetersiz kurutma | • Kapıda keskin köşeler kullanmaktan kaçının |

Enjeksiyon Kalıplamada Kalıp Tasarımından Kaynaklanan Kusurlar

Kalıp tasarımındaki kusurlar genellikle uygun olmayan başlangıç kalıplarından veya kalıba uygulanan bakımın yetersiz olmasından kaynaklanır. Bunlar genellikle kalıplarda önemli değişiklikler veya komple yeniden kalıp üretimi dahil olmak üzere kapsamlı, maliyetli ve zaman alıcı düzeltmeler gerektirir. Kapsamlı Üretim İçin Tasarım (DfM) analizleri yoluyla, tasarımın ilk aşamasında kalıpla ilgili sorunların ele alınması maliyetli üretim kesintilerini önler.

Kalıp tasarımı ile ilgili ana kusurlar şunlardır:

- Kısa Atışlar (Eksik Dolumlar)

- Çapaklanma

- Kapılarda Kalıntı

- Uygun Olmayan Şekilde Yerleştirilen Kalıp Ayrım Hattı

- Kabarcıklar ve Hava Boşlukları

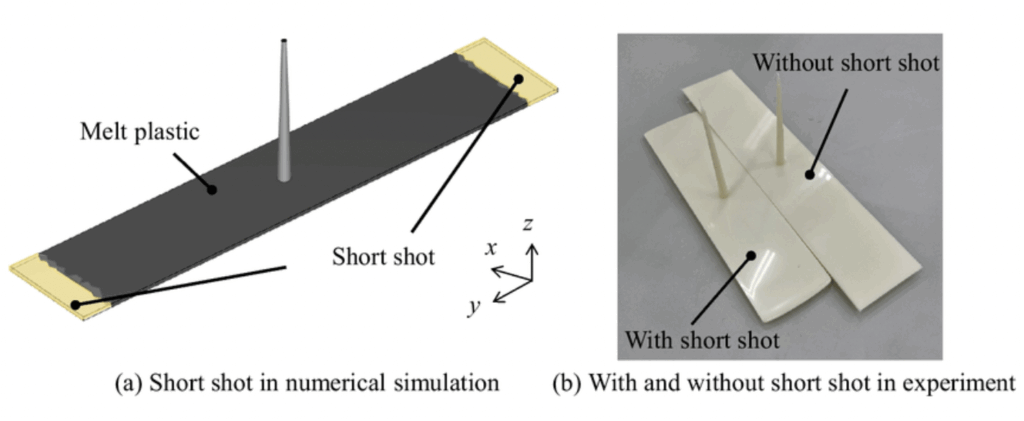

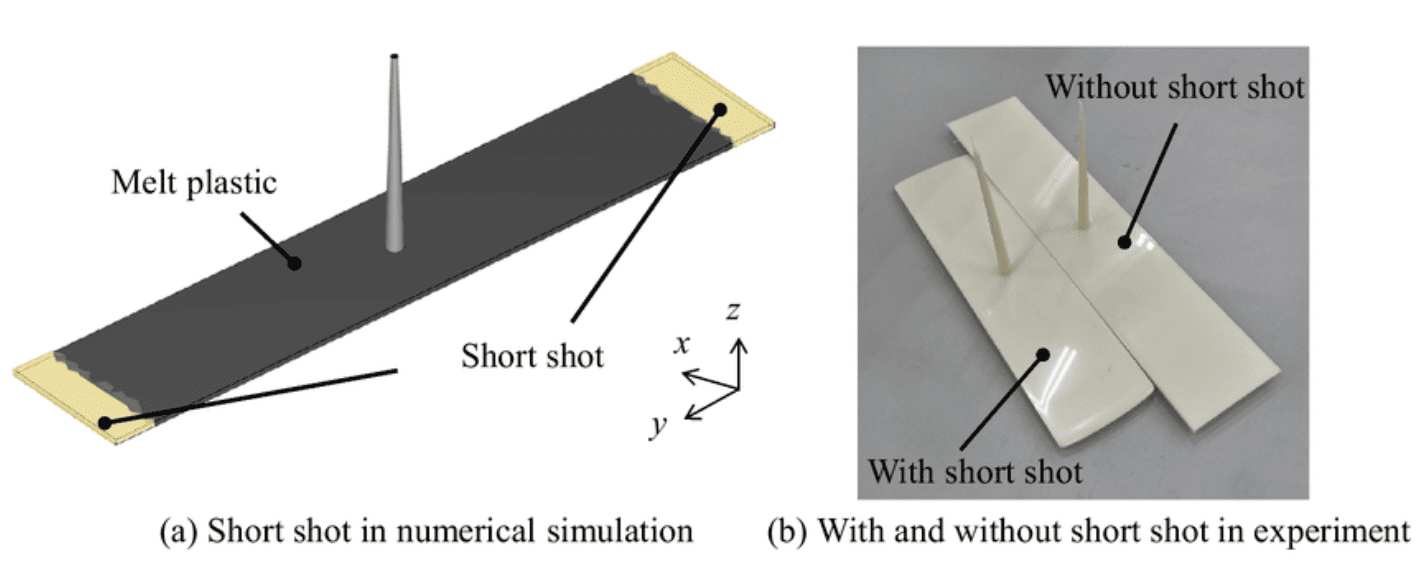

#1 Kısa Atışlar (Eksik Dolumlar)

Kısa atışlar, kalıp boşluğu tam olarak doldurulmadığında, eksik bölümler veya eksik yapılar kaldığında meydana gelir. Bu durum genellikle ince duvarlı veya uzak bölgeleri etkiler ve parçaların hurdaya ayrılmasıyla sonuçlanır.

Temel Nedenler: İnce veya dar bölümler, ani (sert) geçişler, uzun akış yolları, uygun olmayan kapı yerleşimi, düşük enjeksiyon basıncı, hızlı soğutma.

Tasarım Çözümleri:

- Reçineniz ince duvarlara uygun olmadığı sürece duvar kalınlığını tutarlı ve ≥0,8 mm tutun.

- Akışı sürdürmek için keskin köşeler yerine radyuslar ve yumuşak geçişler kullanın.

- Uzun, dar yollardan kaçının; akış kılavuzları ekleyin veya seyahat mesafesini azaltmak için kapı yerleşiminde ayarlama yapın.

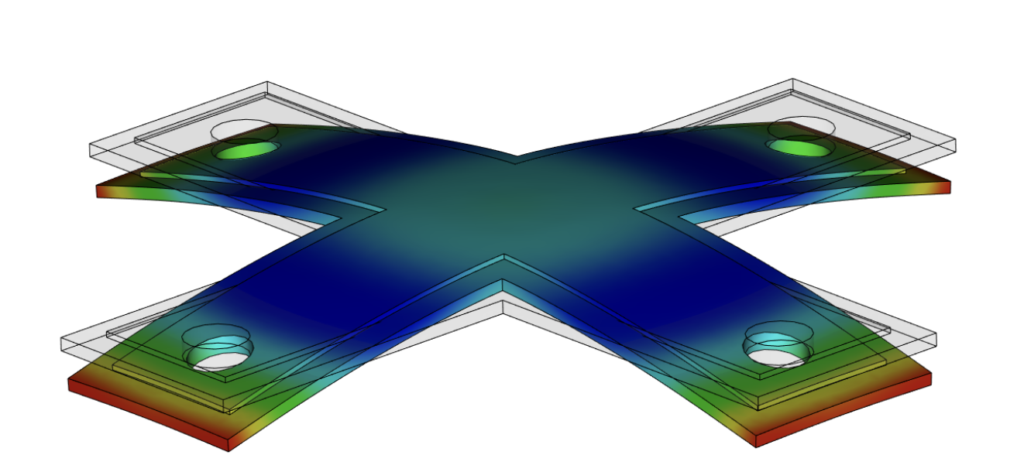

- Tasarım doğrulaması sırasında akışı MoldFlow veya benzer araçlarla simüle edin.

- Federleri ve bağlantı yuvalarını uygun doldurma oranlarıyla tasarlayın; feder kalınlığı bitişik duvar kalınlığının yaklaşık %60’ı olmalıdır.

#2 Çapaklanma

Çapaklanma, plastik malzemenin kalıptaki açıklıklara sızarak, kalıp ayrım hatları, itici pimler veya kapılar boyunca ince kanatçıklar (forsa) oluşturmasıdır.

Genellikle kozmetik bir kusurdur ancak aşırı miktarda olduğunda ardıl işlem gerektirebilir veya tolerans sorunlarına yol açabilir.

Temel Nedenler: Aşırı enjeksiyon basıncı, yetersiz kalıp uyumu, aşınmış kalıplar, akış kesme (shut-offs) noktalarında keskin geçişler, aşırı karmaşık kalıp ayrım geometrisi, tolerans istifleme (stacking).

Tasarım Çözümleri:

- Kalıp ayrım hatlarını keskin köşelerden ve kozmetik bölgelerden uzağa yerleştirin.

- Dar veya uyumsuz kesmeleri (shut-offs) önlemek için tutarlı çıkma açıları uygulayın.

- Yerel basınç birikimini önlemek için kalıp ayrım hatlarının yakınındaki duvar geçişlerini kademeli yapın.

- Kalıp ayrım hattı yerleşimini bir DFM incelemesiyle erkenden doğrulayın.

- Enjeksiyon basıncının ve sıkıştırma kuvvetinin kalıp toleranslarını aşmayacağından emin olun; gerekirse simüle edin.

#3 Kalıp Ayrım Hattının Uygun Olmayan Şekilde Yerleştirilmesi

Kalıp ayrım hattı, iki kalıp yarısının (maça ve boşluk) birleştiği yerdir. Kalıp ayrım hattının uygun olmayan şekilde yerleştirilmesi, özellikle bu hat işlevsel veya kozmetik yapıların üzerinden geçerse, görünür dikiş izleri veya çapaklar oluşturabilir. Kötü birleşmeye (bağlanmaya), ekstra ardıl işlemlere veya estetik kusurlara yol açabilir.

Temel Nedenler: Eksik DFM analizi, uyumsuz kalıp hizalaması, gözden kaçan geometri geçişleri.

Tasarım Çözümleri:

- Kalıp ayrım hatlarını erkenden, estetik veya işlevsel geometriyi kesinleştirmeden önce planlayın.

- Ayrım hatlarını logoların, geçmeli bağlantıların, sızdırmaz yüzeylerin veya hizalama yapılarının üzerine yerleştirmekten kaçının.

- Ayrım hatlarını keskin kenarlar, federler veya girintilerle hizalayarak doğal olarak gizleyin.

- Kalıptan çıkartma kuvvetlerini dengelemek için mümkün olduğunca simetrik ayrım hatları kullanın.

- DFM incelemesinde ayrım hatlarının yerleştirilmesini doğrulayın ve kalıbın açılma yönünü kontrol edin.

#4 Kabarcıklar ve Hava Boşlukları

Bu kusur, görünür kabarcıklar veya gizli hava boşlukları olarak ortaya çıkar ve mukavemeti azaltır, boyutsal hatalara neden olur veya yüzeyde lekeler bırakır. Bu durum genellikle sıkışmış hava veya düzensiz soğutmadan kaynaklanır. Yapısal bütünlüğü zayıflatabilir, boyutsal doğruluğu olumsuz etkileyebilir ve nihai görünümü bozabilir.

Temel Nedenler: Reçinedeki nem, yetersiz tahliye, kalınlıkta ani değişiklikler, tutarsız duvar tasarımı, yüksek çekme oranına sahip malzemeler

Tasarım Çözümleri:

- Duvar kalınlığında tutarlılığı koruyun; değişimi ±%10 ile sınırlayın.

- Kalından inceye ani geçişlerden kaçının; tekdüze (homojen) akış ve soğutma sağlamak için kademeli olarak daraltın.

- Katı kütlelerin yerine federler ekleyin ve homojen sıkıştırma sağlayın.

- Derin veya kapalı alanlarda tahliye yapıları kullanın.

- Kalın geometriler için düşük çekmeye sahip malzemeler seçin (ör. HDPE yerine ABS kullanın).

- Hava sıkışması olan bölgeleri tespit etmek ve ortadan kaldırmak için doldurma ve soğutma davranışını simüle edin.

#5 Kapılarda Kalıntı

Kapı kalıntıları, plastiğin enjekte edildiği yerdeki görünür iz veya çıkıntılardır. Bu kalıntılar küçük olsa da, estetiği veya sıkı geçme düzeneklerde işlevi etkileyebilir.

Temel Nedenler: Aşırı büyük kapılar, kötü kapı yerleşimi, manuel çapak kesme, kozmetik yüzeylerde açıkta kalan kapı.

Tasarım Çözümleri:

- Kapıları kozmetik olmayan veya gizli yüzeylere (iç duvarlar, alt taraftaki flanşlar veya girintili bölgeler) yerleştirin.

- Kalıntıların otomatik giderilmesi için tünel veya alttan kapılar kullanın.

- DFM aşamasında çapak kesme yöntemini ve yerini planlayın.

- Kalıntıyı görsel olarak gizlemek için kapılara yakın yerlere düzlemsel veya federli yapılar ekleyin.

- Kapının etrafındaki yüzey kalitesini veya parlaklık seviyesini, kalıntı görünürlüğünü azaltacak şekilde belirleyin.

Enjeksiyon Kalıplamada Prosesten Kaynaklanan Kusurlar

Prosesle ilgili kusurlar genellikle kalıplama döngüsündeki yetersiz kontrol veya hatalı ayarlardan kaynaklanır. Enjeksiyon basıncı, enjeksiyon hızı, kalıp/reçine sıcaklıkları, soğutma hızları ve malzeme koşulları gibi değişkenler bu kusurları önemli ölçüde etkiler. Kalıp tasarımından kaynaklanan sorunların aksine, prosesle ilgili sorunlar genellikle kapsamlı kalıp değişiklikleri olmadan, makine ayarlarında değişiklikler yapılarak çözülebilir.

Prosesle ilgili tipik kusurlar aşağıda verilmiştir:

- Akış Çizgileri

- Yanık İzleri

- Çarpılma

- Hava Boşlukları

- Çöküntüler

- Kaynak İzleri (Dikiş İzleri)

- Püskürtme

- Renk Bozulması

- Yüzeyde Katmanlara Ayrılma (Delaminasyon)

- Yayılma İzleri (Gümüş Renginde Çizgiler)

Mühendisler kalıp tasarımıyla ilgili kusurları prosesle ilgili kusurlardan net bir şekilde ayırt ederek temeldeki nedenleri etkili bir şekilde belirleyebilir, sorun gidermeyi kolaylaştırabilir ve optimum enjeksiyon kalıplama kalitesinde süreklilik sağlayabilir.

#6 Akış Çizgileri

Akış çizgileri, kalıplama ile üretilen parçaların yüzeyinde düzensiz çizgiler veya dalgalı desenler olarak görülür. Bu görsel kusurlar genellikle ergimiş plastiğin yön değiştirdiği veya yavaşladığı kapılar, köşeler veya deliklerin yakınında ortaya çıkar. Proses koşulları genellikle birincil neden olsa da, tasarım kusurları akış çizgilerini daha da kötüleştirebilir veya oluşma olasılığını artırabilir.

Tasarım Önerileri:

- Kararlı akış sağlamak ve hız dalgalanmalarını azaltmak için duvar kalınlığını tekdüze (homojen) tutun.

- Yönlü türbülansı önlemek için kalın ve ince bölümler arasında kademeli geçişler kullanın.

- Ani geometri değişikliklerinden kaçının; köşeleri en az duvar kalınlığına eşit radyuslarla yuvarlayın.

- Sıcaklığı ve akış tutarlılığını korumak için kapıları stratejik olarak kalın bölümlere yerleştirin.

- İnce bölümleri kapıdan çok uzağa yerleştirmekten kaçının; bu bölümler daha hızlı soğurlar ve buralarda görünür akış çizgileri oluşabilir.

Üretim Sırasında Akılda Tutulması Gerekenler:

- Yetersiz kalıp sıcaklığı veya düşük enjeksiyon hızı erken soğumaya neden olur.

- Kapının uygun olmayan şekilde yerleştirilmesi veya hatalı boyutta olması, malzeme akışında tutarsızlığa yol açar.

- Yetersiz tahliye, hava sıkışmalarına ve pürüzsüz dolumun bozulmasına neden olabilir.

#7 Yanık İzleri

Yanık izleri, enjeksiyon kalıplamada prosesle ilgili kusurlardandır; enjeksiyon kalıplama ile üretilen parçaların yüzeyinde sarımsı, kahverengi, pas renginde veya siyah renk bozulması olarak görülür; genellikle akış yolunun sonuna yakın veya hava sıkışmalarının etrafında oluşur. Çoğunlukla estetik kusur olarak görülse de, daha ciddi durumlarda, etkilenen bölgelerde polimer bozulmasına ve hatta yapısal zayıflığa yol açabilen, bölgesel aşırı ısınmaya işaret edebilir.

Tasarım Önerileri:

- Yetersiz tahliye nedeniyle sıkışan hava: Reçine gelmeden önce gazların kalıp boşluğundan güvenli bir şekilde çıkmasını sağlamak için tahliye kanallarında iyileştirme yapın veya hava tahliye delikleri ekleyin.

- Aşırı enjeksiyon hızı veya basıncı: Hava boşluklarının hızlı bir şekilde sıkıştırılarak aşırı ısınmaya ve tutuşmaya yol açmasını önlemek için enjeksiyon hızını ve basıncını hafifçe azaltın.

- Aşırı yüksek ergime veya kalıp sıcaklığı: Hava boşluklarının yakınında polimer bozulmasını önlemek için ergime sıcaklığını düşürün veya döngü süresini optimize edin.

- Kalıptaki kirleticiler veya bozulmuş malzeme: Yanık izlerine benzeyen yanmış kalıntıların oluşmasını önlemek için kalıp yüzeylerini temizleyin ve bozulmuş reçine kullanmaktan kaçının.

- Uygun olmayan yolluk veya kapı tasarımı: Düzgün reçine akışı sağlamak ve ölü bölgelerde hava sıkışma olasılığını azaltmak için yolluk ve kapıları yeniden tasarlayın.

Üretim Sırasında Akılda Tutulması Gerekenler:

Bir parçanın aynı bölgesinde sürekli olarak yanık izleri görünüyorsa, kapının yerini değiştirin veya o bölgede hava sıkışmasını önlemek için akış yolunu değiştirin; bu basit tasarım ayarlaması, ısı birikmesini önemli ölçüde azaltabilir ve yanmayla ilgili renk bozulmasını ortadan kaldırabilir.

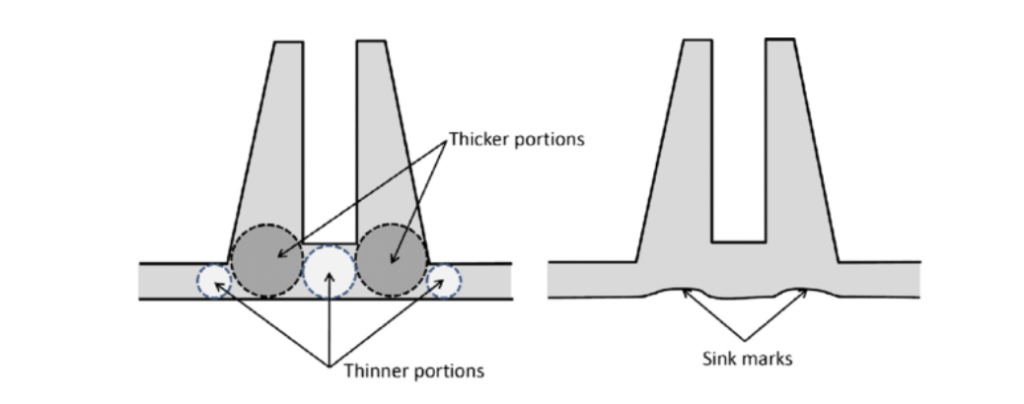

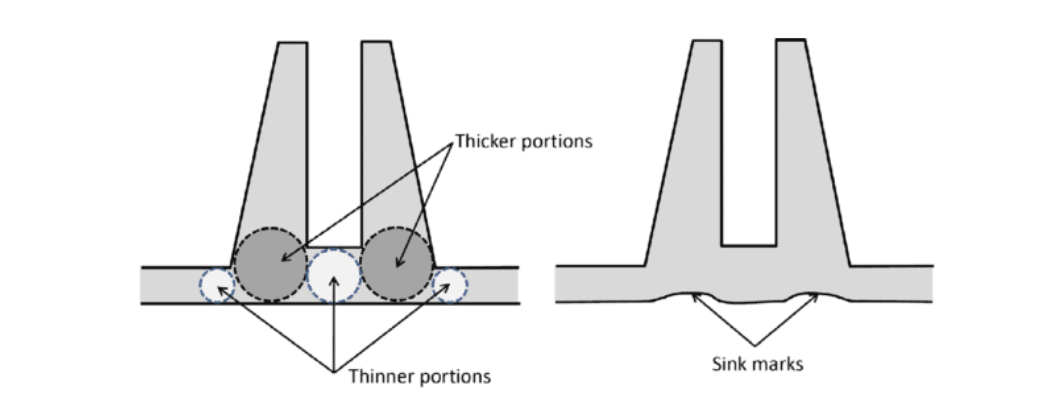

#8 Çöküntüler

Çöküntüler, bir parçanın yüzeyinde genellikle kalın bölgelerde veya feder ve bağlantı yuvalarının yakınında oluşan küçük çökmeler veya çukurlardır. Bu kusurlar, parçanın dış yüzeyi iç kısımdan daha hızlı soğuduğunda ve katılaştığında, iç kısım çekmeye devam ettiğinde ve yüzeyi içeriye doğru çektiğinde oluşur.

Tasarım Önerileri:

- Eşit (homojen) soğuma sağlamak için kalın alanlardaki duvar kalınlığını en aza indirin.

- Federler ve bağlantı yuvaları için doğru tasarım kurallarını uygulayın: feder kalınlığı bitişik duvarın %50-70’inden fazla olmamalıdır.

- Kesinlikle gerekli olmadıkça kalın yapıları üst üste yerleştirmekten (örneğin federlerin üstünde bağlantı yuvaları) kaçının.

- Mukavemeti düşürmeden kalın bölümlerdeki fazla malzemeyi çıkarmak için içini boşaltma (coring) teknikleri kullanın.

- Kapı yerleştirilmesini optimize etmek ve kritik önemli bölgelerde yeterli sıkıştırma basıncı sağlamak için üreticinizle iş birliği yapın.

- ABS, polikarbonat (PC), PMMA (akrilik) gibi malzemeleri seçin.)

Üretim Sırasında Akılda Tutulması Gerekenler:

- Uygun olmayan soğutma süresi veya homojen olmayan kalıp sıcaklığı, iç kısımlarda çekmeye yol açabilir.

- İç bölgelerdeki aşırı kalın malzeme, ısıyı hapsederek katılaşmada gecikmeye neden olur.

- Düşük enjeksiyon basıncı veya sıkıştırma basıncı, çekmeyi telafi etme kabiliyetini azaltır.

- Yarı kristal plastikler (PA, POM, PP vb.) daha fazla çekme eğilimindedir ve çöküntü oluşma olasılığı daha yüksektir.

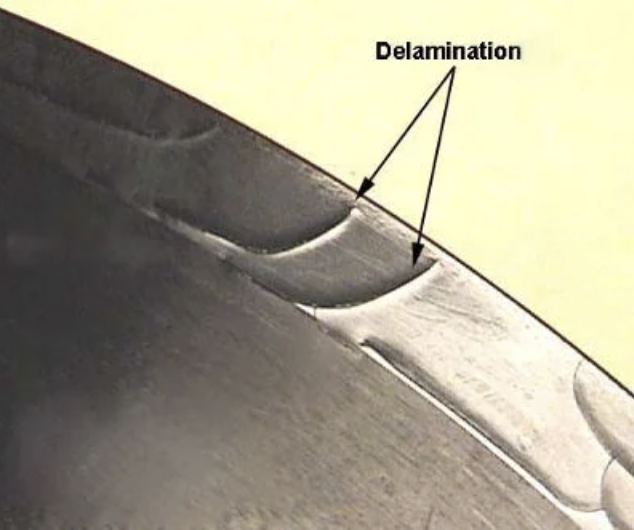

#9 Yüzeyde Katmanlara Ayrılma (Delaminasyon)

Yüzey delaminasyonu, soyulma veya pul pul yüzeyler olarak ortaya çıkar; bu durum plastik katmanları arasında doğru şekilde yapışmayı engelleyen kirlenme veya uygun olmayan malzemelerden kaynaklanır.

Tasarım Önerileri:

- Birbiriyle uyumsuz reçineleri birlikte kullanmaktan ve birbirine benzemeyen malzemeler ile 2K kalıplama yapmaktan kaçının.

- 2K kalıplamanın uyumlu olduğu kanıtlanmadığı sürece tek malzemeli tasarımlar kullanın.

- Bağlanmayı engelleyebilecek kalıp ayırıcı maddelerin kullanımını en aza indirin.

- Prototiplemeden önce tedarikçinizle malzeme uyumluluğunu teyit edin.

Üretim Sırasında Akılda Tutulması Gerekenler:

- Higroskopik (nem çekici) malzemeleri iyice kurutun.

- Malzeme değişimleri arasında makineleri temizleyin.

- Kirlenmeyi önlemek için besleme hunilerini, nozulları ve silindirleri temiz tutun.

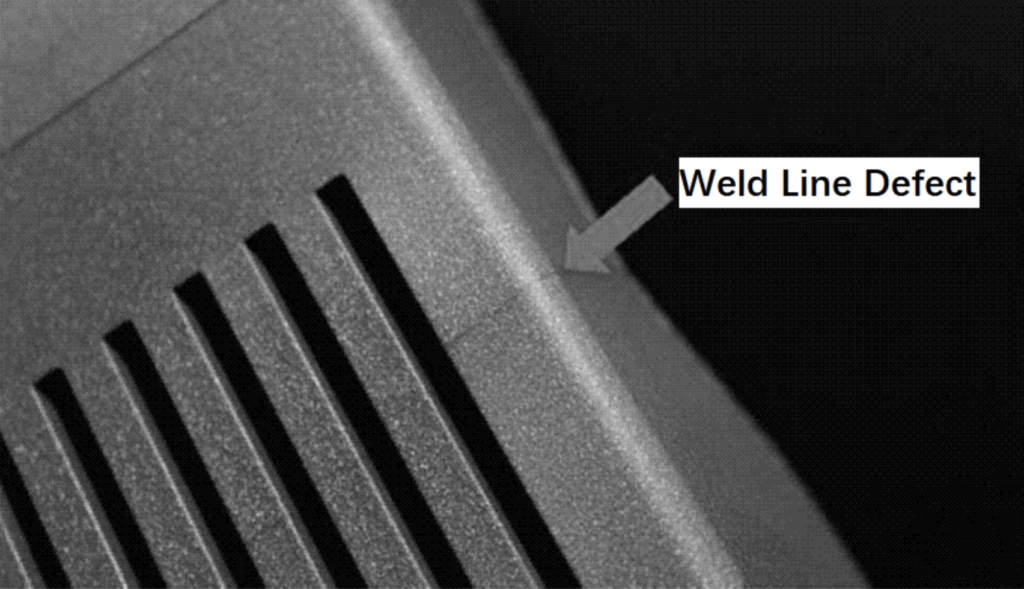

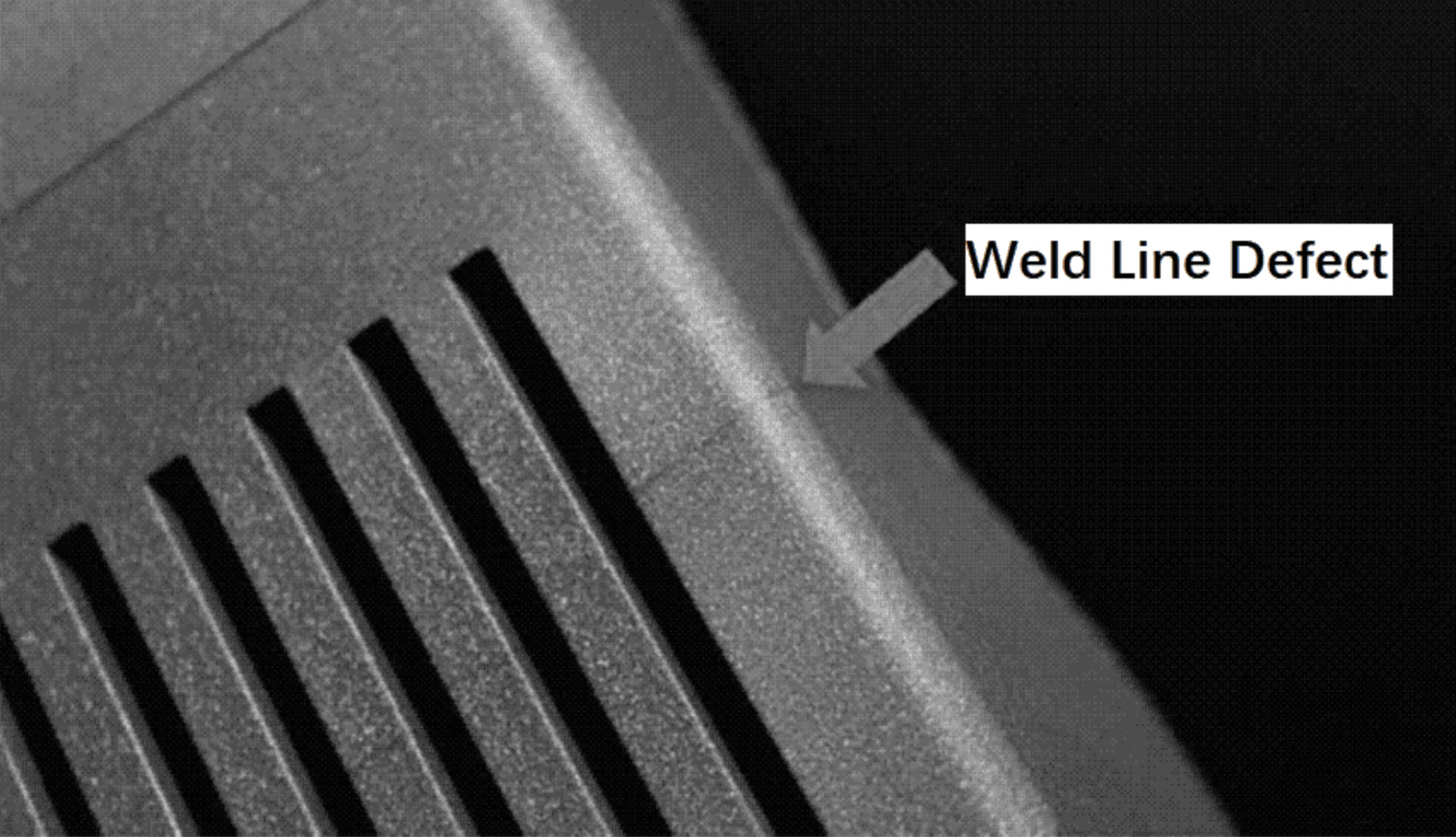

#10 Kaynak İzleri (Dikiş İzleri)

Kaynak izleri (veya dikiş izleri), iki ergimiş malzeme cephesinin birleştiği ancak tam olarak bağlanmadığı yerlerde ortaya çıkar ve geride görünür dikiş izleri veya yapısal zayıflıklar bırakır.

Bu kusur, özellikle karmaşık geometrilere, birden çok kapıya veya plastiğin akışını kesen yapılara (örneğin delikler, bağlantı yuvaları veya federler) sahip parçalarda yaygın olarak görülür.

Tasarım Önerileri:

- Geometriyi basitleştirerek ve engelleri azaltarak akış cephelerinin sayısını en aza indirin.

- Birleşmenin yüksek gerilimli bölgelerden uzakta gerçekleşmesi için kapıları akışı yönlendirecek şekilde yerleştirin.

- Mekanik mukavemeti artırmak için kaynak izlerinin yakınında feder veya bağlantı yuvaları kullanın.

- Akışı gereksiz yere bölen deliklerden, insertlerden veya ani geometri değişikliklerinden kaçının.

Üretim Sırasında Akılda Tutulması Gerekenler:

- Akış cephelerinin bağlanmasını iyileştirmek için kalıp ve ergime sıcaklıklarını artırın.

- Birleşme bölgelerinde katılaşmayı geciktirmek için enjeksiyon hızını ayarlayın.

- Potansiyel kaynak çizgisi konumları etrafındaki tahliyeyi iyileştirin.

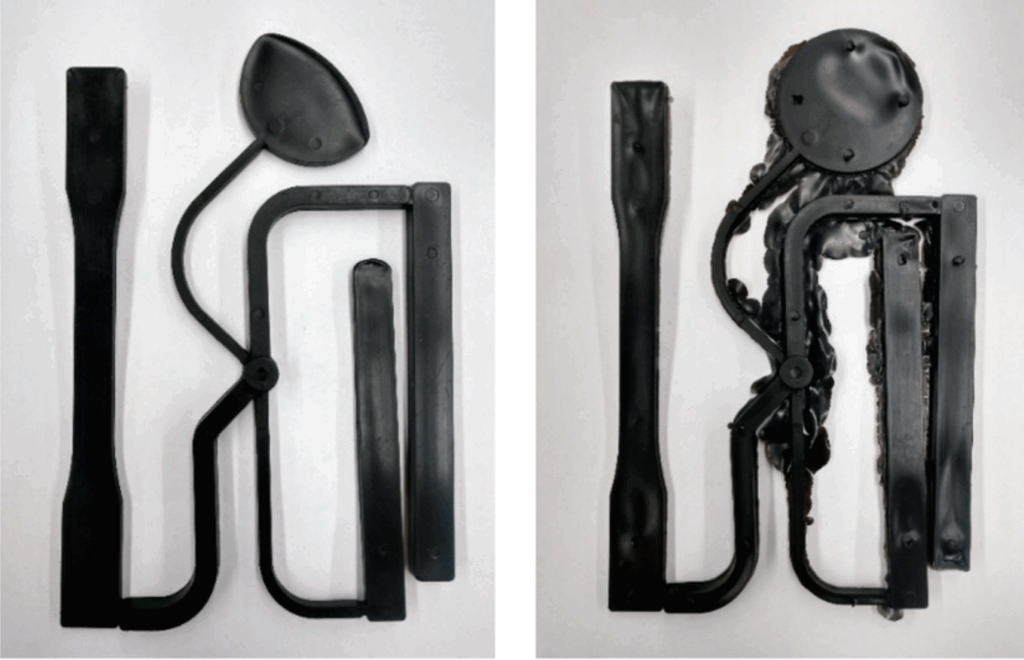

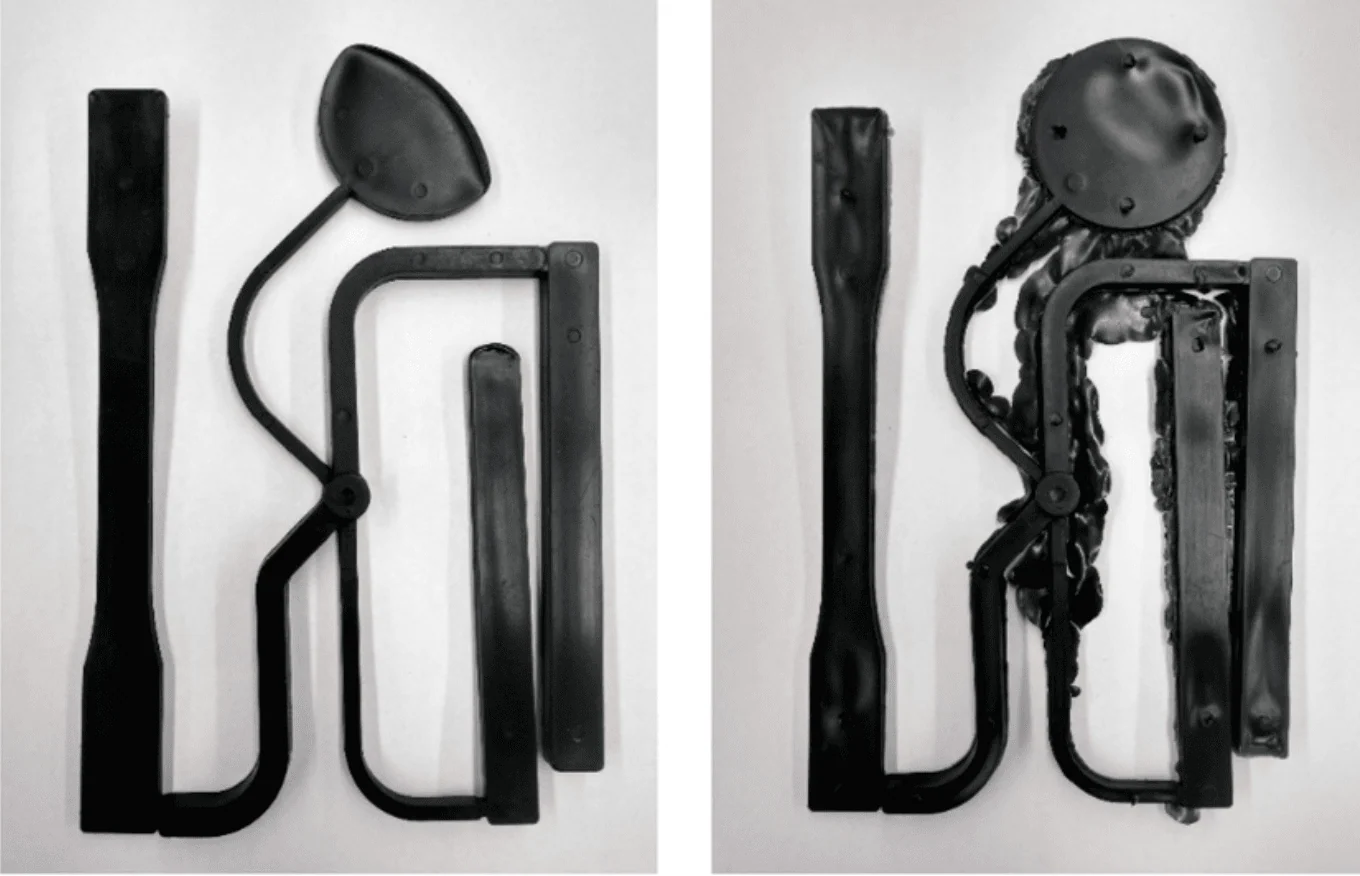

#11 Çarpılma

Çarpılma, kalıplama ile üretilen parçanın görünür şekilde bükülmesi, kıvrılması veya eğilmesi anlamına gelir. Parçanın farklı bölümlerinin eşit olmayan şekilde soğuması ve çekmesinden kaynaklanır; bunun sonucunda parça şeklini bozan iç gerilimler oluşur.

Tasarım Önerileri:

- Soğutmada tutarlılık sağlamak için tasarım genelinde tekdüze (homojen) duvar kalınlığı kullanın.

- Feder veya kavis içermeyen büyük, düzlemsel yüzeylerden kaçının; bu tip yüzeyler deformasyona daha yatkındır.

- Parça ağırlığını artırmadan çarpılmayı azaltmak için feder gibi yapısal destekler ekleyin.

- Daha iyi boyutsal kararlılık için dolgulu reçineler gibi düşük çekme oranına sahip malzemeler seçin.

- Farklı soğutma hızlarından kaçınmak için kalın ve ince duvarlar arasındaki keskin geçişleri azaltın.

Üretim Sırasında Akılda Tutulması Gerekenler:

- Kalıp genelinde soğutma kanallarını dengeleyin.

- Soğutma hızı farklılıklarını azaltmak için sıcaklık kontrollü kalıp devreleri kullanın.

- Mümkünse kalıp sıcaklıklarını düşürün ve sıkıştırma basıncını artırın.

#12 Püskürtme

Püskürtme, yüksek hızlı ergimiş malzeme akışın kalıp boşluğuna girmesi ve çevresindeki malzemeyle kaynaşmadan (birleşmeden) önce soğuması nedeniyle oluşan yılan şeklinde yüzey kusurlarıdır.

Bu kusur sadece kalıplanan parçanın estetik görünüşünü etkilemekle kalmaz, aynı zamanda malzeme katmanları arasındaki eksik bağlanma nedeniyle bölgesel zayıflıklar da oluşturabilir.

Tasarım Önerileri:

- Girişte akış hızını azaltmak için bindirme veya fan kapıları kullanın.

- Duvar bölümleri arasında daha yumuşak geçişler seçin ve keskin köşelerden kaçının.

- Girişlerde kademeli radyuslar kullanın ve duvar kalınlığında ani iniş çıkışları azaltın.

- Prototip aşamasında ilk dolum hızlarını düşürerek akış davranışının değerlendirmesini yapın.

Üretim Sırasında Akılda Tutulması Gerekenler:

- Döngünün başında enjeksiyon hızını azaltın.

- Daha iyi füzyon (kaynaşma) sağlamak için kalıp sıcaklığını artırın.

- Ergimiş malzemenin doğrudan çarpmasını azaltmak için kapı boyutlarını optimize edin.

#13 Hava Boşlukları

Hava boşlukları, parçanın iç kısmındaki hava sıkışmalarıdır. Her zaman görünür olmasalar da yapısal bütünlüğü zayıflatabilirler.

Tasarım Önerileri:

- Kalın ve katı kesitlerden kaçının. Mümkün olduğunda içi boş şekiller kullanın.

- Malzeme kitlesini azaltmak için içi boş yapılar veya iç kanallar ekleyin.

- Hava sıkışmasının muhtemel olduğu yerlerde tahliye delikleri planlayın.

- İçeride hava boşluğu kalmaması kritik önemde ise, mikro-CT veya numune kesim muayenesi talep edin

Üretim Sırasında Akılda Tutulması Gerekenler:

- Kalıptaki hava tahliyesini iyileştirin ve gerekirse gaz destekli enjeksiyon kullanın.

- Hava sıkışmasını önlemek için sıkıştırma basıncını ve basınçta tutma süresini ayarlayın.

- Havanın tahliyesine imkan vermek için daha düşük enjeksiyon hızları kullanın.

#14 Renk Bozulması

Renk bozulması, kalıplama ile üretilen parçada genellikle reçine bozulması, kirlenme veya uyumsuz renklendirici maddeler nedeniyle oluşan, istenmeyen renk değişimleridir.

Tasarım Önerileri:

- Yüksek ısıl dirence sahip, kararlı ve test edilip onaylanmış renklendiriciler kullanın.

- Sık renk geçişleri gerektiren parçalar tasarlamaktan kaçının.

- Dokümantasyonda RAL veya Pantone kodlarını ve masterbatch (plastik hammadde boyası) oranlarını açıkça belirtin.

- Renk kontrolünün kritik olduğu durumlarda karmaşık ve çok malzemeli bölgeler kullanılmasını sınırlayın.

Üretim Sırasında Akılda Tutulması Gerekenler:

- Uygun silindir (barrel) sıcaklık profillerini koruyun.

- Farklı renklere sahip üretim partileri arasında vidayı ve silindiri temizleyin.

- Renklendiriciler veya masterbatch için uygun dozajlama ekipmanı kullanın.

#15 Yayılma İzleri (Gümüş Renginde Çizgiler)

Yayılma izleri, genellikle kapılara yakın yüzeylerde oluşan gümüş renginde çizgilerdir. Bu izler, reçinedeki nem, kirlenme veya aşırı ayırmadan (shear) kaynaklanır.

Tasarım Önerileri:

- Kapıların yakınında ani geçişlerden veya keskin köşelerden kaçının.

- Nem salımına izin vermek için kapı bölgesinin etrafına tahliye boşluğu ekleyin.

- Düşük nem emilimine sahip malzemeler seçin veya malzeme tedariğine kurutma protokolleri de ekleyin.

Üretim Sırasında Akılda Tutulması Gerekenler:

- PA, PC ve ABS gibi higroskopik (nem çekici) malzemeleri önceden kurutun.

- Ayırmayı (shear) en aza indirmek için enjeksiyon hızını düşürün.

- Besleme hunisi ve kurutucu filtrelerini düzenli olarak temizleyin.

#16 Kirlenme (Kontaminasyon)

Kirlenme, proses sırasında ergimiş malzemeye yabancı maddeler gömüldüğünde gerçekleşir. Bu kusurlar genellikle parça yüzeyinde koyu lekeler, düzensiz çizgiler veya beklenmeyen kalıntılar olarak ortaya çıkar ve bazı durumlarda parçanın mukavemetini veya boyutsal kararlılığı etkiler.

Kirleticiler genellikle malzemenin uygun olmayan şekilde taşınması ve depolanması, kalıp ve ekipman bakımının uygun şekilde yapılmaması nedeniyle veya aşınmadan kaynaklanan döküntüler yoluyla prosese girer.

Tasarım Önerileri:

- Gereksiz malzeme değişikliklerinden ve renk geçişlerinden kaçının.

- Kirleticilerin sıkıştığı veya biriktiği derin federlerin veya dar yapıların sayısını sınırlayın.

- Daha iyi akış ve malzeme yıkaması için dahili yapılara çıkma açıları ekleyin.

- Temizlik döngülerini ve temizleme sürelerini azaltmak için parça grupları genelinde tutarlı reçineler seçin.

- Sıkı toleranslar veya görsel hassasiyet gerektiren tasarımlarda, dahili kalite kontrolleri (ör. malzeme partisi izlenebilirliği) kullanın.

Üretim Sırasında Akılda Tutulması Gerekenler:

- Birikmeyi önlemek için besleme hunilerini, silindirleri ve vida tertibatlarını düzenli olarak temizleyin.

- Havadaki toz ve neme maruz kalmalarını önlemek için reçineleri, sızdırmaz kapalı ve kuru kaplarda saklayın.

- Çapraz kontaminasyonu önlemek için reçineler veya renklendiriciler değiştirilirken arada dikkatli temizlik yapın.

- Kalıplardaki aşınmayı tespit etmek ve gidermek için düzenli makine bakımı planlayın.

- Havadaki kontaminasyon riskini azaltmak için temiz, yağ bulunmayan bir üretim ortamı sağlayın.

Şiddetine ve Maliyete Etkisine Göre Enjeksiyon Kalıplama Kusurları

| Kusur Tipi | Yapısal Etkisi | Kozmetik Etkisi | Üretim Riski | Tipik Maliyet Artışı |

| Kısa Atışlar (Eksik Dolumlar) | Yüksek | Orta | Yüksek | ↑↑ (parça reddedilmesi) |

| Çapaklanma | Düşük | Orta | Düşük | → (çapak kesme gerekli) |

| Uygun Olmayan Şekilde Yerleştirilen Kalıp Ayrım Hattı | Orta | Orta | Orta | ↑ (kalıbın yeniden işlenmesi) |

| Kabarcıklar ve Hava Boşlukları | Orta | Orta | Orta | ↑ (kalıp/proses değişiklikleri) |

| Kapılarda Kalıntı | Düşük | Orta | Düşük | → (ardıl işlem/kapı değişiklikleri) |

| Akış Çizgileri | Düşük | Yüksek | Düşük | → (proseste ayarlamalar) |

| Yanık İzleri | Orta | Yüksek | Orta | ↑ (proseste ayarlamalar) |

| Çöküntüler | Orta | Yüksek | Orta | ↑ (kalıbın yeniden tasarımı) |

| Yüzeyde Katmanlara Ayrılma (Delaminasyon) | Yüksek | Orta | Yüksek | ↑↑ |

| Kaynak İzleri (Dikiş İzleri) | Orta | Orta | Orta | → |

| Çarpılma | Yüksek | Yüksek | Yüksek | ↑↑ (yeniden işleme veya hurdaya ayırma) |

| Püskürtme | Orta | Yüksek | Orta | ↑ |

| Hava Boşlukları | Yüksek | Düşük | Orta | ↑ (kalıbın yeniden tasarlanması) |

| Renk Bozulması | Düşük | Yüksek | Düşük | → |

| Yayılma İzleri (Gümüş Renginde Çizgiler) | Düşük | Yüksek | Düşük | → (kurutma/parametrelerde düzeltmeler) |

Enjeksiyon kalıplama kusurlarından kaçınmak için sadece teknik hassasiyet yeterli değildir; sorunlar ortaya çıkmadan önce onları öngörebilen bir ortakla çalışmak da büyük avantaj sağlayacaktır.

Kendi projelerinizde enjeksiyon kalıplama kusurlarıyla karşılaştınız mı? Deneyimlerinizi ve bilgilerinizi Xometry Pro topluluğuyla paylaşın. Sizin hikayeniz başka bir mühendisin daha iyi, daha hızlı ve daha akıllı tasarımlar yapmasına yardım edebilir.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)