Enjeksiyon kalıplama prosesi, nispeten düşük atık ile üretime olanak sağladığı ve yüksek tekrarlanabilirliğe sahip olduğu için seri üretimde yaygın olarak kullanılır. Plastik enjeksiyon kalıplama prosesinin çok yönlülüğü nedeniyle tasarımda dikkate alınacak hususlar da çok daha fazladır. Tasarım hususlarının çoğu, ürün gereklilikleri belirlendikten sonra kalıp hakkındadır.

Enjeksiyon kalıplamada tasarımı etkileyen faktörlerden bazıları şunlardır: parçanın nasıl kullanılacağı (tek başına ürün veya düzenek parçası), boyutsal ve mekanik gereklilikler ve kimyasallar veya basınç gibi zorlu koşullara dayanma yeteneği. Enjeksiyon kalıplama için tasarım yaparken dikkate alınması gereken bazı önemli ipuçları aşağıda verilmiştir.

Tasarımınıza Uygun Malzemeleri Dikkatle Seçin

Farklı enjeksiyon kalıplama malzemeleri farklı özellikler sunar. Örneğin, bazı enjeksiyon kalıplama malzemeleri diğerlerinden daha fazla boyutsal kararlılık sağlar. Benzer şekilde, bazıları yapıştırıcı maddelerle diğerlerine kıyasla daha iyi bağ yapar. Malzeme tasarımında şunlar dikkate alınmalıdır: sıcaklık, basınç, biyolojik ve kimyasal etkileşimler.

Termoplastik reçineler genel olarak amorf ve yarı kristal olarak sınıflandırılabilir. Yarı kristal termoplastikler daha iyi kimyasal ve elektriksel direnç sunarken, amorf muadilleri çok daha yüksek boyutsal kararlılığa sahiptir ve darbeye karşı daha dirençlidir. Malzeme seçimi, gerekli tolerans aralıkları veya et kalınlığı gibi bazı özellikleri etkileyebilir.

| Yarı kristal reçineler | Amorf reçineler | |

| Avantajları | • Yük taşıyan, aşındırıcı ve yapısal uygulamalar için mükemmel

• İyi düzeyde kimyasal ve elektriksel direnç • Düşük sürtünme katsayısı |

• İyi darbe direnci

• Yapıştırıcılarla iyi bağ kurar • Yüksek boyutsal kararlılık • İyi düzeyde darbe direnci |

| Dezavantajları | • Yapıştırıcılarla bağlanması zordur

• Orta düzeyde darbe direnci |

• Yorulma ve gerilim çatlamasına karşı düşük direnç |

2. Parçanın Toleransını Hesaba Katın

Toleranslar, soğuma işlemi sırasında gerçekleşen çekmeden etkilenir. PLA gibi amorf malzemeler genellikle PEEK gibi yarı kristal malzemelerden daha sıkı toleranslara sahiptir.

Sıkı toleranslar üretimi daha pahalı hale getirir; ancak özellikle parçanız bir düzenek içinde kullanılıyorsa, diğerlerine uyması veya düzgün çalışması için gerekli olabilir.

Tasarım aşamasında tedarikçinizle iletişime geçerek kullandıkları tolerans standartlarını görüşmenizi öneririz.

Örneğin, DIN 16901 farklı malzemeler için bir referans olarak genel bir tolerans tablosu içerir. Tedarikçiniz bu standardı kullanıyorsa ve daha sıkı toleranslara veya diğer standartlara ihtiyacınız varsa sizden 2D çizimler göndermenizi isteyeceklerdir.

3. Doğru Et Kalınlığı Seçin

Enjeksiyon kalıplama tasarımınızda doğru duvar (et) kalınlığını seçtiğinizden emin olmak için dikkate alınması gereken birkaç önemli nokta vardır:

- İnce et kalınlıkları döngü süresini kısaltır ve parça maliyetini düşürür. Birçok uygulama için 1,5-2,5 mm’lik et kalınlığı yeterlidir, ancak farklı malzemeler için önerilen duvar kalınlıklarına da başvurabilirsiniz

- CNC işleme ile üretilmiş parçaların aksine, plastik enjeksiyon kalıplama ile üretilmiş parçalarda tutarlı bir et kalınlığı avantaj sağlar. Bir parçanın bir bölümü diğerinden daha kalınsa, o konumda bir çöküntü izi görünür.

- Homojen (üniform) olmayan et kalınlıkları da çarpılmaya yol açar, çünkü bu duvarlar farklı hızlarda soğur ve çeker. Homojen olmayan bir kalınlığa ihtiyacınız varsa, kalınlıktaki değişim nominal et kalınlığının %15’ini geçmemeli ve yüksek kaliteli bir parça elde etmek için her zaman düzgün veya konik bir geçiş kullanılmalıdır.

Aşağıda farklı malzemeler için önerilen duvar kalınlıkları verilmiştir:

| Malzeme | Önerilen Et Kalınlığı |

| ABS | 1.143 mm – 3.556 mm |

| Acetal | 0.762 mm – 3.048 mm |

| Acrylic (PMMA) | 0.635 mm – 12.7 mm |

| Liquid Crystal Polymer | 0.762 mm – 3.048 mm |

| Long-Fiber Reinforced Plastics | 1.905 mm – 27.94 mm |

| Nylon | 0.762 mm – 2.921 mm |

| PC (Polycarbonate) | 1.016 mm – 3.81 mm |

| Polyester | 0.635 mm – 3.175 mm |

| Polyethylene (PE) | 0.762 mm – 5.08 mm |

| Polyphenylene Sulfide (PSU) | 0.508 mm – 4.572 mm |

| Polypropylene (PP) | 0.889 mm – 3.81 mm |

| Polystyrene (PS) | 0.889 mm – 3.81 mm |

| Polyurethane | 2.032 mm – 19.05 mm |

4. Tasarımınıza Çıkma Açıları Ekleyin

CNC işleme gibi birçok malzeme çıkarmalı proses ile dikey duvarlar üretilebilir. Ancak, bir parçayı enjeksiyon kalıplama için dikey duvarlarla tasarlamak, parçanın soğuma sırasında çekmesiyle özellikle maçada parçanın sıkışıp kalmasına neden olur.

Parçayı kalıptan çıkarmak için çok fazla kuvvet uygulanırsa, itici pimlere ve hatta kalıba zarar verme riski yükselir. Bu sorunu önlemek için parçaların duvarlarını hafif meyilli olarak tasarlayın. Bu meyile çıkma açısı denir.

Tasarımda yarattığı yüksek kompleksite nedeniyle, çıkma açıları genellikle parça tasarımının son aşamalarında eklenir. Farklı yüzeyler farklı çıkma açıları gerektirir. En fazla çıkma gereken pürüzlü yüzeylerdir. Enjeksiyon kalıplamada yaygın bulunan bazı yüzeyler ve bunların minimum çıkma açıları aşağıdaki gibidir.

- “Neredeyse dikey” gereklilikler için: 0,5°

- En yaygın durumlarda: 1 ~ 2°

- Tüm kapalı yüzeyler: 3°

- Hafif pürüzlü yüzeyler: 1 ~ 3°

- Orta derece pürüzlü yüzeyler: 5°+

5. Gerektiğinde Parçalara Federler ve Destekler Ekleyin

Bazı parçalarda federler kullanılması gerekir. Feder ve destekler, parçalara ek mukavemet kazandırır ve çarpılma, çökme ve boş hacimler gibi kozmetik kusurların ortadan kaldırılmasını sağlar. Bu yapılar, yapısal bileşenler için önemlidir. Bu nedenle, mukavemeti artırmak için parçaların kalınlığını artırmak yerine parçalara bunları eklemek tercih edilmelidir.

Ancak, uygun şekilde tasarlanmazsa bu parçalar çekmeye yol açabilir. Çekme (shrinkage), bazı parçaların soğuma hızı diğerlerinden çok daha yüksek olduğunda meydana gelir ve bunun sonucunda bazı bölümler kalıcı olarak bükülür (çarpılır). Feder kalınlığının, bağlandığı duvarın kalınlığının %50 – %60’ı arasında tutulmasıyla çarpılma büyük oranda önlenebilir.

6. Parça Tasarımına Radyuslar Ekleyin

Mümkün olduğunda parçalara radyus uygulamak, keskin köşeleri ortadan kaldırır ve bu da malzeme akışını ve parçanın yapısal bütünlüğünü iyileştirir. Keskin köşeler, ergimiş malzeme köşenin içinden veya köşenin içine akmaya zorlandığından, parçada zayıflığa neden olur. Keskin köşelerin kaçınılmaz olduğu yegane yerler ayırma yüzeyleri veya kapalı yüzeylerdir.

Radyuslar ve kavisler ayrıca parçanın kalıptan çıkarılmasına da yardımcı olur çünkü yuvarlanmış köşelerin çıkarma sırasında sıkışıp kalma olasılığı keskin köşelere göre daha düşüktür.Ayrıca, keskin köşeler yapısal olarak da tavsiye edilmez çünkü başarısızlığa yol açabilecek gerilim noktalarına neden olurlar. Radyuslar, köşelerdeki gerilimi yumuşatmaya yardım eder.

Ayrıca, parçanıza keskin köşeler eklediğinizde, kalıbın yalnızca çok pahalı üretim teknikleri kullanılarak elde edilebilen keskin köşelere sahip olmasını gerekeceğinden üretim maliyeti aşırı miktarda artacaktır.

Eklediğiniz iç radyuslar bitişik et kalınlığının en az 0,5 katı dış radyuslar ise 1,5 katı olmalıdır.

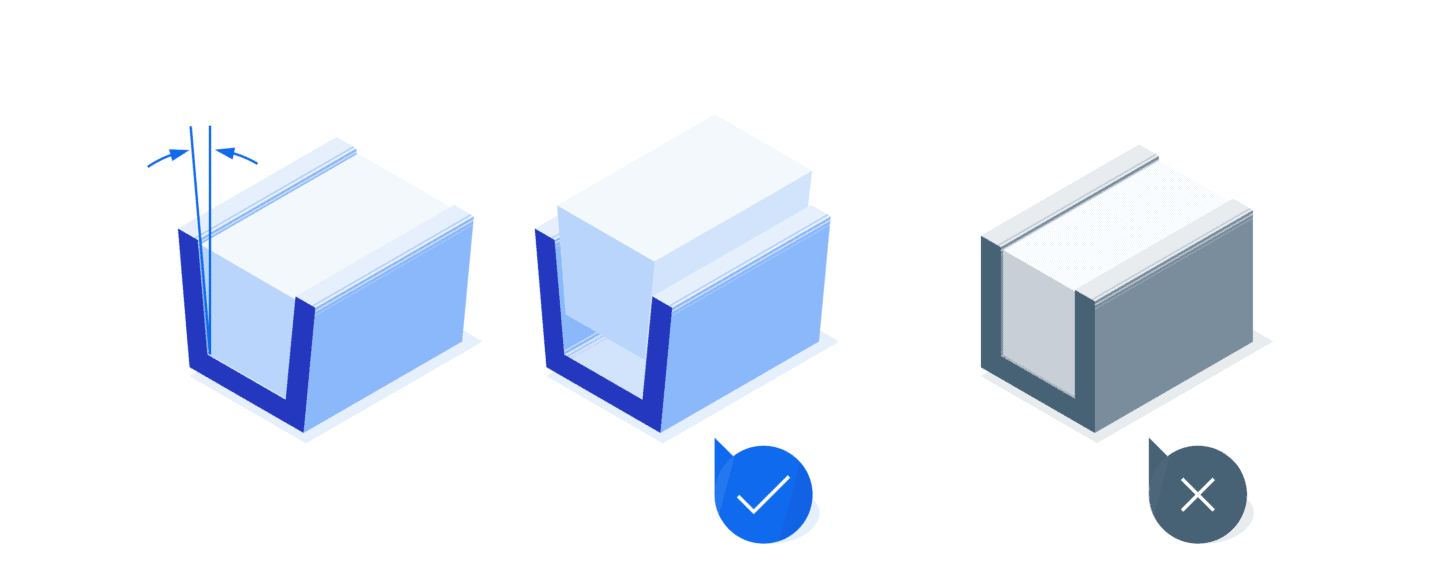

7. Undercuts Unsurlarından Kaçının ve Mümkün Oldukça Yuvalar Yerleştirin

Undercut unsurları kullanılarak geçmeli bağlantılar (snap-fit) elde edilebilir. İki yarıdan oluşan ve en basit tasarım olan düz çekmeli (straight-pull) kalıp, undercuts unsurlarına sahip parçaları üretmek için uygun değildir. Bunun nedeni, böyle bir kalıbı CNC işleme ile üretmenin zorluğu ve malzemenin kalıptan çıkarma sırasında sıkışıp kalmaya yatkın olmasıdır.

Undercuts genellikle yan maçalar kullanılarak oluşturulur. Ancak, yan maçalar kalıp takımı maliyetlerini önemli ölçüde artırır. Neyse ki, yan maçalar kullanmadan undercuts yapılarını elde etmemize olanak sağlayan bazı tasarım kolaylıkları vardır. Bunu yapmanın bir yolu, undercut yerine bir yuva (slot) eklemektir. Buna düz geçişli (pass-through) maça da denir.

Başka bir yol, parçanın birleşme çizgisini ayarlamak veya taşımaktır. Bunu yaparken, çıkma açısı da buna göre ayarlanmalıdır. Ayırma çizgilerini taşımak, parçanın dış tarafında bulunan alttan kesmeler için en uygunudur.

Ayrıca, bombe (bump-off) olarak da adlandırılan undercut unsurlarını da kullanabilirsiniz. Ancak, bu yapı yalnızca, parça kalıptan çıkarma sırasında deforme olacak ve genişleyecek kadar esnek olduğunda kullanılmalıdır.

Ayrıca, yeterli açıklık (clearance) bırakılmalıdır: etkili bir kalıptan çıkarma için bump-offlar 30° ila 45°’lik bir ön açıya sahip olması gerekir. Pahalı yan maçalar yerine kullanılabilecek tüm bu alternatifler, parçanın önemli ölçüde yeniden tasarlanmasını gerektirir. Bir parçanın yeniden tasarlanması, parçanın işlevselliğini etkileme olasılığı nedeniyle mümkün olmadığında, undercut sorununu çözmek için kayar yan parçalar ve maçalar kullanmanız gerekir.

Bu yapılar, kalıp kapanırken içeri kayar ve açıldığında dışarı kayar. Yan maçalar dik olarak hareket etmeli ve uygun çıkma açılarına sahip olmalıdır.

8. Yan Duvarlara veya Federlere Yuvalar Yerleştirin

Yuvalar (bosses), parçaları birleştirmek veya monte etmek için bir insert’ü, kendinden kılavuzlu vidayı veya pimi takmak üzere plastik bir parçaya kalıplanmış silindirik ara parçalardır.

Yuvanın dış çapı (DÇ), kendinden kılavuzlu uygulamalar için vida çapının 2,5 katı olmalıdır.

Yuvalar desteksiz olmamalıdır. Yuvalar her zaman bir yan duvara veya zemine feder veya desteklerle bağlanmalıdır. Parçanın dış tarafında görünür çökme izlerini en aza indirmek için kalınlıkları, toplam parça kalınlığının %60’ını geçmemelidir.

Örneğin, dış duvarı 3 mm olan bir parçanın iç federleri 1,7 mm’den kalın olmamalıdır.

9. Kapı Tasarımı: Parçanızda Hiçbir İz Olmaması Gereken Görsel Olarak Önemli Yüzeyleri Belirtin

Parçanızı enjeksiyon kalıplama kullanarak doğru bir şekilde tasarlamak ve üretmek için, üreticinin başlangıçtan itibaren estetik görünüm açısından gerekliliklerin neler olduğunu anlaması önemlidir.

Kalıp üreticisinin dikkate alması gereken önemli bir nokta kapıların konumudur. Kapılar, ergimiş malzemenin kalıba girdiği giriş bölümleridir. Kalıp üreticisi kapı türünü seçmeli ve potansiyel kalite sorunlarını en aza indirmek için bunları stratejik olarak yerleştirmelidir.

Giriş kanalları ayrıca, parçada giriş kanalı olduğuna dair, çok küçük de olsa bir iz veya görsel bir işaret bırakır.

Bu nedenle, tedarikçinize estetik ve işlevsel gerekliliklerinizi bildirmenizi ve kapı olmaması gereken yerleri tanımlamanızı öneririz.

Enjeksiyon Kalıplama İçin Parçalarınızı Tasarlayın ve Xometry ile Tedarik Edin

Xometry Türkiye’de plastikler, sentetik ve silikon kauçuk ve elastomerler gibi 30’dan fazla malzemeyle enjeksiyon kalıplama hizmetleri sunuyoruz. Sadece Anlık Fiyat Motorumuza girip modelinizi yüklemeniz ve parça tercihlerinizi yapmanız yeterli; 24 saat içinde bir fiyat teklifi verilecektir.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)