Ein Flugzeug hat es mir dabei besonders angetan: die Concorde. Ihr aerodynamisches Profil, die technische Komplexität und vor allem das ikonische Nasendesign stehen für den Höhepunkt der zivilen Luftfahrt. Genau dort begann mein jüngstes Projekt – das ich Schritt für Schritt auf meinem YouTube-Kanal dokumentiere.

Vom Fan zum Macher: Warum ich das Nasensystem der Concorde nachgebaut habe

Die Concorde begeistert seit Jahrzehnten Ingenieure, Designer und Luftfahrt-Fans – mich eingeschlossen. Über die Jahre habe ich etwa zehn flugfähige Modelle gebaut, jedes davon ein Experiment zur Aerodynamik. Doch etwas fehlte – zurecht fragten viele meiner Zuschauer: „Wo ist der Mechanismus für die Nase? Die charakteristische „droop nose“, die sich beim Start und bei der Landung nach unten neigt, verbessert nicht nur die Sicht der Pilot, sie ist auch ein starkes Symbol.

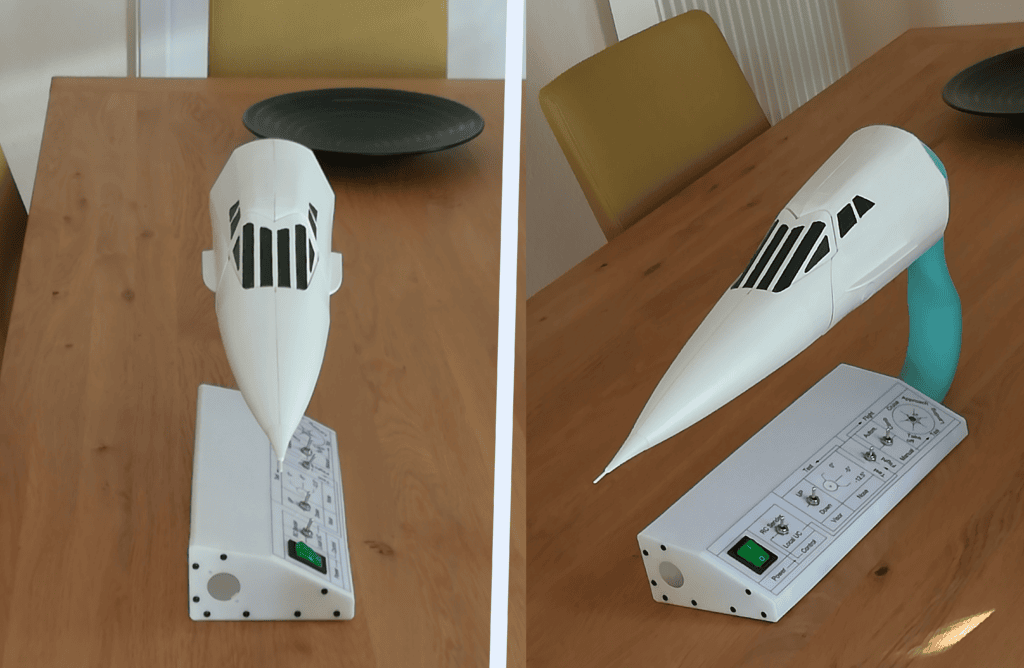

Ein funktionaler Nachbau dieses Mechanismus stellt jedoch eine große Herausforderung dar. In einem fliegenden Modell wäre er zu komplex, zu empfindlich – und schlicht zu schwer. Aber bei einem statischen Modell fallen diese Einschränkungen weg. Dadurch konnte ich das Design vergrößern, das Gewicht erhöhen und mich ganz auf die mechanische Präzision konzentrieren. So entstand die Möglichkeit, die komplette Bewegungssequenz der Concorde-Nase zu zeigen – etwas, das sonst meist nur in Museumsarchiven dokumentiert ist.

Eine Mechanik entwickeln, die sich bewegt wie das Original

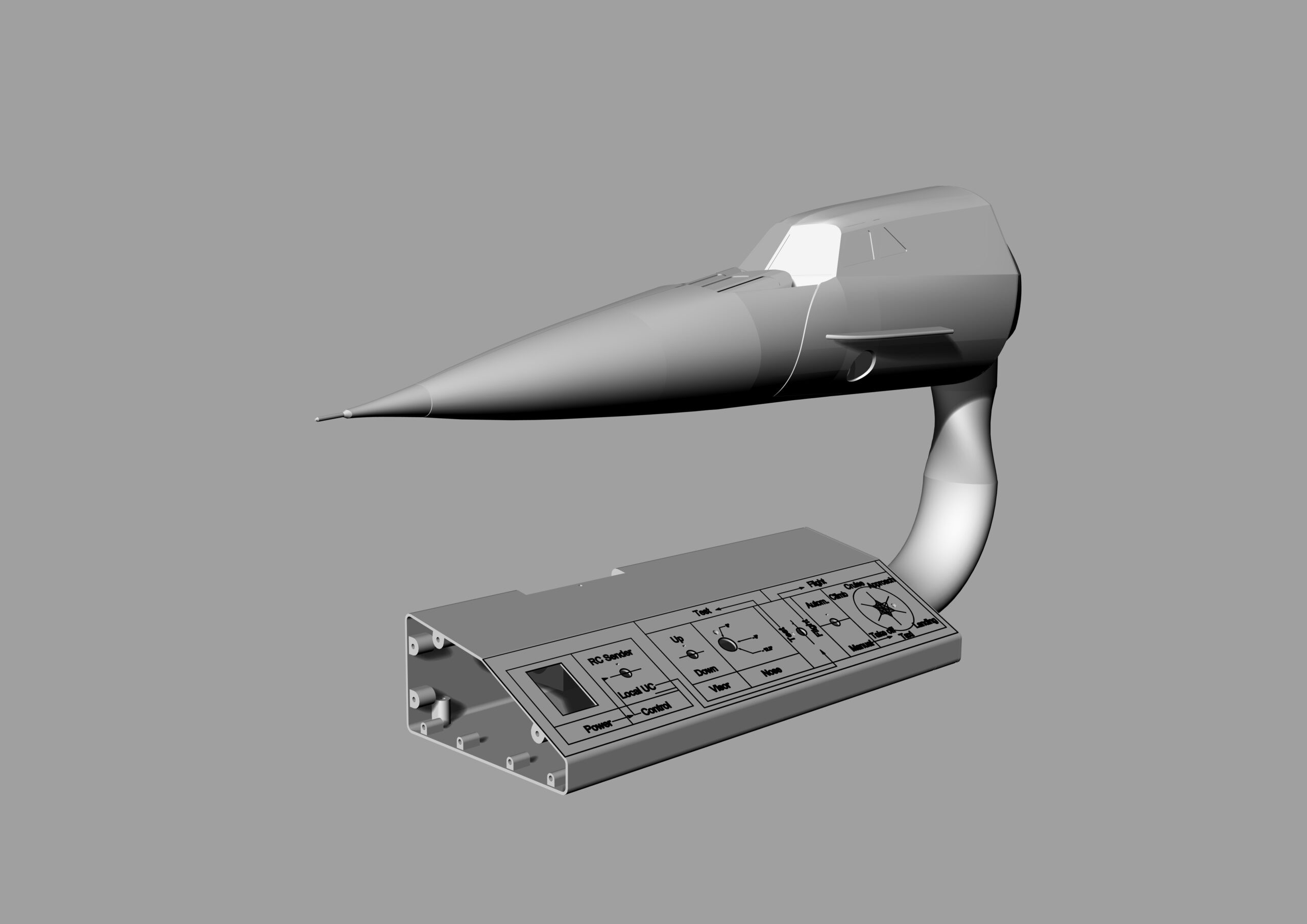

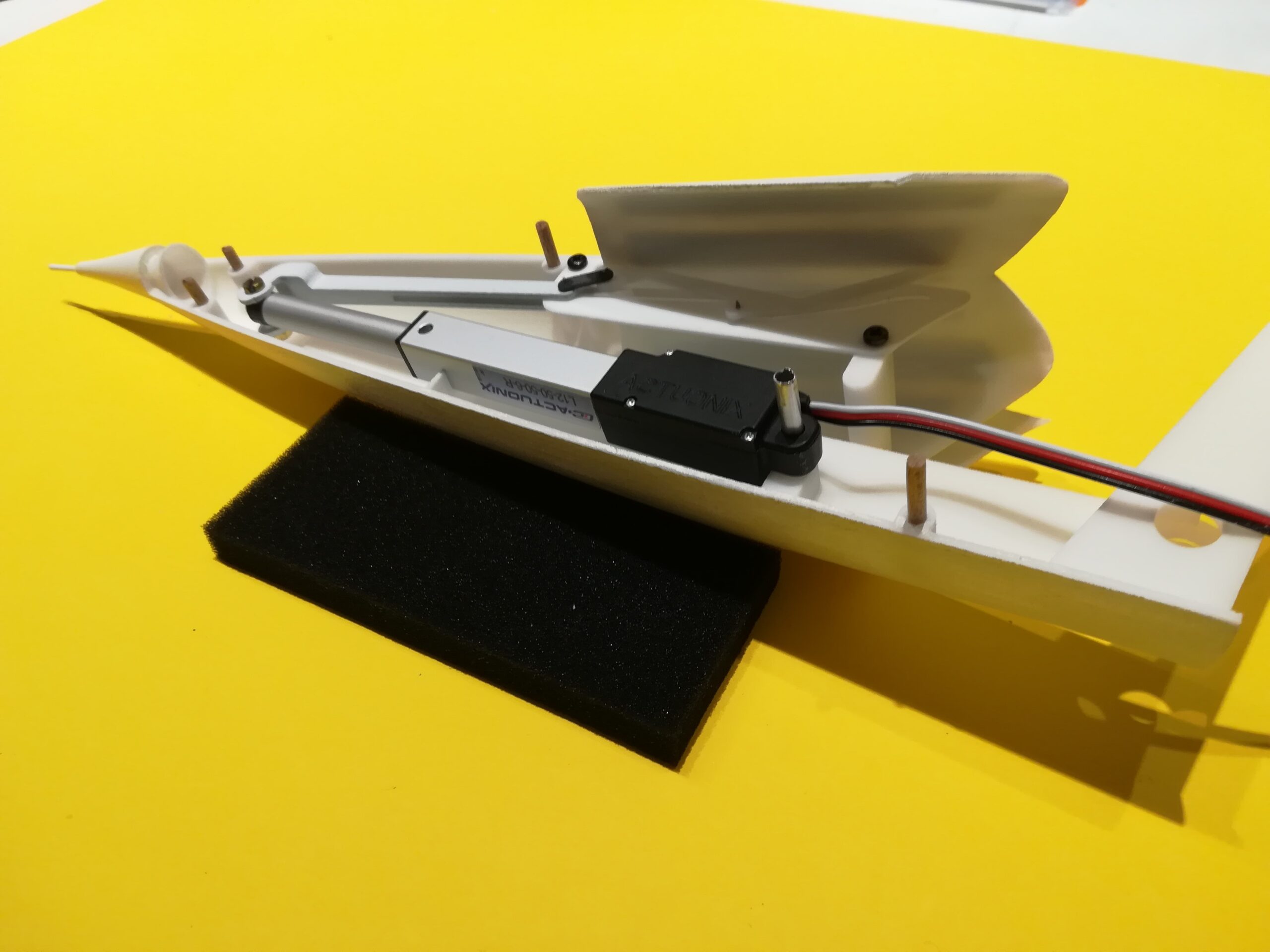

Um den Mechanismus realitätsgetreu nachzubauen, musste ich eine präzise Bewegungsabfolge simulieren – über 20 starre Bauteile, die sich mit minimalem Spiel drehen und verschieben. Es ging nicht nur um das Aussehen, sondern um mechanische Harmonie: Alle Teile mussten synchron arbeiten – ohne Verzug, Verkanten oder Klemmen.

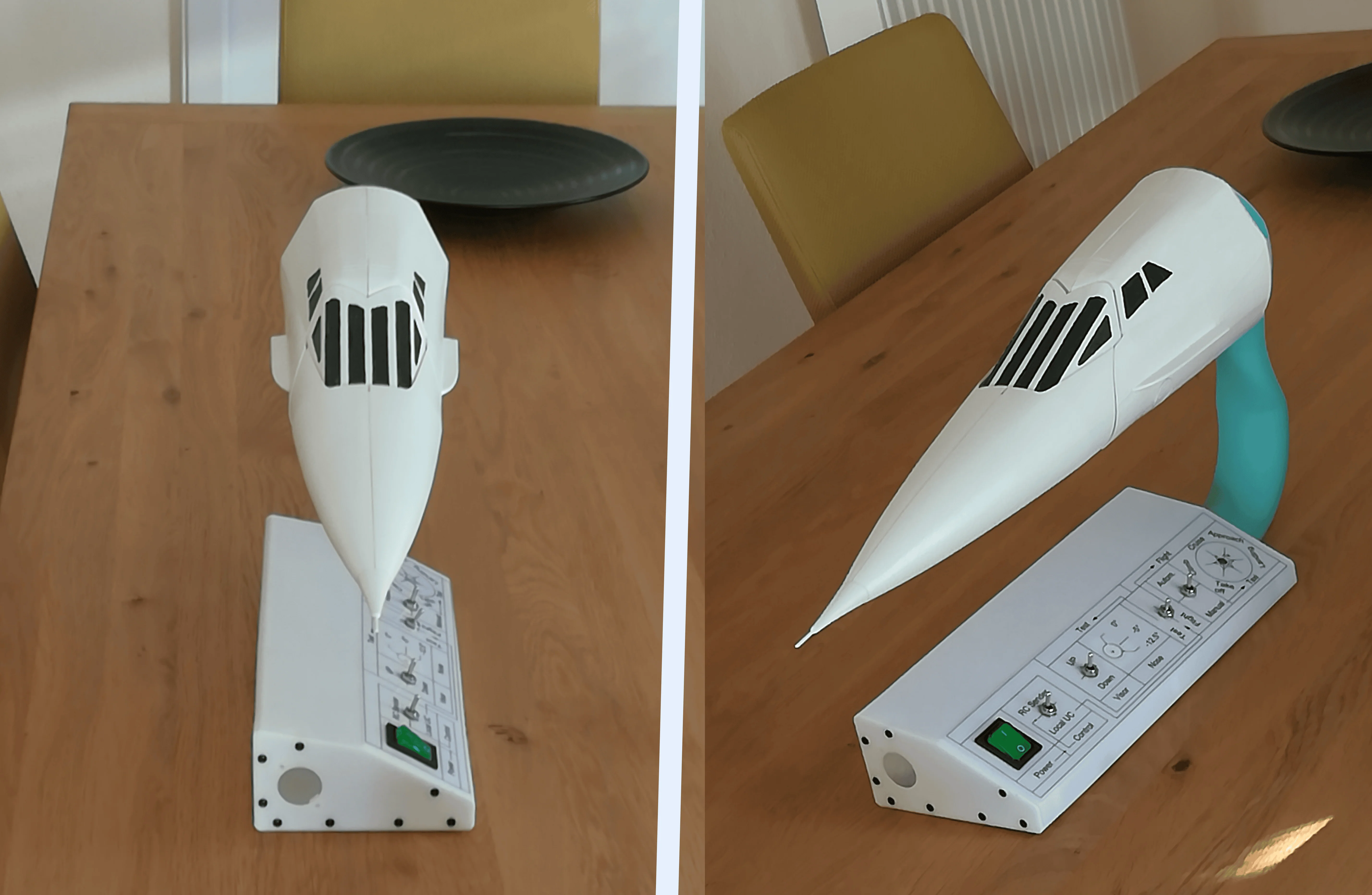

Für das 3D-Modell nutzte ich Rhinoceros (Rhino). Dank der NURBS-basierten Flächenmodellierung konnte ich organische Übergänge gestalten und gleichzeitig präzise Maßkontrolle behalten. Rhino erlaubte auch eine intuitive Bearbeitung von Baugruppen – entscheidend, um die beweglichen Komponenten im Detail zu entwerfen und zu optimieren. Nach 18 Design-Iterationen und unzähligen Bewegungssimulationen stand schließlich ein Mechanismus, der dem Original sehr nahekommt – verständlich für Laien, respektiert von Fachleuten.

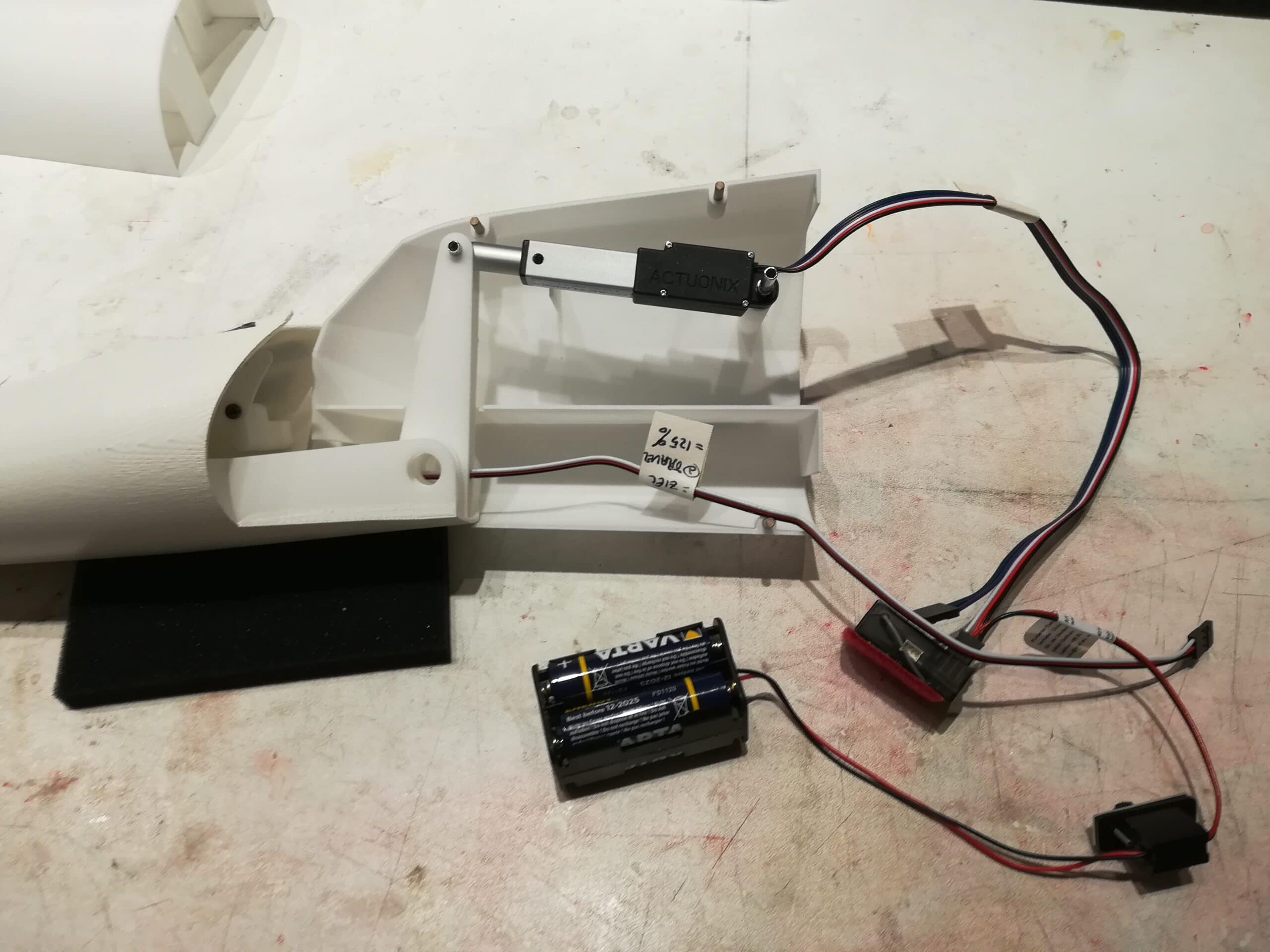

Für den physischen Prototyp entschied ich mich für Selektives Lasersintern (SLS) mit PA12 Nylon. Dieses Material bietet genau die richtige Balance aus Formstabilität, Maßhaltigkeit und Robustheit – bei gleichzeitig geringem Gewicht, was wichtig ist, um die Integrität des Modells zu erhalten. Die Teile habe ich über den On-Demand-Fertigungsservice von Xometry bestellt. Das ermöglichte mir, meine Designs schnell und ohne Investition in eigene Maschinen oder Werkzeuge zu testen – ein großer Vorteil bei kleinen Stückzahlen und sich weiterentwickelnden Prototypen.

Luftfahrtpräzision im Modellmaßstab simulieren

Eine der größten Herausforderungen war es, nicht nur die Form, sondern auch die Bewegung realistisch nachzubilden. Die Nase der Concorde klappt nicht einfach – sie verwandelt sich in einer eleganten, kontrollierten Bewegung. Deshalb mussten die Teile passgenau ineinandergreifen und gleichzeitig beweglich bleiben. Die Toleranzen mussten eng genug sein, um Stabilität zu gewährleisten – und gleichzeitig großzügig genug, um eine problemlose Montage und Bedienung zu ermöglichen.

Durch Bewegungssimulationen in Rhino – insbesondere bei der Passung von Visier und Nasenkonus – konnte ich das Verhalten der Komponenten unter Belastung analysieren. Dabei legte ich besonderes Augenmerk auf Kontaktflächen und potenzielle Schwachstellen. Das Endergebnis verbindet Realismus und Praxistauglichkeit: Ein funktionsfähiges Ausstellungsmodell, das die Mechanik der Concorde-Nase verständlich macht – ganz ohne Bruchgefahr beim Anfassen.

Begeisterung, die Kreise zieht

Die Resonanz auf den Prototyp war durchweg positiv. Luftfahrt-Fans, Ingenieure und auch viele Zuschauer ohne technischen Hintergrund zeigen großes Interesse – nicht nur an der Detailtreue, sondern auch an der pädagogischen Wirkung des Modells. Mehrere Museen haben bereits ihr Interesse bekundet. Zwar besitzen viele Häuser eine Concorde oder Teile davon – doch der aufwendige Nasenmechanismus ist oft außer Betrieb. Mein Modell könnte diese Lücke schließen und Besucher einen greifbaren Einblick in dieses ikonische Bauteil geben.

Einige Zuschauer haben sich zudem gemeldet, weil sie gern ein eigenes Exemplar bauen würden. Daraus könnte sich eine Kleinserie entwickeln – ein nächster Schritt, den ich gerade auslote. Dafür müssten Aufbauanleitungen erstellt, Teile optimiert und womöglich einige Komponenten neu konstruiert werden. Aber das Interesse ist da – und das motiviert enorm.

Luftfahrtgeschichte greifbar machen – Projekt für Projekt

Dieses Projekt ist weit mehr als ein technisches Experiment. Es ist eine Möglichkeit, mit anderen Menschen in Kontakt zu kommen, die Technik und Luftfahrt genauso lieben wie ich. Es vereint Kreativität und Ingenieurwesen in einer greifbaren Form und bringt eines der ikonischsten Flugzeuge der Geschichte einem breiten Publikum näher. Für mich ist das erst der Anfang. In Planung sind bereits weitere Projekte – von Mechanismen aus der Raumfahrt bis zu komplexen Flugzeugstrukturen. Ich freue mich darauf, sie mit derselben Leidenschaft und Liebe zum Detail umzusetzen.

Dank digitaler Fertigungsservices wie Xometry kann ich mich dabei ganz auf das konzentrieren, was ich am meisten liebe: funktionale Objekte gestalten, in denen sich Präzision und Kreativität vereinen.

Hast du selbst schon einmal versucht, ein komplexes mechanisches System im Modellmaßstab nachzubauen – oder hast du ein Projekt geplant? Teile gern deine Ideen oder Fragen mit uns!

Teilen Sie Ihre Konstruktions- oder Produktdesign- Story

Teilen Sie Ihre Story!

Lassen Sie uns an Ihrem Weg der Entwicklung und des Produktdesigns teilhaben und erhalten Sie eine Prämie von 300 €! Zeigen Sie unserer Community Ihre innovativen Lösungen und bewährten Verfahren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)