Was ist der Schaumspritzguss?

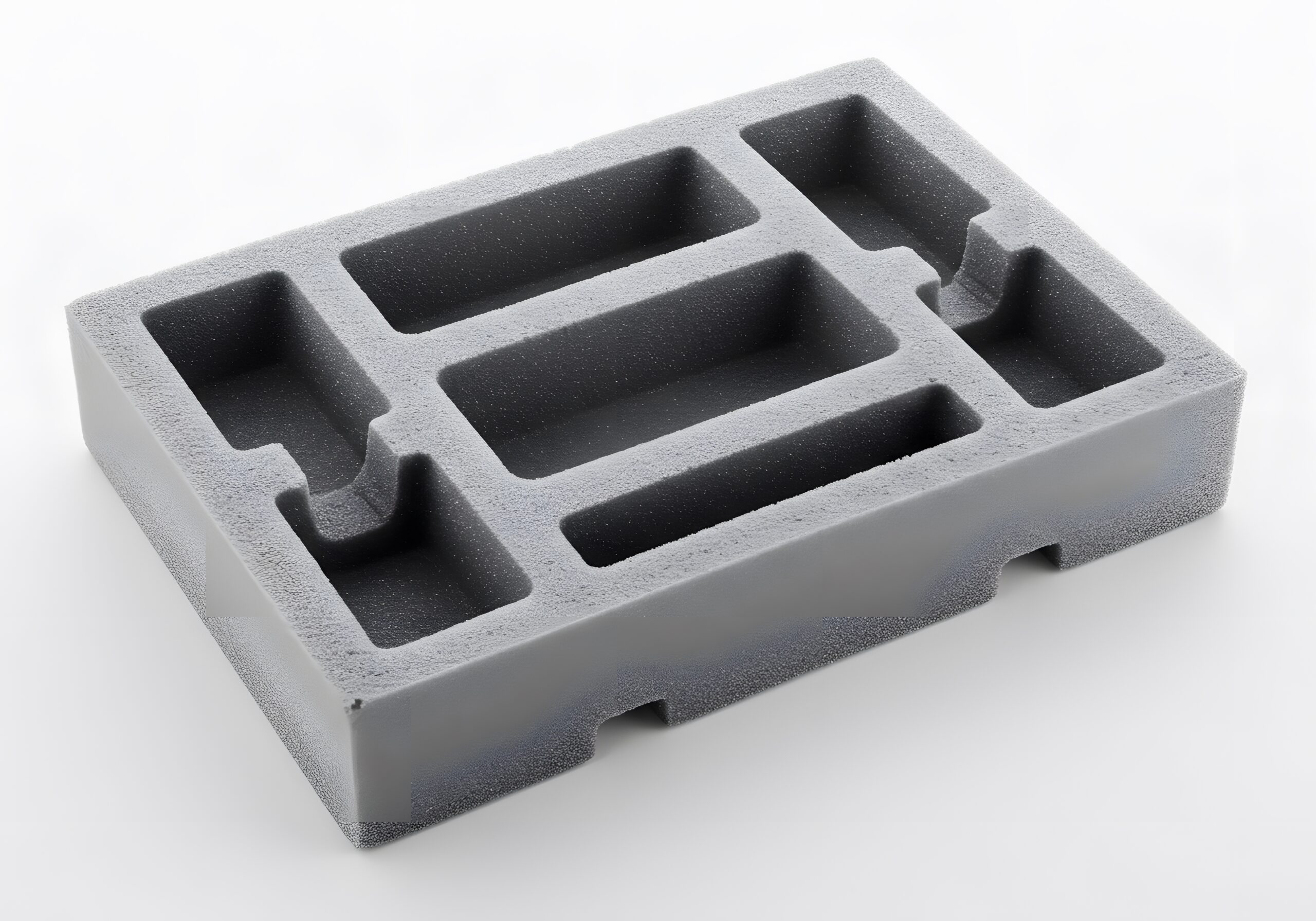

Der Schaumspritzguss – auch als Strukturelle Schaum-Formgebung bekannt – erzeugt feste Kunststoffteile mit einer internen zellulären Struktur als Kern und einer festen außen liegenden Hülle. Diese Struktur reduziert den Materialverbrauch und das Gewicht des Teils um bis zu 30%, während es die Festigkeit und Form- und Maßbeständigkeit erhält. Ingenieure setzen es ein, um große, stabile Komponenten herzustellen, die dennoch leicht bleiben müssen, wie zum Beispiel Armaturenbretter, Gehäuse oder Verkleidungen.

Als Faustregel gilt, dass sie schaumgussgeformte Teile verwenden sollten, wenn:

- Die Teile groß sind

- Die Gewichtsreduktion entscheidend ist

- Die Oberflächengüte nicht kosmetisch relevant ist

Das Verfahren vereint geschmolzene Thermoplaste mit einem chemischen oder physikalischen Triebmittel. Innerhalb der Gussform führt dann ein kontrollierter Druckabfall dazu, dass sich das Triebmittel ausdehnt, und dabei gleichförmige Bläschen (~4 mm Durchmesser) formt. Diese Ausdehnung erzeugt eine leichte innere Struktur, ohne dabei die Festigkeit zu beeinträchtigen.

Im Gegensatz zum traditionellen Spritzguss erfolgt der Aufschäumungsvorgang in der Schaumformgebung streng kontrolliert. Die Ausdehnung erfolgt dabei nur, nachdem das Material bereits den Hohlraum ausgefüllt hat. Das ermöglicht eine effektive Nutzung des Kunststoffes und unterstützt dabei dickere und komplexere Geometrien, als es der feste Guss könnte.

Thermische Isolierung und Schalldämpfung sind dabei zusätzliche Vorteile – die insbesondere bei Innenräumen im Automobilbau und der Luft- und Raumfahrt relevant sind.

| Vorteile | Nachteile |

| Bis zu 30 % Gewichtsreduzierung | Längere Zykluszeiten durch Schaumausdehnung |

| Hohes Festigkeit-zu-Gewicht Verhältnis | Es können Oberflächendefekte wie Wirbelspuren auftreten |

| Exzellente thermische & akustische Isolierung | Höhere Werkzeug- und Rüstkosten |

| Unterstützt große, komplexe Geometrien | Begrenzte Oberflächengüte für kosmetischen Einsatz |

| Geringerer Materialaufwand und Abfall | Weniger geeignete Materialien als im normalen Spritzguss |

Technische Spezifikationen des Schaumspritzgusses

Verwenden Sie die folgenden Designregeln und Parameter, um hochwertige schaumgeformte Teile sicherzustellen:

| Parameter | Design-Richtlinie |

| Materialien | Nutzen Sie expandierte Thermoplaste wie EPP, EPS und EPO. Wählen Sie diese basierend auf Ihren mechanischen Anforderungen, der Flexibilität und thermischer Beständigkeit aus. |

| Werkstückgröße | Die Werkstücke können je nach Material und Spritzgusseinrichtung eine Länge von bis zu 1.500 mm erreichen. Entwerfen Sie große Komponenten dennoch für einen einzigen Schuss, wenn möglich. |

| Wandstärke | Erhalten sie eine Wandstärke von mindestens 8 mm aufrecht. Vermeiden Sie dicke Rippen oder scharfe Übergänge, um eine gleichmäßige Füllung und darauf folgende Schaumbildung zu gewährleisten. Nutzen Sie doppelwandige Konstruktionen, wo erforderlich. |

| Toleranzen | Variieren Sie die Teildichte und – geometrie. Besprechen Sie die Toleranzen während des DFM, um die Schaumausdehnung und -schrumpfung zu berücksichtigen. |

| Oberflächengüte | Rechnen Sie damit, dass die Schaumbildung zu Wirbelspuren und anderweitig strukturierten Bereichen führt. Anschnittöffnungen treten hingegen nicht auf. Nicht für kosmetisch anspruchsvolle Oberflächen verwenden. |

| Produktionsvolumen | Am besten für mittlere bis hohe Stückzahlen geeignet – in der Regel von 50 bis mehr als 100.000 Einheiten. Ziehen Sie für geringe Stückzahlen oder Prototypen andere Verfahren in Betracht. Die Mindestbestellmengen hängen vom Rohstoff ab, sowohl beim Volumen des Teils als auch bei der erforderlichen Stückzahl, die dabei eine Schlüsselrolle spielen. |

| Design-Richtlinie | • Nutzen Sie Entformungswinkel von 1° pro Höhe eines Merkmals für das Entformen • Nutzen Sie eine 20 mm große flache Anschnittfläche, um eine sichere Füllung zu gewährleisten. • Optimieren Sie die Geometrie der Rippen für einen reibungslosen Fluss und eine vollständige Füllung des Hohlraums |

Schaumspritzguss im Vergleich mit Anderen Produktionsverfahren

Der Schaumspritzguss ist auf verschiedene Arten einzigartig im Vergleich mit dem Spritzguss und traditionelleren Formgebungsmethoden. Es folgt ein detaillierter Vergleich:

| Verfahren | Schaumspritzguss | Traditioneller Spritzguss | Formpressen |

| Am besten für | Leichte Strukturteile mit dicken Wänden und mäßigen Oberflächenanforderungen | Hochdetaillierte Kunststoffteile mit engen Toleranzen und kosmetisch anspruchsvoller Oberflächengüte | Kleinvolumige Gummi- oder Duroplastteile mit Grundformen |

| Optimaler Stückzahlbereich | > 200 (in Abhängigkeit von der Mindestbestellmenge an Rohmaterial) | 50 – 1.000.000 | 1 – 5.000 |

| Vorlaufzeit

(verfügbar bei Xometry) |

38 Tage | 38 Tage | 20 Tage |

| Maximale Teilgröße (bei Xometry verfügbar) | In der Regel 1000 x 1500 x 500 mm, hängt aber vom Material und dem Formgebungsverfahren ab | 1289 × 1910 × 1006 mm | 500×500 mm |

| Lebensdauer der Form | 10.000 – 1.000.000 Einschüsse | 10.000 – 1.000.000 Einschüsse | 10.000 – 1.000.000 Einschüsse |

| Materialauswahl | Expandierte Thermoplaste (EPP, EPS, EPO) | Beliebige Duro- /Thermokunststoffe | Gummis, Silikonmaterialien |

| Prototypenbau | ⭐ | ⭐ | ⭐⭐⭐ |

| Großserienfertigung | ⭐⭐ | ⭐⭐⭐ | ⭐ |

| Komplexität des Teilentwurfs | ⭐⭐ Unterstützt Rippen und dicke Wände |

⭐⭐⭐ Verarbeitet dünne, komplexe Geometrien |

⭐⭐ Einfache Formen funktionieren am besten |

| Standardoberflächenveredelung | ⭐⭐ Kann Wirbel oder andere Texturen zeigen |

⭐⭐⭐ Glatte, detaillierte Oberflächen |

⭐⭐ Weniger geeignet für kosmetische Teile |

| Nachbearbeitung | Nein | Nein | Nein |

| Kosten durch Fehler im Entwurf | Moderat | Hoch | Gering |

| Vorteile | • Leichte, feste Teile • Dicke Wände ohne Einfallstellen • Geringerer Materialverbrauch • Gute thermische/akustische Isolierung |

• Hohe Wiederholungsgenauigkeit für gleichbleibende Teile • Ideal für große Produktionsmengen • Umfangreiche Materialoptionen für vielfältige Anwendungen • Möglichkeit kundenspezifische Anforderungen zu erfüllen und dabei präzise Farbtöne zu gewährleisten |

• Der Anlaufpunkt für Verfahren mit speziellen Gummi- duroplastischen Anwendungsgebieten wie z.B. NBR und FFKM • Kostengünstiger Werkzeugbau für Serien von bis zu 5.000 Stück |

| Nachteile | • Geringere Oberflächengüte • ungeeignet für dünne Wände • Längere Zykluszeiten |

• Hohe Vorabkosten für den Werkzeugbau • Hohe Kosten für Anpassung der Werkzeuge oder ihre Verbesserung, insbesondere bei neuen Iterationen von Entwürfen • Begrenzte Flexibilität bei komplexeren oder feingliedrigeren Designs |

• Begrenzte Materialauswahl • Eingeschränkte Komplexität der Designs |

Materialien für den Schaumspritzguss

Wählen Sie Ihre Materialien basierend auf den Leistungsanforderungen, Umwelteinflüssen und Designprioritäten aus. Im Folgenden sind die häufigsten Optionen mit Ihren wichtigsten Merkmalen und idealen Anwendungen aufgeführt:

| Material | Schlüsseleigenschaften | Anwendungen | Festigkeit & Formbeständigkeit | Einzusetzen wenn… |

| EPP (expandiertes Polypropylen) | • Hohe Schlagfestigkeit • Leicht • gute thermische Isolierung • Chemikalien- und wasserbeständig • Recyclebar |

• Automobil-komponenten (z.B. Stoßstangen, Kopfstützen) •Mehrwegverpackungen • HLK – Teile • Sportgeräte |

• Hohe Resilienz • Behält die Form auch nach mehreren Schlägen |

Sie haltbare, wiederverwendbare Teile brauchen, die Energie absorbieren und ihre Form auch unter wiederholtem Stress behalten |

| EPS (expandiertes Polystyrol) | • Steif und leicht • Exzellente thermische Isolierung • Feuchtigkeitsbeständig • Kostengünstig |

• Gebäudedämmung • Schutzverpackungen •Einweg-lebensmittelbehälter |

• Moderate Festigkeit • Spröde; begrenzter Formerhalt nach einem Aufprall |

Sie kostengünstige Isolierungen oder Einwegverpackungen mit minimaler struktureller Belastung benötigen. |

| EPO (expandiertes Polyolefin) | • Mischung aus Polyethylen und Poystyrol • Leicht • Gute Schlagfestigkeit • Formbar in komplexe Formen |

• Modellflugzeuge • Drohnenbauteile • Einwegverpackungen |

• Moderate Belastbarkeit • Weniger haltbar als EPP |

Sie Teile mit komplexen Geometrien und moderater Belastbarkeit benötigen – bei denen EPP übertrieben wäre |

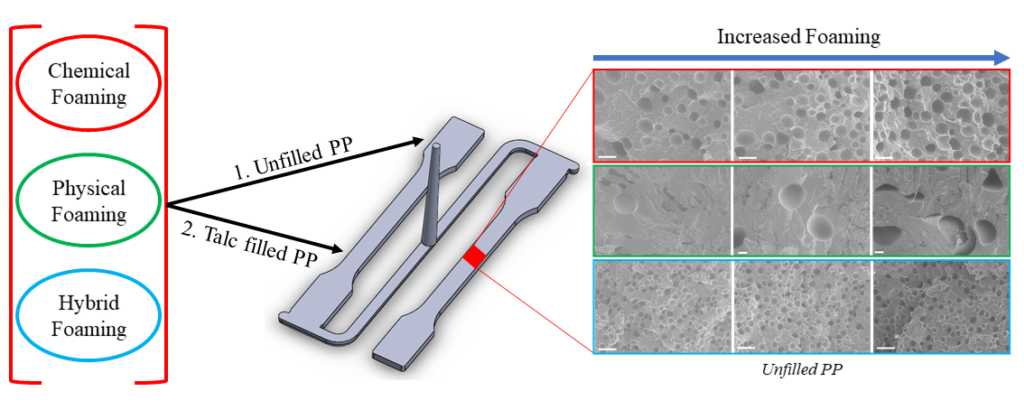

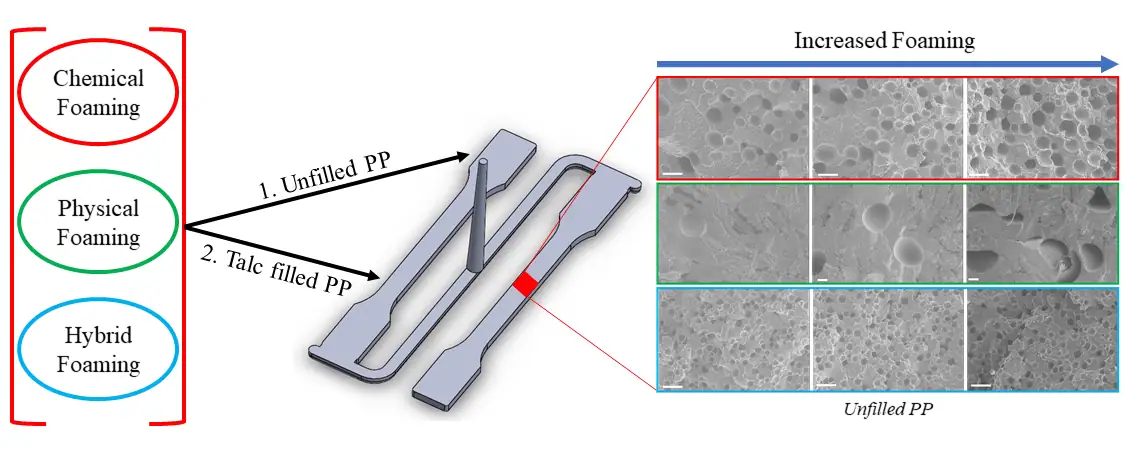

Das Schaumbildungsverfahren – chemisch, physikalisch oder hybrid – hat einen direkten Einfluss auf das Material in der Formgebung, da es bestimmt, wie sich das Material ausdehnt und in der Form härtet. Jede dieser Methoden beeinflusst die Größe, Verteilung und Einförmigkeit der Schaumzellen, was wiederum die mechanischen Eigenschaften und die Leistung des finalen Teils bestimmt.

Das folgende Diagramm illustriert dabei die Effekte der verschiedenen Methoden auf Polypropylen (PP). Die beigefügten Mikroskopien zeigen, wie die Schaumbildung, unter deutlichen Schwankungen in Bläschengröße und -verteilung, zunimmt.

Arten des Schaumspritzgusses und der Schaumbildung

Es gibt verschiedene Methoden, um Schaum in einer Polymermatrix zu bilden. Diese beeinflussen die Materialeigenschaften, Verarbeitungsbedingungen und die Eignung für bestimmte Anwendungen unterschiedlich.

Die drei Haupttypen sind:

- Physikalisches Aufschäumen

- Chemisches Aufschäumen

- Strukturelles Aufschäumen

Physikalisches Aufschäumen

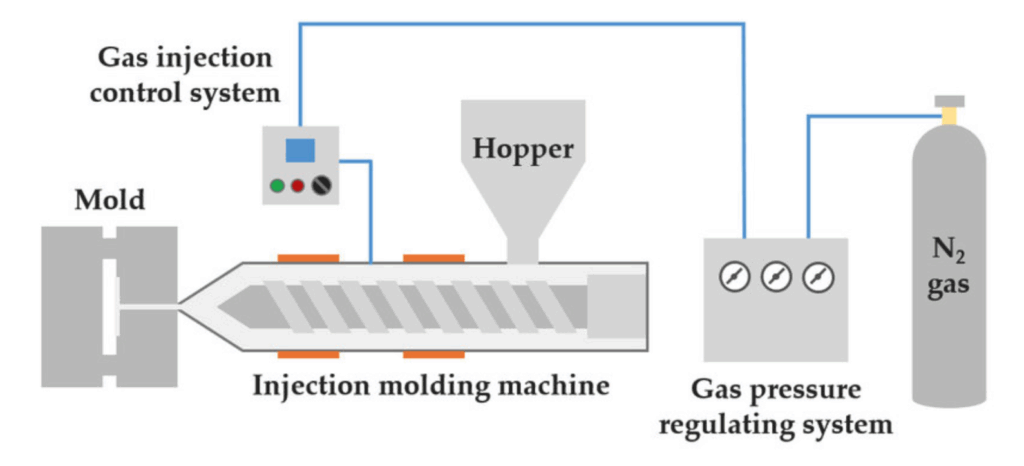

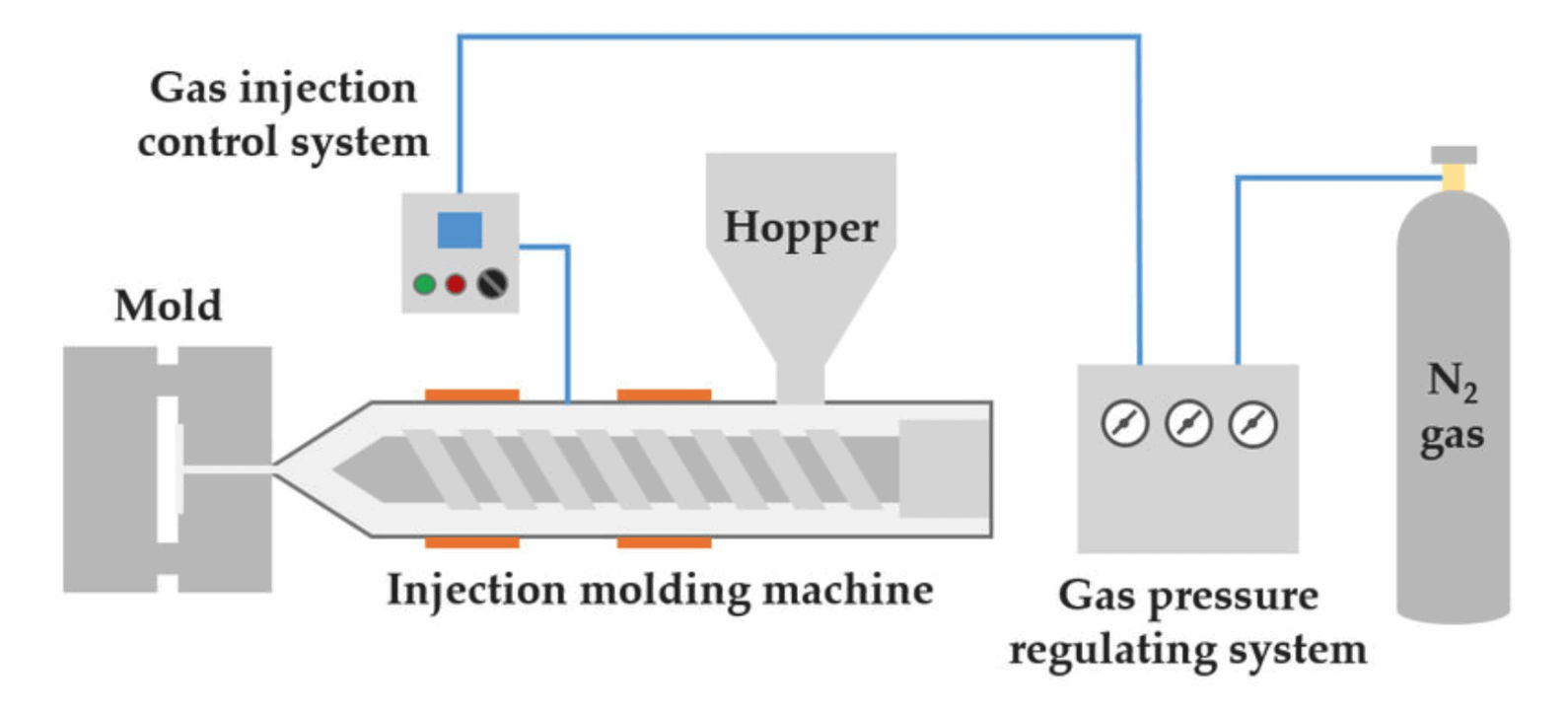

Der physikalische Schaumbildungsprozess erfolgt über ein nicht reaktives Gas wie Stickstoff oder Kohlendioxid, das unter hohem Druck in die Polymerschmelze gepresst wird. Dies zwingt das Gas, sich mit dem geschmolzenen Polymer zu verbinden. Während des Einspritzprozesses, wird der Druck reduziert, und das Gas wird damit dazu gezwungen auszugasen, wodurch sich Blasen um geschmolzenen Polymer bilden.

Es ist am besten dafür geeignet, wenn Sie eine gute Oberflächengüte und Chemikalienfreiheit benötigen.

Die wichtigsten Vorteile:

- Umweltfreundliches Verfahren ohne den Einsatz chemischer Reaktionen

- Verringerter Materialverbrauch bei Beibehaltung der strukturellen Integrität.

- Verbesserte Oberflächengüte sowie Form- und Maßstabilität.

- Erlaubt die Produktion komplexer Geometrien mit einförmigen Wandstärken.

Chemisches Aufschäumen

Diese Methode nutzt chemische Reaktionen, um Gasblasen innerhalb des geschmolzenen Polymers zu produzieren. Es werden dabei das chemische Triebmittel und die Polymermischung erhitzt, was dann zur Freisetzung von Gasen (Stickstoff oder Kohlendioxid) führt, die den Schaum ausbilden. Die chemische Schaumbildung entspricht dabei anderen Spritzgussverfahren. Das Erhitzen, Vermischen und die meisten anderen Schritte passieren ebenso in einer Spritzgussanlage.

Ideal, wenn die Zykluszeit und Kosten Priorität aufweisen.

Die wichtigsten Vorteile:

- Erlaubt die präzise Kontrolle über die Zellgröße und Dichte durch die Auswahl spezifischer chemischer Triebmittel (CBAs).

- Verringert den Materialverbrauch und das Gewicht, was zu Kostenersparnissen führt.

- Verbessert die Form- und Maßbeständigkeit und verringert die Verformung.

- Vermeidet Einfallstellen und verbessert die Oberflächengüte.

- Erlaubt schnellere Zykluszeiten und geringe Spanndrücke.

Strukturelles Aufschäumen

Die strukturelle Schaumbildung ist ein hybrider Prozess, bei dem der traditionelle Spritzguss von einer neuen Schaumerzeugungsmethode profitiert. Chemische oder physikalische Treibmittel werden in Form eines mikrozellulären Schaums erzeugt, dabei werden jedoch hauptsächlich chemische Triebmittel eingesetzt.

Der Hauptunterschied liegt dabei zwischen strukturellem und chemischen Aufschäumen im Einspritzdruck. Strukturschäumen arbeitet mit einem niedrigeren Druck, wodurch der Kern geschäumt werden kann, wenn sich Gase ausdehnen, während die äußere Schicht fest bleibt.

Die beste Wahl, wenn Sie große niederdruckgeformte Formteile aus Schaum brauchen.

Die wichtigsten Vorteile:

- Erzeugt Teile mit hohem Festigkeit-zu-Gewicht-Verhältnis – leicht aber haltbar.

- Erlaubt das Ausformen komplexer Geometrien in kostengünstigen Formen.

- Geeignet für die Herstellung extra großer Teile.

- Reduziert den Materialverbrauch und die Zykluszeiten und erhöht die Produktionseffizienz.

Wie der Schaumspritzguss funktioniert

Der Schaumspritzguss verbindet den konventionellen Spritzguss mit einem Prozessschritt des Aufschäumens, um ein leichtes Bauteil mit einem zellulären Kern und einer soliden Außenhaut zu erzeugen. Das Verfahren beinhaltete dabei die korrekte Auswahl des Materials und Triebmittel, sowie die vorsichtige Temperatur- und Druckkontrolle und den Entwurf der Form, um ein gleichmäßiges Aufschäumen und die Qualität des Teils zu gewährleisten.

Schritt 1: Das Richtige Polymer Wählen

Wählen Sie das passende Polymer anhand Ihrer Leistungsziele aus.

- Nutzen Sie EPP für eine hohe Schlagfestigkeit und Formretention

- Nutzen Sie EPS für steife und kostengünstige Isolierung

- Nutzen Sie EPO für komplexe Geometrien bei moderater Festigkeit

Schritt 2: Triebmittel hinzufügen

Wählen Sie die passende Aufschäumungsmethode auf Basis der Zellstruktur und der Umgebungsbedingungen:

- Chemische Mittel (z. B. Azodicarbonamid, Natriumbicarbonat) setzen beim Erhitzen Gase frei

- Physikalische Mittel (z.B. Stickstoff, Kohlendioxid) werden unter hohem Druck eingespritzt

Schritt 3: Einspritzen der Geschmolzenen Mischung

Polymer und Triebmittel werden erhitzt und zu einer gleichmäßigen Schmelze vermischt. Sie werden dann in den Hohlraum eingespritzt.

- Die richtige Temperatur wird engmaschig kontrolliert und gesteuert, um ein vorzeitiges Schäumen zu vermeiden.

- Es werden niedrige Einspritzdrücke verwendet, um eine Ausdehnung des Kerns zu erlauben, während sich die Außenhaut verhärtet..

Ergebnis: Ein Teil mit glatter Oberfläche und leichtem Innenraum.

Schritt 4: Aufschäumen und Expansion

Während der Druck im Inneren der Form abfällt, dehnt sich das Triebmittel aus – es bilden sich gleichmäßig verteile Gasblasen. Die Druck- und Temperaturkontrolle gewährleistet eine gleichmäßige Zellgröße und hilft Defekte wie Hohlräume und Verwerfungen zu vermeiden.

Schritt 5: Abkühlen und Auswerfen

Das Teil wird in der Form mit Wasserkanälen oder einem integrierten Kühlsystem gekühlt.

Nach dem Aushärten wird das Teil ausgeworfen. Nach Bedarf werden alle sekundären Prozessschritte wie Trimmen oder Lackieren durchgeführt.

Unterm Strich: Warum sollte man den Schaumspritzguss einsetzen?

Ingenieure nutzen den Schaumspritzguss, um das Gewicht von Bauteilen zu verringern, die Isolierung zu verbessern und die Materialkosten zu senken – ohne dabei die strukturelle Festigkeit zu verschlechtern. Es eignet sich somit ideal für den Automobilbau, Verpackungen oder den Einsatz in der Luft- und Raumfahrt, wo Entwürfe Leichtigkeit noch über der Oberflächengüte priorisieren.

Sind sie bereit für die Vorteile aus dem Schaumspritzguss? Beziehen Sie Ihre maßgefertigten Schaumspritzgussteile für Ihre Projekte über Xometry. Unsere Experten unterstützen Sie dabei während jeder Phase, zusammen mit einer aufmerksamen Kundenbetreuung, und garantieren somit ein nahtloses positives Erlebnis von der Angebotserstellung bis hin zur Sendungsverfolgung.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)