Der Spritzguss, eine modernisierte und deutlich verbesserte Variante des Gießverfahrens, gehört zu den im Laufe der Jahre perfektionierten Fertigungsverfahren, die eine schnellere und verbesserte Produktion verschiedenster Produkte ermöglichen. In der Fertigung zählen eine hohe Geschwindigkeit und eine einfache Produktion zu den entscheidenden Faktoren, da diese insbesondere im Bereich der Großserienfertigung viele wichtige Vorteile mit sich bringen. Zu diesen Vorteilen gehören unter anderem niedrigere Entwicklungskosten, eine verbesserte Vorhersagegenauigkeit, schnellere Innovation und ein größerer Marktanteil.

Was versteht man unter Spritzguss?

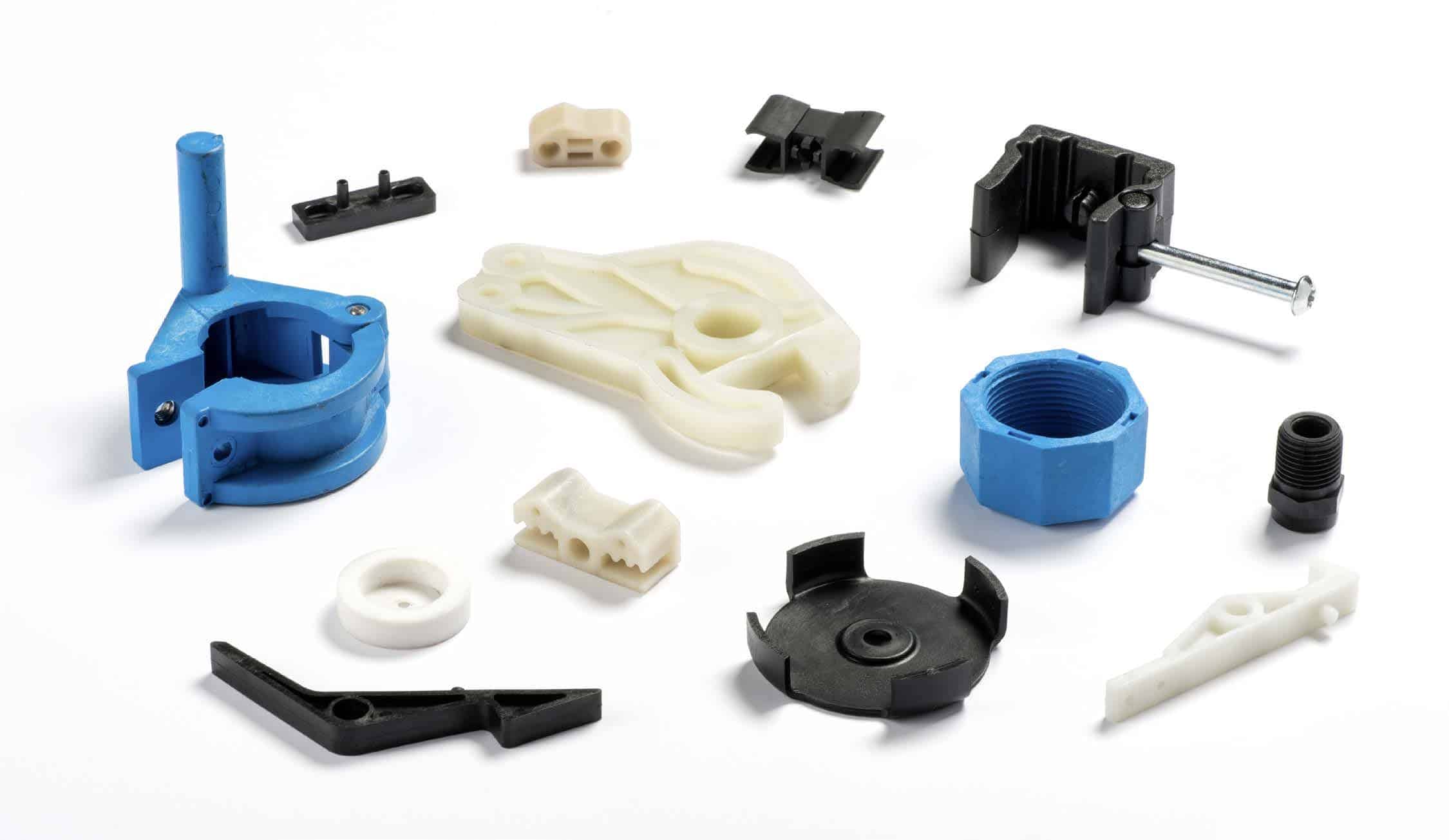

Als Spritzguss bezeichnet man ein Fertigungsverfahren, bei dem ein geschmolzener Werkstoff in eine vorbereitete Form, das sogenannte Spritzgießwerkzeug, eingespritzt und anschließend abgekühlt wird. Bei der Abkühlung verfestigt sich der Werkstoff und nimmt die Form des Hohlraums an, bevor er ausgeworfen (entformt) wird. Dieses Verfahren kann zwar für Einzelanfertigungen verwendet werden, es wird jedoch typischerweise für die Serienproduktion identischer Teile in großer Stückzahl eingesetzt. Die beim Spritzguss am häufigsten eingesetzten Werkstoffe sind Kunststoffe und Elastomere.

Der Spritzguss ist aufgrund seiner hohen Produktionsrate und gleichbleibenden Qualität in vielen Branchen weit verbreitet und wird zum Beispiel zur Herstellung von elektrischen Komponenten, Kfz-Teilen, Möbelteilen und einfachen Konsumgütern aus Kunststoff eingesetzt.

Wie funktioniert der Spritzguss?

Das Spritzgussverfahren wird von einer speziellen, für diesen Zweck bereitgestellten Spritzgießmaschine durchgeführt. Der Fertigungsprozess lässt sich grob in drei Schritte einteilen:

Schritt 1 – Fertigung des Spritzgießwerkzeugs

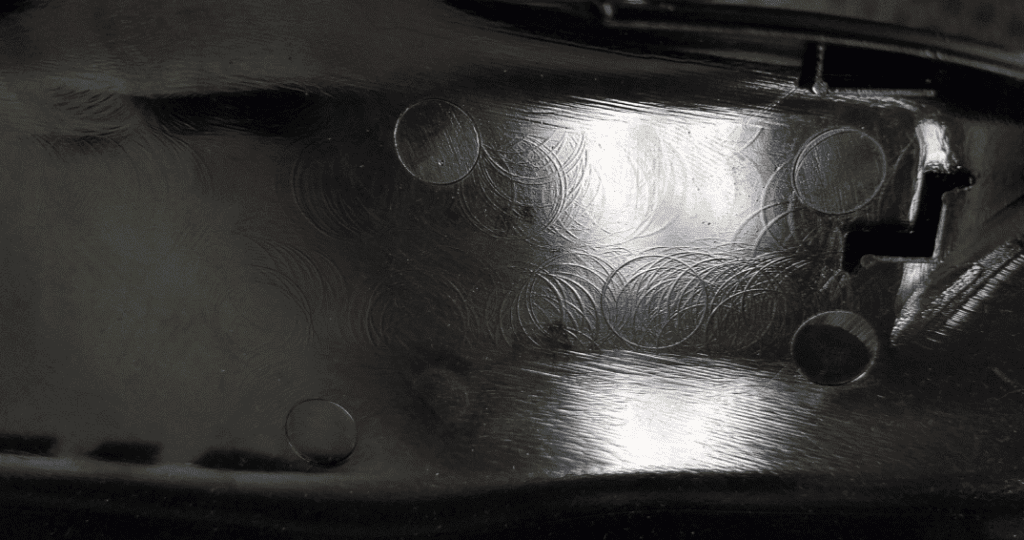

Der erste Schritt des Verfahrens besteht in der Herstellung des Spritzgießwerkzeugs. Das Werkzeug wird für das jeweils zu fertigende Teil gemäß eines 3D-CAD-Modells und unter Einhaltung einiger Richtlinien angefertigt. Es wird normalerweise mit Hilfe der CNC-Bearbeitung aus zwei Hälften hergestellt. Spritzgießwerkzeuge werden aus Metallen angefertigt (hauptsächlich Stahl oder Aluminium).

Schritt 2 – Einspritzen

Die beiden Formhälften werden in der Schließeinheit der Spritzgießmaschine platziert und fest zusammengedrückt. Das Rohmaterial wird als Granulat oder in Form von Pellets in eine rotierende Schnecke eingebracht und dort unter hohem Druck und hoher Temperatur erhitzt und zum Schmelzen gebracht. Das geschmolzene Material wird dann in die Kavität des Spritzgießwerkzeugs eingespritzt, wo es den gesamten freien Raum der Form ausfüllt. Anschließend kühlt das Material ab, verfestigt sich und nimmt dabei die Form des Hohlraums an.

Schritt 3 – Entformung und Nachbearbeitung

Nachdem das Material vollständig abgekühlt und verfestigt ist, wird die Form von der Schließeinheit geöffnet und das feste, fertige Teil wird ausgeworfen. Anschließend können einige Nachbearbeitungsschritte durchgeführt werden. Diese Nachbearbeitung beinhaltet zum Beispiel das Entfernen überschüssigen Materials, das Entfernen von Stützstrukturen und falls notwendig Oberflächenbearbeitung, Färben, Galvanisierung oder Hitzebehandlung.

Weitere Spritzgussverfahren

Neben dem oben beschriebenen Spritzgussverfahren gibt es weitere Verfahrenstechniken, die sich von diesem leicht unterscheiden.

Over moulding

Das Overmoulding oder Überspritzen ist eine Technik des Mehrkomponenten-Spritzgießens, mit dem sich Teile herstellen lassen, die aus mehreren Materialien bestehen. Zunächst wird ein sogenannter Vorspritzling aus dem ersten Material angefertigt. Bevor dieser vollständig abgekühlt ist, wird er mit einem zweiten Material überspritzt. So kann eine starke Verbindung zwischen dem Vorspritzling und dem überspritzten Material entstehen. Mit Hilfe dieses Verfahrens lassen sich Multimaterial-Teile mit verbesserten ästhetischen und funktionalen Eigenschaften herstellen, ohne dass weitere Schritte notwendig werden.

Insert moulding

Insert-Moulding ähnelt dem Prinzip des Overmoulding-Verfahrens. Hier wird jedoch ein vorgefertigtes Objekt in die Form eingelegt, bevor das flüssige Material eingespritzt wird. Im Gegensatz zu Overmoulding wird bei Insert-Moulding also ein bereits fertiges Einlegeteil umspritzt. Eine typische Anwendung des Insert-Moulding ist das Einbringen von Metallschraublöchern in Kunststoffteile.

Metallpulverspritzguss

Für dieses Verfahren wird feines Metallpulver mit Wax-, Polypropylen-, oder Kunststoff-Binder vermischt, um als Ausgangsmaterial zu dienen. Dieses Material wird in die Form eingespritzt und kühlt dort ab. Nachdem das Material sich verfestigt hat, wird ein Teil des Binders mit Hilfe von katalytischen Prozessen oder Lösungsmitteln entfernt.

Druckguss

Beim Druckguss (auf Englisch auch High-Pressure Die Casting, HPDC) wird geschmolzenes Metall unter hohem Druck in die Kavität der Form gepresst. Das Verfahren läuft folgendermaßen ab:

- Zuerst werden die Druckgussformen vorbereitet. Unter anderem werden hierbei die Kavitäten der Druckgussformen geschmiert, um das Auswerfen der festen Teile zu erleichtern und die Temperatur zu kontrollieren.

- Anschließend wird die Form geschlossen und das geschmolzene Metall wird unter einem relativ hohem Druck zwischen 1500 psi und 25400 psi eingespritzt.

Druckgussteile werden aus Nichteisenmetallen wie Kupfer, Zink, Aluminium und Blei hergestellt.

Dünnwandspritzgießen

Dieses Spritzgussverfahren wird eingesetzt, um Kunststoffteile mit sehr dünnen Wänden herzustellen, z.B. Lebensmittelverpackungen, Geräte- und Laborzubehör. Die Länge dieser Teile übersteigt ihre Dicke deutlich. Diese Herstellung dünner Wände ist deutlich schwieriger als andere Prozesse.

Mikrospritzgießen

Wie der Name es bereits vermuten lässt, wird der Mikrospritzguss eingesetzt, um kleinste Kunststoffteile mit einem Gewicht von ca. 1 bis 0,1 Gramm herzustellen. Die Fertigung von Mikroformteilen komplexer Geometrie erfordert höchste Präzision und Genauigkeit.

Gasinnendruck-Spritzgießen

Bei der Fertigung dicker Kunststoffteile besteht beim Spritzgießen oft die Gefahr, dass die Teile sich während des Abkühlvorgangs verziehen oder verformen. Diese Gefahr lässt sich durch Gasinnendruck-Spritzgießen (GID) verhindern. Hierbei wird ein Gas durch spezielle Kanäle in die Form geleitet während der geschmolzene Kunststoff sich verfestigt. So kann eine glatte Oberfläche erzeugt werden.

Vorteile des Spritzgießens

Der Spritzguss besitzt als Fertigungsprozess viele Vorteile. Einige dieser Vorteile sind:

Hoher Produktions-Output

Dies ist einer der wichtigsten Vorteile des Verfahrens. Da ein Fertigungszyklus nur 20-120 Sekunden dauert, können hunderte Teile pro Stunde hergestellt werden.

Minimale Arbeitskosten

Das Spritzgussverfahren ist voll automatisiert und kann von einer einzigen Person gesteuert werden. Aufgrund der im Vergleich zu anderen Verfahren verringerten Personenanzahl sind die Herstellungskosten niedriger.

Designflexibilität

Der Spritzguss bietet den Herstellern zahlreiche Freiheiten und ermöglicht so viele verschiedene Designs, unabhängig von deren Komplexität.

Konsistente Qualität

Da dieses Fertigungsverfahren einem sequenziell fortlaufenden Schema folgt, ist die Qualität des ersten Teils mit der des zweiten, dritten und jedes weiteren Teils vergleichbar.

Wenig Materialabfall

Im Gegensatz zu anderen Fertigungsverfahren, wie z.B. der CNC-Bearbeitung, bei der Material abgetragen wird, erzeugt der Spritzguss relativ wenig Materialausschuss. Nicht verwendetes Material kann außerdem anschließend eingesammelt und recycelt werden.

Kompatibilität mit mehreren Materialien

Mit diesem Verfahren können mehrere Materialien und Farben gleichzeitig eingesetzt werden. Da das ausgeworfene Teil bereits das Erscheinungsbild eines fertigen Endprodukts hat, fallen anschließend nur wenige bis keine Nachbearbeitungsschritte an.

Einschränkungen des Spritzgussverfahrens

Neben den vielen Vorteilen besitzt der Spritzguss auch einige Nachteile, die es zu berücksichtigen gilt.

Optische Mängel

Obwohl es sich um ein genaues Fertigungsverfahren handelt, können kleinere Mängel des Spritzgusses im fertigen Produkt fortbestehen. Beachten Sie, dass diese Mängel die Funktionsfähigkeit der Teile nicht beeinträchtigt. Einige Beispiele für einen Mangel sind Verzug, Bindelinien, Schweißlinien, Sinkstellen, Kurzteile und Hohlräume.

Hohe Kosten

Die Einrichtungskosten des Spritzgussverfahrens sind hoch. Die eingesetzten Maschinen und Werkzeug sind teuer. Außerdem muss ein Prototyp des Formwerkzeugs angefertigt und getestet werden. Außerdem ist gut geschulten Fachpersonal notwendig, um die Werkzeuge zu entwerfen und mögliche künftige Kosten in der Teileproduktion zu vermeiden.

Ungeeignet für sehr große Teile

Die Produktion großer Teile gleichbleibender Dichte ist sehr schwierig. Dies liegt an der eingeschränkten Größe der Form. Sehr große Teile müssen häufig in kleinere Teile aufgespalten und hinterher zusammengesetzt werden.

Fazit

Das Spritzgussverfahren hat vielen verschiedenen Branchen die nahtlose und präzise Serienproduktion von Teilen in kurzer Zeit ermöglicht. Mit unserem Netzwerk aus mehr als tausend Fertigungspartnern bietet Xometry Europe Spritzguss-Dienstleistungen für eine Reihe unterschiedlicher Materialien an, einschließlich Kunststoffen und Elastomeren. Besuchen Sie einfach unsere Plattform für Sofortangebote und laden Sie dort Ihre Modelle hoch, um einen Kostenvoranschlag für die gewünschten Teile einzuholen.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  2

2

Comment(2)