Das Multi Jet Fusion (MJF) – Verfahren ist Pulverbettschmelzverfahren, das von HP entwickelt, Hitze und chemische Hilfsmittel verwendet, um detaillierte und hochfeste Kunststoffteile zu produzieren. Im Gegensatz zu extrusionsbasierten Verfahren, erzeugt MJF dichte, isotrope Teile mit einer exzellenten Oberflächengüte und ebenso exzellenten mechanischen Eigenschaften, weshalb sehr gut sowohl für den funktionalen Prototypenbau als auch die industrielle Fertigung geeignet ist.

MJF bietet dabei viele Vorteile: schnelle Baugeschwindigkeit, präzise Detailauflösung und die Möglichkeit komplexe Geometrien ohne Stützstrukturen zu erzeugen. Es ist somit, durch das effiziente Verschachteln und kürzere Abkühlzeiten, eine der kosteneffektivsten Optionen für die mittel- bis hochvolumige Produktion. Gängige Materialien sind PA 12, PA 11, Polypropylen und TPU — jeweils ausgewählt aufgrund ihrer Haltbarkeit, Flexibilität und Hitzebeständigkeit.

1. Die Richtige Wandstärke Einhalten

Zu dünne Wände können sich verformen oder brüchig werden, während zu dicke Wände beim Drucken zu Wärmestau und Verziehen oder ungleichmäßigem Abkühlen führen können. Diese Probleme sind insbesondere in der MJF aufgrund der Thermodynamik im Pulverbett von kritischer Bedeutung.

Plötzliche Variationen in der Wandstärke können zudem innere Spannungen erzeugen, die sich auf die Maßhaltigkeit und die strukturelle Leistung – insbesondere von flachen Oberflächen und großen Teilen auswirken.

Faustregel:

- Konstruieren Sie Wände mindestens 0,7 Millimeter dick für PA 12, und bis zu 2,0 Millimeter für steifere Materialien.

- Wände bis zu 0,6 mm sind ohne interne Unterstützung möglich, aber 1,3 mm sollten für konsistente Ergebnisse bevorzugt werden.

- Vermeiden Sie Wandstärken von über 6 mm, da überschüssiges Material innere Spannungen und Verformungen verursachen kann.

- Behalten Sie gleichmäßige Wandstärken bei, und das über das gesamte Teil, um das Risiko des Verziehens zu reduzieren.

- Fügen Sie Rippen oder Kehlen hinzu, um einzelne Bereiche zu verstärken, und die Beanspruchung besser zu verteilen.

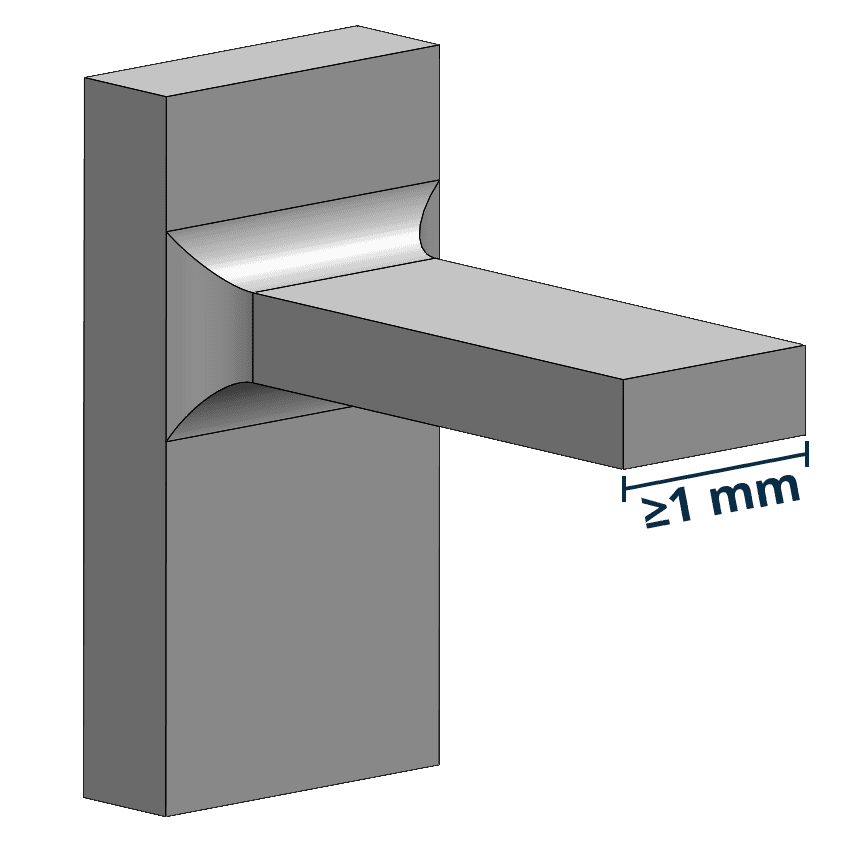

2. Verstärken Sie lange und dünne Merkmale

Schlanke Elemente wie Ausleger, Haken oder Clips sind in der MJF besonders anfällig. Ohne die richtige Verstärkung können sie sich durch ungestützte Geometrien oder Spannungskonzentration verbiegen, brechen oder verziehen.

Das Risiko wächst mit steigenden Seitenverhältnissen oder scharfen Übergängen insbesondere in Z-Richtung, wo MJF – Teile stärker ungleichmäßiger Erwärmung und Abkühlung ausgesetzt sind..

Faustregel:

- Für Kragarme mit Breite < 1 mm, das Seitenverhältnis (L/B) <1 halten.

- Verwenden Sie eine minimale Kragarmfußdicke von 1mm für mehr Langlebigkeit.

- Fügen Sie Kehlen und Rippen an Belastungspunkten oder hervorstehenden Elementen hinzu.

- Vermeiden Sie scharfe Kanten und nutzen glatte, allmähliche Übergänge, um eine mechanische Beanspruchung zu minimieren.

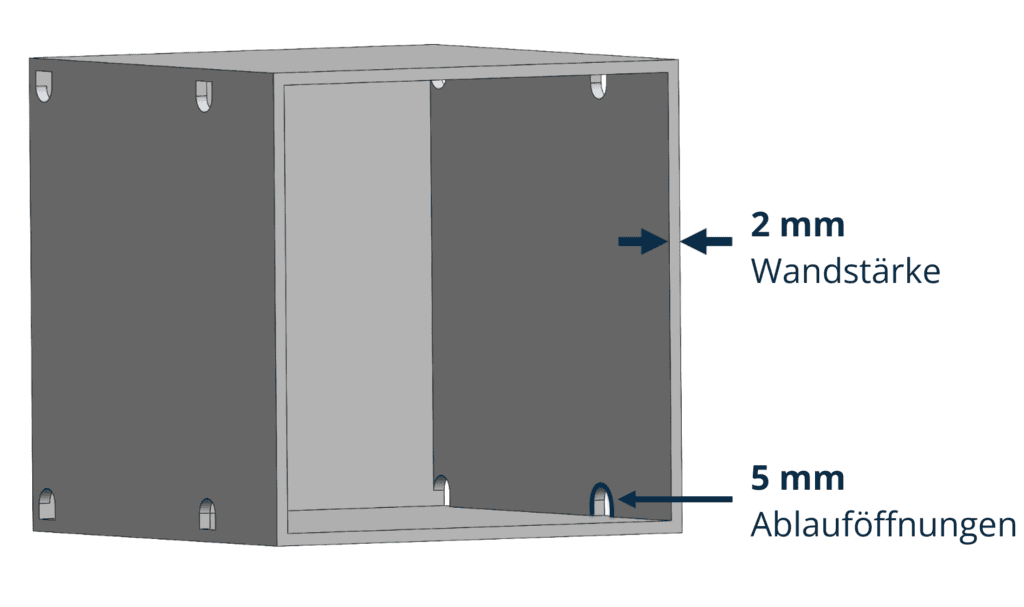

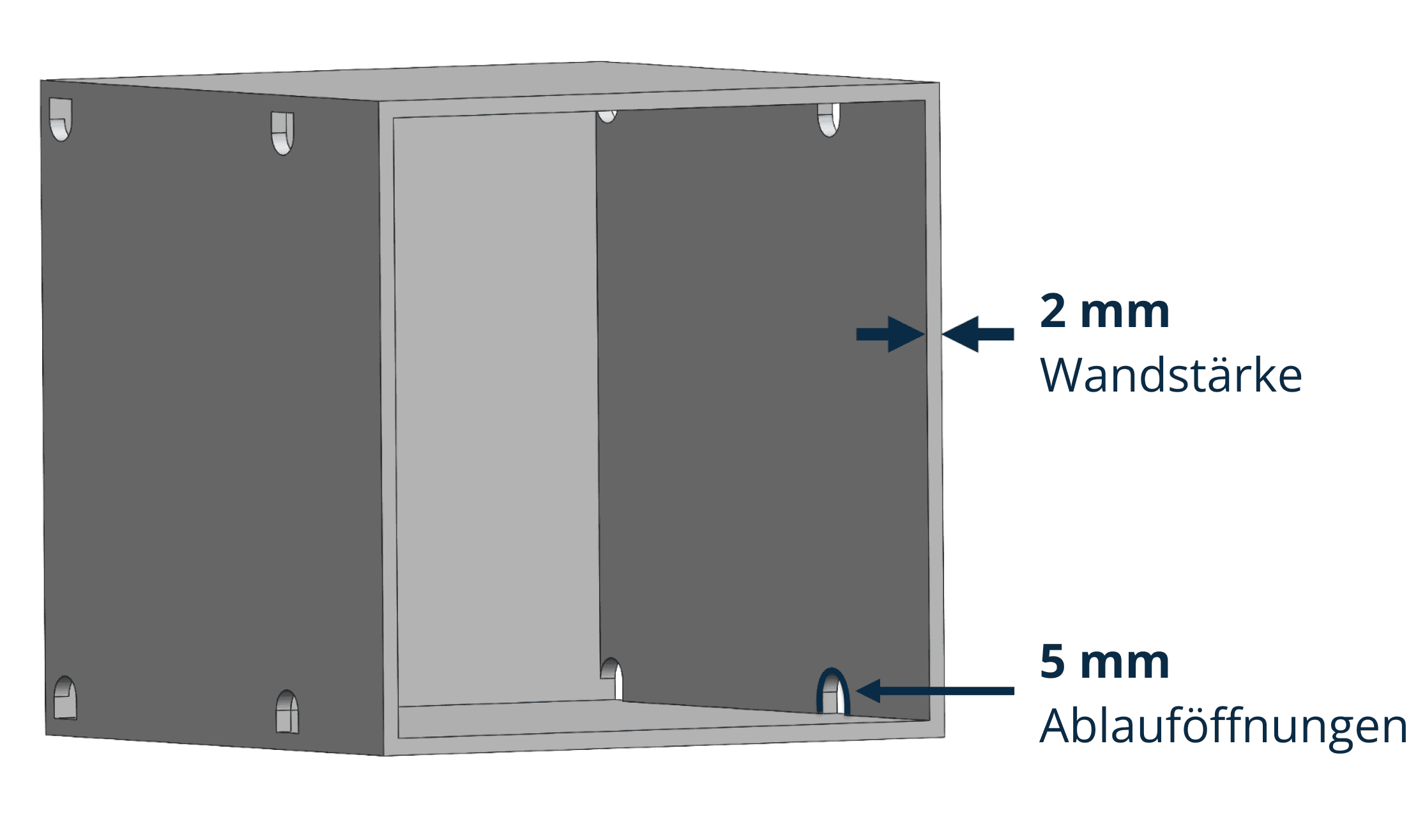

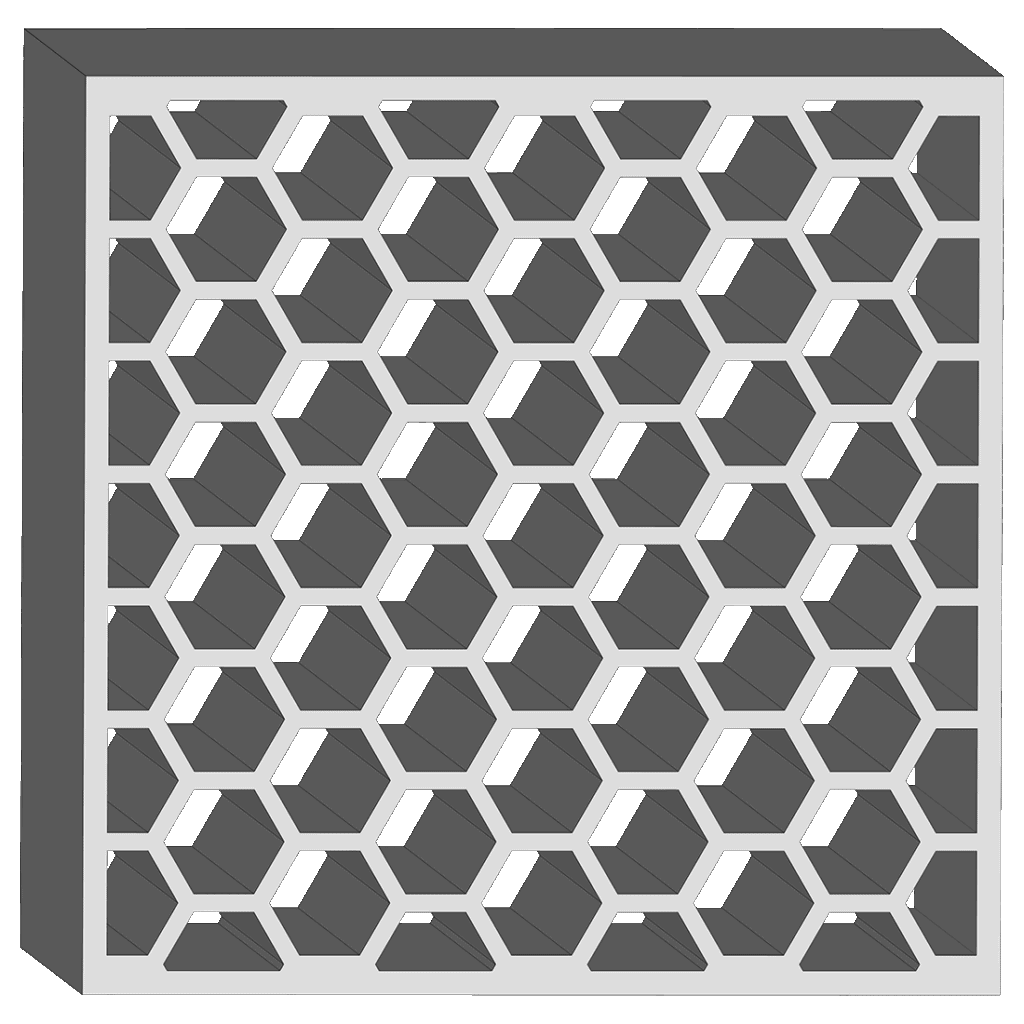

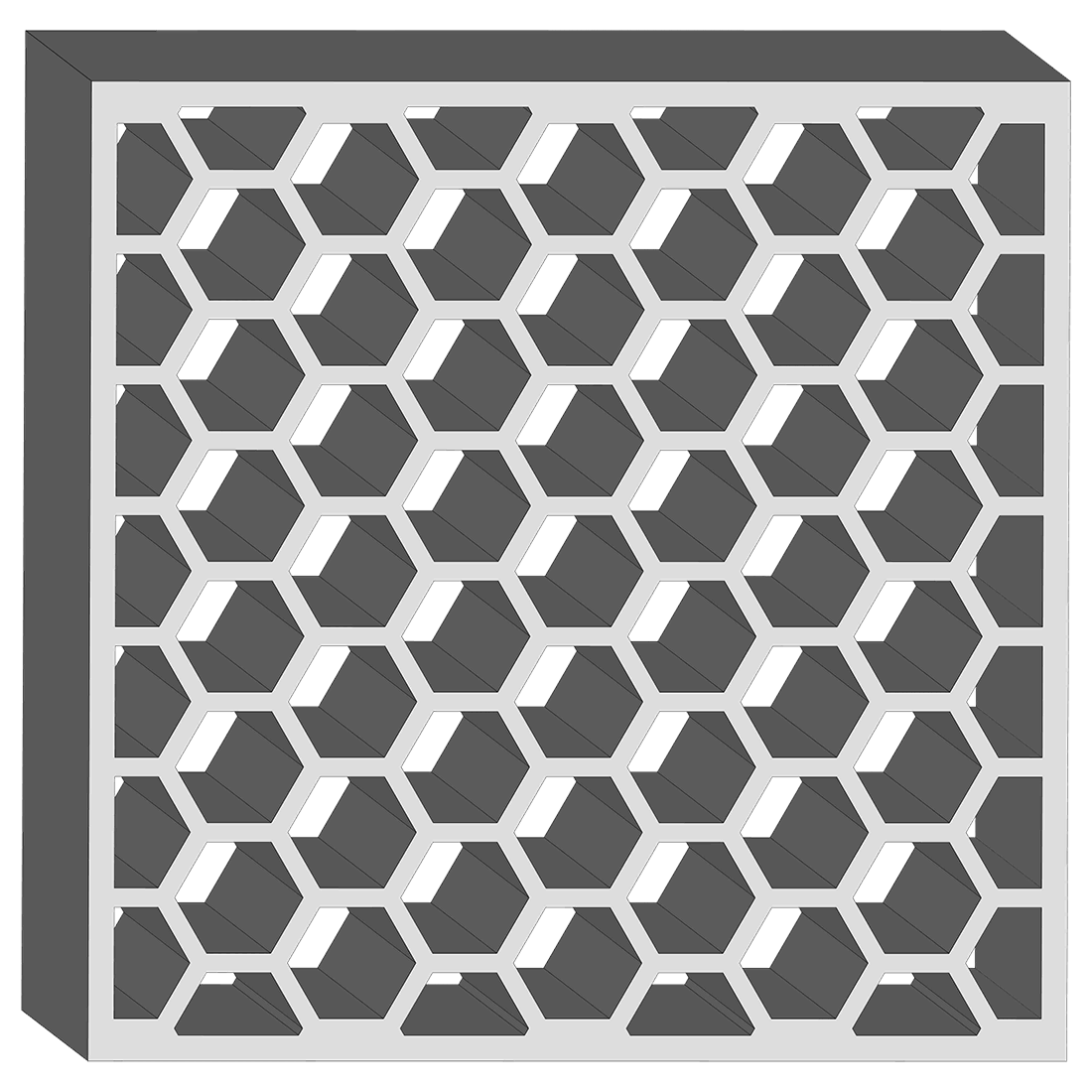

3. Optimierung von Hohl- und innenliegenden Strukturen

Eingeschlossene Hohlräume wie in Hohlkörpern, Kanälen oder Gitternetzen neigen dazu ungeschmolzenes Pulver einzufangen. Ohne den richtigen Abfluss erhöhte das eingeschlossene Material das Gewicht des Teils und erschwert die Nachbearbeitung, insbesondere bei komplexen Geometrien. Kümmert man sich nicht darum, kann dies zu einer schlechten Oberflächenqualität oder verstopften Kanälen führen – was das Teil unbrauchbar oder schwerer zu reinigen macht.

Faustregel:

- Fügen Sie zwei oder mehr Ablauflöcher (jedes ≥ 5 mm) auf gegenüberliegenden Seiten von Hohlteilen hinzu.

- Behalten Sie einen minimalen Abstand der Balken im Gitternetz von 1 mm bei, um eine effektive Pulverabsaugung zu gewährleisten.

- Fügen Sie in Kanälen einen Streifen oder Ketten hinzu, um die Pulverentfernung nach dem Druck zu vereinfachen.

- Nutzen Sie für Kanäle kleiner als 5 mm ein flexibles Reinigungswerkzeug nach dem Druck.

- Behalten Sie eine Wandstärke von 2 bis 3 mm bei, wenn Hohlteile bei vollem Einschluss perforiert werden sollen.

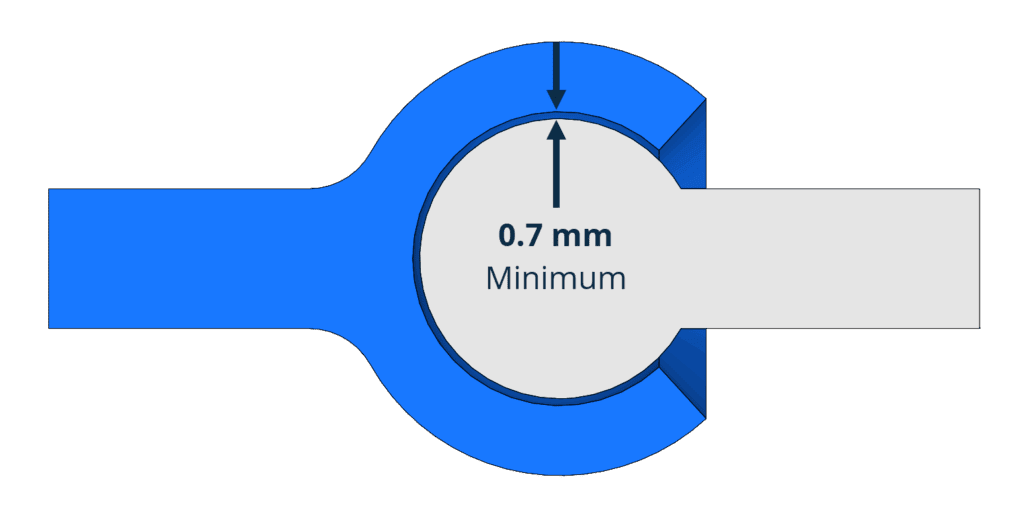

4. Ermöglichen Sie einen ordnungsgemäßen Abstand der Teile

Teile, die als Passung, mit Gleitlager oder drehbar konstruiert wurden, müssen einen ausreichenden Abstand aufweisen. Wenn der Abstand dafür zu gering ist, können die Teile während des Drucks verschmelzen, oder nach der Montage falsch ausgerichtet sein. Weil das MJF keine mechanischen Toleranzen oder die Reibung in den digitalen Modellen berücksichtigt, müssen Konstrukteure dies mit funktionalen Abständen auf Basis des realen mechanischen Verhaltens kompensieren.

Faustregel:

- Gemeinsam gedruckte Teile: Minimalabstand von 0,7 mm.

- Für die nachfolgende Montage: nutzen Sie 0,4 mm Abstand, oder 0,2 mm für eine Presspassung.

- Sollten die Wände unter 3 mm dich sein, können Abstände von weniger als 0,3 mm funktionieren, müssen aber getestet werden.

- Richten Sie die Teile dabei so aus, dass sie die reale Montageposition widerspiegeln.

- Fügen Sie Zeichnungen oder Anmerkungen hinzu, um bewegliche Teile für die Nachbearbeitung zu kennzeichnen.

5. Vermeiden Sie große ebene Flächen

Große ebene Flächen – insbesondere wenn sie parallel zur Bauebene gedruckt werden – neigen aufgrund ungleichmäßiger Hitzeverteilung und Schrumpfung zum Verziehen. Das Hinzufügen von stützenden Rippen kann in diesem Fall das Problem durch die Spannungskonzentration noch verschlimmern. Verzogene Oberflächen vermindern die Maßhaltigkeit, verursachen kosmetische Defekte und können die funktionale Passform des Teils beeinträchtigen.

Faustregel:

- Vermeiden Sie große, flache Oberflächen (z.B. Ebenen in A4 – Größe) wo möglich.

- Ersetzen Sie breite Bereiche durch Gitterstrukturen, Ausschnitte oder Rippen und die thermische Belastung zu reduzieren.

- Halten Sie flache Bereiche nahe am unteren Rand des Drucks, um Effekte auf der z-Achse zu minimieren.

- Bewahren Sie eine minimale Dicke von 0,3 mm in breiten Bereichen, um ein Einrollen zu vermeiden.

6. Das Verziehen bei langen Teilen minimieren.

Dünne, längliche Teile sind unterliegen besonders stark der Schrumpfung und dem Verziehen. Wenn ein Bereich schneller als ein anderer abkühlt, bauen sich innere Spannungen auf, und führen zu einer Verformung des Teils – insbesondere an Stellen mit einer abrupten Änderung der Profildicke. Diese Verformungen führen häufig zu Biegungen, unebenen Kanten oder Teilen, die außerhalb der Maßtoleranz liegen.

Faustregel:

- Vermeiden Sie Seitenverhältnisse größer als 10:1 (Länge zu Breite) in Bereichen ohne Stützstrukturen.

- Erhöhen Sie die Wandstärke, um das Abkühlen langer Elemente auszubalancieren.

- Nutzen Sie fließende Übergänge, um Spannungskonzentrationen durch abrupte Übergänge zu vermeiden.

- Höhlen Sie Teile aus oder nutzen sie innenliegende Gitternetze, um eine gleichmäßige Materialverteilung und Abkühlung sicherzustellen.

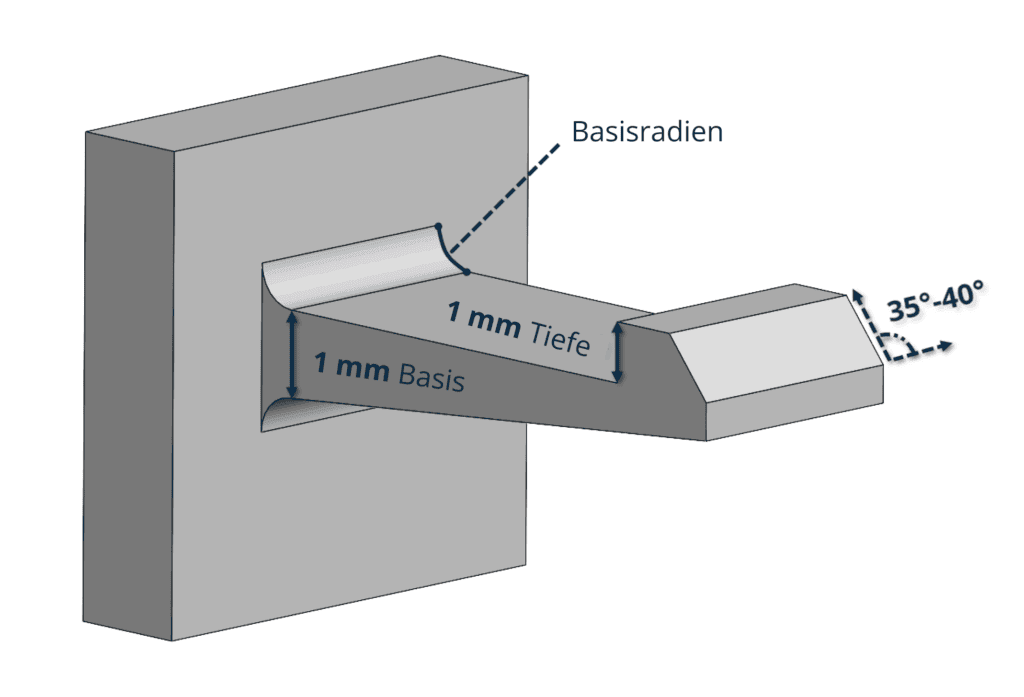

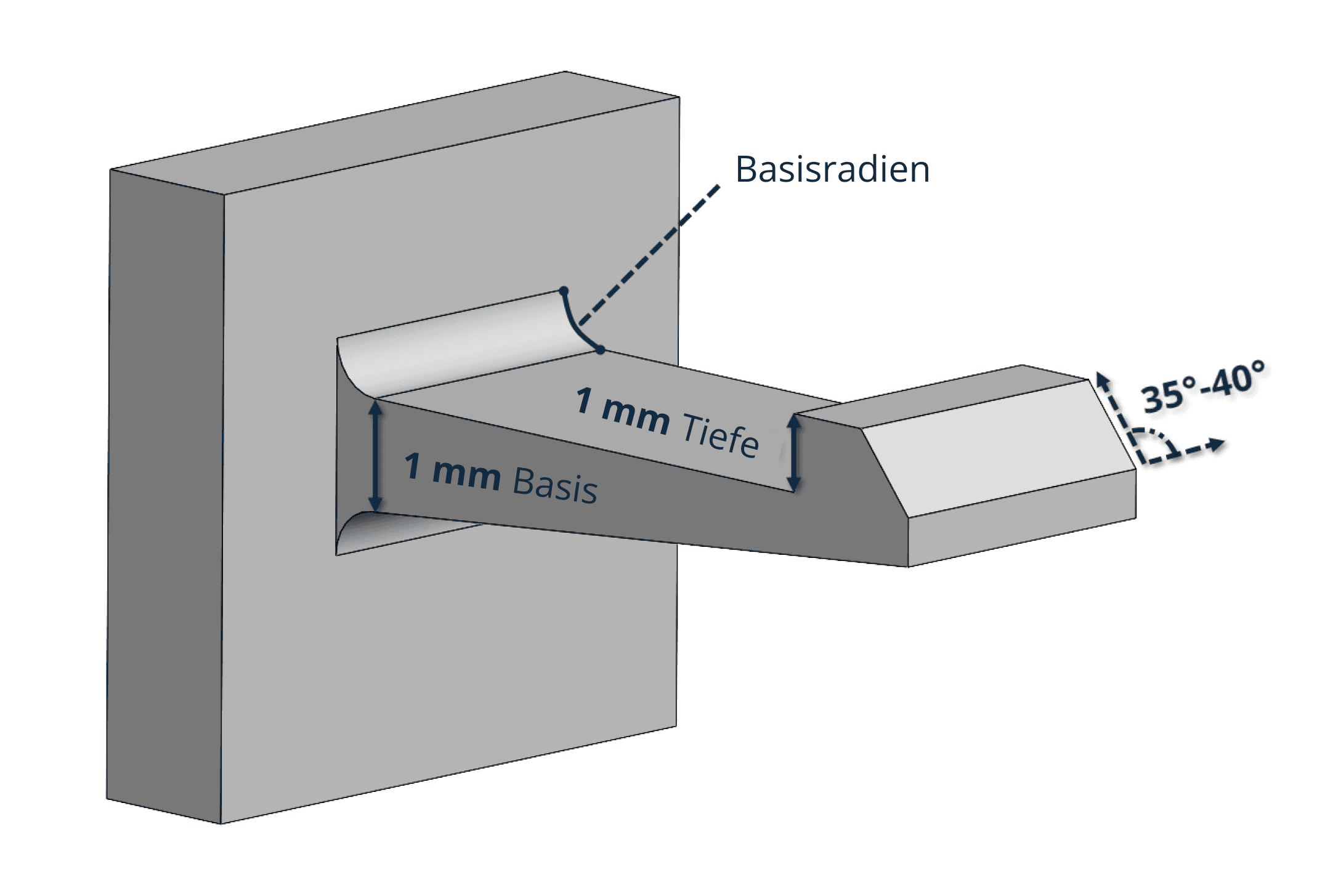

7. Entwurf von Schnappverschlüssen mit Blick auf MJF

Schnappverbindungen sind eine einfache Möglichkeit, Kunststoffsteile zusammenzubauen, erfordern jedoch eine sorgfältige Dimensionierung, um Flexibilität zu gewährleisten und Brüche zu vermeiden. Werden die Überhänge zu scharf, oder der Träger zu steif, so kann er während der Montage brechen.

Der Entwurf für die MJF bedeutet demnach zu verstehen, wie sich das Material biegt und wo die Belastung während des Eingriffs abgebaut werden kann.

Faustregel:

- Dicke des Fußes: ≥ 1 mm für einen Kragarm

- Tiefe des Überhangs: ≥ 1 mm für einen sicheren Verschluss.

- Fügen Sie Radien = ½ der Fußstärke an der Basis hinzu, um de Belastung besser zu verteilen.

- Fasen Sie die Spitze ab damit der Überhand mit weniger Kraft eingerastet werden kann.

- Halten Sie den Montagewinkel zwischen 35° und 40° und verjüngen Sie Träger um die Beanspruchung zu reduzieren.

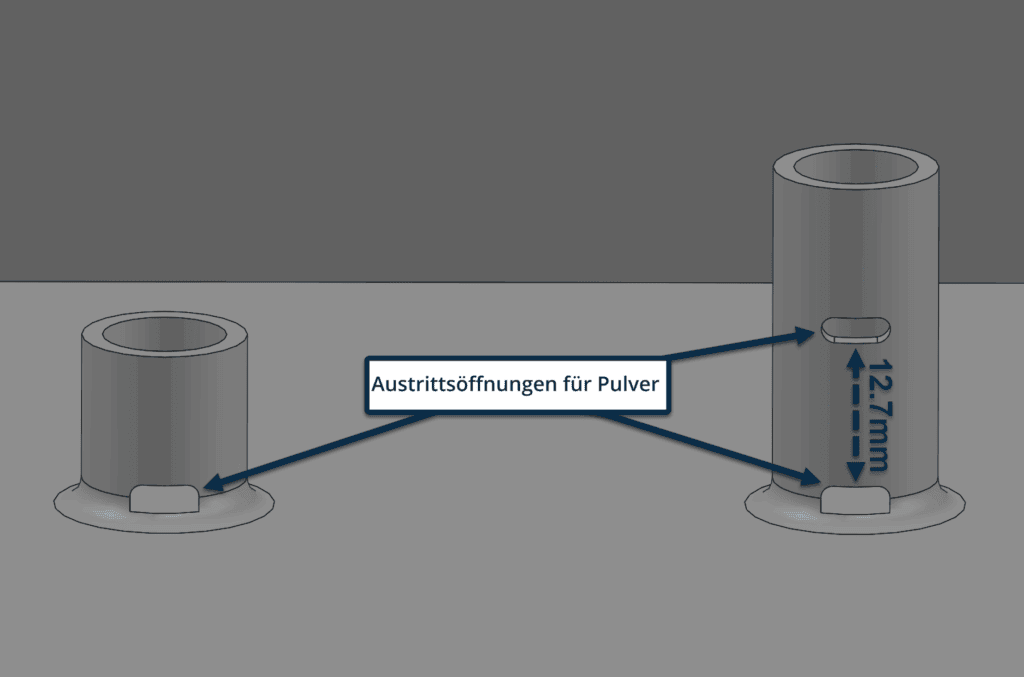

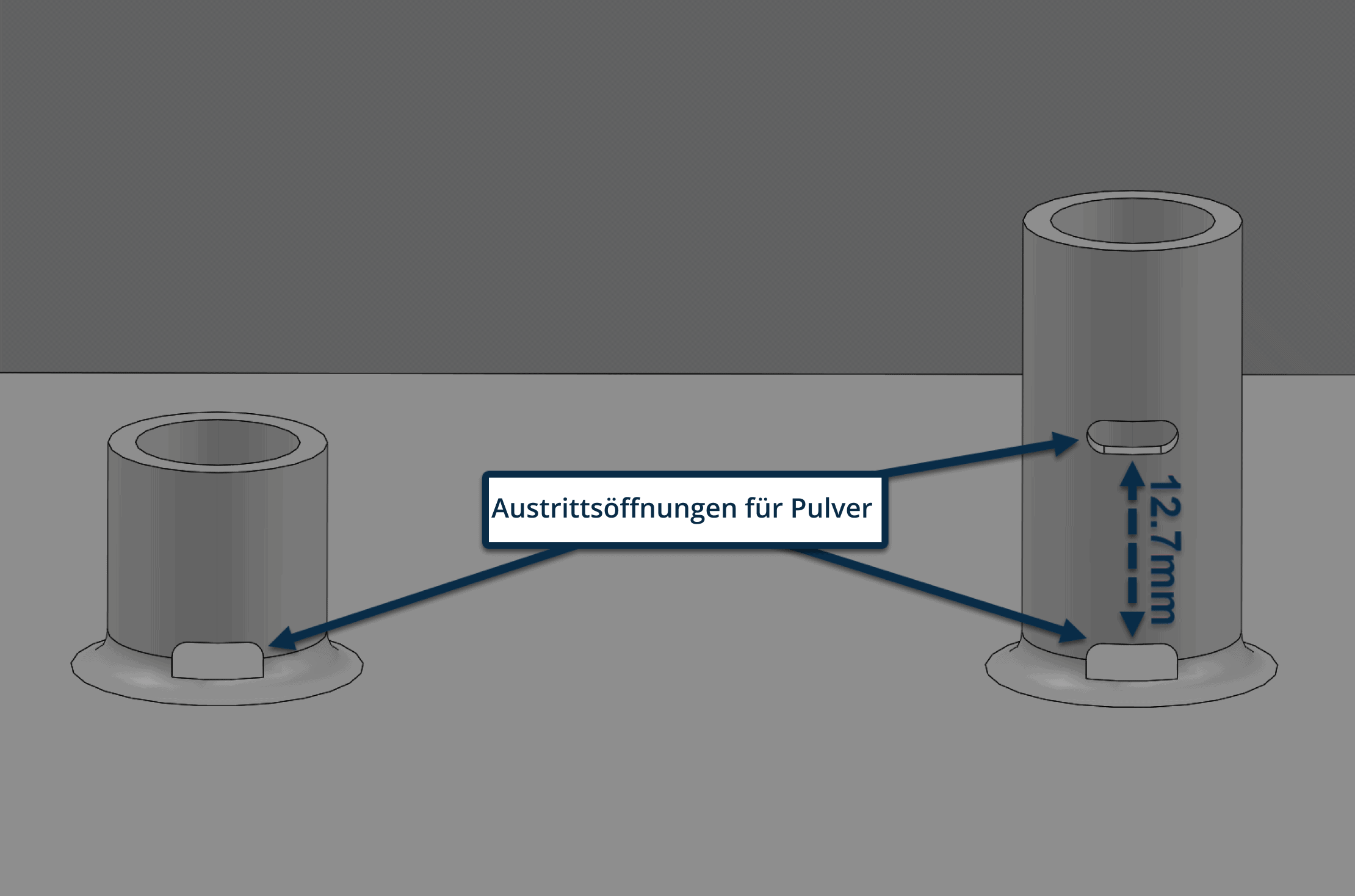

8. Vermeiden Sie tiefe Blindlöcher ohne Pulverentfernungsöffnung

Blindlöcher, Schraubenbosse oder tiefe Kavitäten, können Pulver einschließen, für das es dann keinen Weg zur Entfernung gibt. Je tiefer dabei ein Loch wird, umso schwieriger wird es zu reinigen – oft, bis es manuelle Eingriffe erfordert. Zurückgebliebenes Pulver in Gewindebohrungen oder Muffen können die dafür vorgesehenen Befestigungselemente blockieren oder die Struktur schwächen, wenn sie an Ort und Stelle belassen werden.

Faustregel:

- Fügen Sie Austrittsöffnungen und Fluchtkanäle mit klaren Sichtlinien hinzu.

- Für tiefe Bohrungen (> 12,7 mm), brauchen Sie mehrere Austrittspunkte entlang der Bohrung.

- Nutzen Sie Hohlkehlen am Fuß von Bossen, um das Element zu verstärken und die Belastung zu reduzieren.

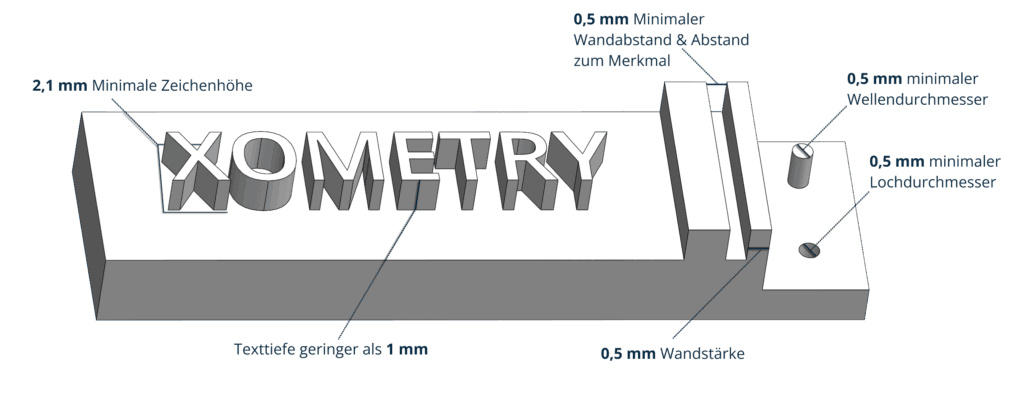

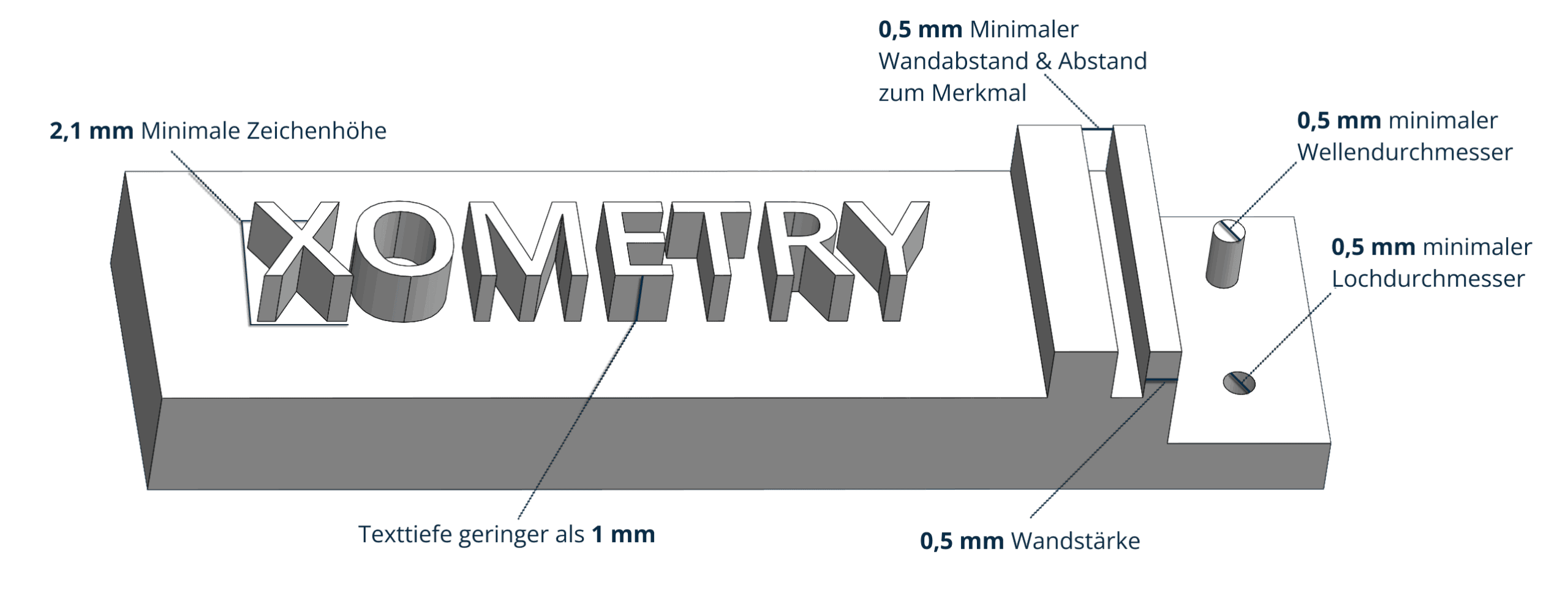

9. Nutzen Sie lesbare geprägte oder gravierte Detailelemente

Texte, Logos oder Oberflächenmerkmale werden oft zum Branding oder zur Identifikation der Teile verwendet. Sollten sie jedoch zu klein sein, können sie beim Druck ineinander verlaufen oder gänzlich während der Nachbearbeitung verschwinden. Geprägte Merkmale (hervorstehende) Merkmale reagieren besonders empfindlich auf Oberflächenbehandlungen wie das Perlenstrahlen oder Dampfglätten, die Kanten abrunden und die Definition verringern können.

Faustregel:

- Nutzen Sie eine minimale Linienbreite von 0,5 mm sowohl für geprägte als auch gravierte Merkmale.

- Geprägt: ≥ 0,5 mm ; Graviert: ≥ 0,5 mm Tiefe.

- Stellen Sie sicher, dass für eine gute Lesbarkeit die endgültige Buchstabengröße mindestens 2,5 mm groß ist.

- Für die besten Ergebnisse sollte geprägter Text mit der lesbaren Seite nach unten und gravierter Text mit der lesbaren Seite nach oben ausgerichtet werden.

Vermeiden Sie erhabene oder gravierte Merkmale, die kleiner sind als 0,5 mm, da diese eventuell die Nachbearbeitung nicht überleben.

Referenzhandbuch für Spezifikationen im MJF – 3D – Druck

Die folgende Tabelle zeigt Spezifikationen in der Konstruktion für Teile, die im MJF – Verfahren gedruckt werden sollen.

| Spezifikationen | Details |

| Maximales Bauvolumen | 380 x 284 x 380 mm. Empfohlen: 356 x 280 x 356 mm |

| Minimale Dicke eines Elements | 0.50 mm |

| Empfohlene Minimale Wandstärke | 0,70 mm (gestützt), 0,70 mm (nicht gestützt) |

| Schichtdicke | 0.08 mm |

| Allgemeine Toleranz | ±0.3% (± 0.3 mm) |

Erhalten Sie hochwertige MJF-3D-Drucke über Xometry

Die effektive Konstruktion für den MJF-3D-Druck bedeutet, die spezifischen Einschränkungen und Gelegenheiten des Verfahrens zu verstehen. Durch die Anwendung der richtigen Konstruktionspraktiken – wie das Beibehalten konsistenter Wandstärken, das Hinzufügen von Ablassöffnungen an geschlossenen Elementen, das Sicherstellen des richtigen Teilabstands und die Optimierung der Ausrichtung des Teils – können das Risiko häufig auftretender Defekte wie das Verziehen, den Pulvereinschluss oder Oberflächeninkonsistenzen reduzieren.

Unser Team aus Ingenieuren bei Xometry unterstützt Sie beim Einsatz dieser Prinzipien, und hilft Ihnen dabei, verlässliche, funktionale Teile zu schaffen, die Ihren ganz individuellen Spezifikationen entsprechen. Erkunden Sie unsere MJF-3D-Druckdienste und sehen Sie, wie sie Ihnen bei Ihren Anforderungen seitens des Prototypenbaus oder der Serienfertigung helfen können.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)