Im heutigen kompetitiven Markt ist das Prototyping ein Eckpfeiler der Produktentwicklung. Es handelt sich dabei um eine Phase in der reine Ideen in greifbare Modelle umgewandelt werden, und es erlauben vorläufige Entwurfs-, Funktions- und Machbarkeitsanalysen durchzuführen.

Hierbei spielt das DFM eine zentrale Rolle für die Arbeit von Fertigungsingenieuren und Produktentwicklern. DFM richtet die Konstruktionsziele an den Fertigungskapazitäten aus und stellt sicher, dass die Prototypen in einem vernünftigen Kosten- und Zeitrahmen herstellbar sind und doch innovativ bleiben.

Grundlegende Prinzipien und Allgemeine Regeln des DFM

Das Design for Manufacturing (Design für die Fertigung) ist essenziell für die Sicherstellung eines innovativen und praktischen Produkts, dass effizient zu produzieren ist. Das Verständnis der DFM – Grundprinzipien und seiner allgemeinen Regeln ist entscheidend für den erfolgreichen Produktentwicklungsprozess.

- Verfahrensauswahl im DFM

Die Auswahl des richtigen Produktionsverfahrens ist entscheidend für das DFM. Produktkosten, Material, Volumen und die Oberflächenveredelung müssen so gewählt werden, dass man sich am Ende für das am besten geeignete Verfahren entscheidet. Diese Entscheidung beeinflusst darüber hinaus noch andere Aspekte der Produktentwicklung, weshalb eine frühzeitige Finalisierung unerlässlich ist.

- Abwägung im Design für die Fertigung

Die Sicherstellung der Herstellbarkeit ist der Schlüssel in den frühen Konstruktionsphasen. DFM-Tools helfen dabei, die Praktikabilität eines Entwurfs vorherzusagen, um somit die Produktionskosten und Vorlaufzeiten zu minimieren. Es geht darum sicherzustellen, dass die innovativen Ideen auch ohne übermäßige Kosten und Komplexität in greifbare Produkte umgewandelt werden können.

- Materialauswahl

Die Materialauswahl, inklusive seiner Güte, Sorte oder Form, beeinflusst signifikant die weiteren Fertigungsabläufe. Die Abwägungen zur besten Materialauswahl umfassen Fragen zur Oberflächenbeschaffenheit und möglichen -veredelung, Durchsichtigkeit, Entflammbarkeit, Festigkeit, thermische/elektrische Widerstände und die allgemeine Bearbeitbarkeit. Diese Faktoren führen Sie zu einem Material, dass sich an den Erwartungen an das Produkt ausrichtet.

- Einsatzgebiete und Produktfunktionalität

Das Verständnis der Umgebung, in der das Produkt eingesetzt werden soll, ist entscheidend. So haben zum Beispiel Produkte, die für extreme Temperaturen entwickelt wurden, andere Anforderungen als jene in staubiger Umgebung. Dieser Aspekt des DFM stellt sicher, dass das Produkt gut in der beabsichtigten Umgebung funktioniert.

- Bedeutung von Tests im DFM

Tests und Konformitätsprüfungen sind ein integraler Bestandteil des DFM-Prozesses. Die Sicherstellung, dass ein Produkt auch Zertifizierungen bestehen kann, ist ebenso wichtig, wie die Kostenreduzierung. Dieser Schritt hilft dabei einen späteren Schluckauf im Prozessablauf zu vermeiden, und die Marktreife sicherzustellen.

Allgemeine DFM-Regeln für alle Produkttypen

- Minimierung der Teilanzahl: Kombinieren Sie Teile in einzelnen Komponenten, wo dies möglich ist, um Kosten zu reduzieren und die Effizienz zu verbessern. Es vereinfacht die Fertigung, Inspektion, Prüfung und Montage.

- Teilausrichtung: Die korrekte Ausrichtung des Teils vereinfacht die Handhabung. Ein symmetrisches Design, oder klare Leitmerkmale bei asymmetrischen Teilen helfen bei der Montage.

- Entwurf multifunktionaler Teile: Die Erstellung von Teilen, die gleich mehreren Zwecken dienen oder produklinienübergreifend verwendet werden können, was kosteneffizient ist.

- Erleichterung der Ausrichtung: Die Verwendung von Fasen und moderaten Radien helfen dabei Montagefehler und Beschädigungen zu vermeiden.

- Modulare Baugruppen: Die Verwendung modularer Baugruppen ermöglicht einfachere Änderungen an einzelnen Komponenten, ohne, dass das gesamte Produkt neu entworfen werden muss.

- Verwendung von Standardkomponenten: Standardisierte Teile sind einfacher zu beschaffen, einzusetzen und verringern dabei auch noch die Kosten der Stücklisten.

- Oberflächen und Toleranzen: Die Entscheidungen und über Oberflächengüte und Toleranzen von der Kritikalität abhängig zu machen kann Kosten einsparen. Es geht dabei um die Balance aus Haltbarkeit und Wirtschaftlichkeit.

- Design für Vorrichtungen und automatische Montage: Die Teile sollten so gestaltet werden, dass sie in Vorrichtungen und Werkzeugmaschinen an automatisierten Montagelinien passen, um die Genauigkeit nachfolgender Vorgänge zu gewährleisten.

Vorteile von DFM im Prototyping und der Produktion

DFM steht für die Überschneidung von Entwurf und Fertigung. Es stellt den reibungslosen Übergang von Produkten in der konzeptionellen 3D-Modellphase zur endgültigen Produktion dar. DFM ist dabei nicht nur eine Reihe von Richtlinien; es handelt sich um eine Denkweise, die die Abwägungen aus der Fertigung mit denen im Designprozess verbindet.

Funktionalität und Wirtschaftlichkeit sicherstellen

Der Kern des DFM liegt dabei in seiner Fähigkeit, die Funktionalität eines Produkts zu verbessern und gleichzeitig die Produktionskosten im Auge zu behalten. DFM garantiert dabei, dass das angedachte Produkt effizient gefertigt werden kann und somit kosteneffizient bleibt. Es wägt dafür Faktoren wie die Materialauswahl, Produktionsverfahren und Arbeitskosten, stellt die endgültige Übereinstimmung von Produktqualität und finanzieller Tragfähigkeit dar.

Optimierung des Prototypings mit DFM

DFM optimiert den Prototyping-Prozess, und erhöht somit die Effizienz und senkt die Anfälligkeit für Fehler. Durch die frühzeitige Berücksichtigung der Beschränkungen seitens der Fertigung hilft DFM dabei multifunktionale Teile zu entwickeln, die leichter zu produzieren sind und somit die Entwicklung des Prototyps beschleunigen.

Vom Prototypen zur Produktion: Eine Nahtlose Reise

DFM spielt eine zentrale Rolle dabei ein Produkt aus dem Prototyping in die Produktion zu bekommen. Durch die Verwendungen von Verfahren wie der CNC-Bearbeitung, schnellem Spritzguss und dem 3D-Druck prüft das DFM, ob ein Produkt für die Massenproduktion geeignet ist. Dieser Ansatz stellt sicher, dass das Produkt die Erwartungen aus dem Entwurf auch erfüllt, und somit für die Fertigungslinien bereit ist.

Vereinfachung des Herstellungsprozesses

Durch das DFM Prototyping wird der Produktionsprozess geradliniger, und kann oft stärker automatisiert werden. Vereinfachtes Design bedeutet, dass weniger Maschinen und Ausrüstungen/Einrichtungsschritte notwendig sind, was zu einer Senkung der Herstellungskosten beiträgt. Diese Produktionseffizienz ist ein bedeutender Vorteil auf einem wettbewerbsintensiven Markt, auf dem Geschwindigkeit und Kosteneffizienz von größter Bedeutung sind.

Nachhaltigkeit und Qualität in der Fertigung

Mit einem Fokus auf Nachhaltigkeit kann DFM die Nutzung von Materialien fördern, die nicht nur kostengünstig sondern auch umweltfreundlich sind. Dieser Ansatz reduziert Abfälle und verbessert die Gesamtproduktivität. Ein hochwertiges Design führt zu weniger Defekten, was sich in Kosteneinsparungen und verbesserter Fertigungseffizienz niederschlägt.

DFM gg. DFA: Die Unterschiede und Beiträge zum Prozess verstehen

Design für die Fertigung (DFM) und Design für die Montage (DFA) stellen zwei unterschiedliche Ansätze der Produktentwicklung dar, die jeweils einen einzigartigen Fokus und ein einzigartiges Ziel haben. Beide Zielen im Kern auf eine Verbesserung der Fertigungs- und Montageprozesse ab. Das DFM konzentriert sich dabei auf die Entwicklung von Produkten, die kostengünstig hergestellt werden sollen.

Dem gegenüber steht DFA, das sich auf die Vereinfachung von Montageschritten konzentriert. Es geht dabei darum, Produkte so zu entwerfen, dass sie vom Fertigungspersonal oder sogar dem Verbraucher schnell und akkurat zusammengebaut werden können.

Hier liegt der Fokus somit auf den Arbeitskosten und der Montagezeit, weshalb sichergestellt sein muss, dass die Komponenten ohne Verwirrung oder Fehler montiert werden können. DFA zielt also darauf ab, den Montageprozess so zu vereinfachen, dass sogar Personen ohne eine passende berufliche Ausbildung das Produkt ohne Schwierigkeiten oder sogar Beschädigungen zusammenbauen können.

Wie beide Ansätze dazu zu einem effizienteren Prototyping und Fertigung beitragen

DFM und DFA spielen eine wichtige Rolle in der Optimierung des Prototypings und der Fertigungsprozesse. Der Fokus des DFM auf die Fertigung gewährleistet eine kosteneffiziente Fertigung, reduzierte Materialverschwendung und optimiert darüber hinaus die Effizienz der Produktionslinien. Dieser Ansatz ist in den frühen Phasen des Prototypings entscheidend, diese Art von Designentscheidungen einen signifikanten Einfluss auf die Produktionskosten und die Machbarkeit haben.

Im Prototyping helfen die Prinzipien des DFA hingegen dabei Modelle zu erzeugen, die den Entwurf des Endprodukts und seiner Montage darstellen, was sicherstellt, dass der Übergang vom Prototypen zum Produkt aus der Massenproduktion glatt und fehlerfrei passiert.

DFM für Verschiedene Rapid Prototyping Prozesse

Vakuumguss und Spritzguss

DFM spielt eine wichtige Rolle in der Sicherstellung fehlerfreier Produktionsabläufe sowohl beim Urethanguss als auch im Spritzguss. Beim Urethanguss wird flüssiges Urethan in eine Gussform gegossen, wodurch es in der Regel zu einer geringeren Einformspannung als beim Spritzguss kommt, bei dem das geschmolzene Material in einen vorgefertigten Hohlraum eingespritzt wird.

Dieser Unterschied beeinflusst den Designansatz im DFM. Urethanguss eignet sich besser für einfachere einteilige Modelle, da die Silikonformen weniger haltbar sind, während das Spritzgussverfahren besser für komplexe und mehrteilige Entwürfe geeignet ist, dass die Gussformen hier aus robustem Stahl oder Aluminium bestehen.

DFM-Abwägungen bezüglich Toleranzen, Hinterschnitten und Wandstärken variieren zwischen diesen Verfahren. So erfordert der Spritzguss zum Beispiel strengere Toleranzen für Wandstärken und Hinterschnitte, was einen sehr präzisen DFM-Ansatz erfordert, um eine nahtlos ablaufende Montage und Funktionalität zu gewährleisten.

CNC-Bearbeitung

DFM in der CNC-Bearbeitung konzentriert sich darauf sicherzustellen, dass die Teile korrekt und effizient bearbeitet werden. Der Schlüssel zu den Überlegungen seitens der DFM ist hier die Auswahl geeigneter Materialien auf der Grundlage von Festigkeit und Kompatibilität mit dem Bearbeitungsprozess, dem Bearbeitungsverfahren, der Gewährleistung der Zugänglichkeit der Teile und die Vermeidung von scharfen Innenecken aufgrund der kreisförmigen Form von CNC-Werkzeugen.

Dünnwandige Produkte erfordern eine sorgfältige Behandlung, um Verformungen zu vermeiden, und diese Taschen sollten bereits im Design vermieden werden. Das DFM in der CNC-Bearbeitung, so wie es bei Xometry praktiziert wird, beinhaltet das Ausbalancieren der Funktionalität und der Ästhetik, um die Produktionskosten und Vorlaufzeiten zu optimieren. Die Vereinfachung des Designs und die Auswahl geeigneter Toleranzen sind entscheidend dafür, den CNC-Bearbeitungsprozess effizienter und kostengünstiger zu machen.

Design für die Additive Fertigung (DFAM) und Besonderheiten des 3D-Drucks

Das DFM hat eine ganz eigene Form im 3D-Druck, die sich Design for Additive Manufacturing (DFAM) nennt. Dieser Ansatz ist bedingt durch die weite Verbreitung des 3D-Drucks und seiner verfahrensspezifischen Abwägungen im Design von entscheidender Bedeutung.

DFAM beinhaltet das Verständnis der Grenzen und Möglichkeiten des 3D-Druckverfahrens, wie zum Beispiel dem Einsatz von Stützstrukturen für überhängende Entwürfe und den Einfluss der Schichtausrichtung auf die Festigkeit der Teile. Produktentwickler müssen deshalb die sehr unterschiedlichen mechanischen Eigenschaften der Materialien in Betracht ziehen, da unterschiedliche 3D-Druckmaterialien die Funktionalität und Haltbarkeit des Endprodukts teilweise massiv beeinflussen können.

Darüber hinaus kann die Optimierung der Entwürfe für den 3D-Druck ein Überdenken traditioneller Fertigungsbeschränkungen und die Nutzung der Fähigkeiten des 3D-Drucks zur Herstellung komplexer Geometrien unter interner Strukturen beinhalten, die mit anderen Fertigungstechniken unmöglich oder zu unerschwinglichen Preisen realisierbar wären.

Das DFM variiert also deutlich zwischen den individuellen Verfahren für das Rapid Prototyping, und bringt für jedes Verfahren einzigartige Abwägungen und Herausforderungen mit sich. Ganz egal, ob es um den Urethanguss, den Spritzguss, die CNC-Bearbeitung oder den 3D-Druck geht, ist die Anwendung der DFM-Prinzipien wichtig dafür sicherzustellen, dass Prototypen sowohl im Design als auch in der Fertigung machbar sind, was den Weg zu einer erfolgreichen und dennoch kostengünstigen Fertigung ebnet.

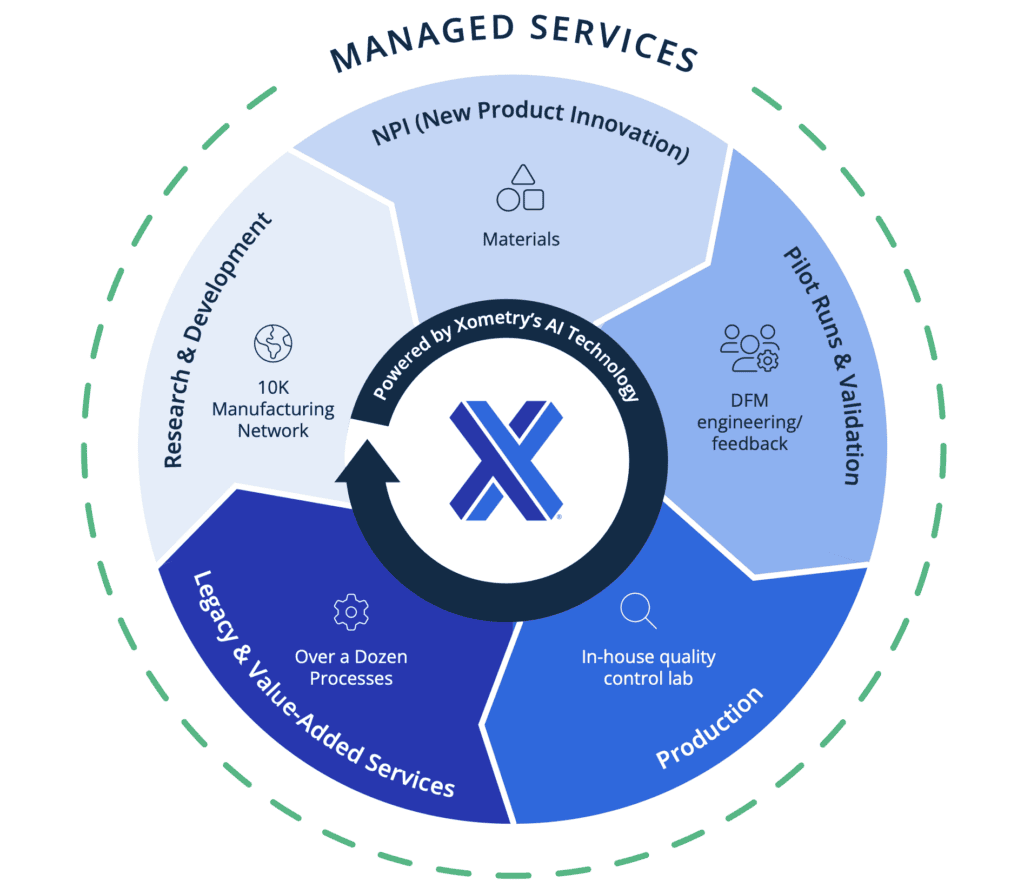

Wie schließt man eine grundlegende DFM – Prüfung durch Xometry ab?

Die Instant Quoting Engine von Xometry wurde mit einem Feature verbessert, das es erlaubt, wertvolles Design for Manufacturing (DFM) – Feedback zu geben. Sobald Sie Ihre Teile auf unsere Plattform hochgeladen haben, führt die Instant Quoting Engine eine gründliche geometrische Prüfung Ihrer CAD-Dateien durch. Sie führt dabei mehrere vorläufige Überprüfungen durch, die dazu gedacht sind, die Herstellbarkeit Ihres Entwurfes zu bewerten. Falls Ihre CAD-Datei Elemente enthält, die so nicht gefertigt werden können und deshalb angepasst werden müssen, so wird das DFM-Feedback in Rot dargestellt.

Je nach Ergebnis der Prüfung kann Ihr Modell aber auch bereit für die Fertigung sein, oder konkrete handlungsbezogene Vorschläge für Verbesserungen erhalten haben. Diese Vorschläge sind dafür gedacht, Ihren Entwurf zu verfeinern, und werden von spezifischen Tipps begleitet, die sich auf die generelle Verbesserung der Herstellbarkeit Ihrer Teile konzentrieren.

Fazit

DFM spielt eine zentrale Rolle in der Beschleunigung des Prototyping und der Sicherstellung der langfristigen Lebensfähigkeit eines Produkts. Durch die Integration der Abwägungen zur Fertigung an einem frühen Punkt des Produktentwicklungsprozesses optimiert das DFM den Designprozess, was dementsprechend zu effizienteren und kostengünstigen Ergebnissen der Produktionsprozesse führt.

Die Integration des DFM in die Designphase ist entscheidend für eine nachhaltige Fertigung und den Erfolg am Markt. Es hilft dabei, Herausforderungen im Prozess vorherzusehen und zu Herausforderungen abzuschwächen, was am Ende Abfallmengen reduzieren hilft und die Funktionalität des Produktes verbessert.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)