Durch die Anwendung von Best Practices bei der Konstruktion sind diese Defekte weitgehend vorhersehbar und vermeidbar. Dieser Artikel identifiziert die am häufigsten auftretenden Spritzgussdefekte, untersucht die zugrundeliegenden Ursachen und bietet praktische Lösungen, die Ihnen dabei helfen sollen, konsistent hochwertig geformte Teile zu erhalten.

Schnellreferenztabelle für Defekte

Die folgende Tabelle fasst die verschiedenen Arten von Defekten zusammen und hebt ihre Ursachen und mögliche Lösungsansätze oder Methoden zur Vermeidung hervor. Weitere Einzelheiten finden Sie im nächsten Abschnitt.

| Spritzgussdefekt | Ursachen | Schnelle Design-Tipps |

| Flash: Dünner Kunststoffaustritt entlang von Trennlinien oder Auswurfstiften | Zu enge Radien in der Nähe von Trennlinien, inkonsistente Wandstärken, Trennlinie im hochbelasteten Bereich, Überdruck, scharfe Ecken, Werkzeugverschleiß |

|

| Kurze Schüsse: Unvollständige Füllung: fehlender oder zu dünne Abschnitte | Dünne Wände, scharfe Übergänge, komplexe Strömungswege, niedriger Druck |

|

| Anschnittreste: Sichtbare Rückstände von Anschnitt/Anguss nach Guss | Zu große Angusstellen, schlechtes Timing, schlechte Platzierung |

|

| Falsche Platzierung der Trennlinien: Trennlinien liegen in kritischen oder sichtbaren Bereichen | Schlechte Ausrichtung der Gussform, ungeplante Geometrie |

|

| Blasen und Hohlstellen: Lufteinschlüsse im Inneren oder an der Oberfläche | Schlechte Entlüftung, Feuchtigkeit, ungleichmäßige Abkühlung |

|

| Fließlinien: Wellenförmige Streifen oder Linien auf der Oberfläche | Niedriges Tempo/Temperatur, abrupte Geometrie |

|

| Brandflecken: Dunkle oder gelbe Markierungen durch eingeschlossene Gase am Ende einer Strömung | Hohe Geschwindigkeit, schlechte Entlüftung, heiße Schmelze |

|

| Einfallstellen: Sichtbare Vertiefungen oder Grübchen in der Oberfläche durch ungleichmäßiges Abkühlen | Unsachgemäßes Design der Form

Dicke Bereiche, geringe Packung, schlechte Kühlung |

|

| Oberflächendelamination: Ablösen der oberen Schicht des Formteils, wodurch darunter liegende Schichten freigelegt werden. | Unverträgliche Materialien, Kontamination |

|

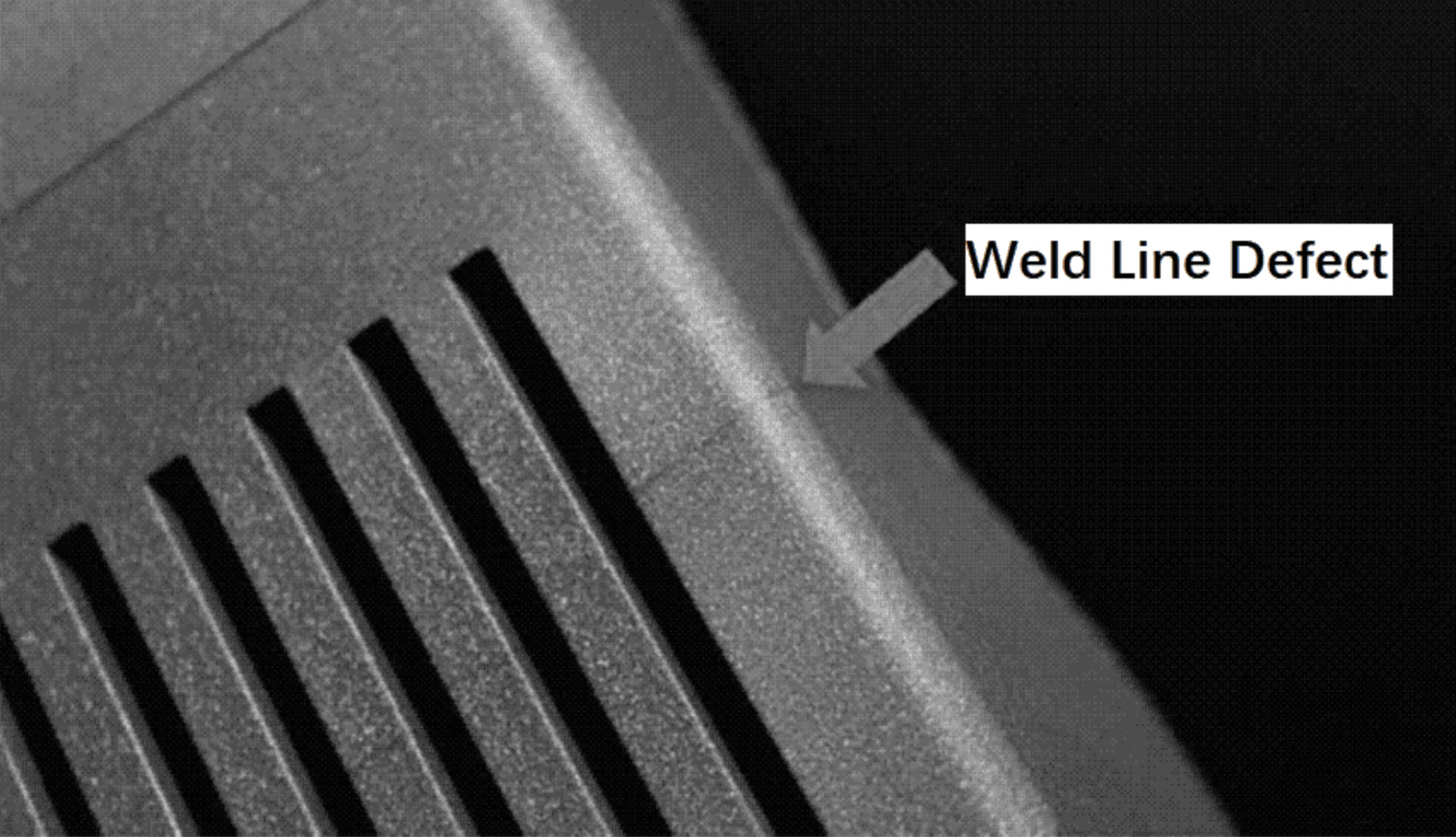

| Bindenähte (Stricklinien): Sichtbare Nähte an den Schmelzfronten | Unterbrochener Durchfluss, geringe Temperatur, schlechte Entlüftung |

|

| Verformung: Eine Verformung des Teils durch ungleichmäßiges Abkühlen oder Schrumpfung | Variierende Wandstärken, schlechte Materialauswahl |

|

| Jetting: Schlangenartige Linien durch Hochgeschwindigkeitsströmungen | Kleine Angussöffnungen, geringe Formtemperaturen, hohe Geschwindigkeiten |

|

| Vakuum-Hohlräume: Verstecke Innenräume um eingeschlossene Luft | Dicke Abschnitte, eingeschlossene Gase, geringe Drücke |

|

| Entfärbung: Unerwünschte Farbveränderung an der Oberfläche | Harzabbau, Kontamination |

|

| Spreizmarken (Silberstreifen): Silberne Streifen durch Feuchtigkeit und Kontamination | Feuchtes Harz, hohe Scherkräfte, schlechte Trocknung |

|

Konstruktionsbedingte Spritzgussdefekte

Defekte, die durch Fehler bei der Konstruktion der Form bedingt werden, ergeben sich meist aus unzureichendem Werkzeugbau oder unzureichender Wartung der Form. Diese Ursachen erfordern oft umfangreiche, kostspielige und zeitaufwändige Korrekturen inkl. erheblicher Werkzeugmodifikationen oder vollständiger Umrüstungen. Die Lösung werkzeugbezogener Probleme durch umfassende Design-for-Manufacturing-Analysen (DfM) in der frühen Konstruktionsphase verhindert kostspielige Produktionsunterbrechungen.

Zu den primären konstruktionsbedingten Mängeln einer Form gehören:

- Kurze Schüsse

- Flash (Blitzer/Grate)

- Angussreste

- Falsche Platzierung der Trennlinie

- Blasen und Hohlräume

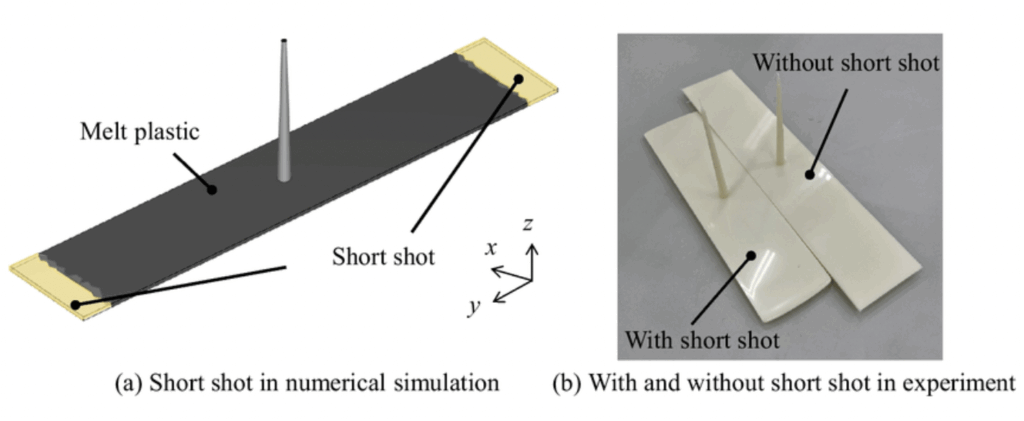

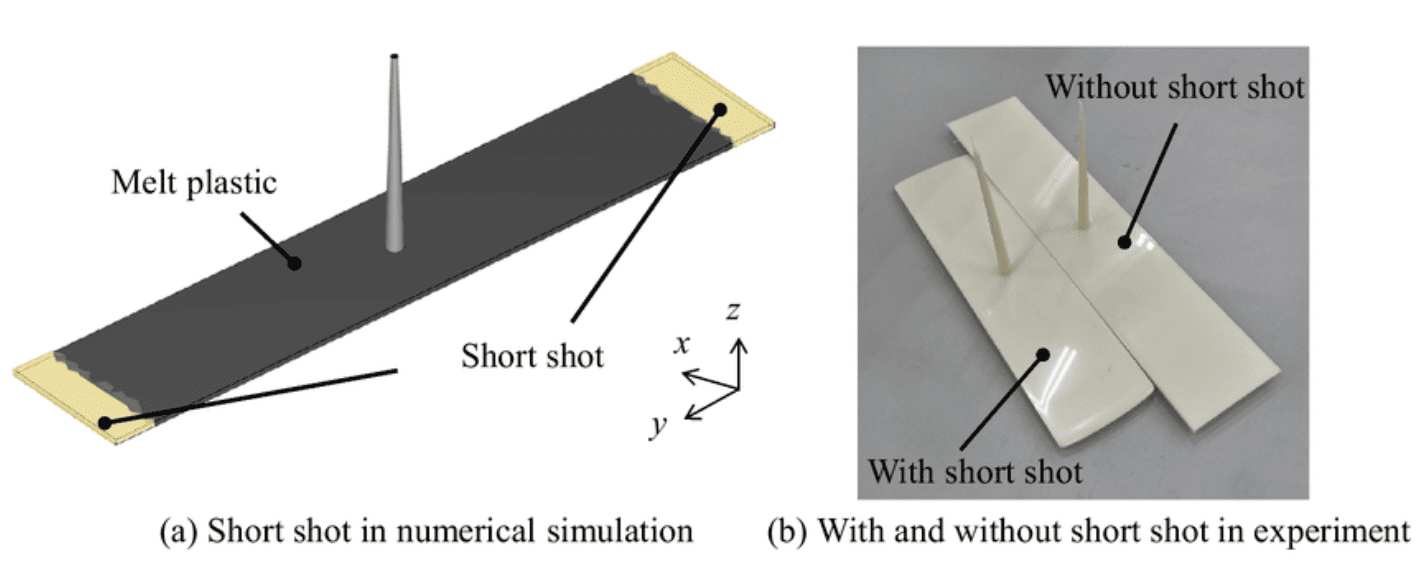

#1 Kurze Schüsse

Kurze Schüsse entstehen dadurch, dass die Kavität, der Hohlraum, der Gussform nicht vollständig gefüllt wird, und somit unvollständige Abschnitte oder gänzlich fehlende Elemente hinterlässt. Dies betrifft in der Regel dünnwandige oder weit vom Anguss entfernte Bereiche und führt zu Ausschussteilen.

Ursachen: Dünne oder zu enge Bereiche, abrupte Übergänge, lange Strömungswege, ungünstige Angussplatzierung, niedriges Einspritzdruck, schnelles Abkühlen.

Design-Korrekturen:

- Halten Sie die Wandstärken konstant und ≥0,8 mm, es sei denn, ihr Harz unterstützt dünnere Wandstärken.

- Nutzen Sie Radien und glatte Übergänge statt scharfer Kanten, um den Fluss aufrechtzuerhalten.

- Vermeiden Sie lange, enge Pfade – fügen Sie Strömungsleiter hinzu oder passen Sie die Lage der Angussöffnungen an, um die zu durchströmende Distanz zu verringern.

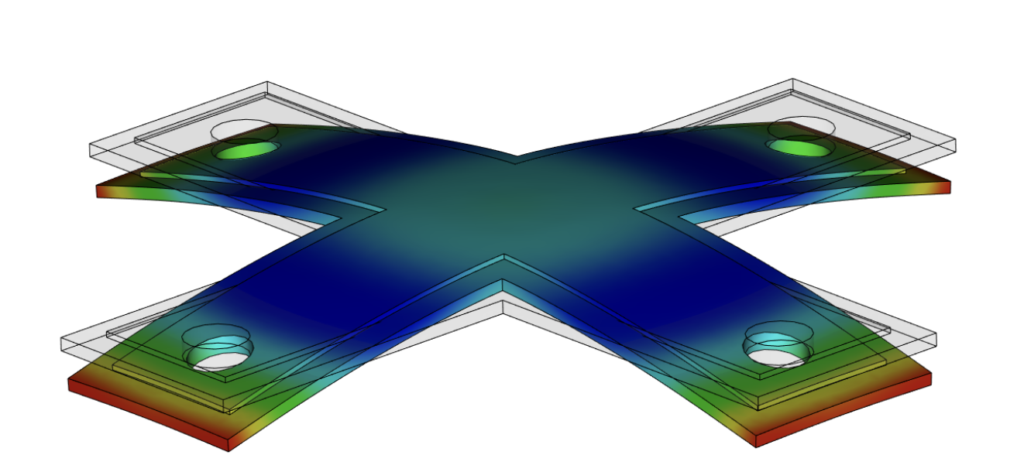

- Simulieren Sie den Durchfluss mit MoldFlow oder gleichwertigen Werkzeugen während der Validierung der Konstruktion.

- Entwerfen Sie Rippen und Dome mit passenden Füllraten; die Dicke der Rippen sollte ~60% der angrenzenden Wandstärke entsprechen.

#2 Flash (Blitzer/Grate)

Flash (Blitzer) entstehen, wenn der Kunststoff in die Lücken der Gussform kriecht, was dann dünne flossenartige Rückstände an Trennlinien, Auswurfstiften oder Angussöffnungen erzeugt.

Diese sind oft nur kosmetischer Natur, können aber dennoch eine Nachbearbeitung erforderlich machen oder sogar zu Problemen mit Toleranzen führen, wenn sie im Übermaß auftreten.

Ursachen: Übermäßiger Einpressdruck, schlechter Sitz der Form, abgenutztes Werkzeug, scharfe Übergänge an Absperrungen, übermäßig komplexe Geometrie, Stapelung von Toleranzen

Design-Korrekturen:

- Platzieren Sie die Trennlinien entfernt von scharfen Ecken und Kanten sowie kosmetisch relevanten Bereichen.

- Wenden Sie konsistente Entformungswinkel an, um enge oder nicht zueinander passende Verschlüsse zu vermeiden.

- Belassen Sie bei Übergängen an Trennlinien immer einen graduellen Übergang, um einen lokalen Druckaufbau zu vermeiden.

- Validieren Sie die Platzierung der Trennlinie bereits mit einer DFM-Überprüfung.

- Stellen Sie sicher, dass der Einspritzdruck und die Kraft der Klemme nicht die Toleranzen überschreitet.

#3 Falsche Platzierung der Trennlinie

Eine Trennlinie ist die Linie, an der sich die zwei Formhälften (Kern und Kavität) treffen. Die falsche Platzierung der Trennlinie kann zu sichtbaren Nähten oder Blitzern führen, insbesondere wenn sie funktionale oder kosmetische Merkmale kreuzen. Dies kann zu einer schlechten Passform, zusätzlichen Nachbearbeitungsschritten oder ästhetischen Defekten führen.

Ursachen: Unvollständige DFM-Analyse, nicht übereinstimmende Ausrichtung der Gussformhälften, übersehene Übergänge in der Geometrie.

Design-Korrekturen:

- Planen Sie Trennlinien frühzeitig – bevor Sie ästhetische oder funktionale Geometrien festlegen.

- Vermeiden Sie es Trennlinien über Logos, Schnappverschlüsse, Dichtflächen oder Ausrichtungsmerkmale zu führen.

- Richten Sie Trennlinien an scharfen Kanten, Rippen oder Aussparungen aus, um sie auf natürliche Art und Weise auszublenden.

- Verwenden Sie nach Möglichkeit symmetrische Trennlinien, um die Auswurfkräfte auszugleichen.

- Validieren Sie die Platzierung in der DFM-Überprüfung und bestätigen Sie die Öffnungsrichtung der Gussform.

#4 Blasen und Hohlräume

Diese treten als sichtbare Blasen oder verstecke Hohlräume auf und verringern die Festigkeit, verursachen Maßfehler oder hinterlassen Oberflächendefekte. Sie entstehen oft durch Lufteinschlüsse oder ungleichmäßiges Abkühlen. Sie können die strukturelle Integrität beeinträchtigen, die Maßhaltigkeit kompromittieren und das endgültige Erscheinungsbild beeinflussen.

Ursachen: Feuchtigkeit im Harz, schlechte Entlüftung, plötzliche Dickenänderung, uneinheitliche Wandgestaltung, Materialien mit hohen Schrumpfungsraten.

Design-Korrekturen:

- Gleichbleibende Wandstärke beibehalten – Variation auf ±10% begrenzen.

- Vermeiden Sie abrupte Dick-Dünn-Übergänge; verjüngen Sie allmählich, um eine gleichmäßige Strömung und Abkühlung zu gewährleisten.

- Fügen Sie Rippen hinzu, um feste Massen zu ersetzen und eine gleichmäßige Packung zu fördern.

- Verwenden Sie Ent- und Belüftungsöffnungen in eingeschlossenen Bereichen.

- Wählen Sie ein Material mit geringen Schrumpfungswerten für dicke Geometrien (z.B. ABS statt HDPE).

- Simulieren Sie sowohl Füllung als auch Abkühlverhalten, um Bereiche zu entdecken und zu eliminieren, in denen Luft eingeschlossen werden kann.

#5 Angussreste

Angussreste sind sichtbare Bereiche oder Vorsprünge an denen der Kunststoff eingespritzt wurde. Während sie nur geringfügig sind, können Sie dennoch die Ästhetik oder die Funktionen in eng anliegenden Baugruppen beeinträchtigen.

Ursachen: Zu große Angussöffnungen, ungünstige Platzierung der Öffnungen, manuelles Trimmen, Exposition der Angussöffnunge auf kosmetisch relevanten Oberflächen

Design-Korrekturen:

- Platzieren Sie die Angussöffnungen auf kosmetisch unwichtigen oder verborgenen Oberflächen – innenliegenden Wänden, auf der Unterseite von Flanschen oder in vertieften Bereichen.

- Verwenden Sie Tunnel- oder U-Boot-Angusssysteme für die automatische Entfernung von Vorsprüngen.

- Planen Sie Methode und Lage des Trimmens bereits in der DFM-Phase.

- Integrieren Sie flache oder gerippte Elemente in der Nähe der Angussstellen, um die Angussöffnungen visuell zu maskieren.

- Legen die Oberflächenveredlung oder die Glanzstufe um den Anguss herum fest, um die Sichtbarkeit zu reduzieren.

Prozessbedingte Spritzgussdefekte

Prozessbedingte Defekte resultieren häufig aus unsachgemäßer Steuerung oder falschen Einstellungen innerhalb des Formgebungszyklus. Variablen wie der Einspritzdruck, die Einspritzgeschwindigkeit, Form-/Harztemperatur, Abkühlrate und Materialbedingungen beeinflussen signifikant das Auftreten dieser Defekte. Im Gegensatz zu konstruktionsbedingten Problemen, können prozessbedingte Probleme oft durch Anpassung in den Einstellungen der Anlagen gemindert werden – ohne aufwändige Anpassung der Gussformen.

Typische prozessbedingte Defekte umfassen:

- Fließlinien / Fließzeichen

- Brandflecken

- Verziehen

- Vakuumhohlräume

- Einfallstellen

- Bindenähte (Stricklinien)

- Jetting

- Verfärbung/Entfärbung

- Oberflächenablösung

- Spreizspuren (silberne Streifen)

Indem wir konstruktionsbedingte von prozessbedingten Defekten differenzieren, können Ingenieure effektiv die Ursachen von Defekten bestimmen, die Problemlösung beschleunigen und somit konsistent eine optimale Qualität der Formgebung erreichen.

#6 Fließlinien / Fließzeichen

Fließlinien erscheinen als Streifen oder Wellenmuster auf der Oberfläche von Formteilen. Diese visuellen Defekte zeigen sich häufig in der Nähe von Angussöffnungen, Kanten oder Bohrungen, an denen der geschmolzene Kunststoff die Richtung ändern muss und langsamer wird. Während die Verarbeitungsbedingungen oft die Hauptursache darstellen, können Fehler im Entwurf entstehende Fließlinien verstärken oder sie häufiger auftreten lassen.

Designempfehlungen:

- Halten Sie die Wandstärke gleichförmig, um einen stabilen Fluss zu gewährleisten, und die Fluktuationen in der Fließgeschwindigkeit zu reduzieren.

- Verwenden Sie allmähliche Übergänge zwischen dicken und dünnen Abschnitten, um Turbulenzen in Strömungsrichtung zu vermeiden.

- Vermeiden Sie generell abrupte Änderungen der Geometrie; runden Sie Ecken mit Kehlen ab, die mindestens der Wandstärke entsprechen.

- Positionieren Sie Angussöffnungen strategisch in dickeren Bereichen, um die Temperatur und Konsistenz der Strömung aufrechtzuerhalten.

- Vermeiden Sie dünne, weit vom Anguss entfernte Bereiche – sie kühlen schneller ab und neigen zu sichtbaren Strömungsfronten.

Dinge, die bei der Herstellung zu beachten sind:

- Eine unzureichende Temperatur der Gussform oder niedrige Einspritzgeschwindigkeiten führen zu vorzeitigem Abkühlen.

- Eine unpassende Platzierung oder Größe der Angussöffnungen kann zu einem inkonsistenten Materialfluss führen.

- Ungeeignete Entlüftung kann Luft einschließen und das reibungslose Befüllen stören.

#7 Brandflecken

Brandflecken sind ein prozessbezogener Spritzgussdefekt, der als bräunliche, gelbliche, rostartige oder schwarze Verfärbung auf der Oberfläche von Formteilen auftaucht – oft gegen Ende des Fließpfades des Materials oder um Lufteinschlüsse herum. Während er in erster Linie als ästhetischer Mangel betrachtet wird, kann der Brandfleck in schweren Fällen auf eine lokale Überhitzung hinweisen, die wiederum zu Polymerabbau und sogar strukturellen Schwächen in den betroffenen Bereichen führen kann.

Designempfehlungen:

- Lufteinschlüsse durch schlechte Entlüftung: Verbessern Sie die Kanäle oder fügen Sie zusätzliche Entlüftungsöffnungen hinzu, die es dem Gas erlauben die Form zu verlassen, bevor das Harz an diesem Punkt eintrifft.

- Übermäßige Einspritzgeschwindigkeiten oder -drücke: Reduzieren Sie die Einspritzgeschwindigkeit und -drücke leicht, um eine schnelle Kompression der Lufteinschlüsse zu vermeiden, die ansonsten zu einem Überhitzen (denken Sie an eine Fahrradluftpumpe) oder sogar einer Entzündung führen können.

- Übermäßige Schmelz- oder Formtemperaturen: Verringern Sie die Schmelztemperatur oder optimieren Sie die Zykluszeit, um einen Polymerabbau in der Nähe von Lufteinschlüssen zu vermeiden.

- Verunreinigungen oder abgebautes Material in der Form: Reinigen Sie die Innenflächen der Form und vermeiden Sie abgebautes Harz in der Form um ein Verbrennen von Rückständen zu vermeiden, das einen den Brandstellen ähnlichen Effekt erzeugt.

- Unpassende Gestaltung von Kanälen und Anschnitten: Gestalten Sie Kanäle und Anschnitte um, um sicherzustellen, dass ein glatter sauberer Fluss des Harzes möglich ist und verringern Sie damit das Risiko, dass in Totbereichen der Strömung Luft eingeschlossen wird.

Dinge, die bei der Herstellung zu beachten sind:

Wenn Brandflecken konsistent im selben Bereich eines Teils auftreten, sollten Sie den Anguss verlegen oder den Strömungsweg bzw. Fließpfad modifizieren, um zu vermeiden, dass Luft in diesem Bereich eingeschlossen wird — diese einfache Konstruktionsanpassung kann das Überhitzen und den Wärmestau erheblich reduzieren und verbrennungs- oder hitzebedingte Verfärbungen beseitigen.

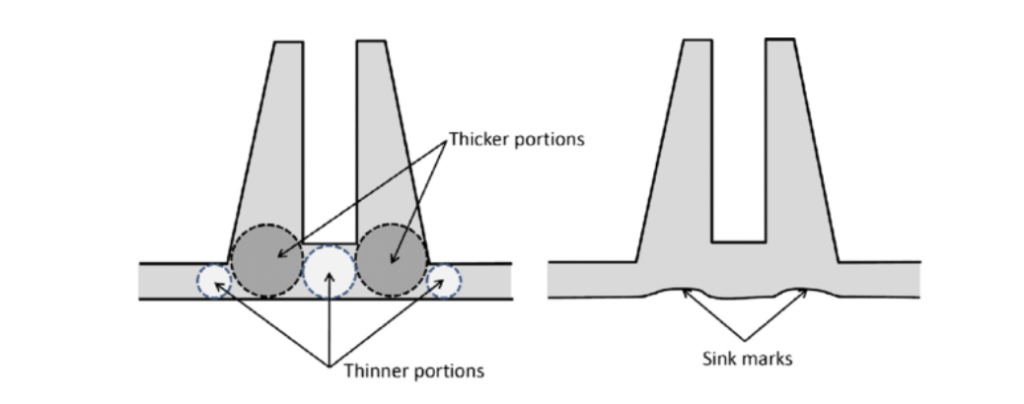

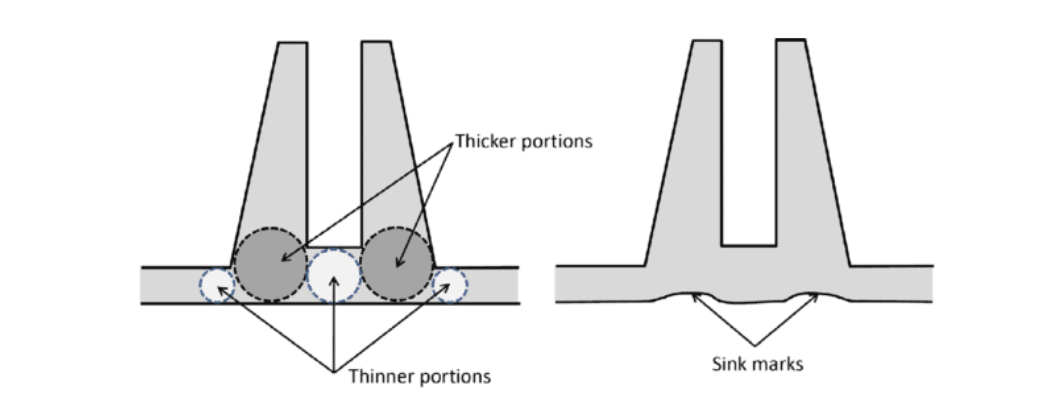

#8 Einfallstellen

Einfallstellen sind kleine Vertiefungen oder Grübchen, die sich auf der Oberfläche von Teilen ausbilden, normalerweise in dickeren Bereichen oder in der Nähe von Rippen und Bossen. Diese Defekte treten dann auf, wenn die außenliegende Oberfläche des Teils schneller abkühlt und aushärtet als innenliegendes Material, das weiter schrumpft und die Oberfläche dadurch nach innen zieht.

Designempfehlungen:

- Minimieren Sie die Wandstärke in dicken Bereichen, um eine gleichmäßige Kühlung zu fördern.

- Wenden Sie die passenden Designregeln für Rippen und Bosse an: Die Stärke von Rippen sollte nicht mehr als 50 bis 70 % der angrenzenden Wand betragen.

- Vermeiden Sie es, dicke Elemente (z.B. Bosse über Rippen) übereinander zu legen, soweit es sich irgendwie verhindern lässt.

- Entkernen Sie, wenn möglich, überschüssiges Material in dicken Abschnitten ohne die Festigkeit zu beeinträchtigen.

- Arbeiten Sie mit ihrem Hersteller zusammen, um die Positionierung der Angussöffnungen zu optimieren, und den ausreichenden Packungsdruck in entscheidenden Bereichen sicherzustellen.

- Wählen Sie Materialien wie ABS, Polycarbonat (PC), PMMA (Acryl)

Dinge, die bei der Herstellung zu beachten sind:

- Unzureichende Abkühlzeit oder ungleichmäßige Werkzeugtemperaturen können zu innerer Schrumpfung führen.

- Eine übermäßige Materialstärke in lokalen Bereichen fängt Wärme auf, was zu einem verzögerten Aushärten führen kann.

- Geringe Einspritzdrücke oder Packungsdrücke verringen die Fähigkeit Schrumpfungen auszugleichen.

- Teilkristalline Kunststoffe (wie PA, POM, PP) neigen dazu stärker zu schrumpfen, und sind anfälliger für Einfallstellen.

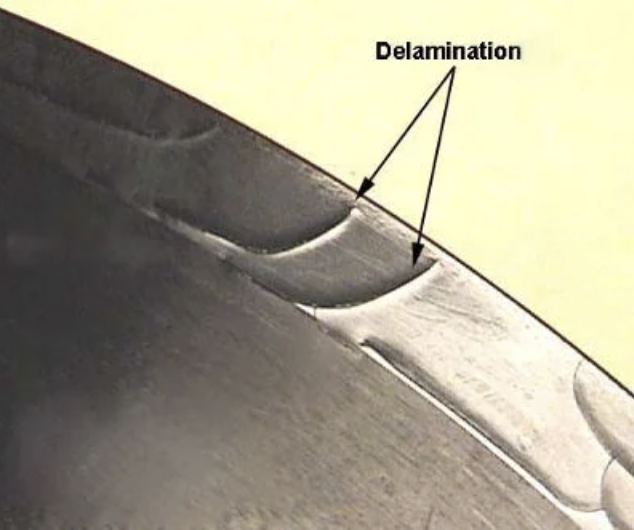

#9 Oberflächenablösung

Die Oberflächenablösung tritt als ein abblätternde oder schuppige Oberfläche auf, die durch Kontamination oder ungeeignete Materialien bewirkt wird, die die Adhäsion zwischen den Kunststoffschichten verhindert.

Designempfehlungen:

- Vermeiden Sie es, inkompatible Harze zu kombinieren oder unterschiedliche Materialien zu umspritzen.

- Nutzen Sie eine Konstruktion aus einem Material, bis die Kompatibilität für das Umspritzen geklärt ist.

- Minimieren Sie die Verwendung von Trennmitteln, die die Verklebung beeinträchtigen können.

- Stellen Sie die Materialkompabilität zusammen mit dem Zulieferer sicher, bevor Sie in den Prototypenbau übergehen.

Dinge, die bei der Herstellung zu beachten sind:

- Trocknen Sie hygroskopische Materialien gründlich.

- Reinigen Sie die Maschinen zwischen den Materialwechseln.

- Halten Sie Trichter, Düsen und Fässer sauber, um Kontaminationen zu vermeiden.

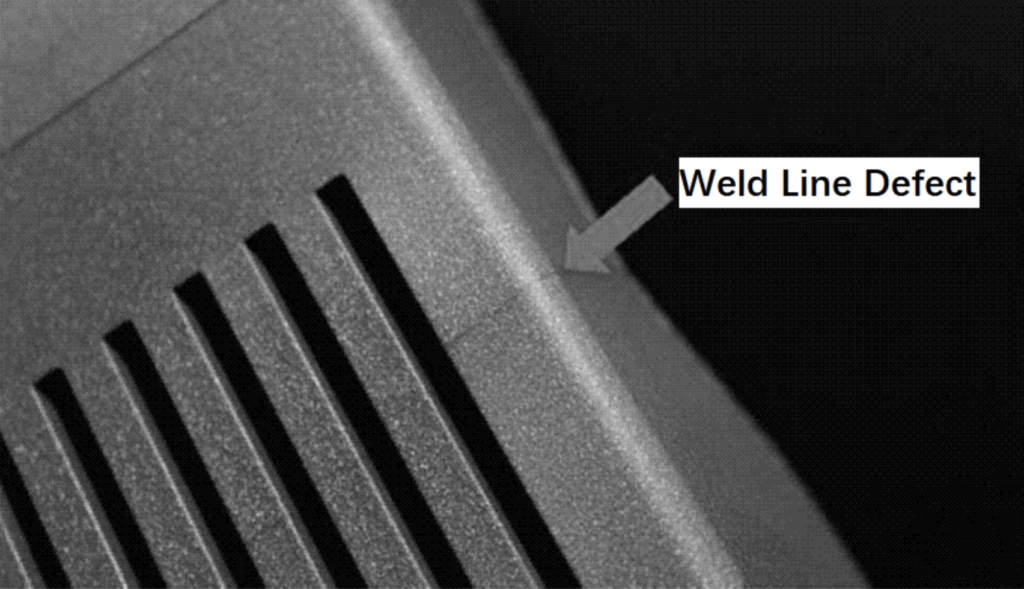

#10 Bindenähte (Stricklinien)

Bindenähte (bzw. Stricklinien) treten dann auf, wenn zwei geschmolzene Fronten aufeinanderstoßen, sich aber nicht mehr vollständig verbinden, und eine entsprechende sichtbare Nahtstelle oder strukturelle Schwäche hinterlassen.

Dieser Defekt tritt häufig bei Teilen mit komplexen Geometrien, einer Vielzahl an Anschnitten oder Merkmalen auf, die das Einströmen des Kunststoffes unterbrechen (z.B. Bohrungen, Bosse oder Rippen).

Designempfehlungen:

- Minimieren Sie die Anzahl der Strömungsfronten, indem Sie die Geometrie vereinfachen und Hindernisse reduzieren.

- Platzieren sie Anschnitte so, dass die Zusammenflüsse in Bereichen ohne hohe Belastungen auftreten.

- Nutzen Sie Rippen oder Bosse in der Nähe der Linien, um die mechanische Festigkeit zu verbessern.

- Vermeiden Sie Bohrungen, Einsätze oder abrupte Wechsel in der Geometrie, die die Strömung unnötig aufteilen.

Dinge, die bei der Herstellung zu beachten sind:

- Erhöhen Sie die Temperatur von Werkzeug und Schmelze, um die Verbindung der Fließfronten zu verbessern.

- Passen Sie die Einspritzgeschwindigkeit an, um das Aushärten in den Konvergenzzonen zu verzögern.

- Verbessern Sie die Entlüftung um die Positionen möglicher Bindenähte herum.

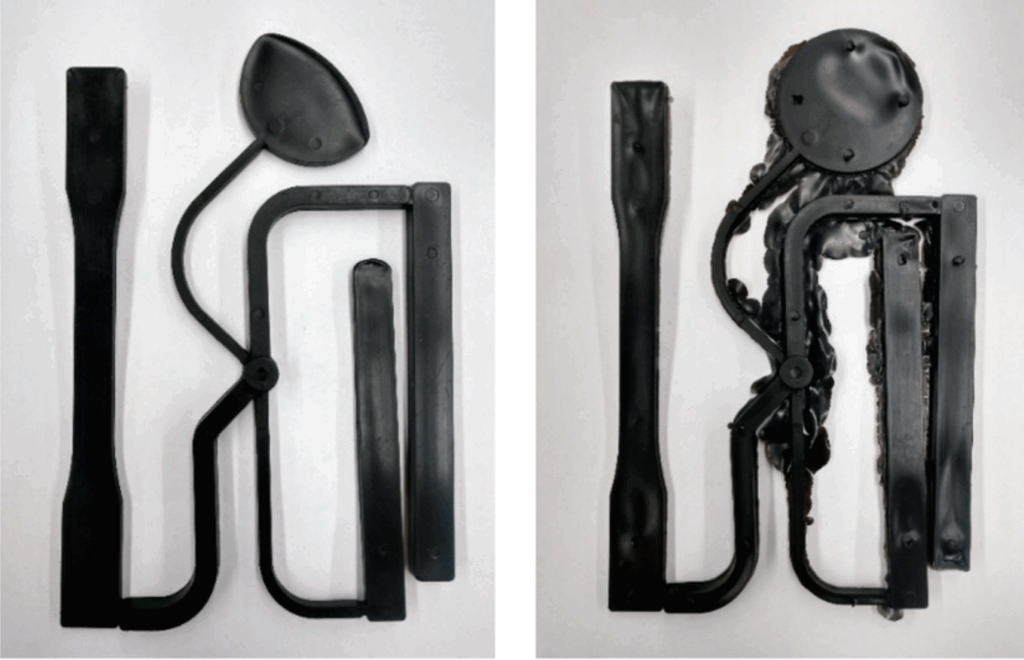

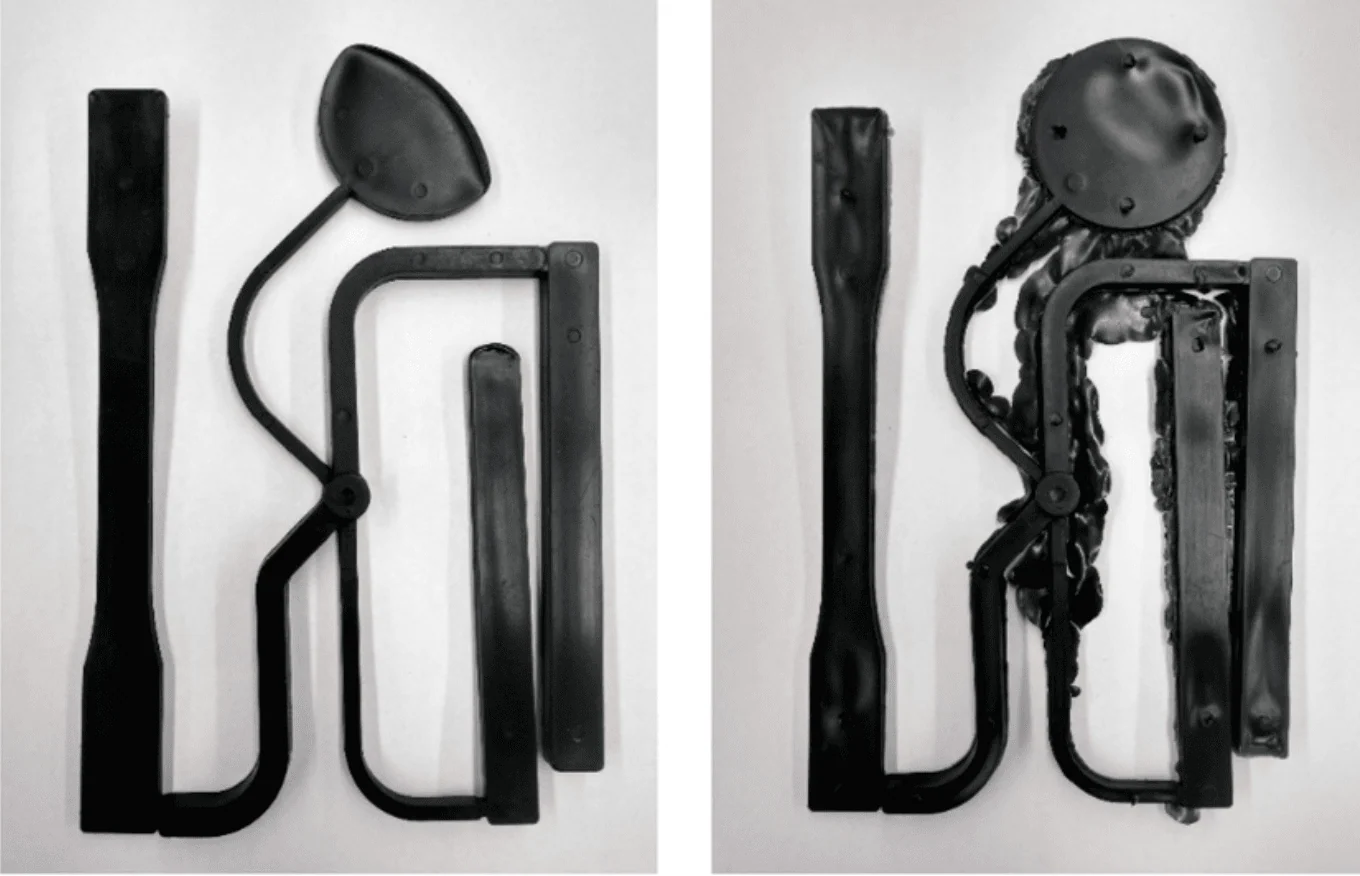

#11 Verziehen

Das Verziehen bezieht sich auf ein sichtbares Verbiegen, Verdrehen oder Krümmen des Formteils. Es passiert, wenn verschiedene Abschnitte des Teils ungleichmäßig abkühlen und schrumpfen, was zu inneren Spannungen führt, die seine Form verzerren.

Designempfehlungen:

- Nutzen Sie gleichförmige Wandstärken in der gesamten Konstruktion, um eine gleichmäßigere Kühlung zu gewährleisten.

- Vermeiden Sie große, flache Oberflächen ohne Rippen oder Kurven – sie neigen eher zu Verformungen.

- Fügen Sie Stützstrukturen wie Rippen hinzu, um das Verziehen zu reduzieren und die Teile dennoch leicht zu halten.

- Wählen Sie Materialien (wie gefüllte Harze) mit geringen Schrumpfungsraten für eine bessere Form- und Maßbeständigkeit.

- Verringern Sie scharfe Übergänge zwischen dicken und dünnen Wänden um unterschiedliche Abkühlraten zu vermeiden.

Dinge, die bei der Herstellung zu beachten sind:

- Balancieren Sie die Verteilung der Kühlkanäle aus.

- Verwenden Sie temperaturgesteuerte Werkzeugkreisläufe in der Gussform, um Unterschiede in der Kühlrate auszugleichen.

- Verringern Sie die Temperatur der Gussform und erhöhen Sie den Packungsdruck wo möglich.

#12 Jetting

Jetting erzeugt schlangenartige Oberflächendefekte, die durch Hochgeschwindigkeitsströmungen in der Schmelze verursacht werden. Diese treten in einen Hohlraum ein und kühlen ab, bevor sie mit dem umgebenden Material verschmelzen.

Dieser Defekt beeinflusst nicht nur die Ästhetik des Formteils, sondern kann dabei auch lokal geschwächte Bereiche erzeugen, die durch die unvollständige Verbindung Materialschichten entstehen.

Designempfehlungen:

- Nutzen Sie sich überlappende oder fächerförmige Anschnitte, um die Strömungsgeschwindigkeit beim Eintritt zu vermindern.

- Entscheiden Sie sich für weichere Übergänge zwischen Wandabschnitten und vermeiden Sie scharfe Kanten.

- Nutzen Sie allmähliche Übergänge an Kehlen oder Einlässen und reduzieren Sie somit die Sprünge in den Wandstärken.

- Verringern Sie die anfängliche Füllrate während des Prototypenbaus, um das Strömungsverhalten abzuwägen.

Dinge, die bei der Herstellung zu beachten sind:

- Verringern Sie die Einspritzgeschwindigkeit zu Beginn des Zyklus.

- Erhöhen Sie die Temperatur der Form, um eine bessere Verschmelzung zu unterstützen.

- Optimieren Sie die Maße der Anschnitte, um die Wirkung des Aufpralls zu verringern.

#13 Vakuumhohlräume

Vakuumhohlräume sind innenliegende Lufteinschlüsse in einem Teil. Obwohl sie nicht immer sichtbar sind, können sie die strukturelle Integrität schwächen.

Designempfehlungen:

- Vermeiden Sie dicke, massive Querschnitte. Nutzen Sie ausgehöhlte Formen, wo möglich.

- Fügen Sie Merkmale mit Merkmalen einer Kernbohrung oder innenliegende Kanäle hinzu, um die gesamte Materialmenge zu mindern.

- Planen sie Entlüftung dort ein, wo Lufteinschlüsse wahrscheinlich sind.

- Wenn innenliegende Hohlräume entscheidend sind, dann fordern Sie eine Mikro-CT oder Probenschnittprüfung an.

Dinge, die bei der Herstellung zu beachten sind:

- Verbessern Sie die Formentlüftung und verwenden Sie bei Bedarf gas-gestütztes Einspritzen.

- Passen Sie den Packungsdruck und die Haltezeit an, um eingeschlossene Luft besser zu entfernen.

- Nutzen Sie langsamere Einspritzgeschwindigkeiten, um Luft besser entweichen zu lassen.

#14 Verfärbung/Entfärbung

Die Verfärbung ist eine unerwünschte Farbveränderung des Formteils, die oft auf einen Abbau des Harzes, eine Kontamination oder inkonsistente Farbstoffe zurückzuführen ist.

Designempfehlungen:

- Nutzen Sie stabile, gut getestete Farbstoffe mit hoher Wärmebeständigkeit.

- Vermeiden Sie den Entwurf von Teilen mit häufigen Farbübergängen.

- Spezifizieren Sie klare RAL oder Pantone Farbtöne sowie Masterbatchverhältnisse in der Dokumentation möglichst eindeutig.

- Beschränken Sie komplexe Bereiche mit Multimaterialien, wenn die Farbkontrolle entscheidend ist.

Dinge, die bei der Herstellung zu beachten sind:

- Halten Sie das richtige Temperaturprofil im Fass ein.

- Reinigen Sie Schnecke und Zylinder zwischen den unterschiedlichen Farbchargen.

- Nutzen Sie geeignete Dosiergeräte für Farbstoffe oder das Masterbatch.

#15 Spreizspuren (silberne Streifen)

Spreizspuren sind silbrige Streifen auf der Oberfläche, die in der Regel in der Nähe von Angussöffnungen auftreten. Sie entstehen durch Feuchtigkeit, Kontamination oder übermäßige Scherkräfte im Harz.

Designempfehlungen:

- Vermeiden Sie abrupte Übergänge oder scharfe Kanten in der Nähe von Angussöffnungen.

- Fügen Sie Raum zur Entlüftung um die Angussöffnungen hinzu, damit die Feuchtigkeit austreten kann.

- Wählen Sie Materialien mit einer geringen Feuchtigkeitsabsorptionsrate oder achten Sie in der Beschaffung auf Trocknungsprotokolle.

Dinge, die bei der Herstellung zu beachten sind:

- Trocknen Sie hygroskopische Materialien wie PA, PC und ABS vor.

- Verringern Sie die Einspritzgeschwindigkeit, um die Scherkräfte zu minimieren.

- Reinigen Sie Trichter und Trocknerfilter regelmäßig.

#16: Kontamination

Kontaminationen treten auf, wenn Fremdstoffe während der Verarbeitung in die Schmelze eingebettet werden. Diese Defekte treten oft als dunkle Flecken, Streifen oder unerwartete Einschlüsse in der Teiloberfläche auf – und in manchen Fällen beeinflussen sie dadurch auch die Festigkeit und Maßhaltigkeit der Teile.

Die Verunreinigungen gelangen in der Regel durch schlechte Materialhandhabung, unsachgemäße Werkzeug- und Anlagenwartung und oder durch verschleißbedingte Bruchstücke oder Abrieb in den Prozess.

Designempfehlungen:

- Vermeiden Sie unnötige Materialwechsel oder Farbänderungen.

- Begrenzen Sie die Tiefe von Rippen oder schmalen Elementen, in denen sich Kontaminierungen fangen und ansammeln können.

- Fügen Sie Entformungsschrägen zu innenliegenden Elementen hinzu, um eine bessere Strömung und Materialentfernung zu gewährleisten.

- Spezifizieren Sie konsistente Harze über das gesamte Teil hinweg, um Reinigungszyklen und Spülzeiten zu verringern.

- Verwenden Sie interne Qualitätsprüfungen (z. B. Rückverfolgbarkeit von Materialchargen) bei Konstruktionen, die enge Toleranzen oder visuelle Präzision erfordern.

Dinge, die bei der Herstellung zu beachten sind:

- Reinigen Sie Trichter, Fässer und Schneckenbaugruppen regelmäßig, um Ansammlungen von Kontaminationen zu vermeiden.

- Lagern Sie die Harze in verschlossenen, trockenen Behältern, um Staub- und Feuchtigkeitsansammlungen zu verhindern.

- Spülen Sie gründlich zwischen verschiedenen Harzen oder Farbstoffen, um Kreuzkontaminationen zu vermeiden.

- Planen Sie regelmäßige Maschinenwartungen, um Werkzeugverschleiß zu erkennen und zu beheben.

- Sorgen Sie für eine saubere, ölfreie Produktionsumgebung, um das Kontaminationsrisiko in der Luft zu verringern.

Spritzgussdefekte und die Auswirkung nach Schwere und Kosten

| Art des Defekts | Strukturelle Auswirkungen | Kosmetische Auswirkung | Produktionsrisiko | Typischer Kostenanstieg |

| Kurze Schüsse | Hoch | Mittel | Hoch | ↑↑ (Teil abgelehnt) |

| Flash (Blitzer/Grate) | Niedrig | Mittel | Niedrig | → (Trimmen erforderlich) |

| Falsche Platzierung der Trennlinie | Mittel | Mittel | Mittel | ↑ (Umarbeitung der Form) |

| Blasen & Hohlräume | Mittel | Mittel | Mittel | ↑ (Formumbau/Prozessanpassung) |

| Angussreste | Niedrig | Mittel | Niedrig | → (Anpassung Anguss und Nachbearbeitung) |

| Fließlinien / Fließzeichen | Niedrig | Hoch | Niedrig | → (Anpassung im Prozess) |

| Brandflecken | Mittel | Hoch | Mittel | ↑ (Optimierung des Prozesses) |

| Einfallstellen | Mittel | Hoch | Mittel | ↑ (Umgestaltung der Form) |

| Oberflächenablösung (Delamination) | Hoch | Mittel | Hoch | ↑↑ |

| Bindenähte | Mittel | Mittel | Mittel | → |

| Verziehen | Hoch | Hoch | Hoch | ↑↑ (Form neu ausarbeiten oder verschrotten) |

| Jetting | Mittel | Hoch | Mittel | ↑ |

| Vakuumhohlräume | Hoch | Niedrig | Mittel | ↑ (Umgestaltung der Form) |

| Verfärbung/ Entfärbung | Niedrig | Hoch | Niedrig | → |

| Spreizspuren | Niedrig | Hoch | Niedrig | → (Trocknungsanlage / Anpassung der Parameter) |

Beim Vermeiden von Defekten im Spritzguss geht es nicht nur um technische Präzision – es geht auch um die Zusammenarbeit mit Partnern, die Probleme antizipieren können bevor sie akut werden

Sind Sie bei Ihrem Projekt auf Spritzgussdefekte gestoßen?

Teilen Sie Ihre Erkenntnisse mit uns in der Xometry Pro community. Ihre Geschichte könnte einem anderen Ingenieur dabei helfen, besser, schneller und intelligenter zu konstruieren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)