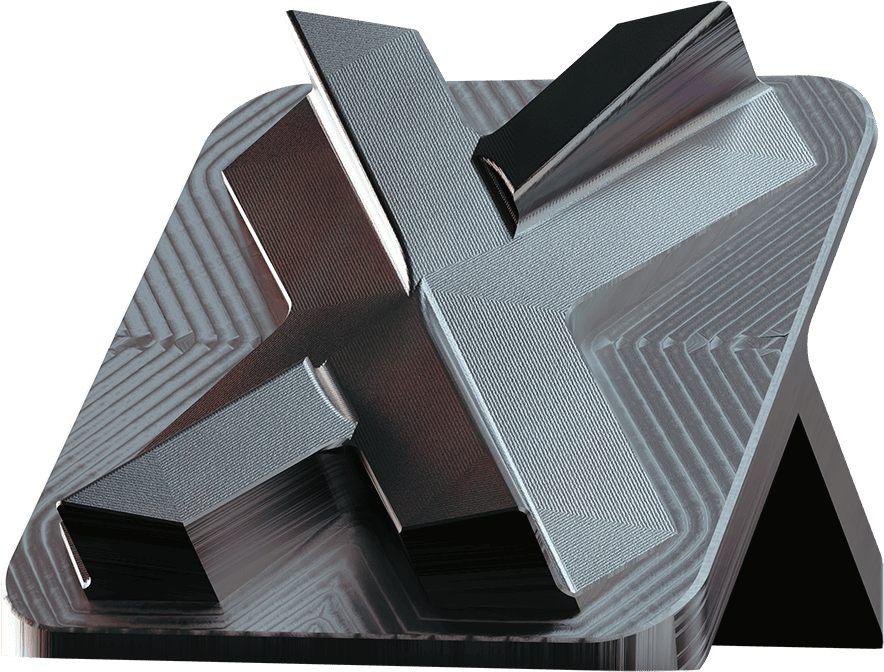

Nella produzione tradizionale e in quella additiva, le fasi di progettazione e produzione sono spesso l’obiettivo principale. Tuttavia, i prodotti finali, siano essi macchine industriali o dispositivi elettronici, spesso richiedono una post-elaborazione per migliorarne l’aspetto o le caratteristiche di durabilità.

La post-elaborazione nella produzione tradizionale comprende la lavorazione, la lucidatura e il rivestimento per levigare le superfici, rimuovere il materiale in eccesso o applicare finiture protettive. La produzione additiva utilizza metodi specifici come la rimozione dei supporti, la levigatura superficiale, la verniciatura spray e la polimerizzazione. Ad esempio, le stampe 3D in resina richiedono la luce UV o la polimerizzazione al calore per solidificarsi e migliorare le loro proprietà meccaniche.

Ma quale impatto ha la post-elaborazione sulla precisione dimensionale delle parti? La parte si espanderà o si contrarrà? Queste sono domande fondamentali da considerare quando si realizza un modello 3D per garantire che la parte soddisfi le specifiche di progettazione, funzioni e si adatti correttamente.

Tecniche di post-elaborazione comuni nella produzione

Nella progettazione, la post-elaborazione è importante poiché migliora l’estetica e la funzionalità della parte. Ciò implica anche un’influenza sulla precisione dimensionale. Esistono diversi metodi tipici di post-elaborazione utilizzati nella lavorazione CNC, nella fabbricazione di lamiere e nella stampa 3D:

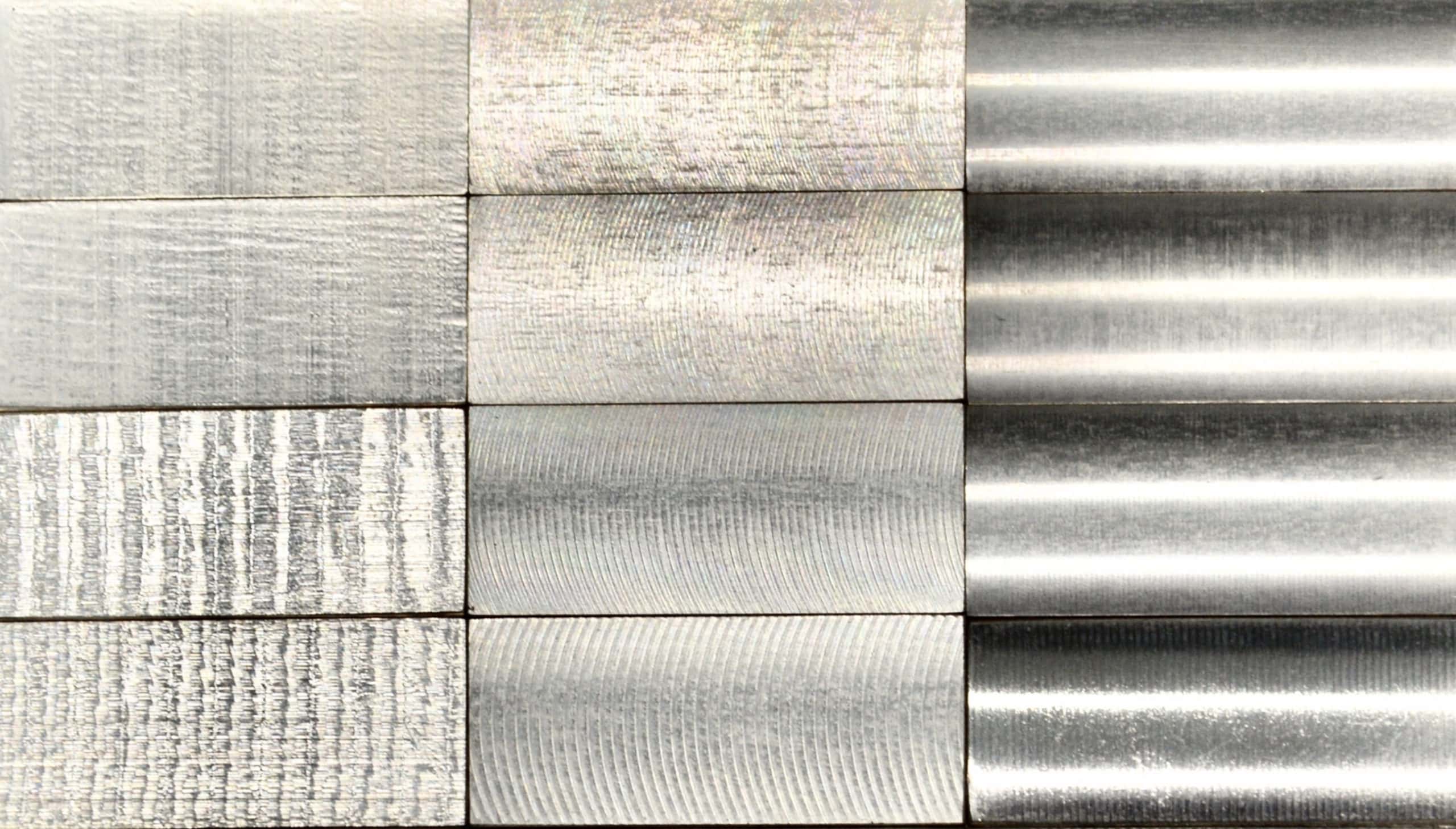

- Sabbiatura: questa tecnica utilizza un flusso ad alta pressione di piccole perle, solitamente in vetro o plastica, dirette sulla superficie del pezzo, rimuovendo eventuali difetti e uniformando il tutto. Il processo può smussare leggermente gli spigoli vivi, modificando così le dimensioni, in particolare dove abbondano dettagli complessi.

- Elettrolucidatura: Si tratta di un processo elettrochimico che rimuove strati molto sottili d’acciaio, garantendo superfici lucenti dopo la pulizia. Tuttavia, questa tecnica di rimozione produce segnature e comporta minimi aggiustamenti per soddisfare i requisiti di precisione a causa delle modifiche dimensionali.

- Levigatura a vapore: la levigatura a vapore prevede di portare oggetti creati dalla stampa 3D a contatto con vapori chimici, con conseguente fusione e livellamento delle superfici esterne. Questo processo può alterare piccole caratteristiche e arrotondare gli spigoli vivi, in particolare per le parti finemente dettagliate.

- Burattatura: oltre a rimuovere le bave, la burattatura lucida anche le superfici posizionandole in contenitori vibranti dotati di componenti abrasivi. Questo processo non è adatto a parti fragili come gli spigoli vivi.

- Sabbiatura: la sabbiatura utilizza particelle ad alta velocità per pulire le superfici e predisporle alla verniciatura o ad altri trattamenti.

- Verniciatura a polvere: le polveri secche vengono applicate elettrostaticamente su un oggetto che verrà poi riscaldato per polimerizzare il rivestimento in modo che duri a lungo. Tuttavia, il processo incrementa leggermente le dimensioni e può causare problemi nell’assemblaggio di componenti.

- Placcatura: la placcatura comporta il deposito di un rivestimento metallico su una superficie per migliorarne la conduttività elettrica, la resistenza all’usura e la protezione dalla corrosione.

- Anodizzazione: l’anodizzazione, disponibile in diversi metodi (Tipo II e Tipo III sono i più comunemente usati), è un processo elettrochimico utilizzato per aumentare lo strato di ossido sulle superfici metalliche.

- Passivazione: è il processo mediante il quale le parti in acciaio inox vengono trattate per rimuovere il ferro grezzo e ottenere una migliore resistenza alla corrosione attraverso la formazione di uno strato protettivo di ossido.

- Verniciatura spray: questo processo viene utilizzato per applicare la vernice alle parti per motivi estetici e protettivi, esso può alterare leggermente le dimensioni.

In che modo le diverse tecniche di post-elaborazione incidono sulla precisione dimensionale

Quando si considera la post-elaborazione delle parti, è importante comprendere in che modo ciascuna tecnica influisca sia sulla precisione dimensionale che sulla finitura superficiale. La tabella seguente mette a confronto diversi metodi di post-elaborazione (tutti disponibili sul Motore di quotazione istantanea Xometry®), compresi i loro effetti sulla precisione dimensionale del materiale e sulla finitura superficiale che ci si può aspettare.

| Tecnica | Modifica dimensionale | Finitura superficiale | Applicazioni tipiche | Materiali con cui si applicano |

| Sabbiatura | Trascurabile | Opaca/satinata,granulosa | Finitura estetica, superficie

predisposta per rivestimenti |

Metalli, plastiche,

compositi |

| Elettrolucidatura | Lieve riduzione (0.00635 mm) | Splendente, liscia | Migliorare la resistenza alla corrosione e attenuare i micro-picchi e gli avvallamenti | Acciaio inox, Alluminio, rame |

| Levigatura a vapore | Minima riduzione (~0.023 mm) | Lucida, liscia | Miglioramento della qualità superficiale delle parti stampate in 3D | Termoplastici |

| Burattatura | Trascurabile | Finitura tipo satinato | Parti con superficie levigata | Metalli, plastiche |

| Sabbiatura | Lieve riduzione (~0.005–0.025 mm) | Finitura opaca | Preparazione della superficie per la verniciatura | Metalli, plastiche |

| Verniciatura in polvere | Aggiunta (~0.02–0.05 mm) | Opaca o lucida, colorata | Parti resistenti all’usura, estetica | Metalli, plastiche |

| Placcatura | Aggiunta (~0.005–0.025 mm) | Finitura metallica | Componenti elettrici, parti resistenti all’usura | Metalli (e.g., rame, nickel) |

| Passivazione | Trascurabile | Opaca, resistenza migliorata | Miglioramenti estetici, protezione superficiale | Acciaio inox |

| Verniciatura spray | Aggiunta (~0.02–0.1 mm) | Liscia, colorata | Miglioramento e protezione della superficie | Metalli, plastiche |

| Anodizzazione (Tipo II) | Aggiunta (~0.0025 mm) | Opaca o lucida, colorata | Resistenza alla corrosione, parti durevoli | Alluminio |

| Anodizzazione (Tipo III) | Aggiunta (~0.025 mm) | Opaca o leggermente ruvida, colorata | Applicazioni ad alta usura, componenti meccanici, resistenza alla corrosione, parti durevoli | Alluminio |

| Verniciatura a spray e lucidatura a vapore | Aggiunta (~0.012–0.25 mm); lieve riduzione (Trascurabile) | Liscia, colorata; Lucida, liscia | Combinazione di miglioramento/protezione della superficie e miglioramento della qualità per le parti stampate in 3D | Termoplastici |

| Sabbiatura e anodizzazione | Riduzione trascurabile (~0.0025–0.025 mm) | Opaca o satinata, granulosa; Opaca o lucida, colorata | Preparazione e protezione superficiale dei particolari in alluminio | Alluminio |

Regolamenti e standard per il mantenimento dell’accuratezza dimensionale durante la post-elaborazione

Ecco una breve panoramica degli standard relativi al mantenimento dell’accuratezza dimensionale durante la post-elaborazione comunemente utilizzati in Europa, Regno Unito e Turchia:

| Standard | Uso | Obiettivo | Esempio di applicazione |

| ISO 2768 | Stabilisce tolleranze generali per quote lineari, quote angolari e tolleranze geometriche nelle parti metalliche non associate | Garantire la coerenza delle dimensioni durante i diversi processi di produzione e le fasi di post-produzione | Indicazione a disegno delle tolleranze medie per un albero metallico lavorato al CNC con un diametro di 50 mm come “ISO 2768-m” |

| ISO 1101 | Imposta i limiti consentiti per le variazioni nella geometria della parte, concentrandosi sulle tolleranze di forma e posizione | Garantire che i componenti soddisfino gli standard geometrici nonostante le modifiche dimensionali durante le operazioni di finitura | Specifica di perpendicolarità: ⊥ 0,1 ISO 1101 per il quale un foro rimanga all’interno di una zona di tolleranza di 0,1 mm rispetto a un dato piano di riferimento |

| ASME Y14.5 | Descrive come le tolleranze dimensionali GD&T specificano le variazioni consentite nelle dimensioni e nelle forme delle parti utilizzando verifiche come il controllo della posizione | Garantire uniformità ed elevata precisione durante e dopo la produzione | Utilizzo del simbolo di tolleranza di posizione sul disegno: Posizione: Ⓟ 0.2 | ⌀10 | A B C* |

| ASTM D618 | Descrive la pratica per il condizionamento della plastica a scopo di test dopo lo stampaggio per testare gli effetti di lisciatura termica o chimica | Garantire l’accuratezza dimensionale condizionando i campioni per l’equilibrio prima di ulteriori operazioni | Condizionamento di campioni di plastica per 48 ore a 50°C, quindi 96 ore a 23°C con 50% di umidità relativa prima della lisciatura chimica |

*Il centro del foro deve rientrare in una zona di 0,2 mm di diametro attorno ai riferimenti “A”, “B” e “C” in modo da poter ottenere un assemblaggio accurato durante la post-elaborazione.

Strumenti e tecnologie per il monitoraggio e il controllo delle modifiche dimensionali

Il monitoraggio/controllo delle modifiche dimensionali durante la post-elaborazione richiede strumenti/tecnologie accurati. Alcune soluzioni chiave includono:

- Macchine di misura a coordinate (CMM): queste macchine utilizzano una sonda per misurare con precisione le forme fisiche di un oggetto. Sono utili per controllare le misurazioni e rilevare eventuali deviazioni dalle specifiche di progettazione. Eccellono in precisione, spesso ottenendo misurazioni dell’ordine dei micrometri (0,001 mm), superando di gran lunga la precisione tipica dei calibri digitali, che è di circa 0,01 mm.

- Laser scanner: i laser scanner forniscono misurazioni senza contatto. Generano modelli 3D di parti ad alta risoluzione che vengono poi confrontati con i progetti CAD per accertare eventuali modifiche dimensionali.

- Comparatori ottici: questi dispositivi proiettano il profilo di una parte su uno schermo e consentono il confronto visivo rispetto agli standard preimpostati. Sono molto utili per monitorare le variazioni dimensionali in parti piccole e complesse.

- Calibri e micrometri digitali: per misurazioni rapide e precise, i calibri e i micrometri digitali forniscono un’eccellente precisione quando si tratta di misurare lunghezze o spessori, fondamentale per il controllo di qualità.

- Tester di rugosità superficiale: determinano la qualità della finitura superficiale identificando i cambiamenti che potrebbero influire sulla precisione dimensionale derivanti da pratiche come la levigatura o la lucidatura attraverso la post-elaborazione.

Come riflettere le tolleranze sui disegni tecnici

- Per rispecchiare i processi di finitura, come l’anodizzazione, sui disegni tecnici, è necessario indicare le tolleranze post-trattamento per ogni specifica esigenza del cliente (es. Anodizzazione dura 50μm).

- Specificare chiaramente sul disegno che le tolleranze sul disegno sono post-trattamento.

- Per trattamenti sottili (<10 µm), spesso è possibile garantire le tolleranze finali. Per eventuali trattamenti di spessore superiore ai 10 µm, si consiglia di coprire alcune superfici per evitare cambiamenti dimensionali imprevedibili post-trattamento (ad esempio fori filettati sui profili per garantire che rimangano funzionali ed entro la tolleranza e dopo l’applicazione di uno spesso strato di anodizzazione).

- Aggiungere eventuali simboli di finitura superficiale (rugosità) e tolleranze specifiche (lineari o geometriche) che garantiranno che la parte soddisfi i suoi requisiti funzionali.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)