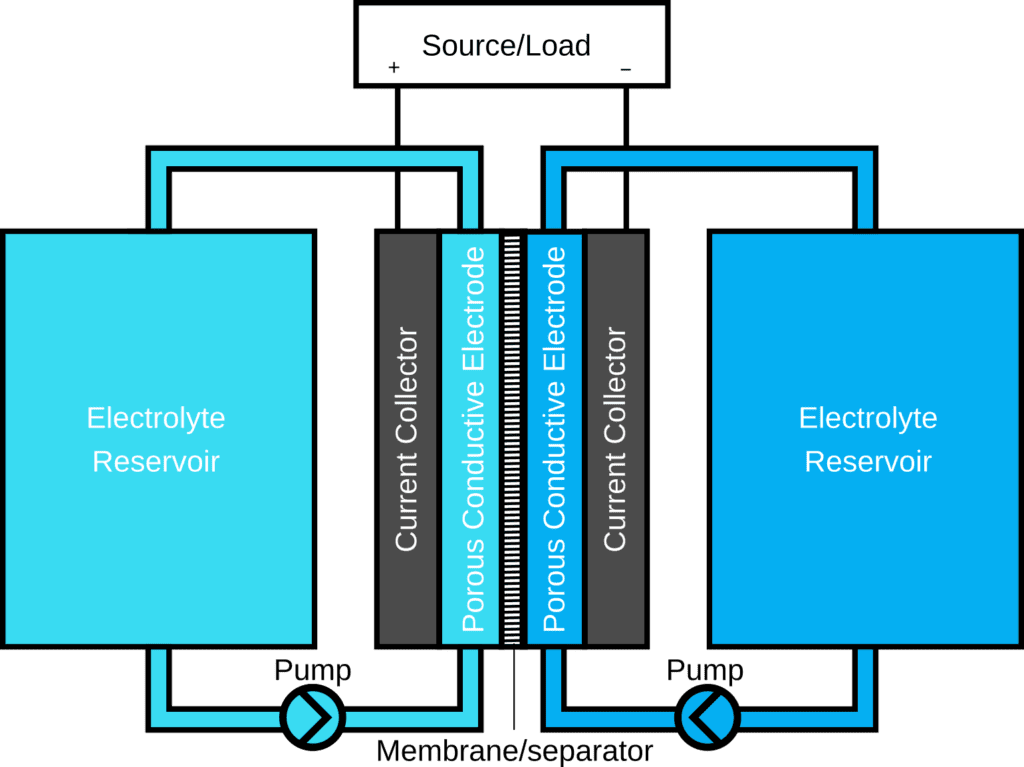

En el FBRC, nos interesan las baterías de flujo por su potencial para ser formas baratas, seguras y sostenibles de almacenar energía renovable. Hemos demostrado que es posible desarrollarlas con recursos mínimos en laboratorios de aficionados, como laboratorios caseros y laboratorios hacker. Este bajo coste de I+D es posible gracias a su construcción relativamente sencilla y a sus electrolitos a base de agua, en comparación con las baterías de iones de litio, por ejemplo, que requieren instalaciones mucho más costosas tanto para su desarrollo como para su producción.

Al ayudar a que esta tecnología sea accesible y adoptar un enfoque de desarrollo de código abierto, esperamos que la innovación en las baterías de flujo pueda acelerarse. En última instancia, esperamos producir los diseños y prototipos iniciales de una batería de flujo operativa, publicada bajo una licencia de código abierto que permita su uso comercial.

Para conseguirlo, sin embargo, necesitamos poder probar con precisión las propiedades intrínsecas de estas pilas a pequeña escala. Por eso nos propusimos crear un kit de desarrollo que permitiera realizar pruebas de investigación reproducibles y utilizarlas en la enseñanza.

De los espacios para hackers a las piezas de alta precisión: diseño de una batería de flujo de código abierto

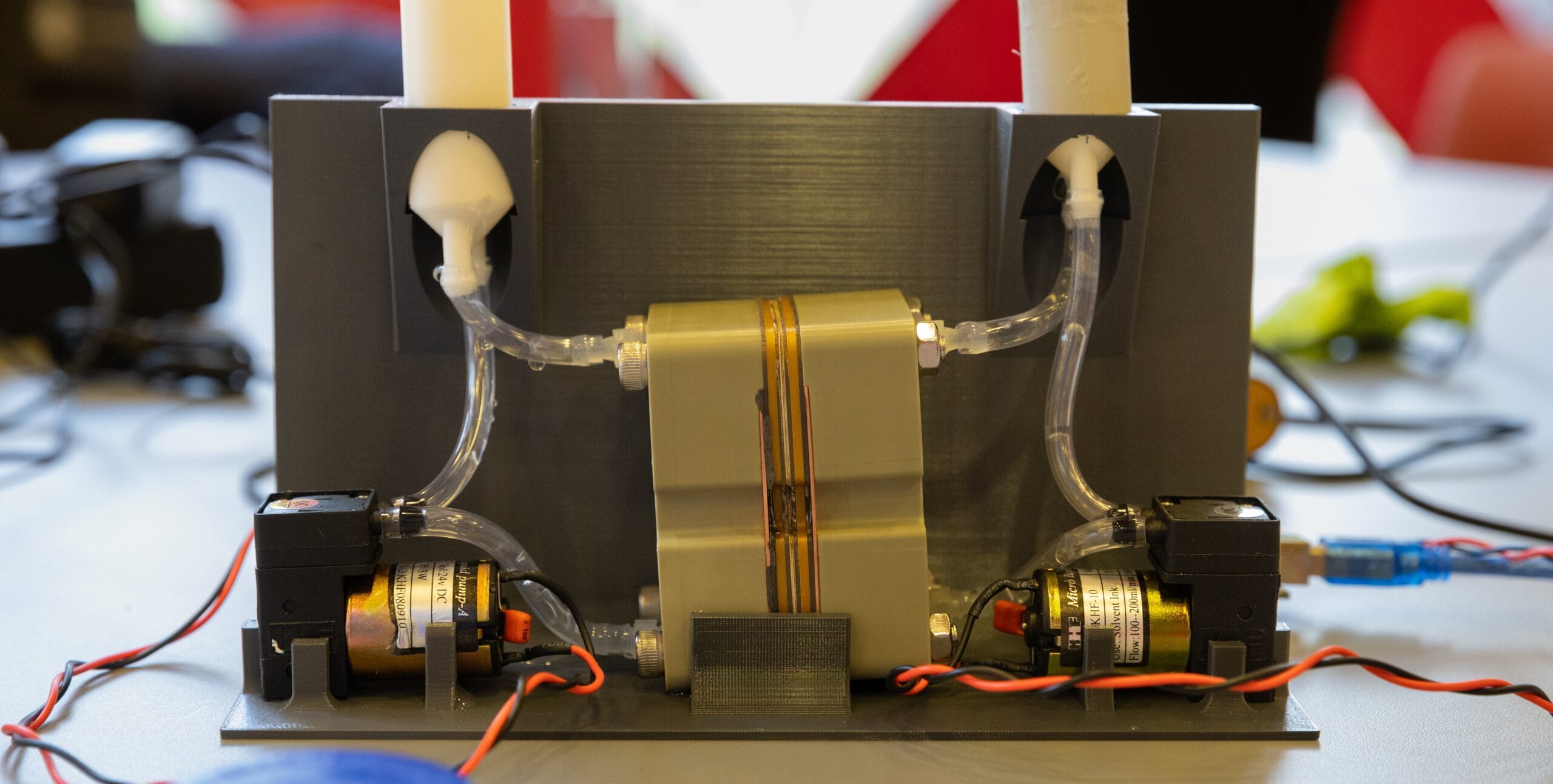

Nuestro equipo se conoció inicialmente a través de Internet, tropezando con los blogs de los demás, y dio la casualidad de que todos vivíamos en distintos países de la UE. Nuestro proceso de desarrollo se ha distribuido geográficamente: yo diseñaba las piezas en Francia, Josh las fabricaba en Lili’s Proto Lab, en los Países Bajos, y luego se las enviaba a Daniel, en España, para pruebas experimentales. Esto funcionó bastante bien para la creación inicial de prototipos con impresión FDM.

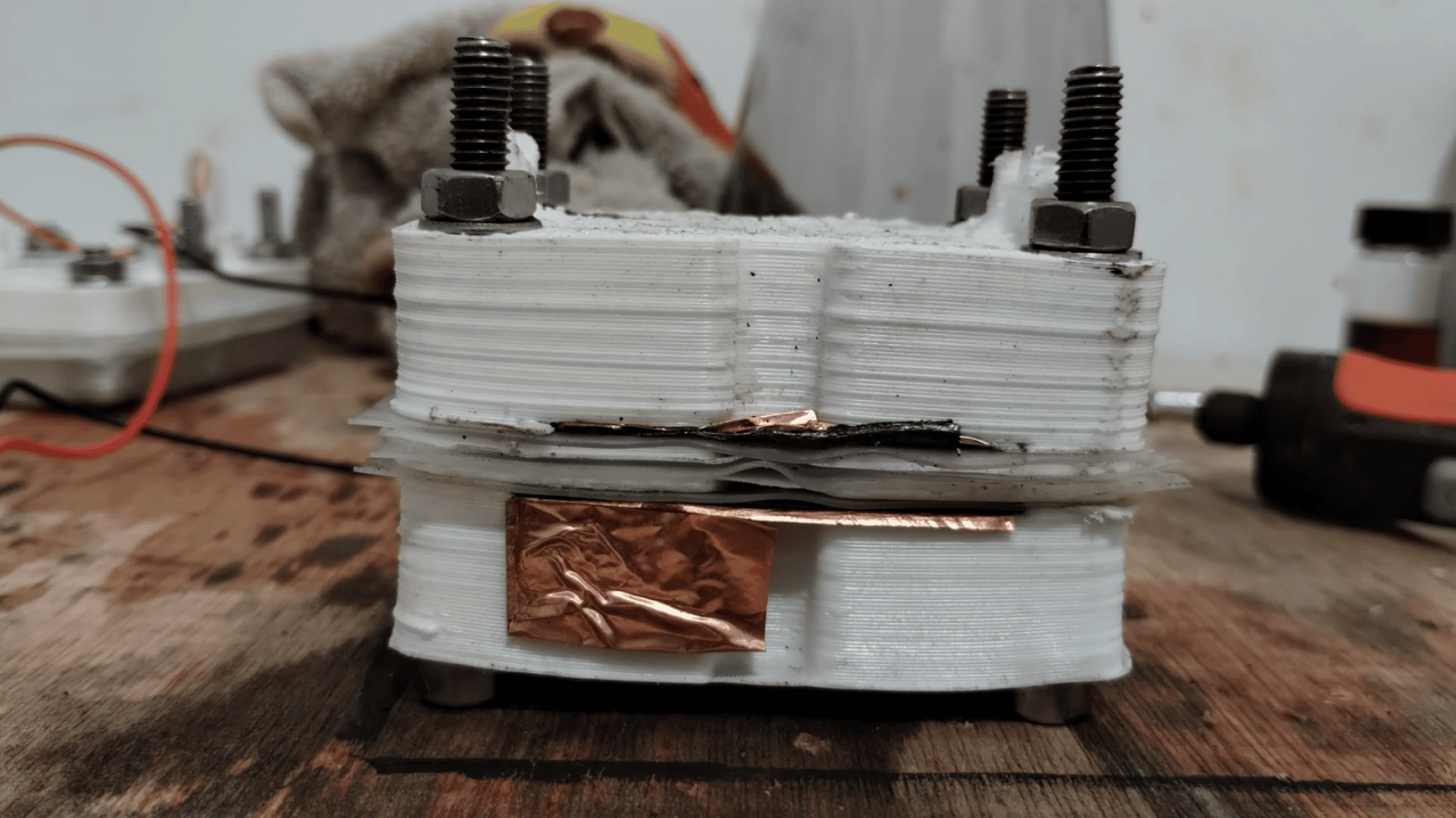

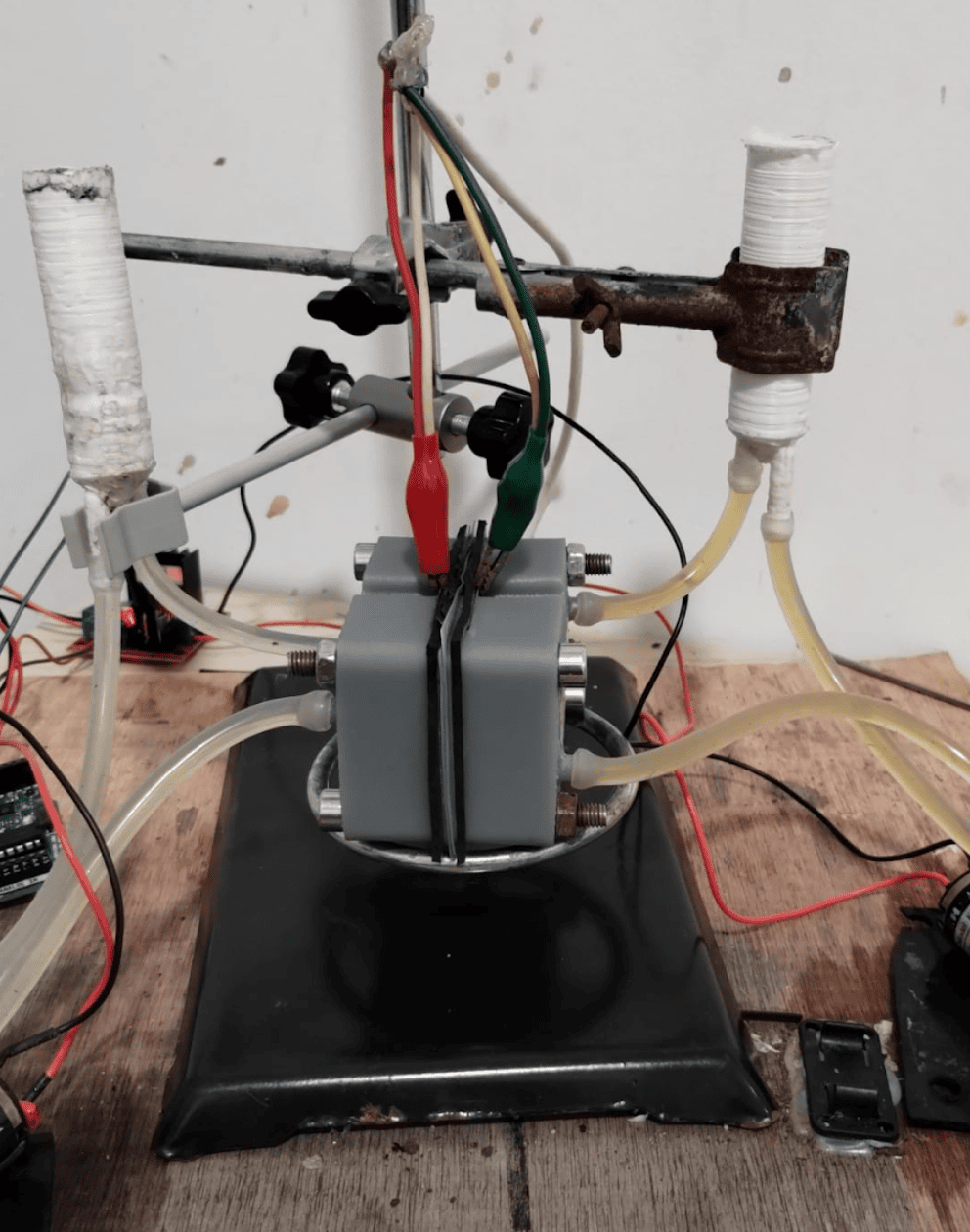

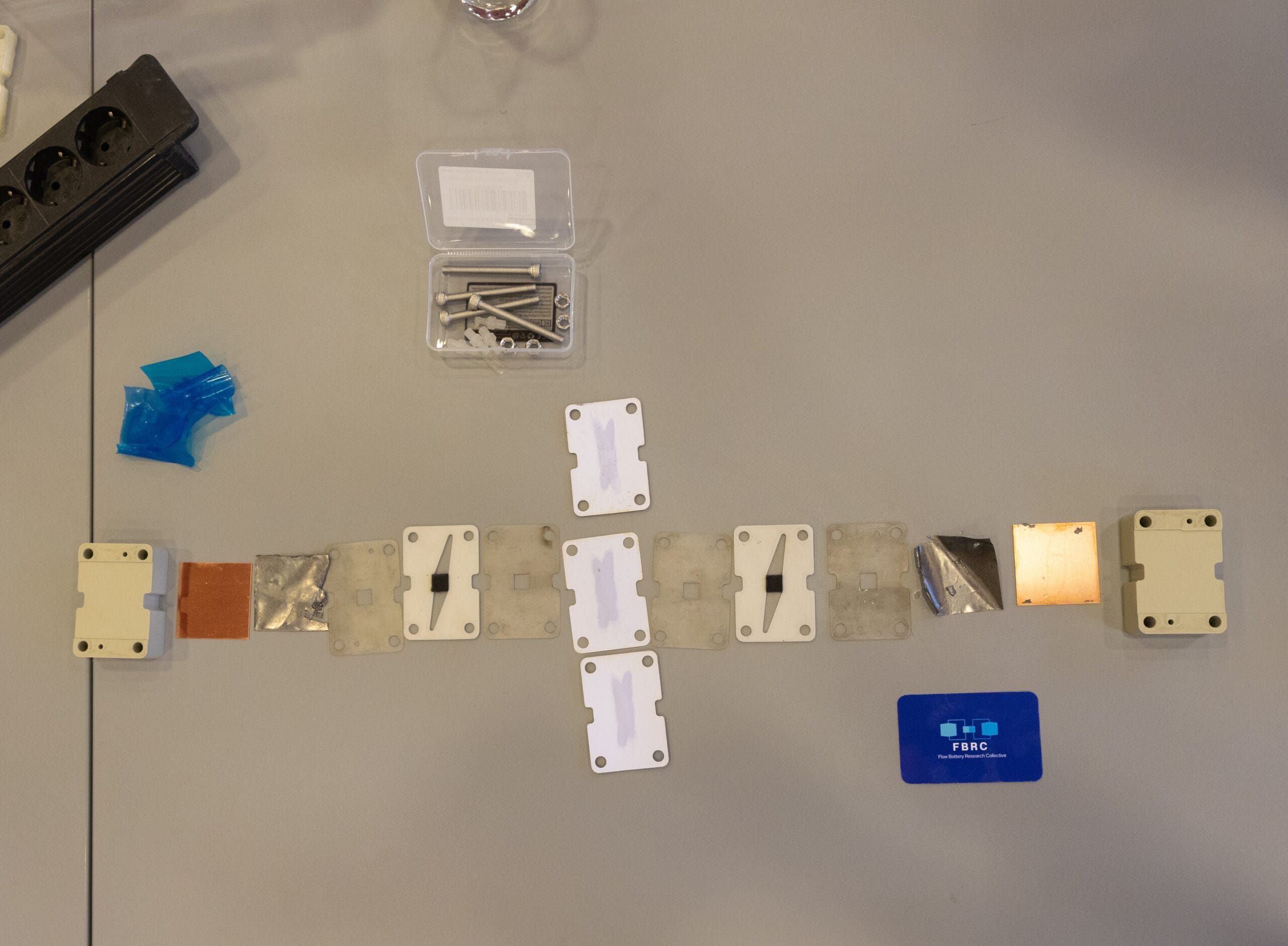

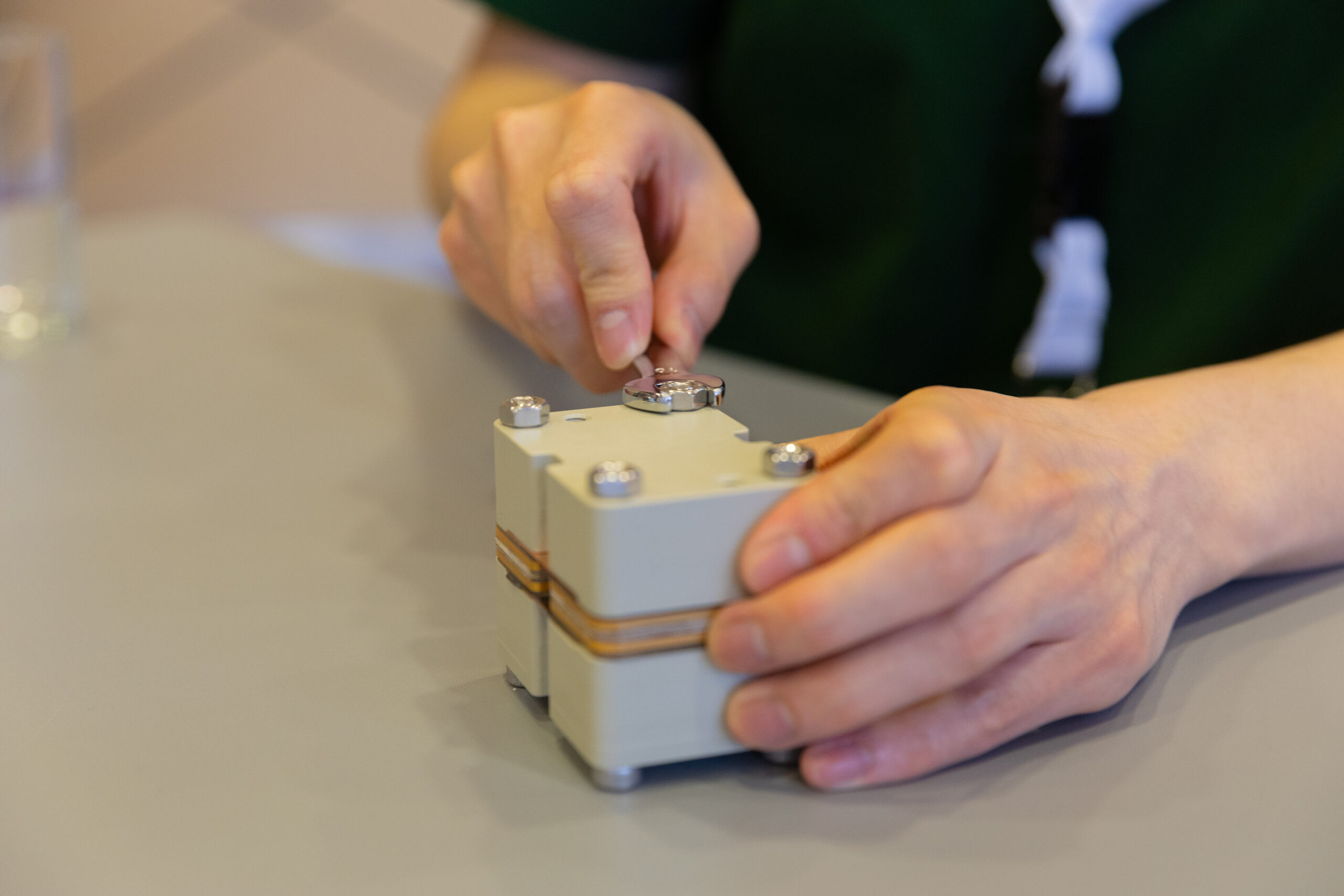

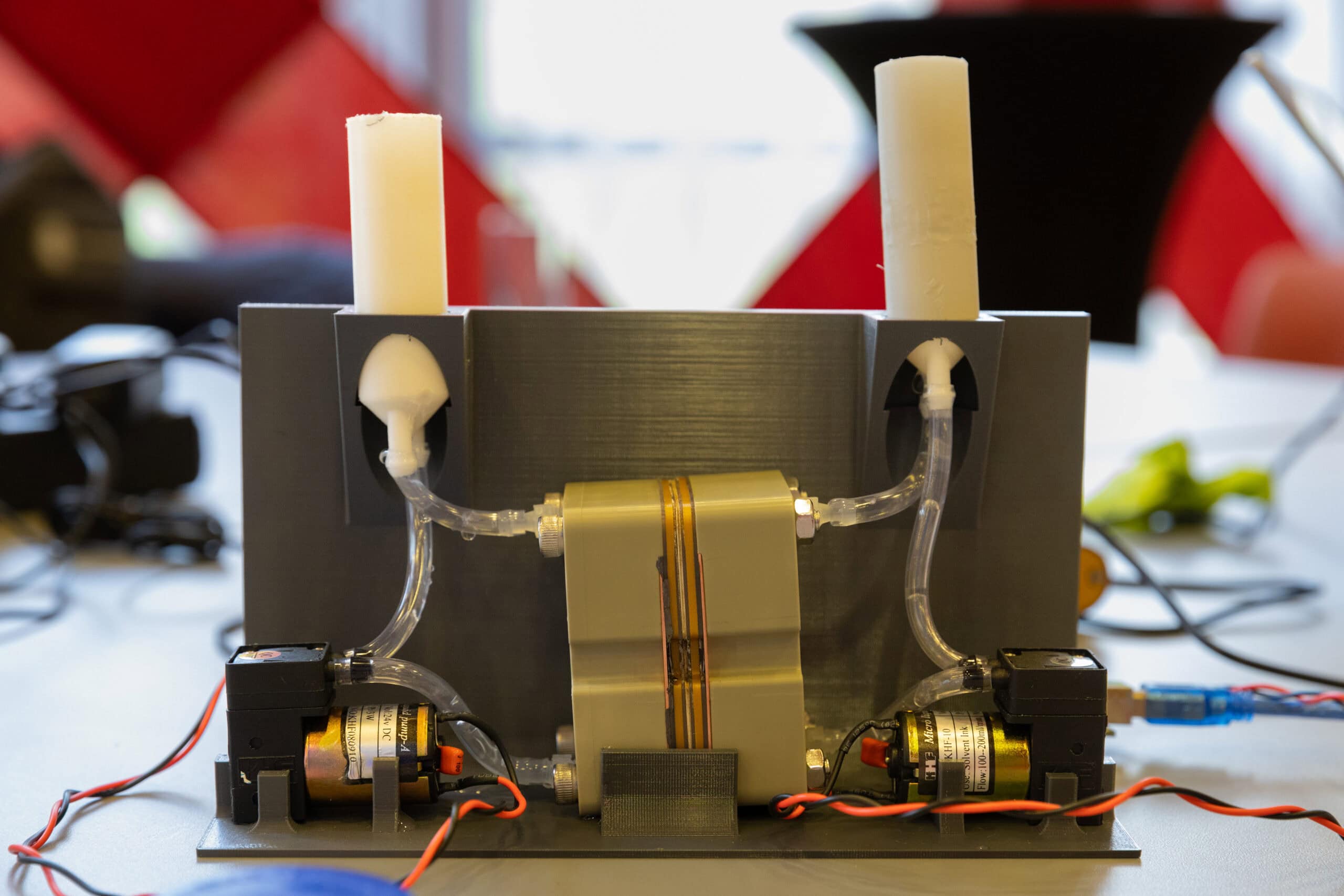

Queríamos desarrollar un kit de desarrollo de baterías de flujo asequible que fuera fácil de fabricar y para el que fuera fácil obtener componentes. Una innovación clave fue desarrollar una célula que pudiera utilizar como colector de corriente un material barato y disponible: una junta de lámina de grafito, en lugar de un material de placa bipolar más caro y difícil de conseguir. Además, más allá de la célula de flujo y el electrolito, queríamos desarrollar y abrir todo el sistema: bombas, tubos, depósitos, plantillas, electrónica de potencia, etc. El diablo está en los detalles, y queríamos tener un sistema completo para reducir al máximo la barrera de entrada.

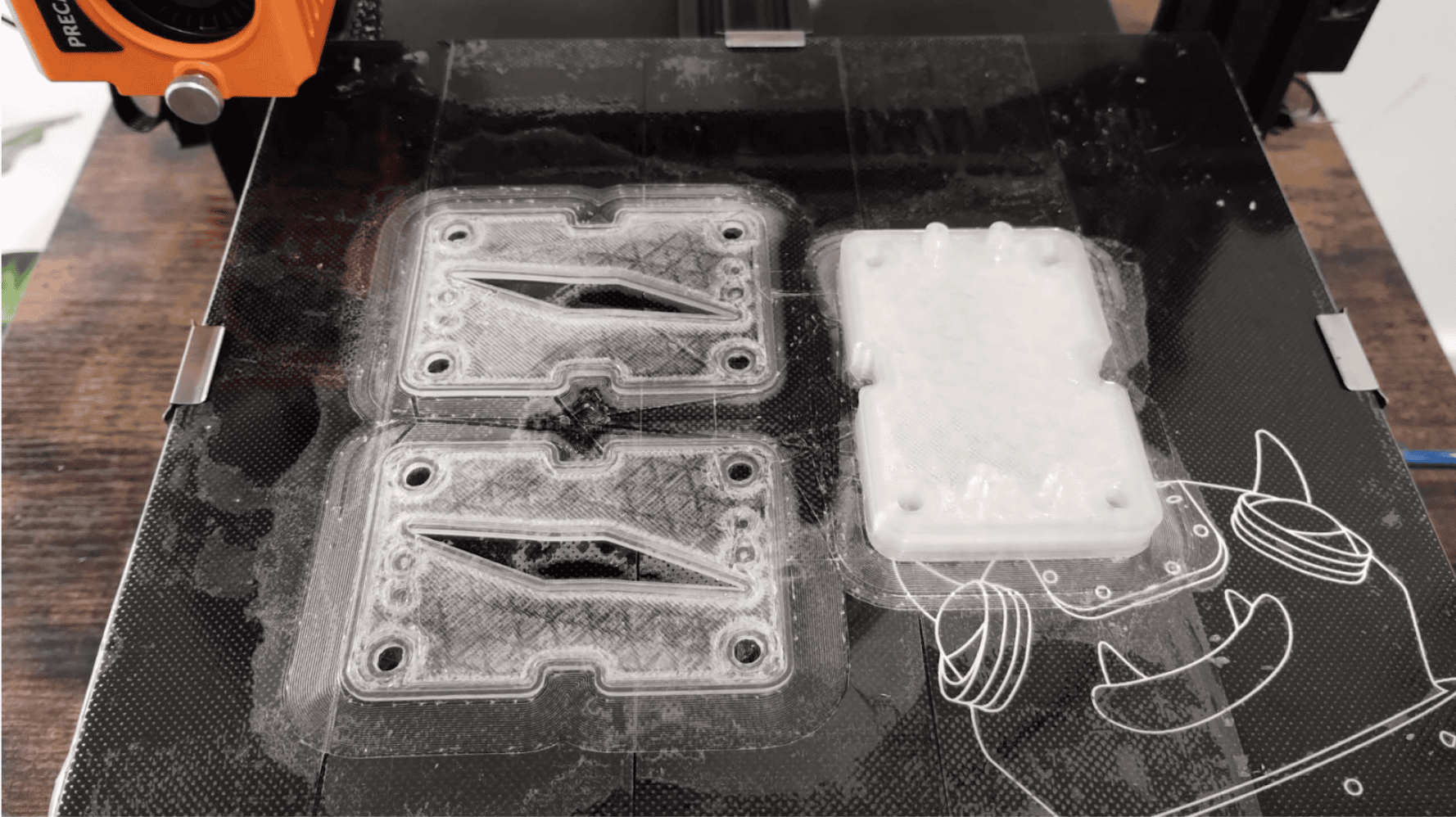

La versión inicial de nuestra célula requería piezas de polipropileno mecanizadas. Probamos con la impresión FDM, pero las piezas no tenían las dimensiones exactas ni la rigidez suficiente, y las impresiones en resina no eran químicamente compatibles con nuestros electrolitos.

Ampliar la innovación: cómo la fabricación digital permite el almacenamiento de energía de código abierto

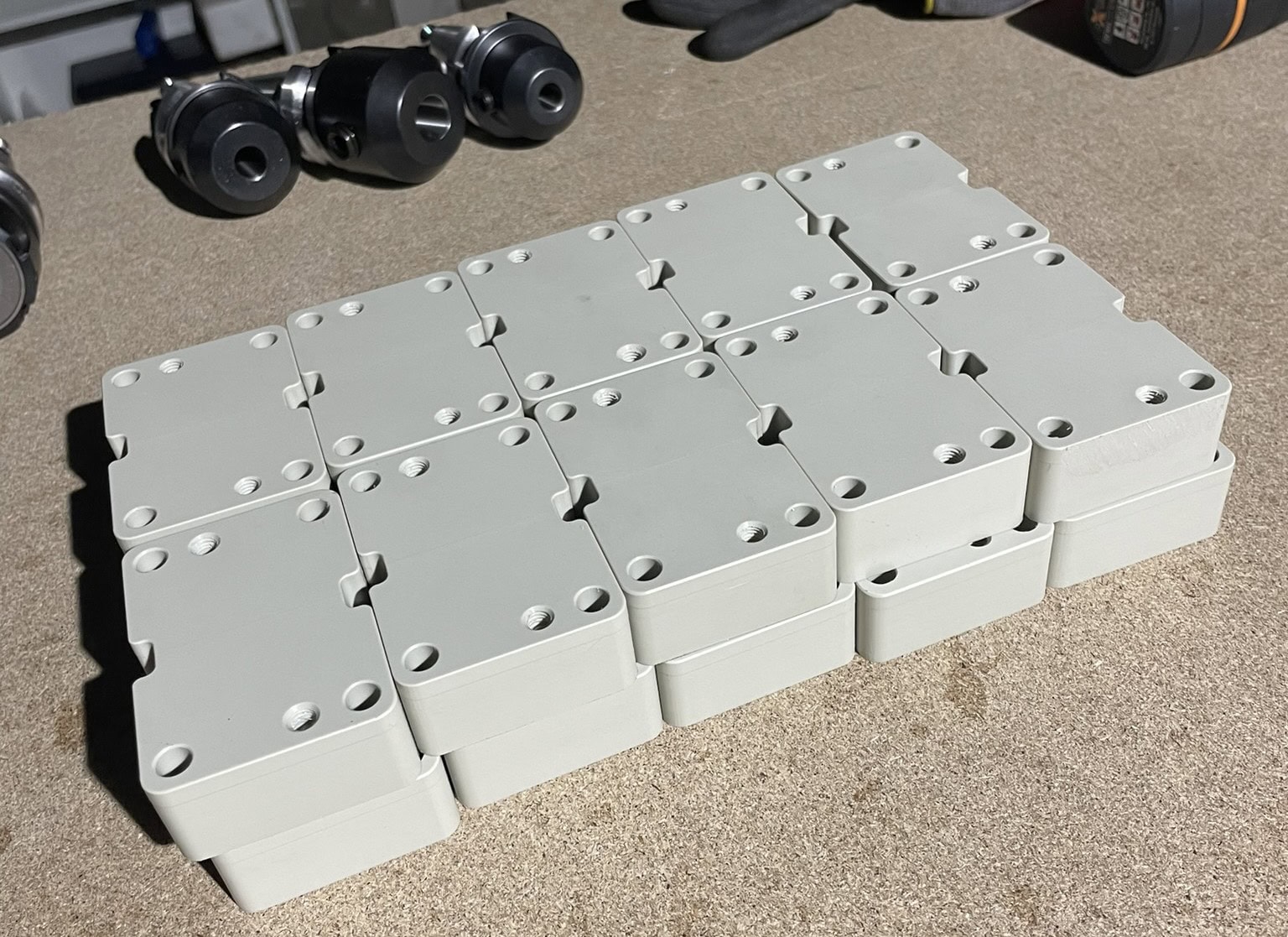

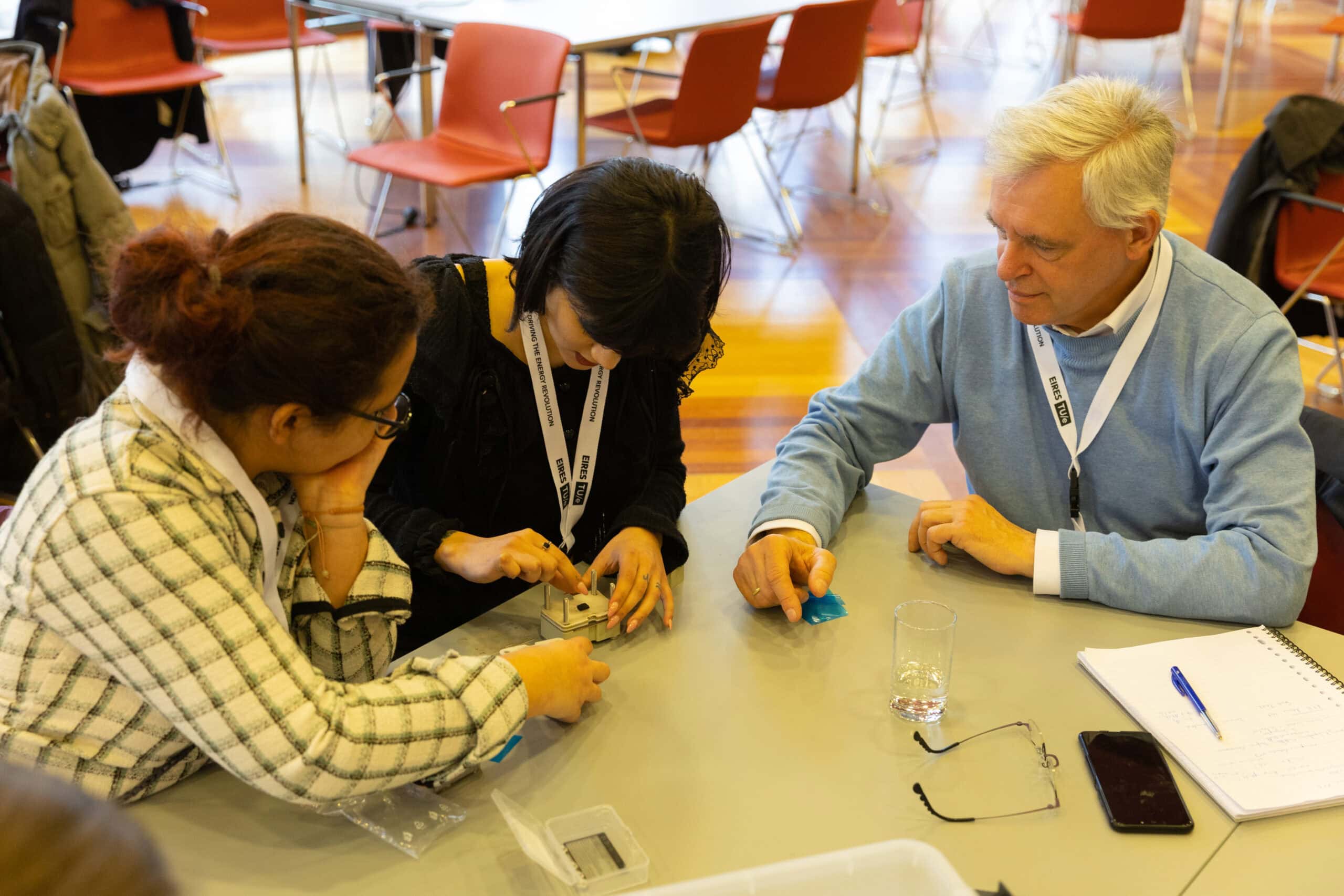

El profesor Sanli Faez se ofreció a acogernos en un taller en los Países Bajos a través de su proyecto FAIR Battery, en el que presentaríamos el proyecto y montaríamos células (con agua) con los participantes en el taller. Queríamos conseguir 10 kits completos, lo que significaba que necesitábamos 20 cuerpos de célula mecanizados en poco tiempo.

Aquí es donde entra Xometry. Somos investigadores, y eso es lo que mejor se nos da, ¡no la fabricación! Para determinadas aplicaciones, no hay sustituto para las piezas fresadas, y recurrimos a Xometry para producir estos componentes para nuestro taller. Esto se debe a que no podíamos producir piezas suficientemente rígidas y estancas a los fluidos en polipropileno con la impresión FDM, y la impresión de resina SLA tampoco podía darnos los resultados que necesitábamos. Los electrolitos cargados que utilizamos para las pruebas, que incluyen especies de triyoduro, son reactivos con otros materiales FDM como el ABS que, de otro modo, podrían ser estables en electrolitos ácidos. En consecuencia, una vez que supimos que la geometría y el enfoque de nuestra célula eran funcionales, decidimos fresarlas a partir de polipropileno sólido. El único cambio necesario fue añadir orificios roscados en los que colocar los racores de púas disponibles en el mercado, ya que esa geometría no era adecuada para el fresado.

Recibimos las piezas a tiempo para el taller y no tuvimos ningún problema con su montaje in situ. El taller fue un éxito y se desarrolló sin contratiempos.

Desde el taller, hemos avanzado hacia una versión mejorada del kit, que simplifica algo el proceso de fabricación. Ya no necesitamos piezas de plástico mecanizadas, pero hay algunos componentes metálicos que todavía se fabrican mejor mediante mecanizado sustractivo.

Como desarrolladores de hardware de código abierto, hemos sentido envidia de la facilidad con la que los desarrolladores de software pueden clonar un repositorio y hacer contribuciones. Los ingenieros que desarrollan placas de circuitos impresos también disponen ahora de herramientas de código abierto estandarizadas como KiCAD y una amplia gama de fabricantes que ofrecen plazos de entrega rápidos, lo que reduce la barrera al desarrollo y acorta los ciclos de iteración de los proyectos basados en placas de circuitos impresos.

Con servicios de fabricación digital y herramientas CAD mecánicas de código abierto como FreeCAD, será más fácil que nunca que una comunidad mundial desarrolle y pruebe piezas personalizadas. Cuando la impresión 3D simplemente no es suficiente, proyectos como el nuestro pueden ralentizarse o detenerse debido al cuello de botella que supone el acceso físico a un taller mecánico con herramientas convencionales y maquinistas expertos. Sin esta limitación, proyectos como el nuestro pueden innovar, iterar y permitir que otros reproduzcan y contribuyan a nuestro trabajo con mucha más facilidad que antes.

Puedes seguir el progreso de nuestro proyecto aquí y entrar en nuestro foro si tienes alguna pregunta o quieres participar.

¿Cómo le han ayudado las herramientas de fabricación digital a acelerar su desarrollo? ¿Qué lecciones ha aprendido de los proyectos de hardware de código abierto? Nos encantaría conocer sus experiencias.

**@****al.coop«>Comparta su experiencia de ingeniería o diseño de producto

¡Comparta su historia!

¡Comparta su experiencia en ingeniería y diseño de productos y consiga una recompensa de 300 €! Muestre sus soluciones innovadoras y mejores prácticas a nuestra comunidad.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)