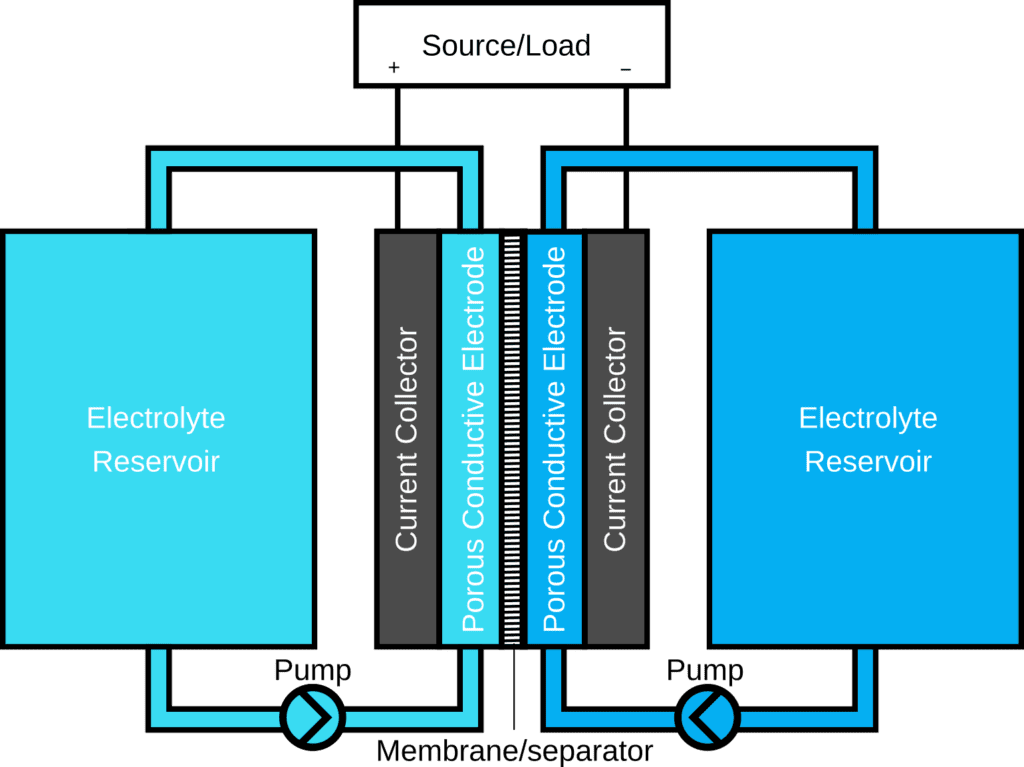

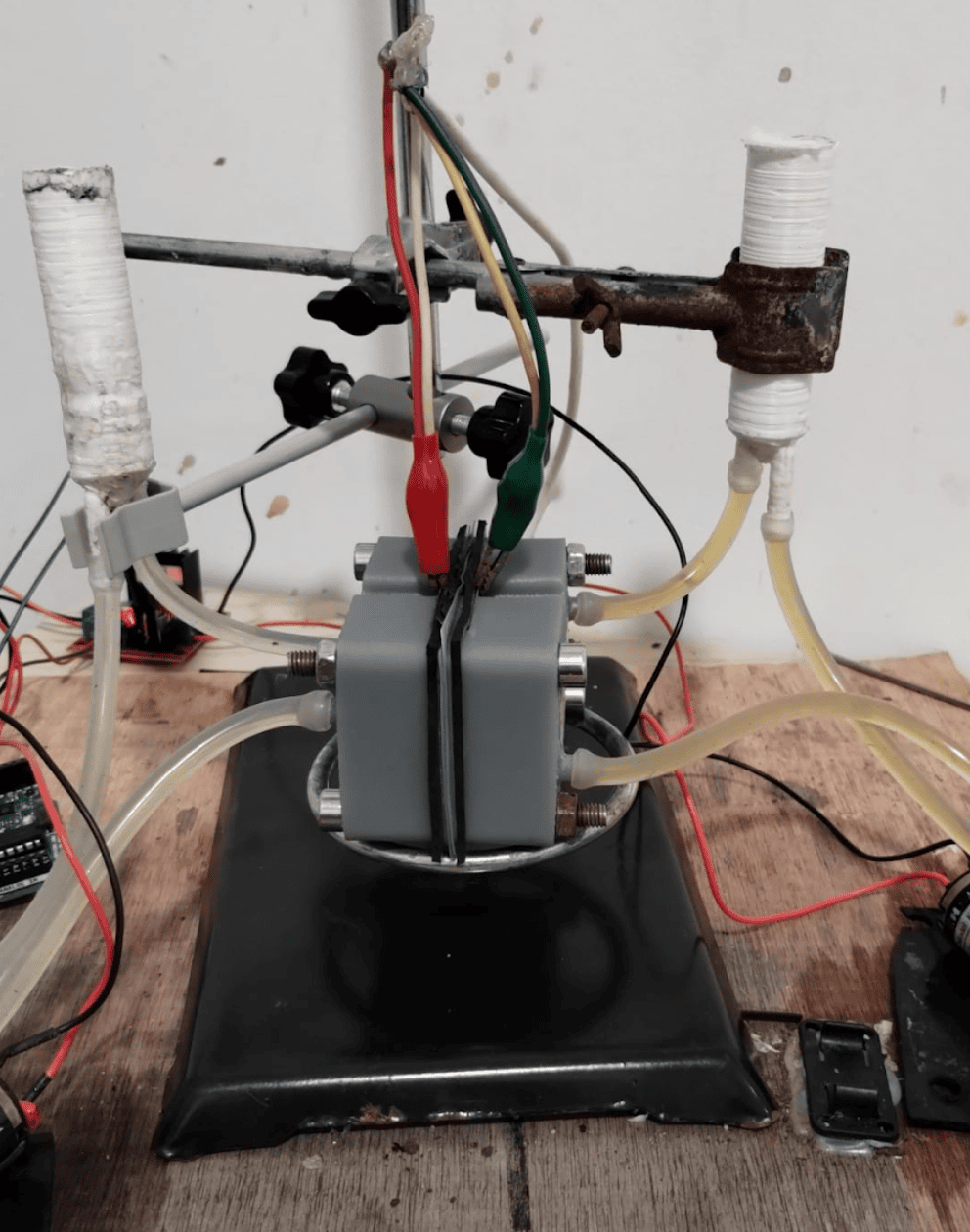

In FBRC, ci concentriamo sulle batterie a flusso per il loro potenziale di stoccaggio energetico sicuro, sostenibile e a basso costo. Abbiamo dimostrato che è possibile svilupparle con risorse minime, anche in laboratori amatoriali, come quelli casalinghi o negli hackerspace. Questo approccio è reso possibile dalla loro costruzione relativamente semplice e dall’uso di elettroliti a base acquosa, a differenza delle batterie agli ioni di litio, che richiedono strutture di sviluppo e produzione molto più costose.

Adottando un approccio open-source e accessibile, speriamo di accelerare l’innovazione nel settore delle batterie a flusso. Il nostro obiettivo finale è produrre e rilasciare i progetti e i primi prototipi di una batteria a flusso funzionante con una licenza open-source che ne consenta anche l’uso commerciale.

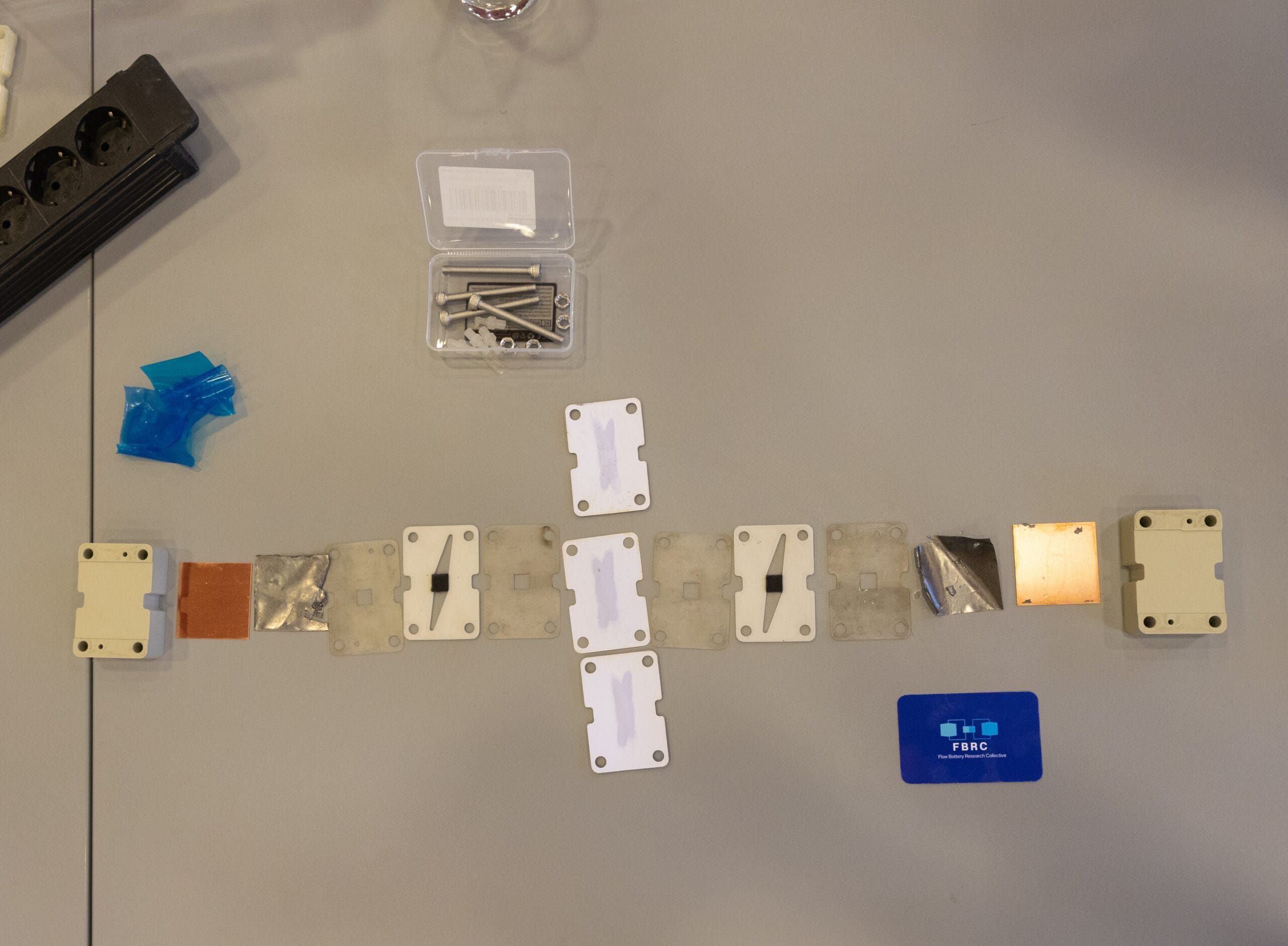

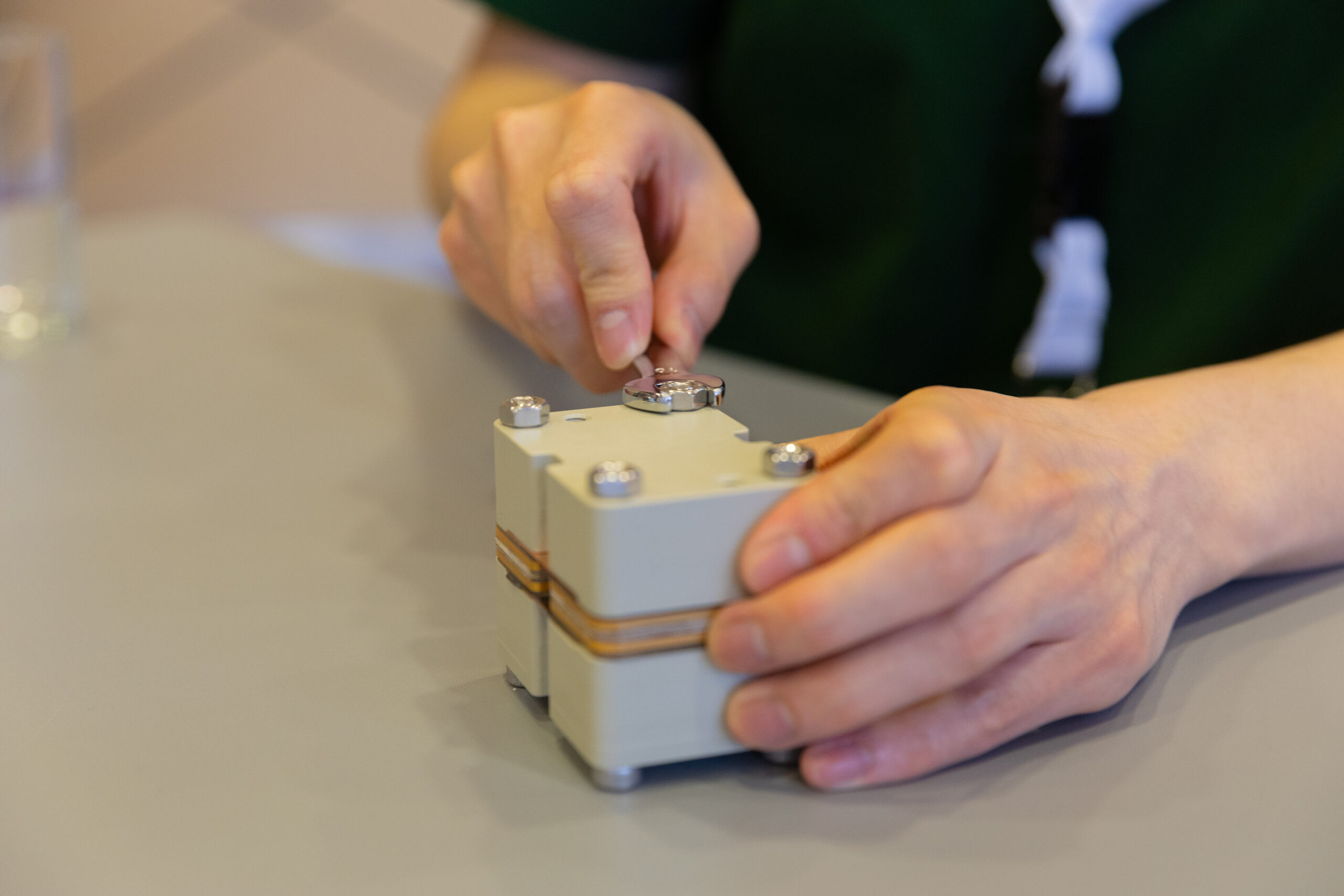

Per arrivare a questo risultato, dobbiamo testare con precisione le proprietà intrinseche di queste batterie su piccola scala. Per questo motivo, abbiamo sviluppato un kit di sviluppo per garantire test di ricerca riproducibili e fornire uno strumento didattico per l’insegnamento.

Dagli Hackerspace ai Componenti di Precisione: Progettare una Batteria a Flusso Open-Source

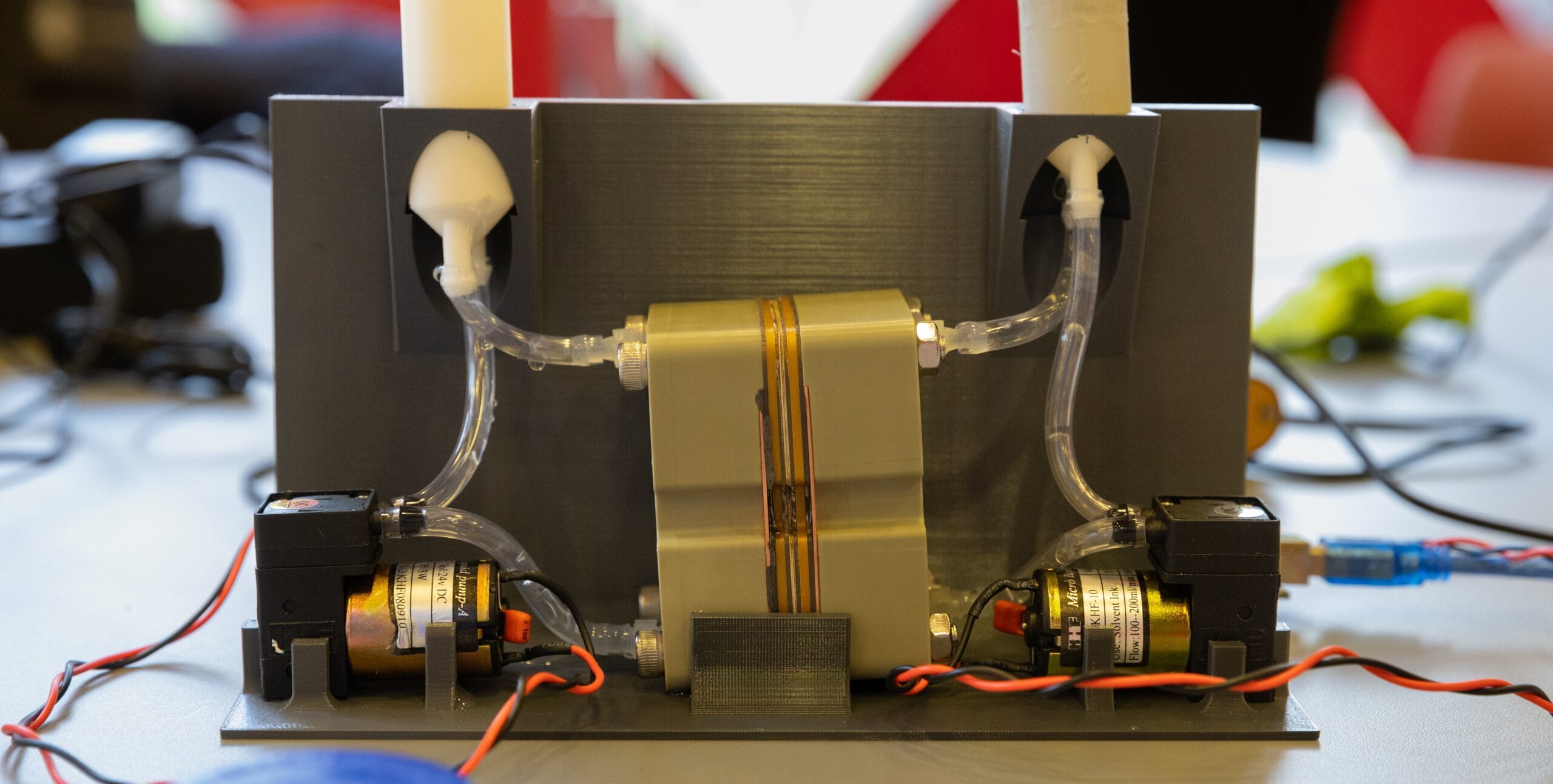

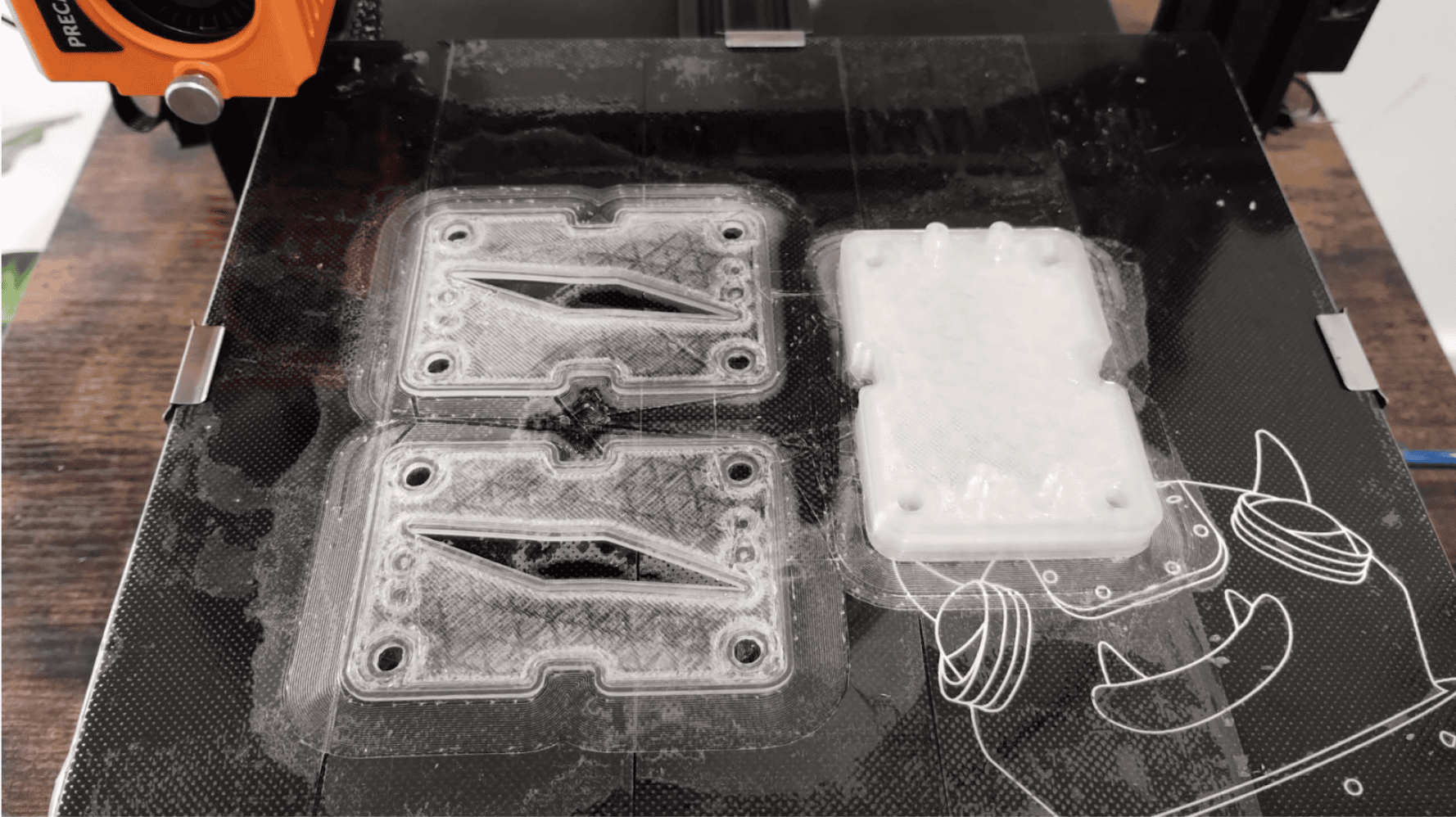

Il nostro team si è formato su internet, trovandoci casualmente sui rispettivi blog. Ognuno di noi vive in un paese diverso dell’UE, e il nostro processo di sviluppo è stato geograficamente distribuito: io progettavo le parti in Francia, Josh le fabbricava presso il Lili’s Proto Lab nei Paesi Bassi e Daniel le testava in Spagna. Per i primi prototipi, questo metodo ha funzionato bene utilizzando la stampa 3D FDM.

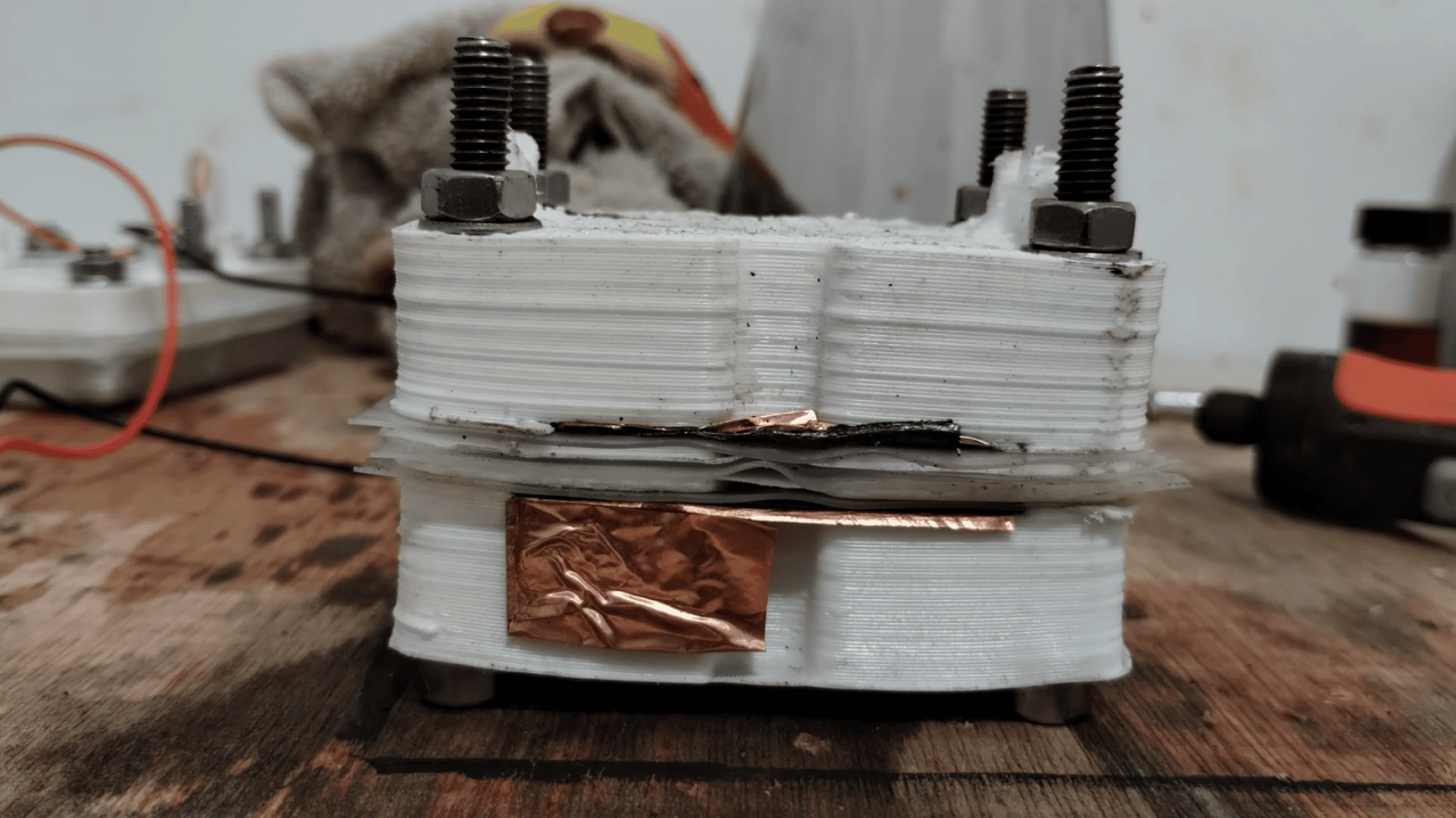

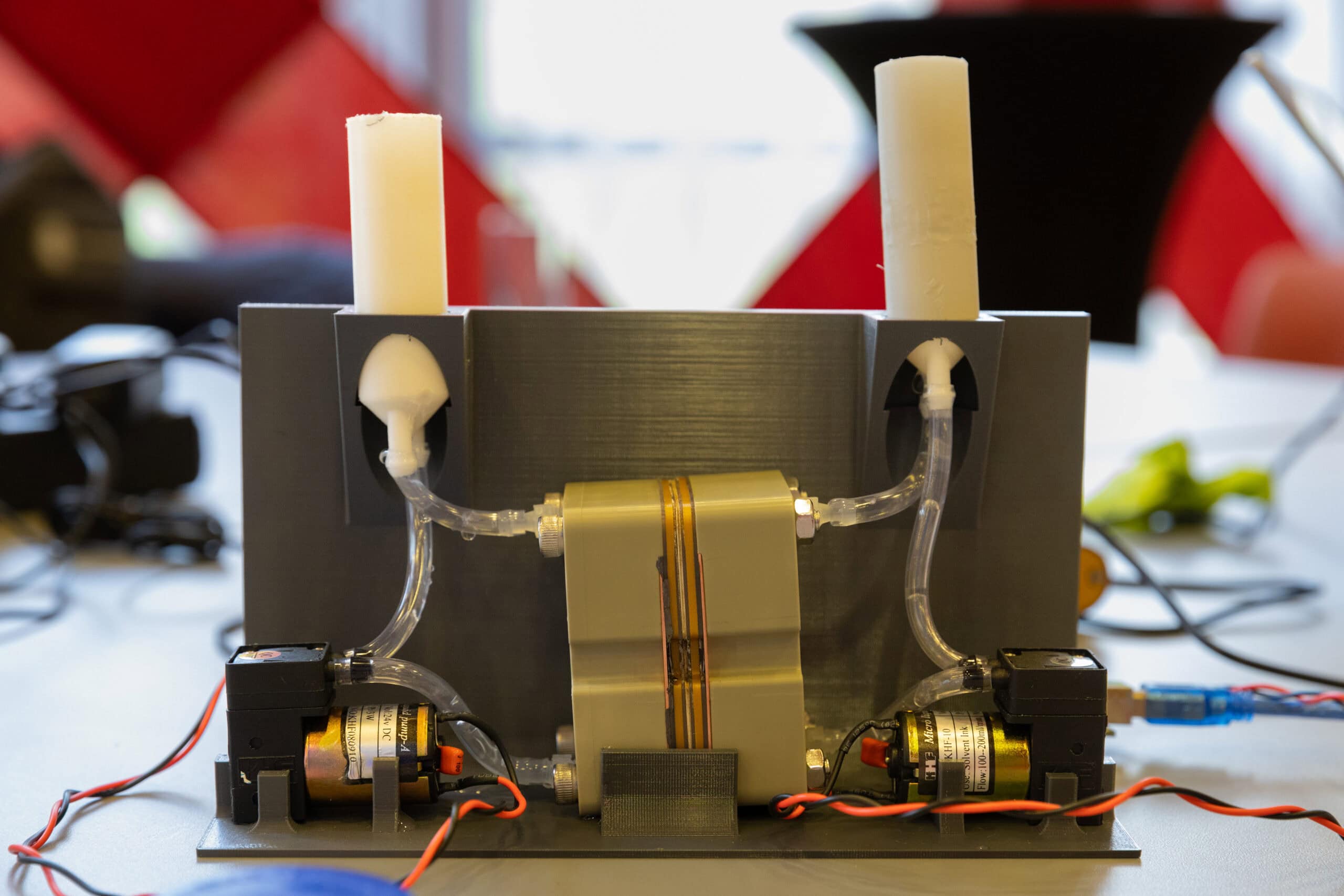

Volevamo creare un kit di sviluppo per batterie a flusso accessibile ed economico, con componenti facili da reperire. Una delle innovazioni chiave è stata lo sviluppo di una cella che utilizza foglio di grafite come collettore di corrente, anziché piastre bipolari più costose e difficili da ottenere. Inoltre, oltre alla cella e agli elettroliti, volevamo sviluppare e rendere open-source l’intero sistema, comprese pompe, tubazioni, serbatoi, supporti, elettronica di potenza e altri componenti. I dettagli fanno la differenza, e avere un sistema completo significa abbassare ulteriormente la barriera d’ingresso.

La prima versione della nostra cella richiedeva parti in polipropilene lavorate a macchina. Abbiamo testato la stampa 3D FDM, ma i pezzi non erano abbastanza precisi dimensionalmente né abbastanza rigidi. Anche la stampa in resina SLA si è rivelata incompatibile chimicamente con i nostri elettroliti.

Innovazione scalabile: Come la Produzione Digitale Sostiene l’Accumulo di Energia Open-Source

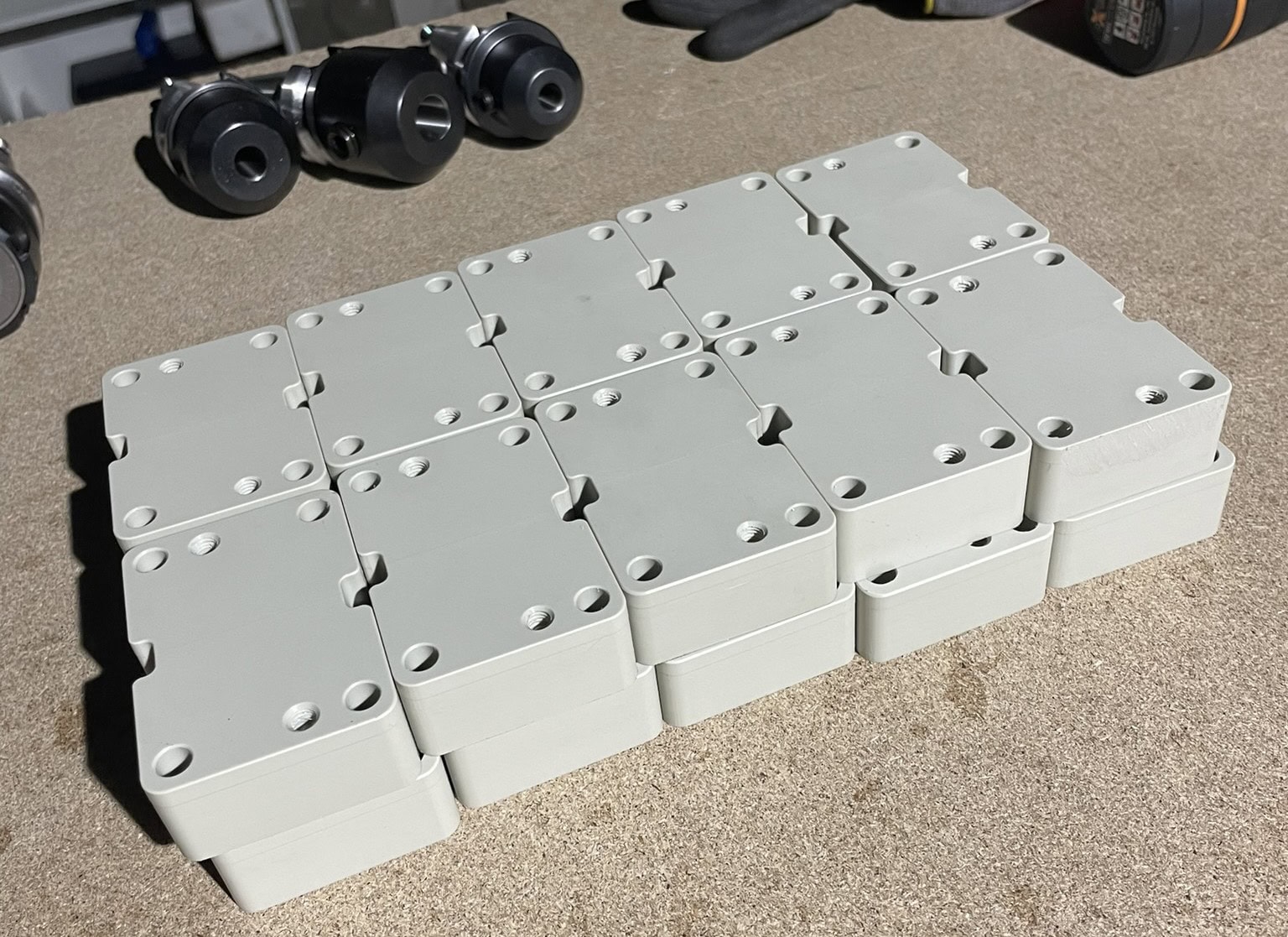

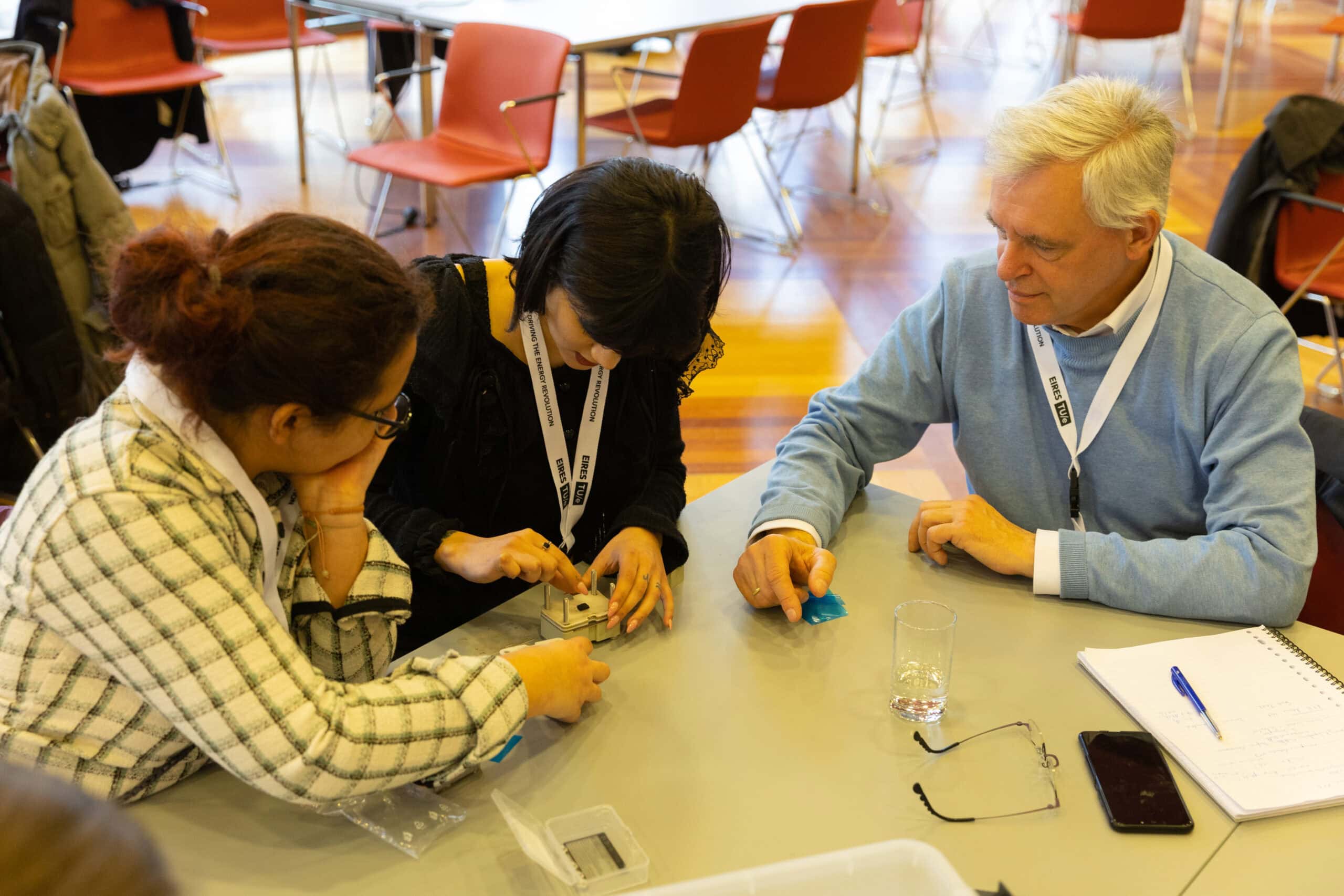

Il professor Sanli Faez ci ha invitati nei Paesi Bassi per un workshop all’interno del suo progetto FAIR Battery, in cui abbiamo presentato la nostra iniziativa e assemblato celle (con acqua) insieme ai partecipanti. Per il workshop, avevamo bisogno di 20 corpi cella lavorati a macchina in tempi rapidi.

Ed è qui che è entrata in gioco Xometry. Noi siamo ricercatori, il nostro punto di forza è lo sviluppo, non la fabbricazione! Per alcune applicazioni, non esiste alternativa alle parti fresate, quindi ci siamo affidati a Xometry per la produzione dei componenti per il nostro workshop.

Non potevamo ottenere parti in polipropilene abbastanza rigide e a tenuta fluida con la stampa 3D FDM, e la stampa SLA non forniva i risultati necessari. Inoltre, gli elettroliti caricati che utilizziamo per i test, contenenti specie triioduro, sono reattivi con materiali FDM come l’ABS, che in altre circostanze potrebbe essere stabile in ambienti acidi. Una volta confermata la funzionalità del design della nostra cella, abbiamo deciso di produrla mediante fresatura CNC da blocchi di polipropilene solido. L’unica modifica necessaria è stata l’aggiunta di fori filettati per installare raccordi commerciali a innesto, dato che alcune geometrie non erano adatte alla fresatura.

Abbiamo ricevuto i pezzi in tempo per il workshop, e l’assemblaggio sul posto è avvenuto senza intoppi. Il workshop è stato un successo!

Dopo l’evento, abbiamo continuato a migliorare il kit, semplificando il processo di produzione. Ora non abbiamo più bisogno di componenti in plastica lavorati a macchina, ma alcuni elementi metallici richiedono ancora lavorazioni meccaniche di precisione. Per questi componenti, servizi come la lavorazione CNC si rivelano fondamentali per garantire la qualità e la riproducibilità delle parti. Se sei alla ricerca di soluzioni per parti lavorate a macchina, scopri di più sui servizi di fresatura CNC di Xometry.

Accelerare l’Innovazione Open-Source con la Produzione Digitale

Come sviluppatori di hardware open-source, siamo sempre stati invidiosi della facilità con cui i programmatori possono clonare un repository e contribuire a un progetto. Anche gli ingegneri che progettano circuiti stampati (PCB) possono contare su strumenti standardizzati come KiCAD e su una vasta rete di produttori con tempi di realizzazione rapidi, abbassando le barriere di sviluppo e velocizzando il ciclo iterativo.

Con l’evoluzione della produzione digitale e strumenti open-source di progettazione meccanica come FreeCAD, sarà più semplice che mai per la comunità globale sviluppare e testare componenti personalizzati. Quando la stampa 3D non è sufficiente, progetti come il nostro rischiano di rallentare o fermarsi a causa della mancanza di accesso a officine meccaniche tradizionali e operatori esperti. Senza questa limitazione, possiamo iterare più rapidamente, rendere il nostro lavoro riproducibile e favorire la collaborazione.

Segui il nostro progetto e partecipa alla discussione sul nostro forum!

Come gli strumenti di produzione digitale hanno accelerato lo sviluppo dei tuoi progetti? Hai esperienze con progetti open-source hardware? Condividi la tua storia nei commenti!

**@****al.coop“>Condividi la tua storia di ingegneria o di design di prodotto

Condividi la tua storia!

Condividi il tuo percorso di progettazione e design di prodotto e ricevi una ricompensa di 300 euro! Mostra le tue soluzioni innovative e le tue best practice alla nostra community.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)