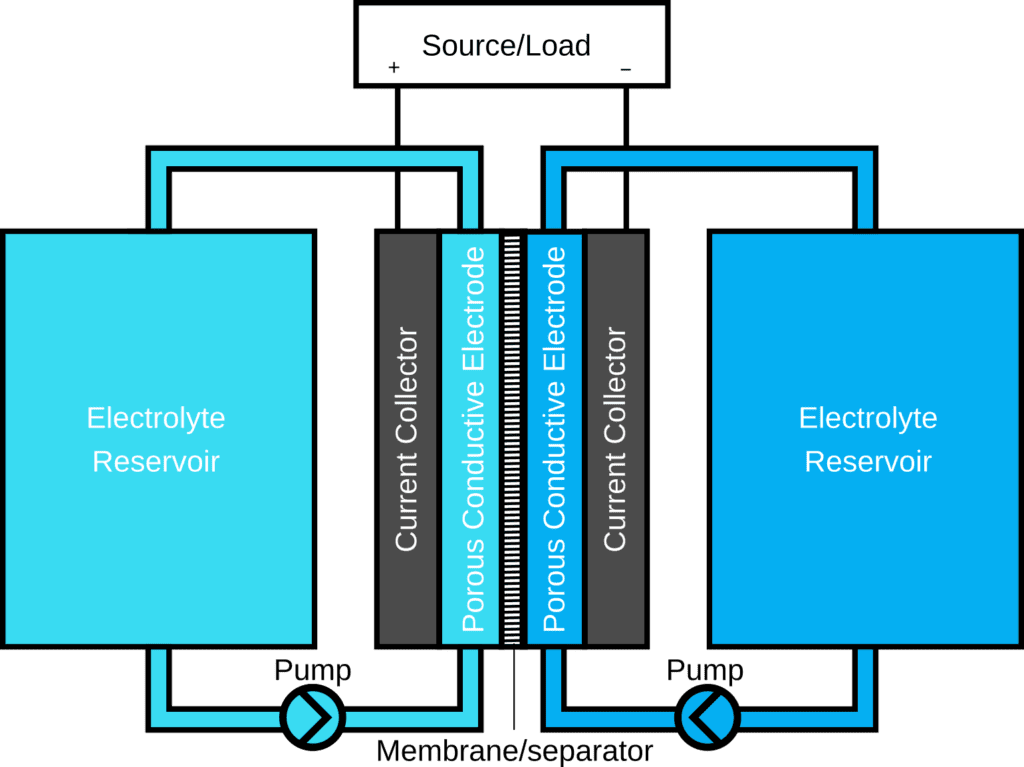

Chez FBRC, nous croyons au potentiel des batteries à flux comme solutions de stockage d’énergie renouvelable abordables, sûres et durables. Nous avons démontré qu’il est possible de les développer avec des ressources minimales, même dans des laboratoires amateurs ou des hackerspaces. Leur conception relativement simple et l’utilisation d’électrolytes à base d’eau les rendent plus accessibles que les batteries lithium-ion, qui nécessitent des installations de développement et de production bien plus coûteuses.

En rendant cette technologie accessible et en adoptant une approche de développement open-source, nous espérons accélérer l’innovation dans le domaine des batteries à flux. Notre objectif ultime est de produire des conceptions et des prototypes fonctionnels de batteries à flux, sous licence open-source permettant une utilisation commerciale.

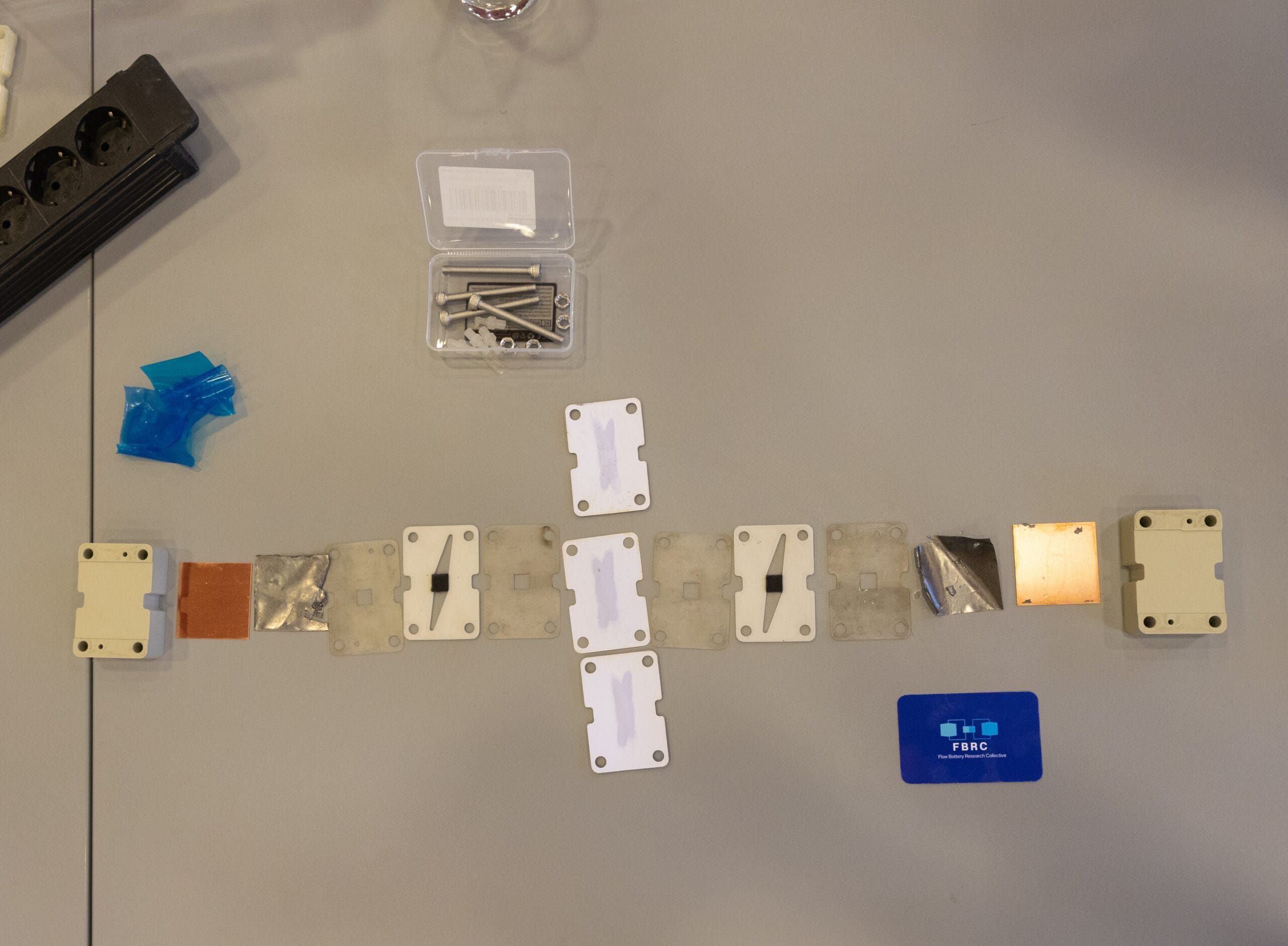

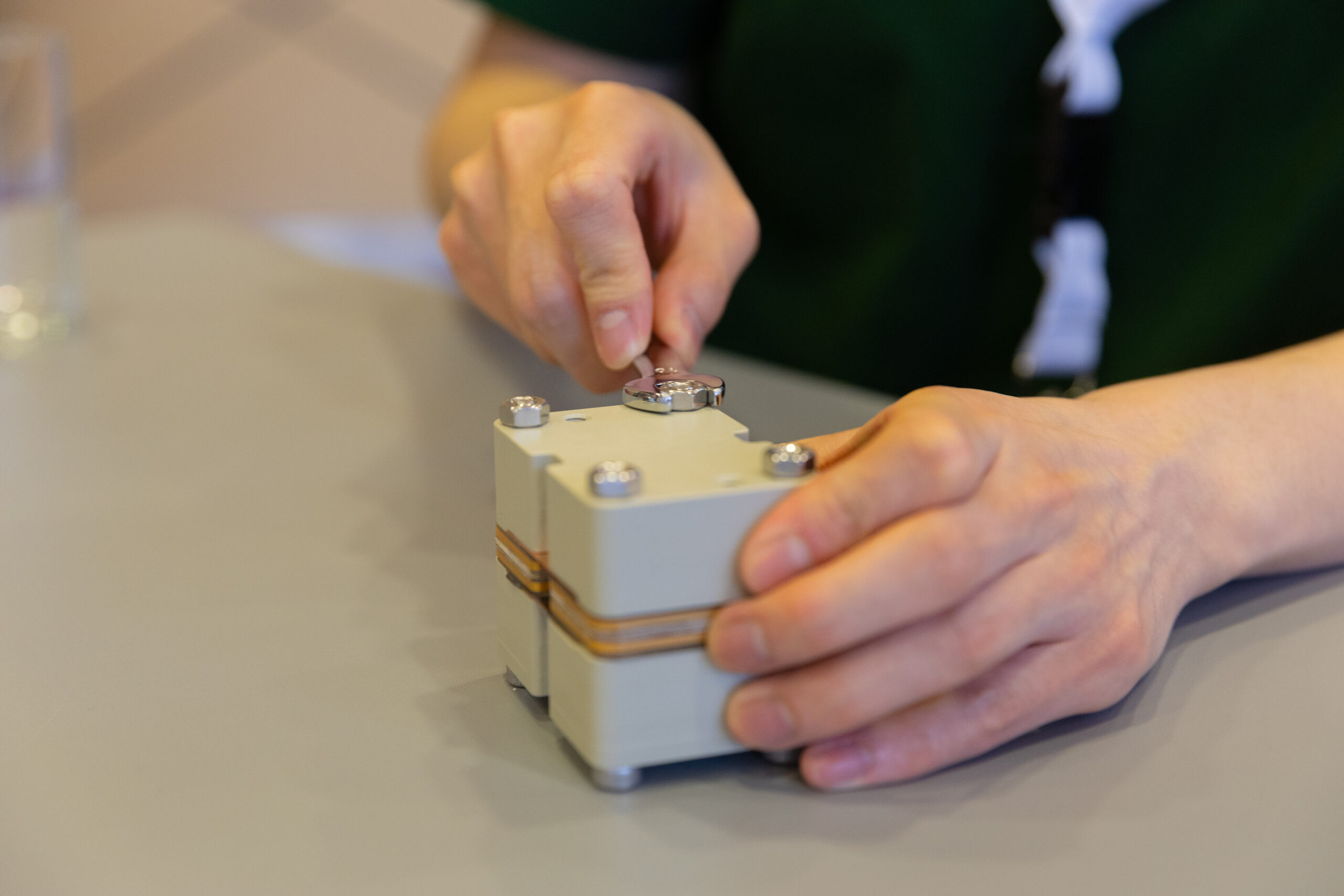

Pour y parvenir, il est essentiel de tester avec précision les propriétés intrinsèques de ces batteries à petite échelle. C’est pourquoi nous avons créé un kit de développement, facilitant des tests reproductibles pour la recherche et l’enseignement.

Des hackerspaces aux pièces de haute précision : concevoir une batterie à flux open-source

Notre équipe s’est initialement rencontrée en ligne, en découvrant mutuellement nos blogs, bien que nous vivions dans différents pays européens. Notre processus de développement est donc géographiquement réparti : je conçois des pièces en France, Josh les fabrique au laboratoire de Lili aux Pays-Bas, puis les envoie à Daniel en Espagne pour des tests expérimentaux. Cette approche a bien fonctionné pour les premiers prototypes réalisés en impression 3D FDM.

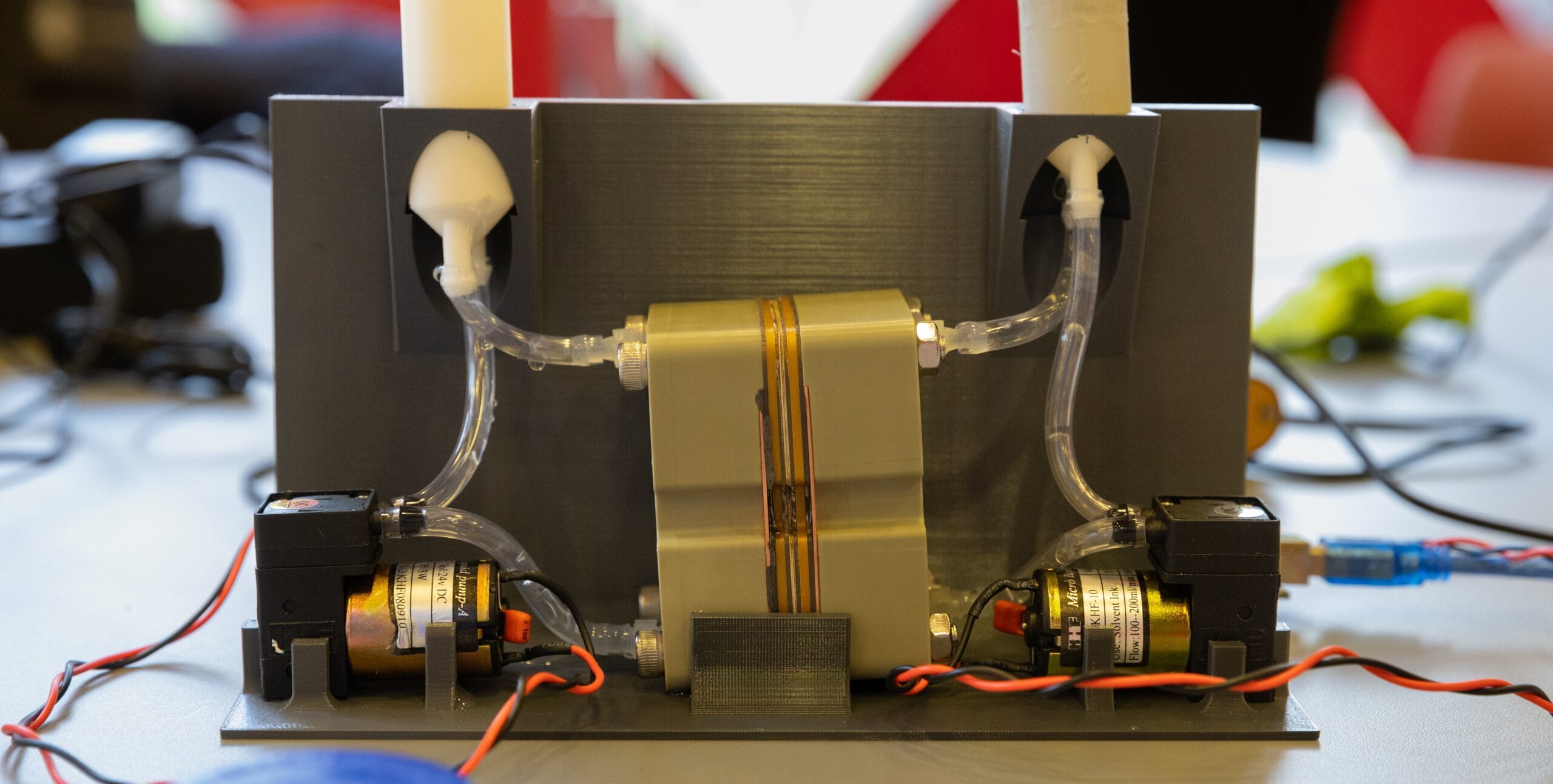

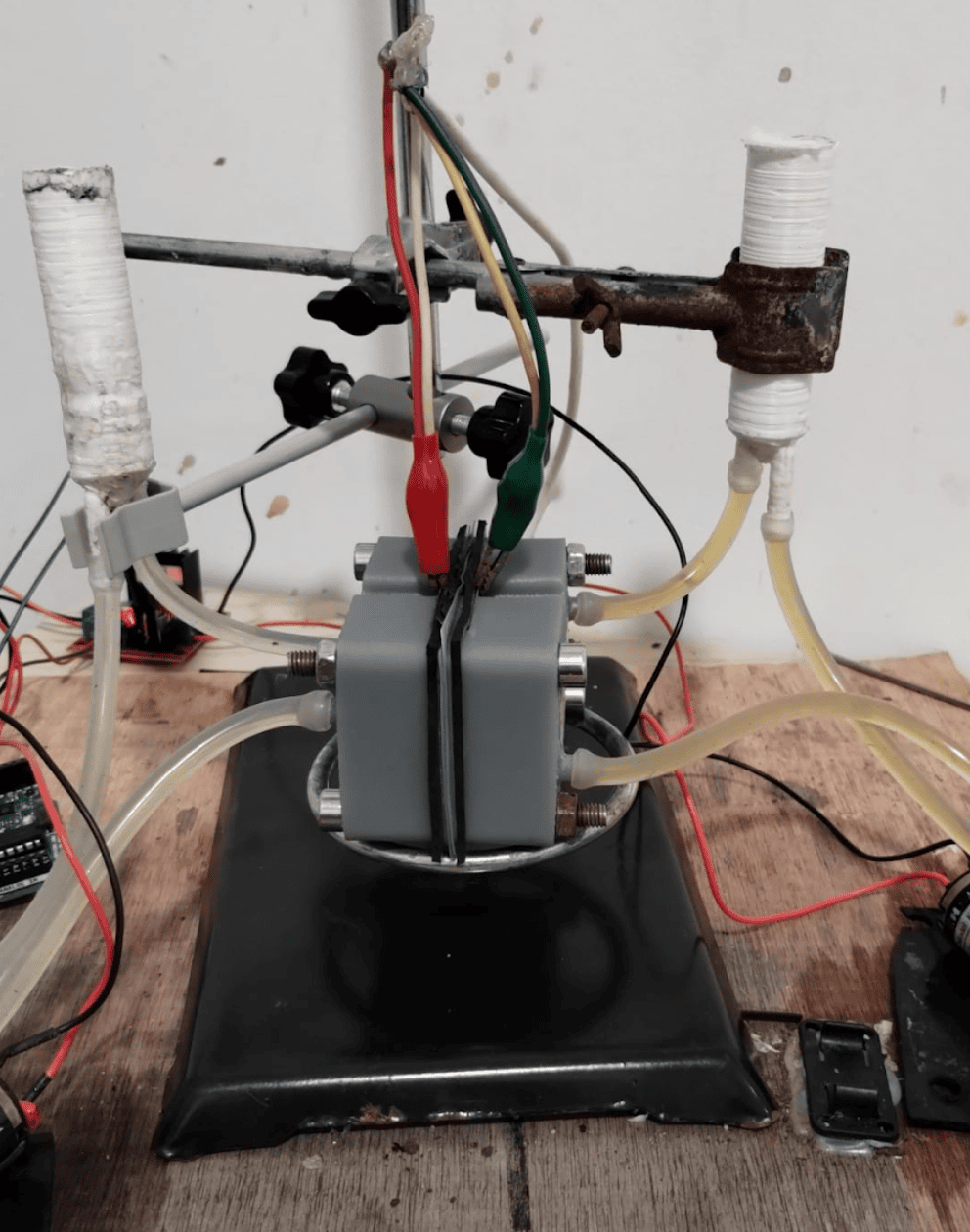

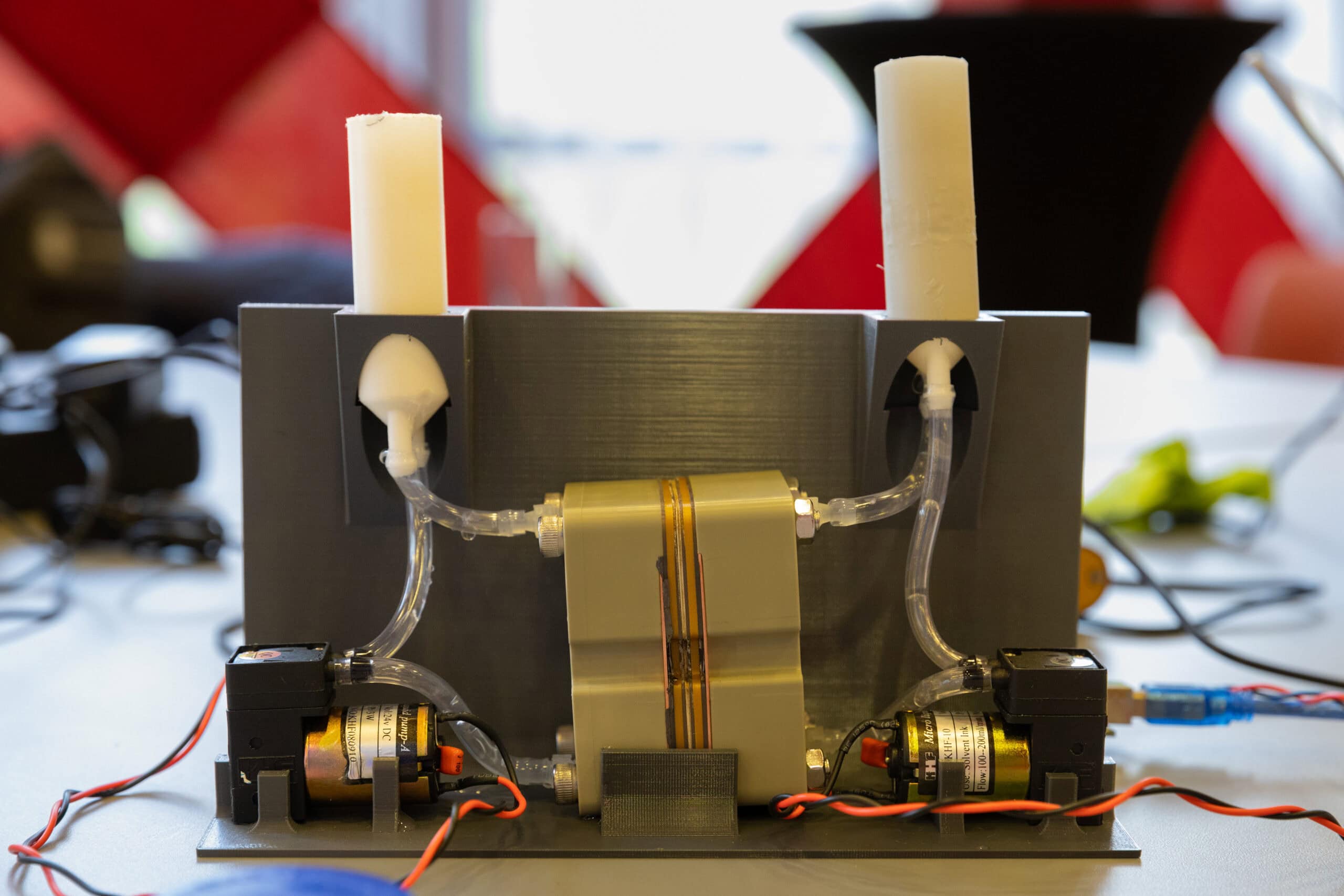

Nous souhaitions développer un kit de batterie à flux abordable, facile à fabriquer et dont les composants sont aisément disponibles. Une innovation clé a été la conception d’une cellule utilisant du joint en graphite bon marché et accessible comme collecteur de courant, en remplacement des plaques bipolaires plus coûteuses et difficiles à obtenir. Au-delà de la cellule et de l’électrolyte, nous avons également voulu développer et partager en open-source l’ensemble du système : pompes, tuyauterie, réservoirs, gabarits, électronique de puissance, etc. Les détails sont cruciaux, et nous souhaitions proposer un système complet pour abaisser autant que possible les barrières à l’entrée.

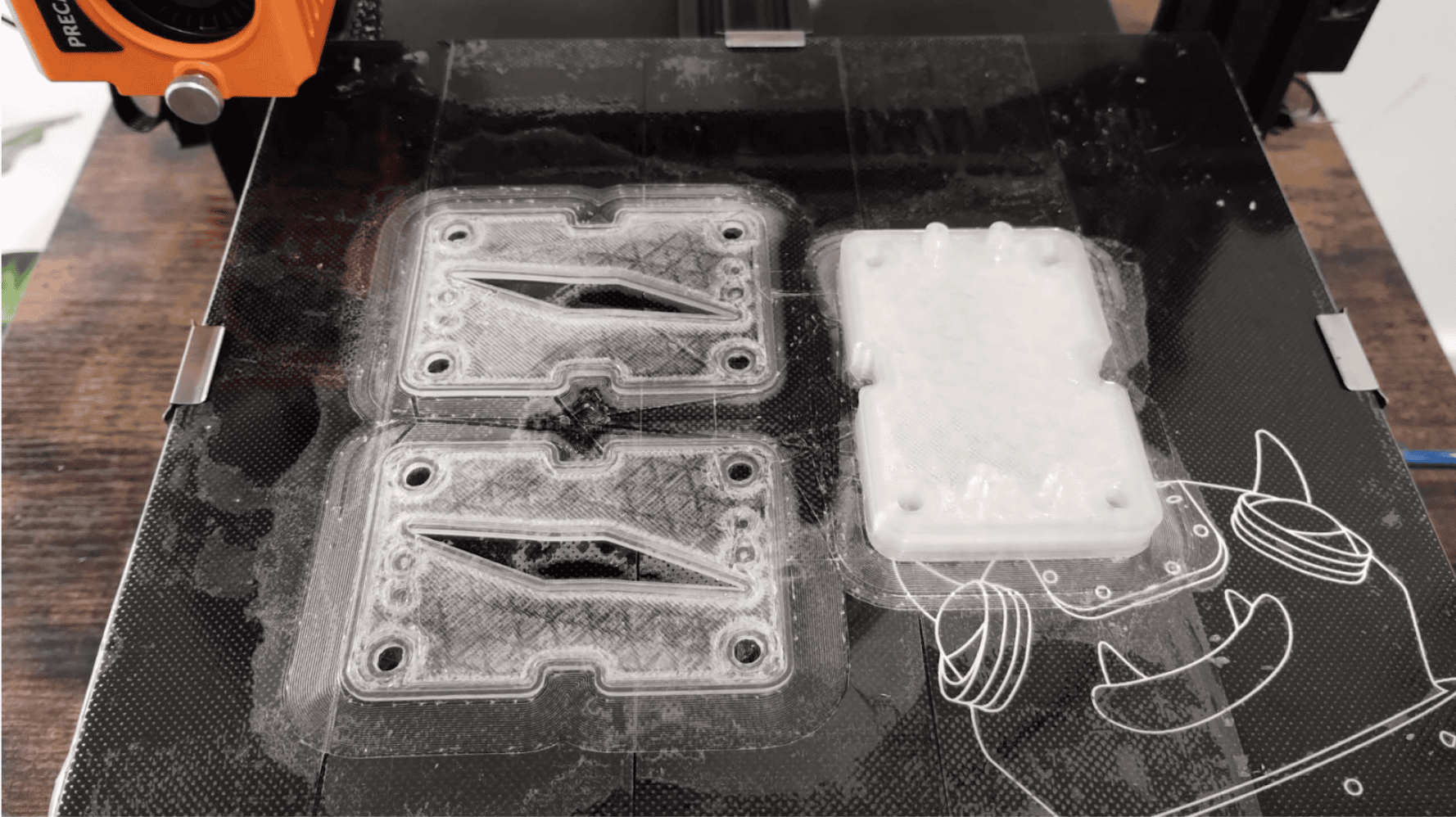

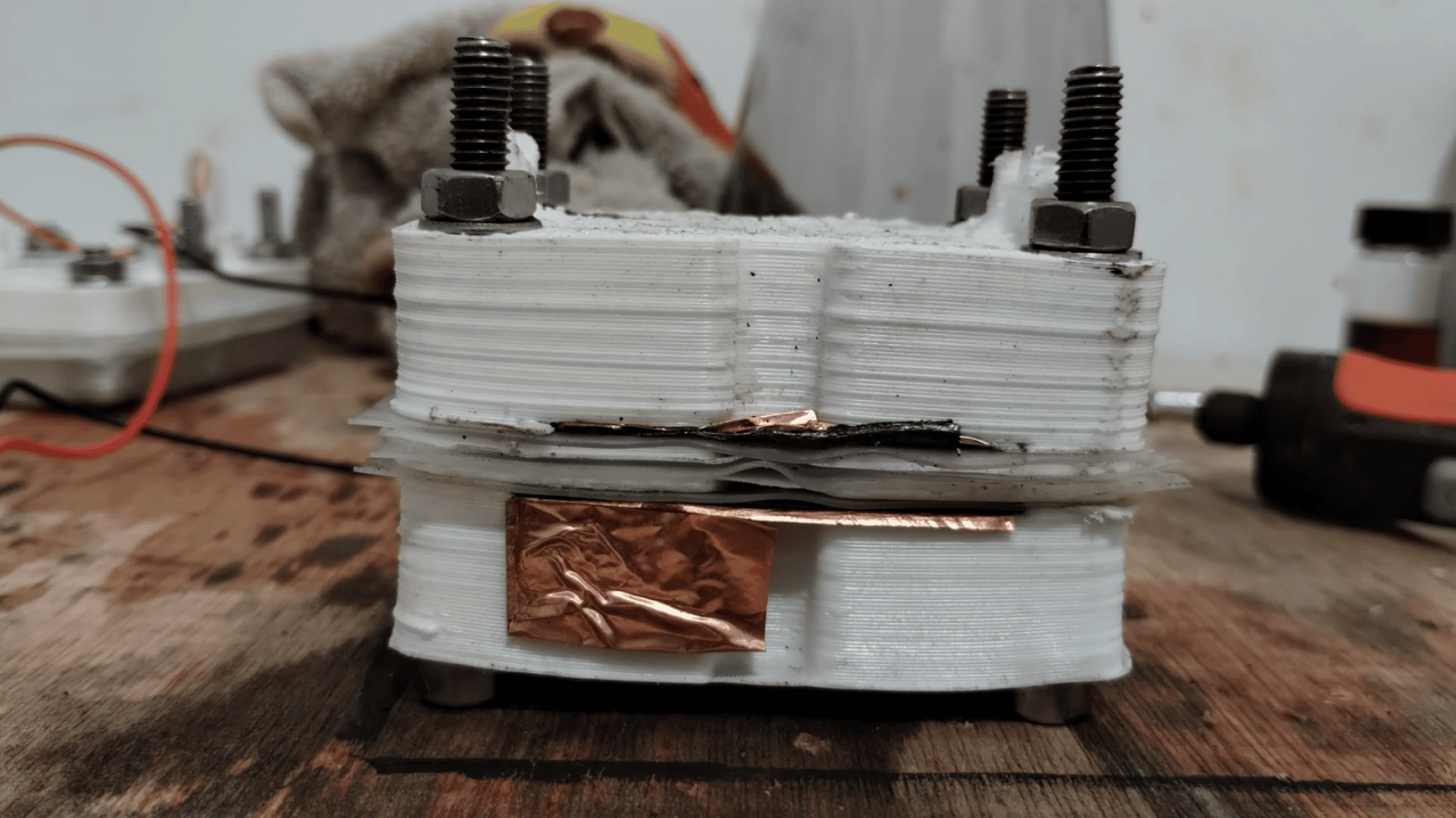

La version initiale de notre cellule nécessitait des pièces usinées en polypropylène. Nous avons essayé l’impression 3D FDM, mais les pièces manquaient de précision dimensionnelle et de rigidité, et les impressions en résine n’étaient pas compatibles chimiquement avec nos électrolytes.

Accélérer l’innovation : comment la fabrication numérique facilite le stockage d’énergie open-source

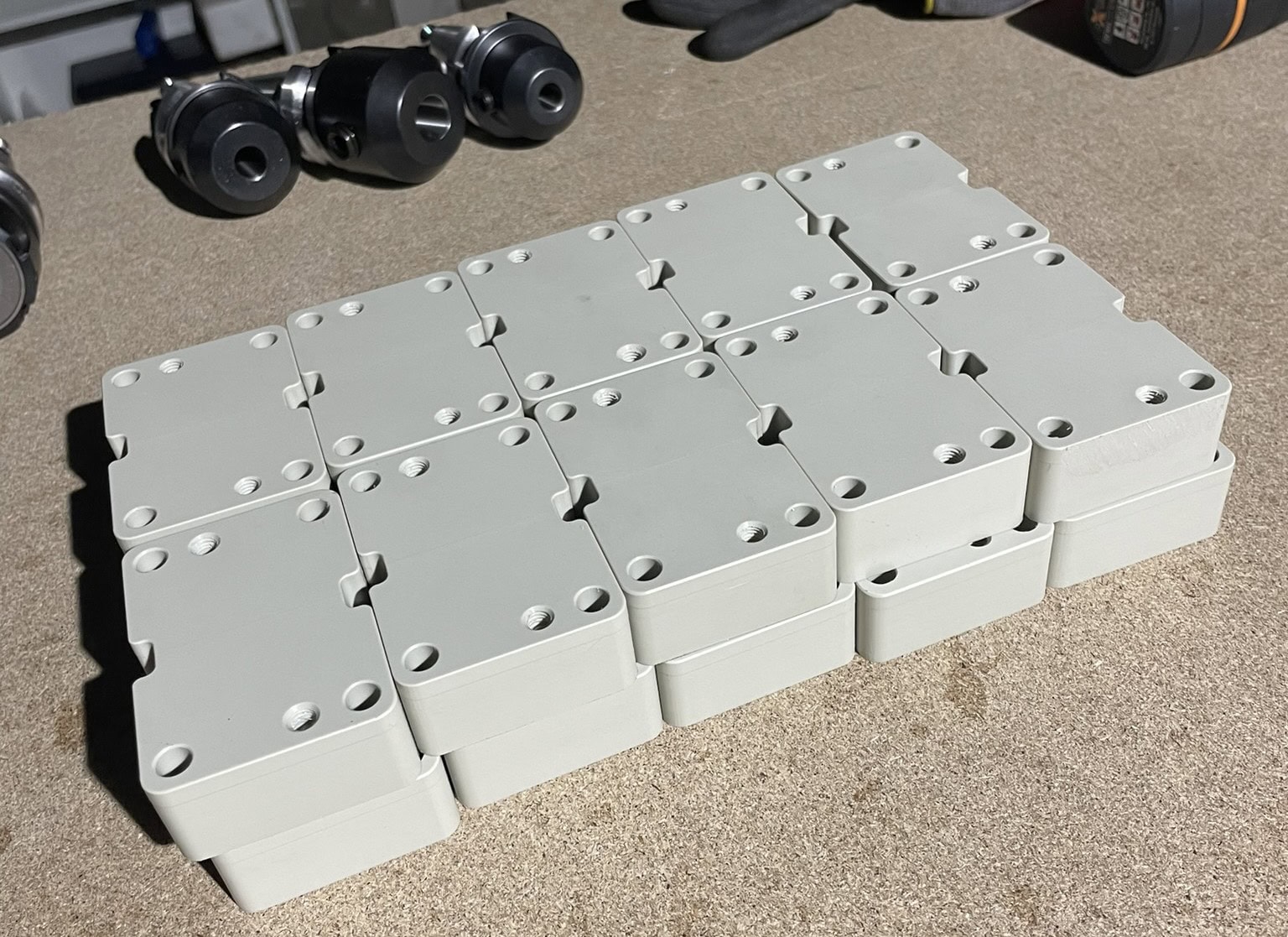

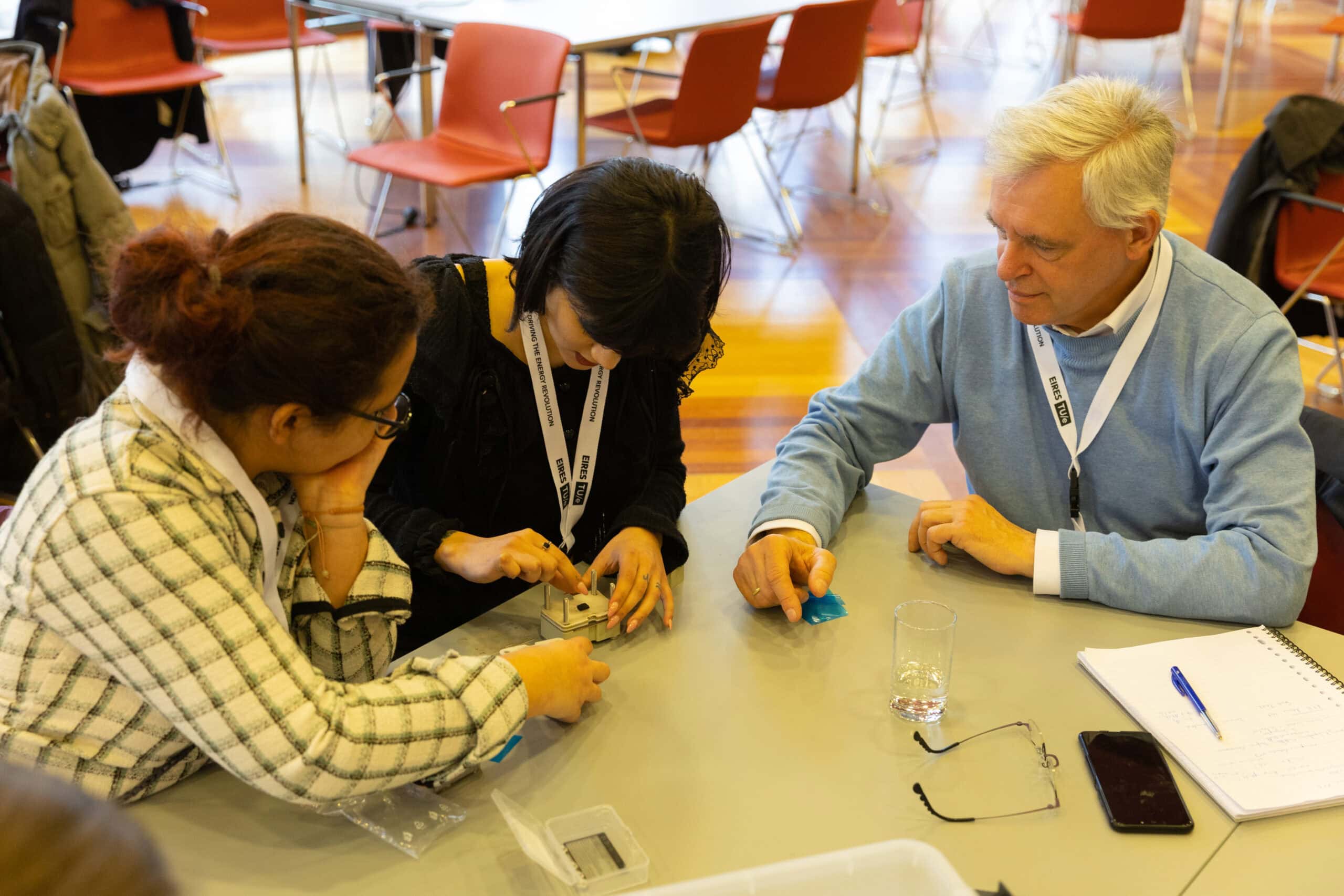

Le professeur Sanli Faez nous a proposé d’organiser un atelier aux Pays-Bas dans le cadre de son projet FAIR Battery, où nous présenterions le projet et assemblerions des cellules (avec de l’eau) avec les participants. Nous visions la production de 10 kits complets, ce qui nécessitait 20 corps de cellules usinés en un temps restreint.

C’est là qu’intervient Xometry. En tant que chercheurs, notre expertise réside dans la recherche, pas dans la fabrication ! Pour certaines applications, les pièces usinées sont indispensables, et nous nous sommes tournés vers Xometry pour produire ces composants pour notre atelier. Nous n’étions pas en mesure de produire des pièces en polypropylène suffisamment rigides et étanches avec l’impression 3D FDM, et l’impression en résine SLA ne donnait pas non plus les résultats escomptés. Les électrolytes chargés que nous utilisons pour les tests, incluant des espèces triiodures, réagissent avec d’autres matériaux FDM comme l’ABS, habituellement stable en milieu acide. Ainsi, une fois la géométrie et l’approche de notre cellule validées, nous avons décidé de les usiner à partir de polypropylène massif. La seule modification nécessaire était d’ajouter des trous taraudés pour installer des raccords cannelés disponibles dans le commerce, car cette géométrie n’était pas adaptée à l’usinage.

Nous avons reçu les pièces à temps pour l’atelier et leur assemblage sur place s’est déroulé sans problème. L’atelier a été un succès et s’est déroulé sans accroc.

Depuis cet atelier, nous avons progressé vers une version améliorée du kit, simplifiant quelque peu le processus de fabrication. Nous n’avons plus besoin de pièces en plastique usinées, mais certains composants métalliques nécessitent encore une fabrication par usinage soustractif.

En tant que développeurs de matériel open-source, nous envions la facilité avec laquelle les développeurs de logiciels peuvent cloner un dépôt et contribuer. Les ingénieurs concevant des circuits imprimés disposent désormais d’outils open-source standardisés comme KiCAD et d’un large éventail de fabricants offrant des délais rapides, réduisant les barrières au développement et raccourcissant les cycles d’itération pour les projets basés sur des PCB.

Avec les services de fabrication numérique et les outils de CAO mécanique open-source comme FreeCAD, il sera plus facile que jamais pour une communauté mondiale de développer et tester des pièces personnalisées. Lorsque l’impression 3D ne suffit pas, des projets comme le nôtre peuvent ralentir ou s’arrêter en raison du goulot d’étranglement lié à l’accès physique à un atelier équipé d’outils conventionnels et de machinistes compétents. Sans cette limitation, des projets comme le nôtre peuvent innover, itérer et permettre à d’autres de reproduire et de contribuer à notre travail bien plus facilement qu’auparavant.

Vous pouvez suivre l’évolution de notre projet ici et rejoindre notre forum.

Comment les outils de fabrication numérique ont-ils accéléré votre développement ? Quelles leçons avez-vous tirées des projets de matériel open-source ? Partagez votre expérience avec nous !

**@****al.coop« >Partagez votre expérience en ingéniérie ou de conception de produits

Partagez votre expérience !

Partagez votre expérience en ingéniérie ou de conception de produits et recevez une compensation de 300€ à faire valoir sur vos pièces ! Présentez vos solutions innovantes et vos meilleures pratiques à notre communauté.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)