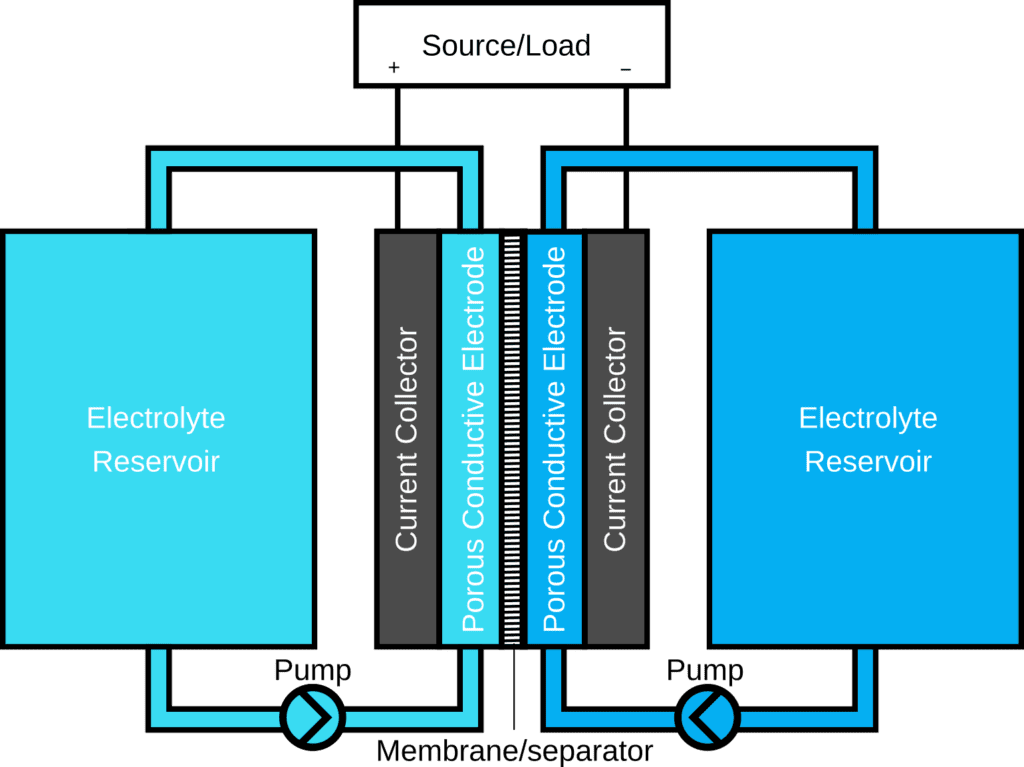

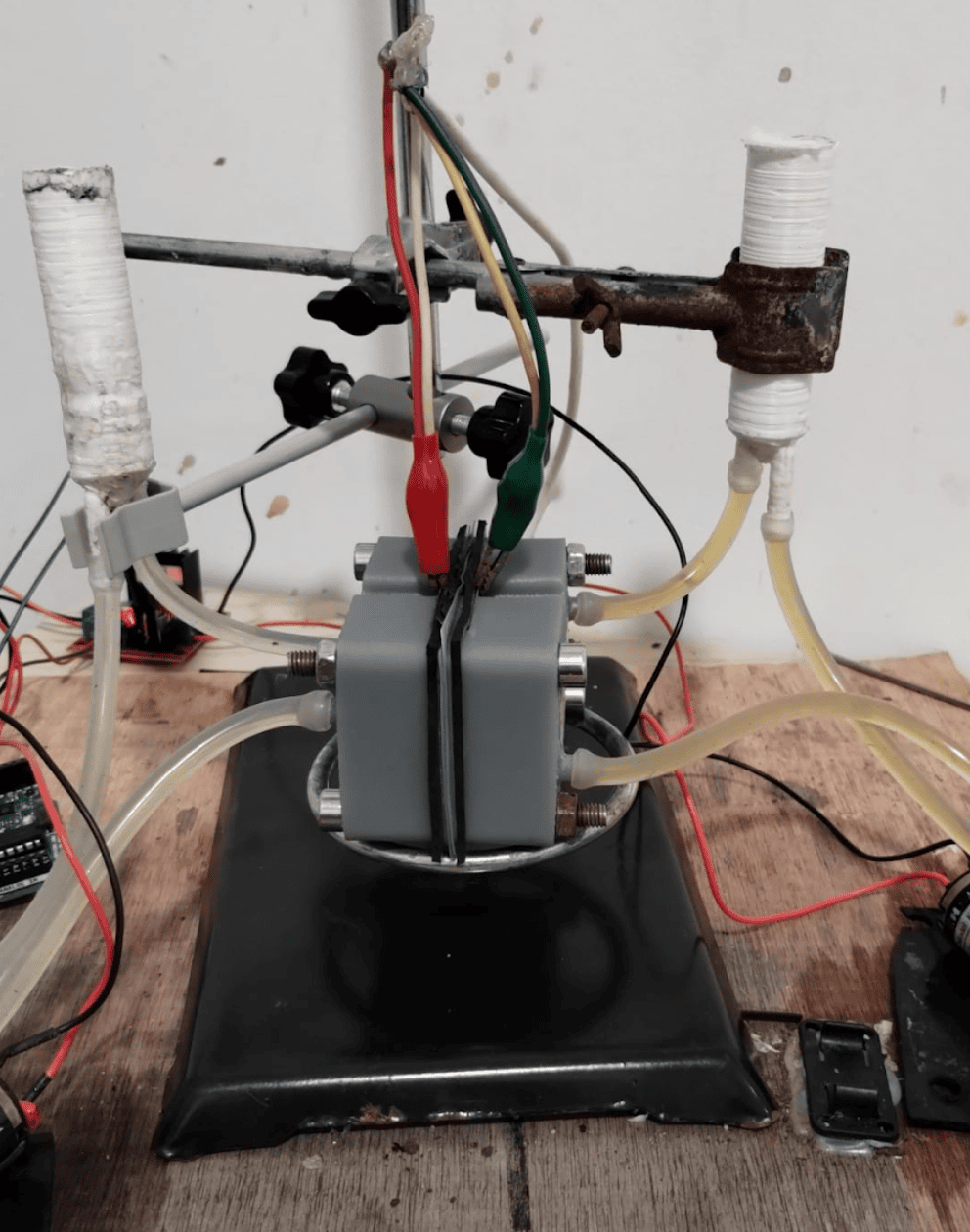

FBRC‘de, akış pillerinin yenilenebilir enerjiyi depolamak için düşük maliyetli, güvenli ve sürdürülebilir bir yöntem olma potansiyeline inanıyoruz. Ev laboratuvarları ve hacker atölyeleri gibi amatör laboratuvar ortamlarında, minimal kaynaklarla bu pilleri geliştirebileceğimizi kanıtladık. Bu düşük maliyetli Ar-Ge, akış pillerinin nispeten basit yapısı ve su bazlı elektrolitleri sayesinde mümkün; örneğin, lityum-iyon pillerin geliştirilmesi ve üretimi için çok daha maliyetli tesisler gerekmektedir.

Bu teknolojiyi erişilebilir kılarak ve açık kaynaklı bir geliştirme yaklaşımı benimseyerek, akış pillerindeki yeniliklerin hızlanmasını umuyoruz. Sonuç olarak, ticari kullanıma da izin veren açık kaynaklı bir lisans altında çalışır durumda bir akış pilinin tasarımlarını ve ilk prototiplerini üretmeyi hedefliyoruz.

Ancak bu hedefe ulaşmak için, bu pillerin küçük ölçeklerdeki içsel özelliklerini hassas bir şekilde test edebilmemiz gerekiyor. Bu nedenle, tekrarlanabilir araştırma testleri ve öğretici eğitim kullanımı için bir geliştirme kiti oluşturma yoluna gittik.

Hacker Atölyelerinden Yüksek Hassasiyetli Parçalara: Açık Kaynaklı Bir Akış Pilinin Mühendisliği

Ekibimiz başlangıçta internet üzerinden—bloglarımız aracılığıyla—tanıştı ve hepimiz tesadüfen AB’nin farklı ülkelerinde yaşıyorduk. Geliştirme sürecimiz coğrafi olarak dağıtılmıştı—ben Fransa’da parçaları tasarlıyor, Josh Hollanda’daki Lili’s Proto Lab’de onları üretiyor ve ardından İspanya’da Daniel’a deneysel testler için gönderiyorduk. Bu süreç, FDM baskı ile ilk prototipleme için yeterince iyi çalıştı.

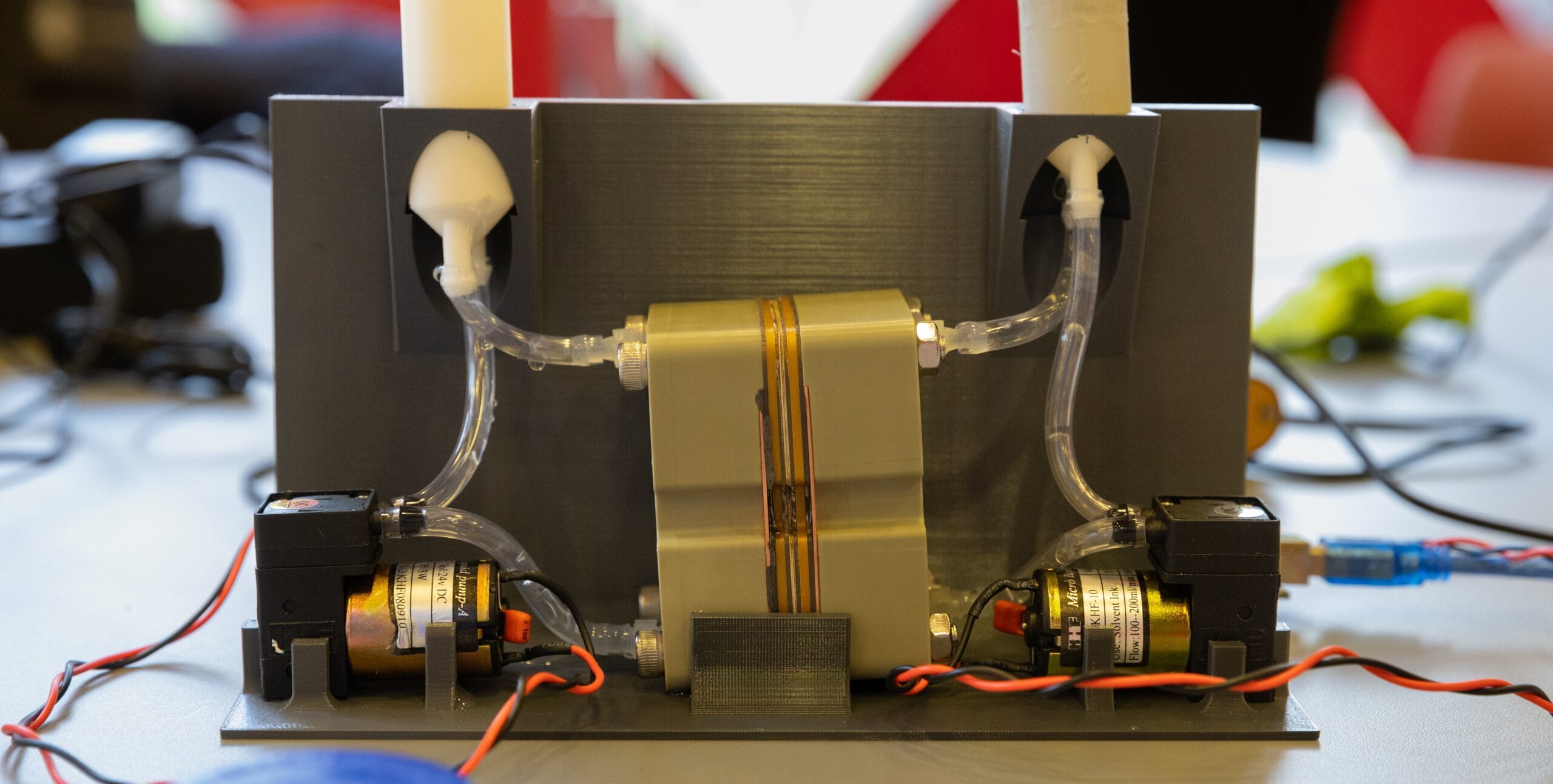

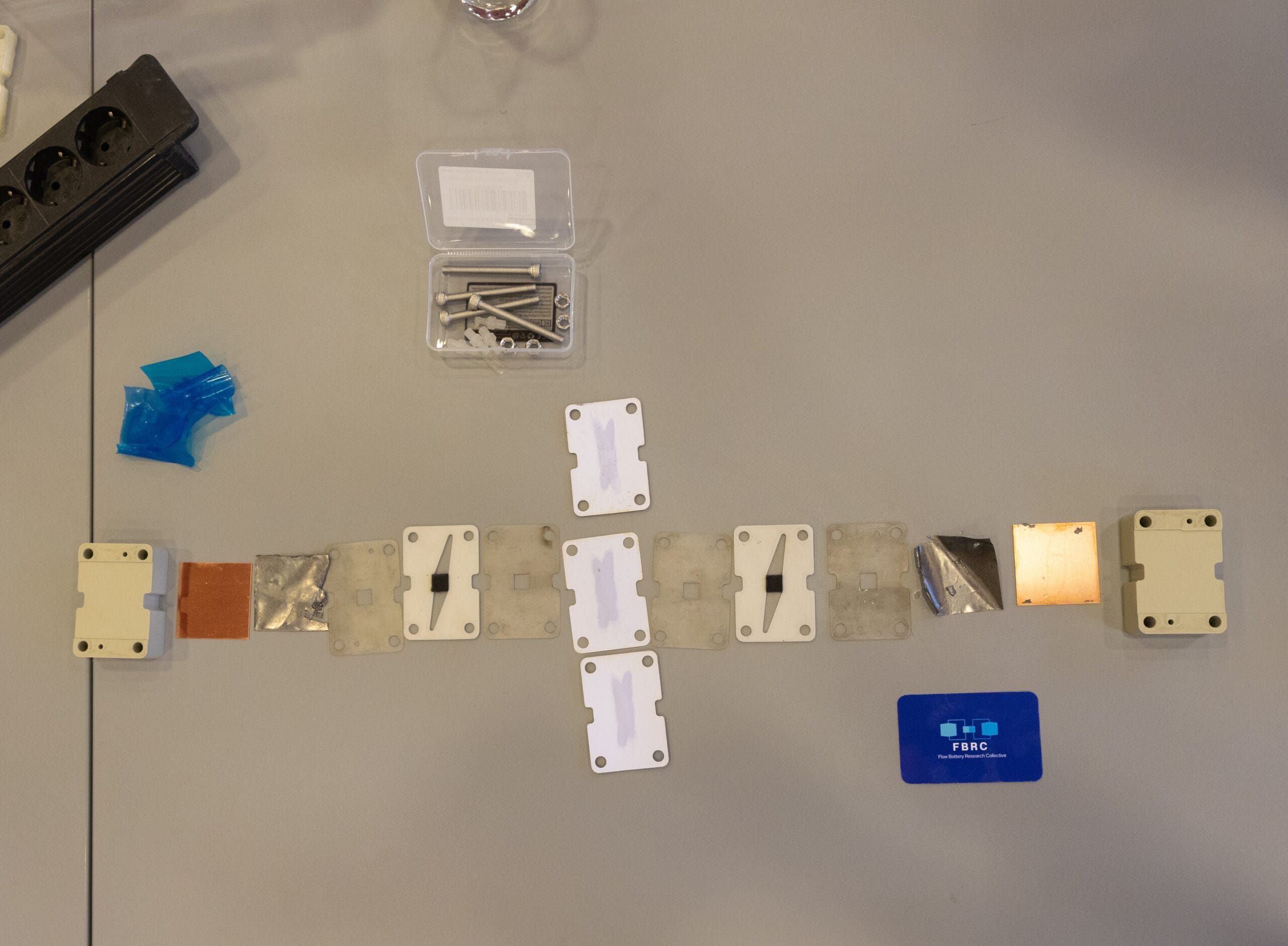

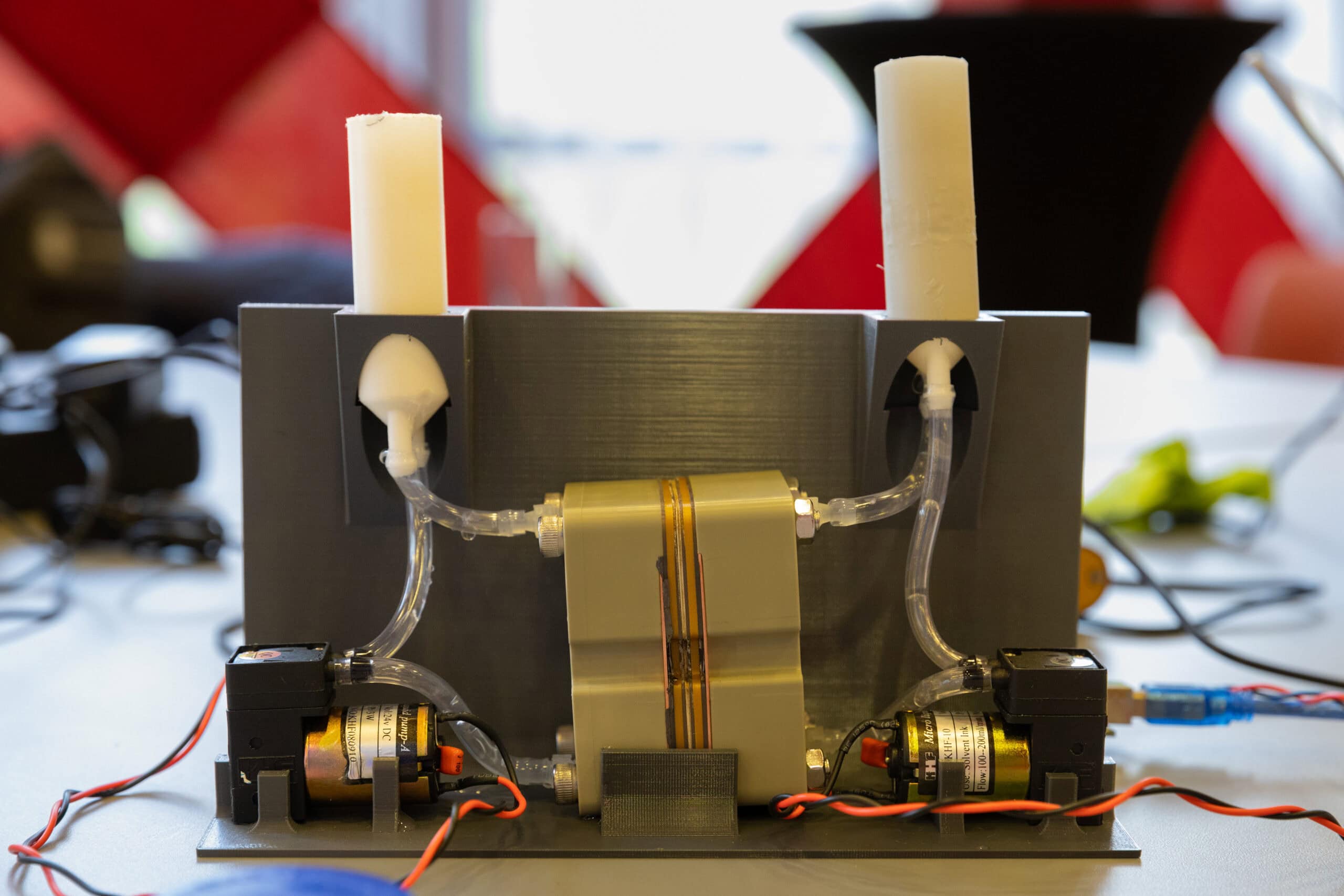

Uygun maliyetli ve bileşenleri kolayca temin edilebilen bir akış pili geliştirme kiti oluşturmak istedik. Önemli bir yenilik, daha pahalı ve temini zor olan bipolar plaka malzemesi yerine, ucuz ve bulunabilir grafit folyo conta malzemesini akım toplayıcı olarak kullanabilen bir hücre geliştirmekti. Ayrıca, sadece akış hücresi ve elektrolitin ötesinde, tüm sistemi—pompalar, borular, rezervuarlar, aparatları, güç elektroniği vb.—geliştirmek ve açık kaynaklı hale getirmek istedik. Detaylarda gizli olan şeytan, ve biz giriş engelini olabildiğince düşürmek için eksiksiz bir sisteme sahip olmak istedik.

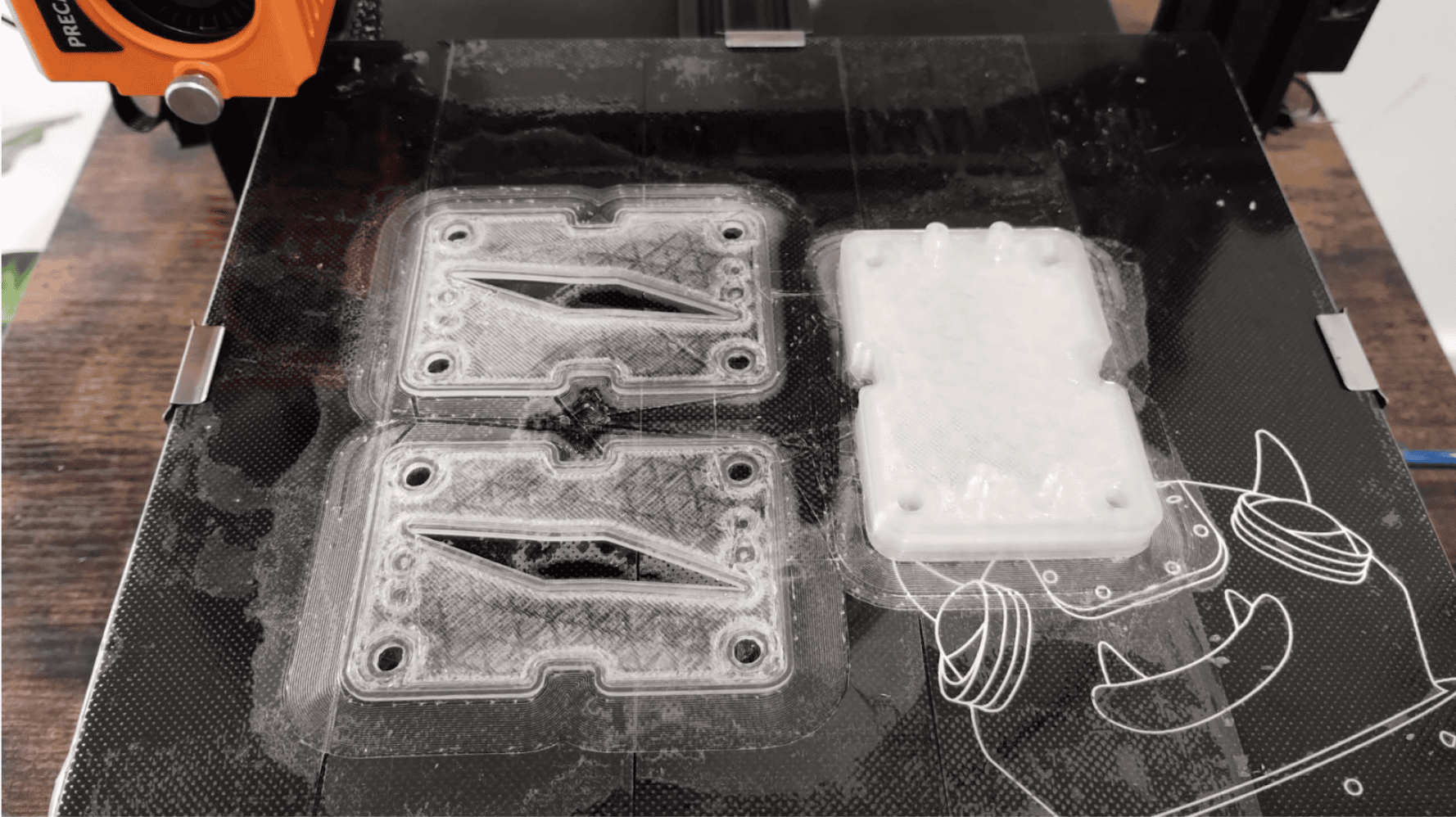

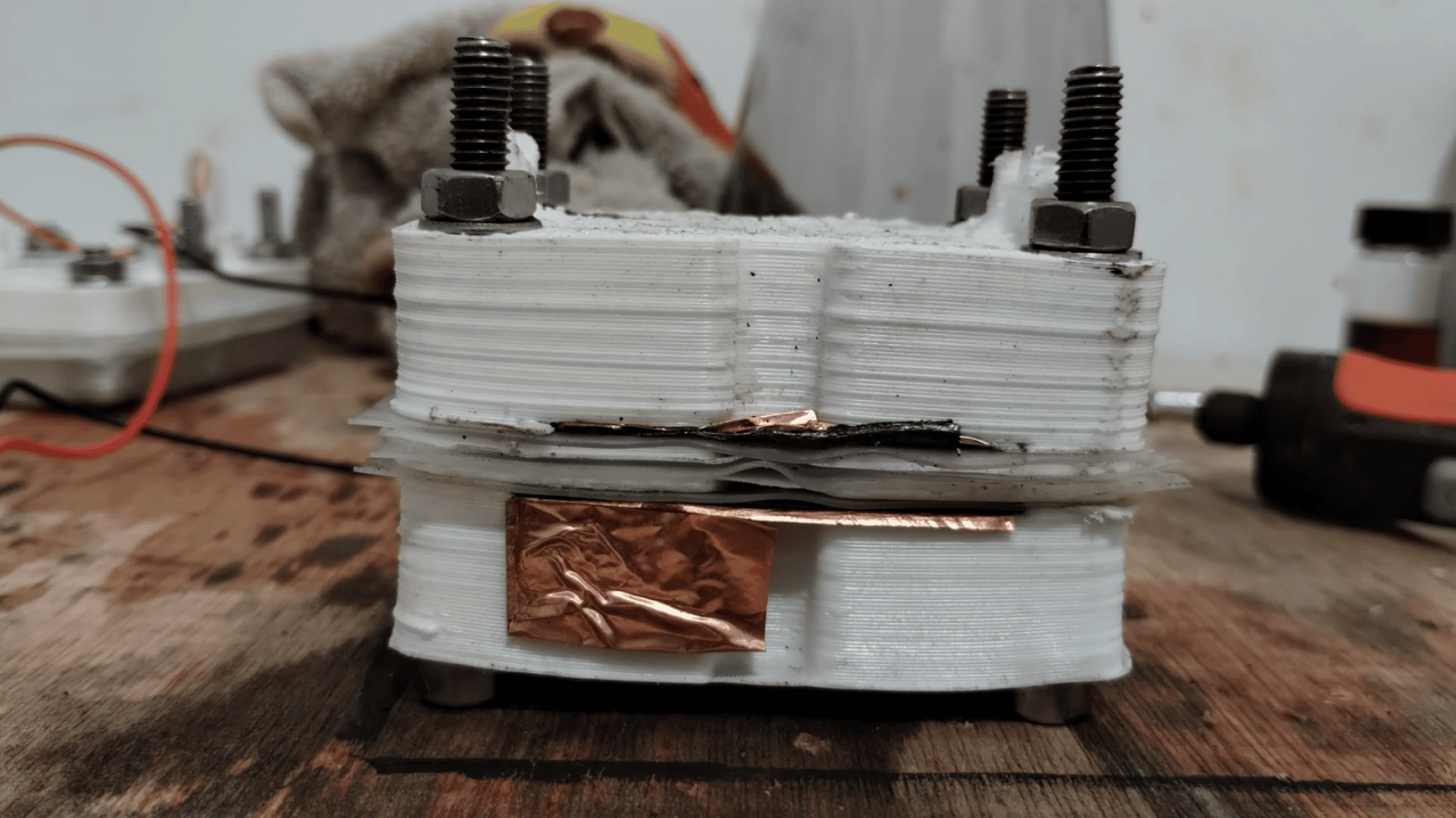

İlk hücre versiyonumuz, işlenmiş polipropilen parçalara ihtiyaç duyuyordu. FDM 3D baskıyı denedik, ancak parçalar boyutsal olarak doğru veya yeterince rijit değildi ve reçine baskılar elektrolitlerimizle kimyasal olarak uyumlu değildi.

İnovasyonu Ölçeklendirmek: Dijital Üretim, Açık Kaynaklı Enerji Depolamayı Nasıl Sağlıyor

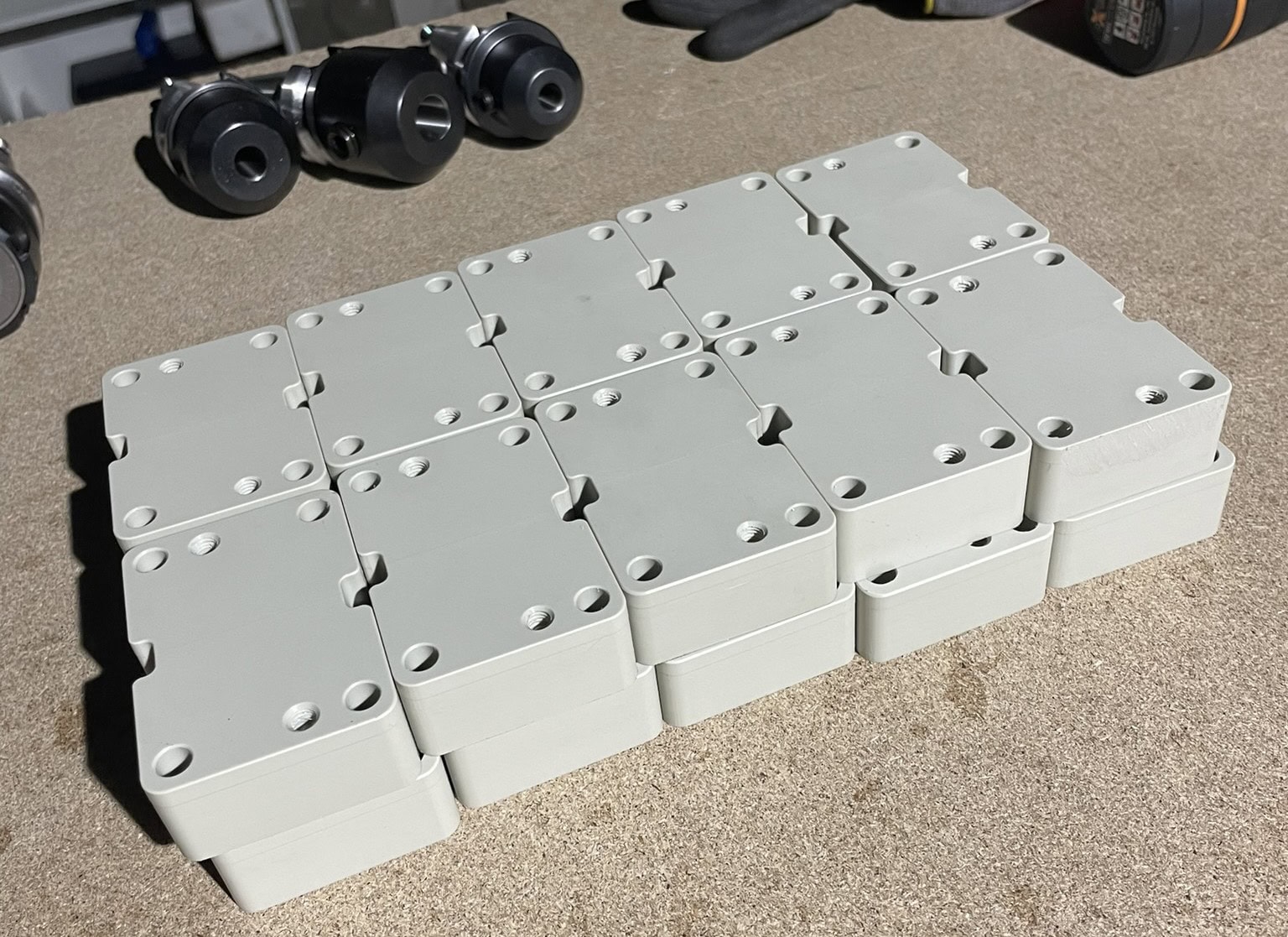

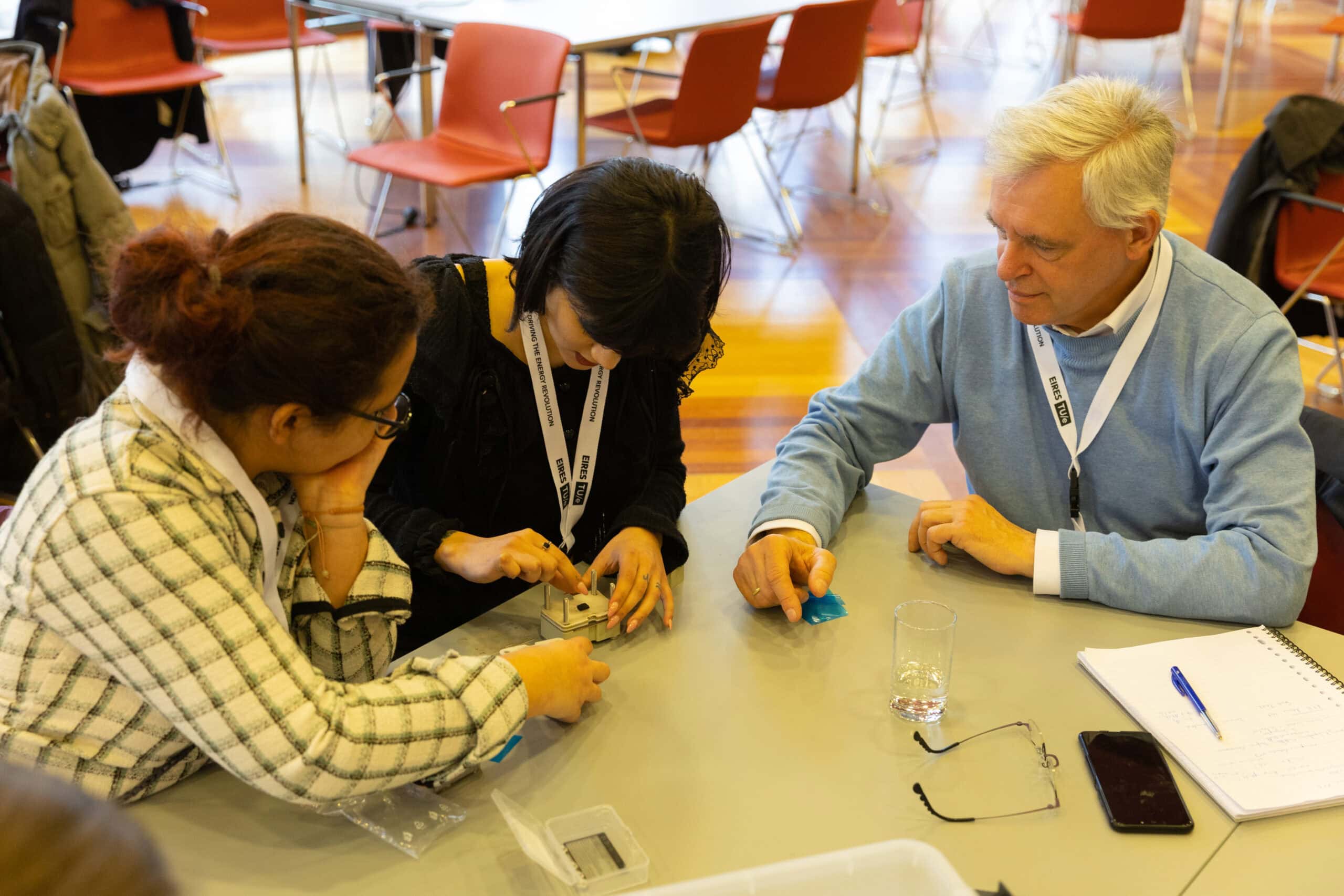

Prof. Sanli Faez, FAIR Battery projesi kapsamında Hollanda’da bir atölye düzenlememize ev sahipliği yapmayı teklif etti; bu atölyede projeyi tanıtacak ve katılımcılarla (su kullanarak) hücreler monte edecektik. Hedefimiz, 10 tam kit oluşturmak olduğundan, kısa sürede 20 işlenmiş hücre gövdesine ihtiyacımız vardı.

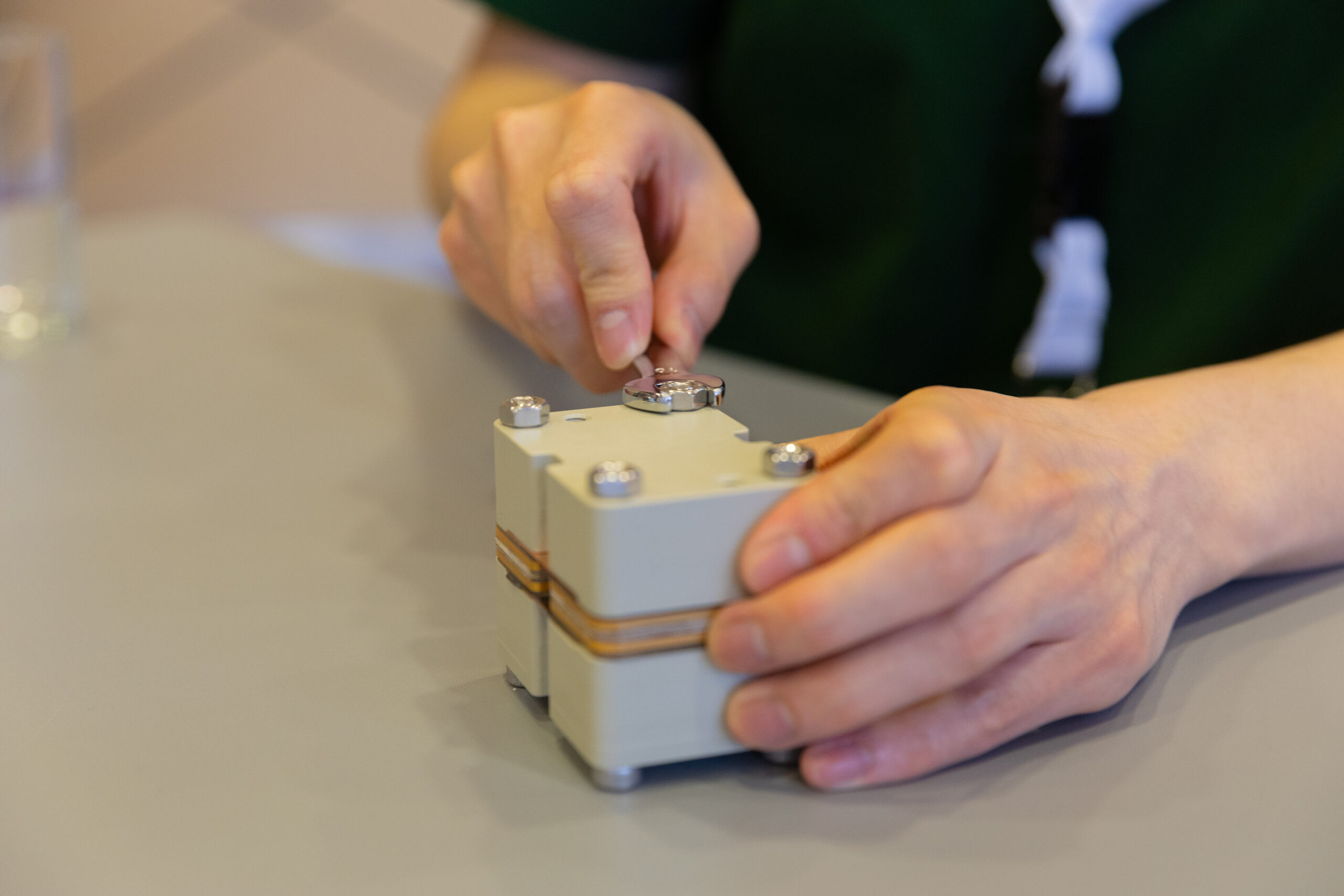

Bu noktada Xometry devreye girdi. Biz araştırmacıyız ve en iyi yaptığımız şey bu—üretim değil! Belirli uygulamalar için, işlenmiş parçaların yerini hiçbir şey tutamaz ve bu bileşenleri atölyemiz için üretmek üzere Xometry’ye başvurduk. Polipropilenden yeterince rijit ve sızdırmaz parçaları FDM baskı ile üretemediğimiz ve SLA reçine baskı da istediğimiz sonuçları vermediği için bu yolu seçtik. Testlerimizde kullandığımız yüklü elektrolitler, triiodür türleri içeriyor ve asidik elektrolitlerde stabil olabilecek ABS gibi diğer FDM malzemeleriyle reaksiyona giriyor. Sonuç olarak, hücremizin geometrisinin ve yaklaşımının işlevsel olduğunu anladıktan sonra, bunları katı polipropilenden işlemeye karar verdik. Tek gereken değişiklik, ticari olarak temin edilebilen hortum rakorlarını yerleştirmek için diş açılmış delikler eklemekti; çünkü bu geometriler işleme için uygun değildi.

Parçaları atölye için zamanında aldık ve yerinde montajlarında hiçbir sorun yaşamadık. Atölye başarılı geçti ve sorunsuz tamamlandı.

Atölyeden bu yana, üretim sürecini bir nebze basitleştiren geliştirilmiş bir kit versiyonu üzerinde ilerleme kaydettik. Artık işlenmiş plastik parçalara ihtiyacımız yok, ancak bazı metal bileşenler hala talaşlı imalatla en iyi şekilde üretiliyor.

Açık kaynaklı donanım geliştiricileri olarak, yazılım geliştiricilerin bir depo klonlayıp katkıda bulunmalarının ne kadar kolay olduğuna her zaman imrenmişizdir. Baskılı devre kartları (PCB) geliştiren mühendisler de artık KiCAD gibi standartlaşmış açık kaynaklı araçlara ve hızlı teslimat süreleri sunan geniş bir üretici ağına sahipler, bu da PCB tabanlı projelerin geliştirme sürecindeki engelleri azaltıyor ve iterasyon döngülerini kısaltıyor.

Dijital üretim hizmetleri ve FreeCAD gibi açık kaynaklı mekanik CAD araçları sayesinde, özelleştirilmiş parçaların küresel bir topluluk tarafından geliştirilmesi ve test edilmesi her zamankinden daha kolay hale gelecek. 3D baskının yetersiz kaldığı durumlarda, projelerimiz gibi girişimler fiziksel olarak bir atölyeye, geleneksel takım tezgâhlarına ve deneyimli makine operatörlerine erişim engeline takılarak yavaşlayabiliyor veya tamamen durabiliyor. Bu kısıtlama olmadan, projelerimiz yenilik yapabilir, iterasyon sürecini hızlandırabilir ve başkalarının çalışmalarımızı yeniden üretmesini ve katkıda bulunmasını çok daha kolay hale getirebilir.

Projemizin gelişimini buradan takip edebilir ve herhangi bir sorunuz varsa ya da projeye dahil olmak istiyorsanız forumumuza katılabilirsiniz!

Dijital üretim platformları ve araçları geliştirme sürecinizi nasıl hızlandırdı? Açık kaynaklı donanım projelerinden hangi dersleri çıkardınız? Deneyimlerinizi bizimle paylaşmak ister misiniz?

**@****al.coop“>Üretim hikayeleri ve vakaları

Mühendislik veya üretim hikayenizi paylaşın

Hikayenizi xometry.pro'daki diğer kişilerle paylaşmak istiyorsanız, kısa bir form doldurmanız yeterli

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)