Uno de los mayores obstáculos de nuestro proyecto era la movilidad: cómo construir una rueda fiable, a prueba de pinchazos, que pudiera soportar rocas, pendientes y arena, sin dejar de respetar las estrictas limitaciones de peso y tamaño.

En lugar de confiar en las ruedas neumáticas, propensas a fallar en entornos difíciles, nos propusimos desarrollar una rueda flexible sin aire, con amortiguación pasiva, ligera y fabricable mediante técnicas aditivas. El proyecto resultó ser mucho más que el diseño de un componente: se convirtió en un estudio de caso sobre la toma de decisiones en ingeniería, la iteración del diseño y la colaboración en la fabricación en el mundo real.

Tres conceptos, tres filosofías

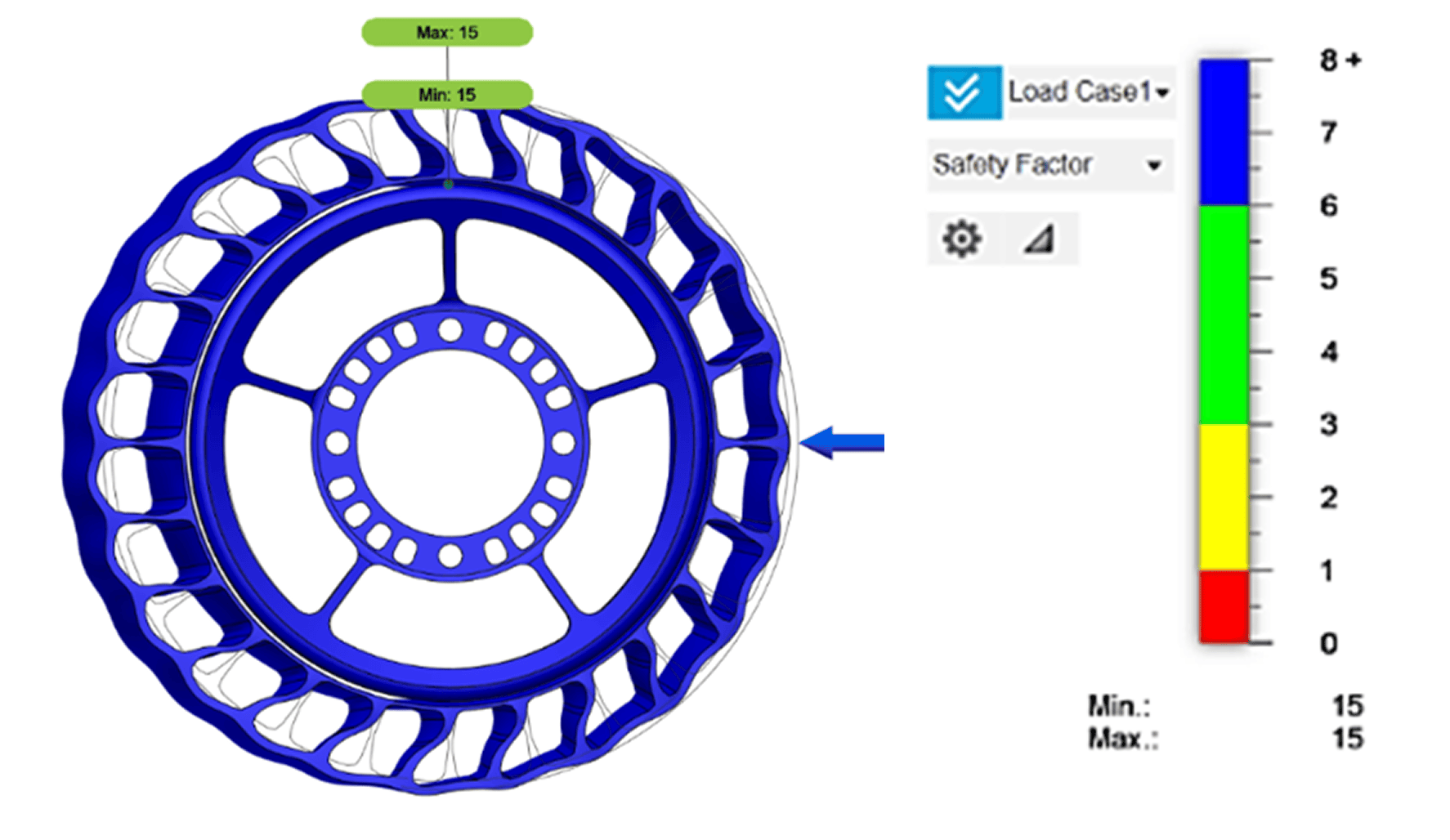

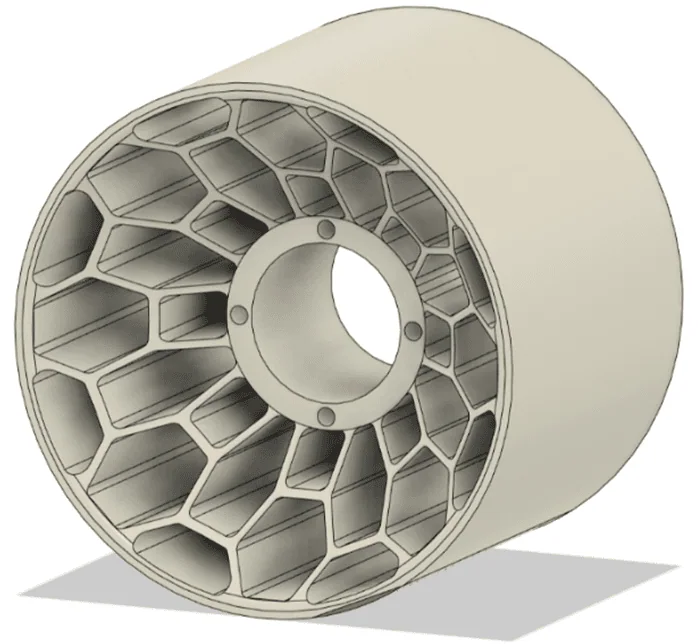

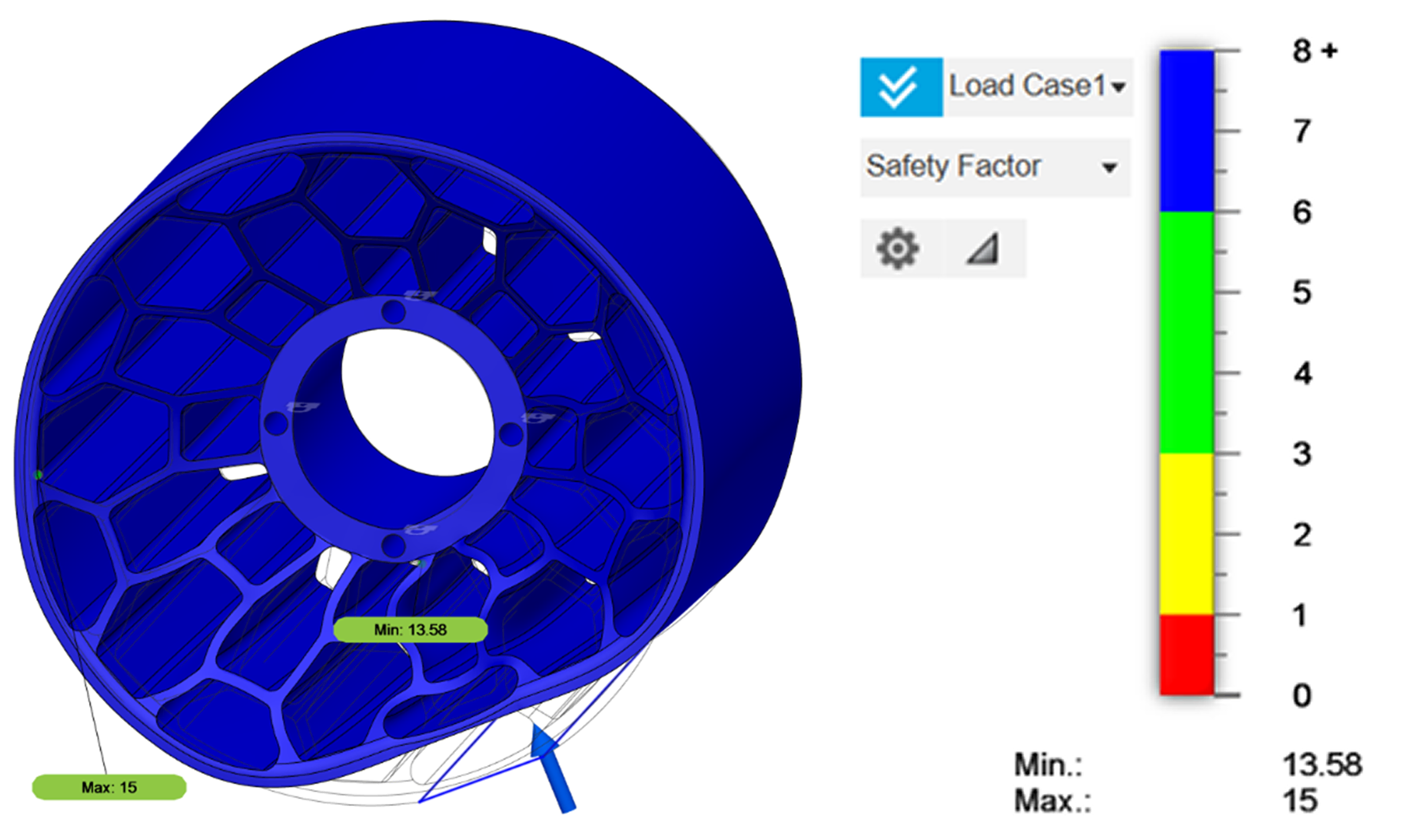

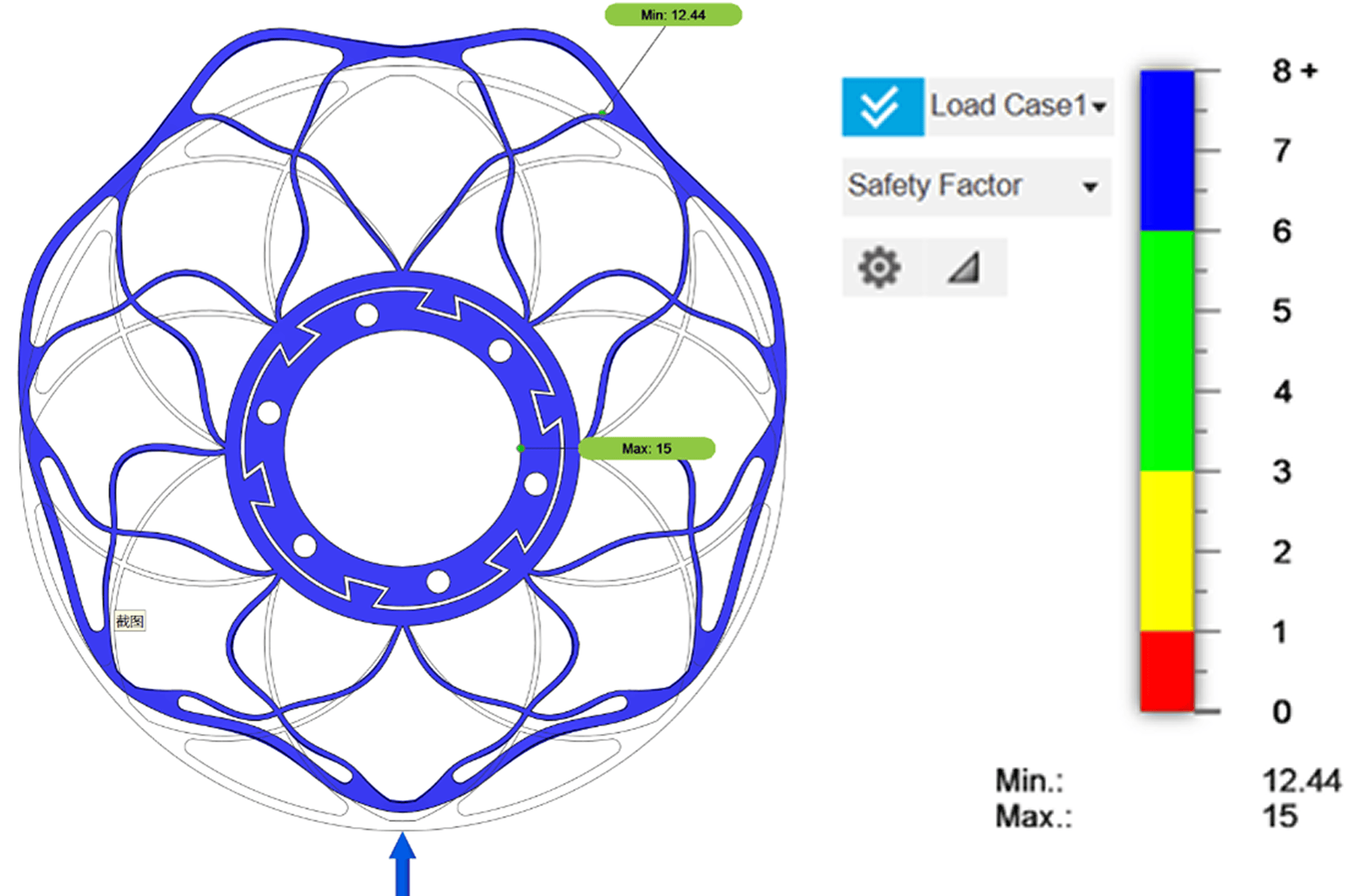

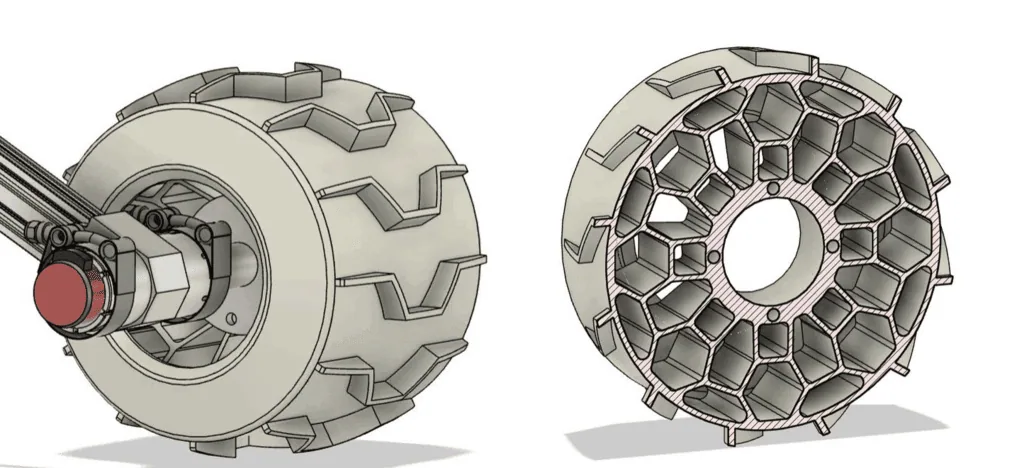

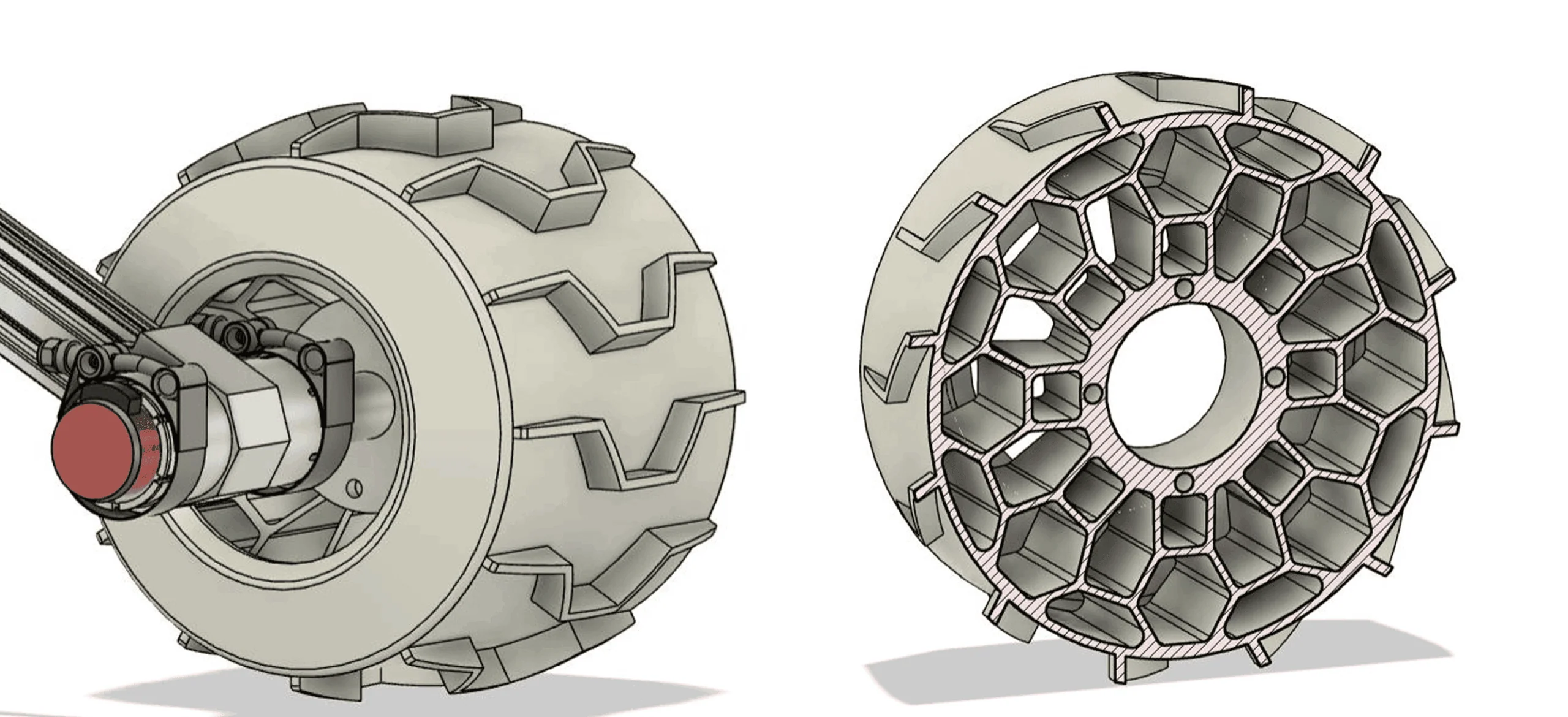

Empezamos desarrollando tres conceptos de diseño distintos, cada uno de los cuales exploraba diferentes estrategias estructurales y combinaciones de materiales. Para cumplir los requisitos de la competición, un diámetro máximo de rueda de 220 mm y la capacidad de soportar una carga vertical de 120 N, evaluamos cada concepto mediante un modelado CAD detallado y un análisis de elementos finitos (FEA). El rendimiento se evaluó en función del factor de seguridad, el peso, la posibilidad de fabricación y la deformación de la estructura bajo carga.

| Concepto | 1. Núcleo rígido + capa exterior flexible | 2. Panal de una sola pieza | 3. Conjunto modular con dientes de bloqueo |

| Descripción | Este diseño combinaba un núcleo de ABS con una capa exterior de TPU, conectados mediante un ajuste de interferencia, como un neumático convencional sobre una llanta. | Un diseño de TPU de un solo material y una sola pieza que utiliza una estructura de panal hexagonal para una resistencia uniforme y una masa reducida. | También de doble material (TPU + ABS), pero con la capa exterior unida al núcleo mediante dientes entrelazados, lo que facilita el mantenimiento. |

| Masa | 1,290 kg | 1,095 kg | 1,043 kg |

| Factor de seguridad efectivo | 7,5 (con una hipótesis conservadora de 0,5x aplicada a las piezas impresas) | 6,79 | 6,22 |

| Ventaja/Inconveniente | Tensión localizada y posible desgarro en la interfaz de ajuste a presión. | Fabricación simplificada, distribución robusta de la carga, mejor control de la deformación. | Patrones de deformación desiguales y riesgos de concentración de tensiones por aristas vivas. |

Tras evaluar las opciones mediante una matriz de decisión ponderada, seleccionamos el Concepto 2 para seguir desarrollándolo. Su mayor facilidad de fabricación y su respuesta estructural coherente lo convirtieron en el mejor candidato. El diseño limpio y monomaterial también encajaba bien con los métodos de fabricación aditiva, y validamos su viabilidad desde el principio utilizando el generador de presupuestos instantáneos.

De las especificaciones preliminares al CAD final

Una vez seleccionado el Concepto 2, refinamos el diseño para cumplir una serie de estrictos requisitos funcionales:

- Diámetro máximo de la rueda: 220 mm

- Capacidad de carga: 120 N

- Interfaz del motor: cavidad empotrada para minimizar el brazo de momento

- Textura: banda de rodadura para tracción

- Cobertura: cubiertas parciales para bloquear la suciedad

- Flexibilidad: deformación elástica para la amortiguación

- Fabricación en una sola pieza para minimizar los puntos de fallo.

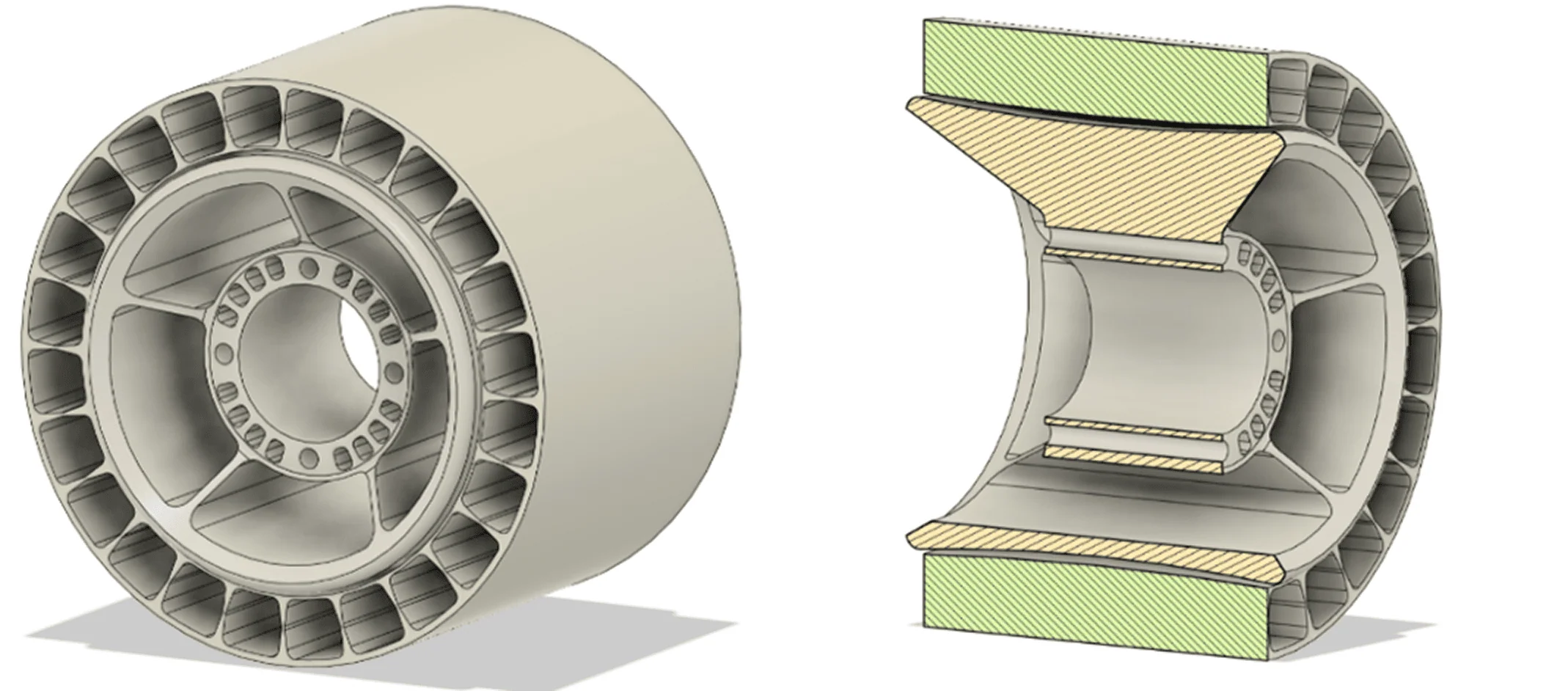

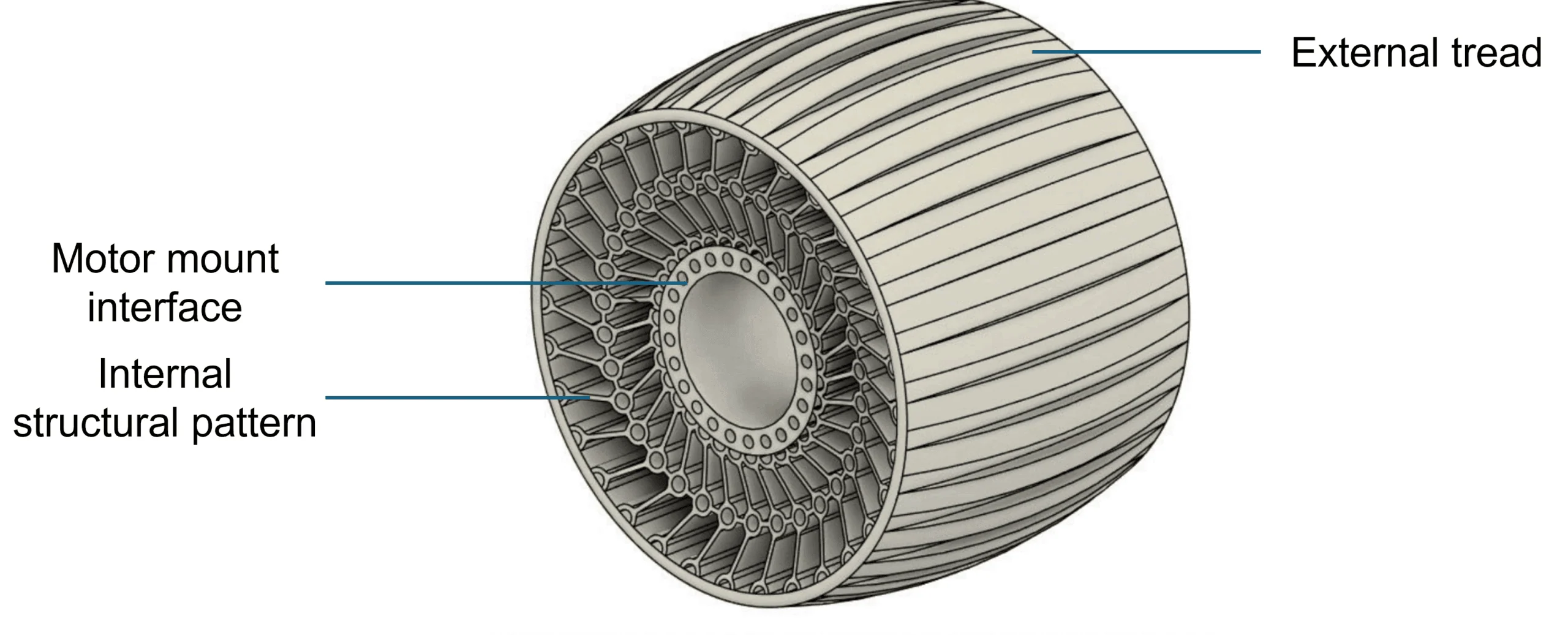

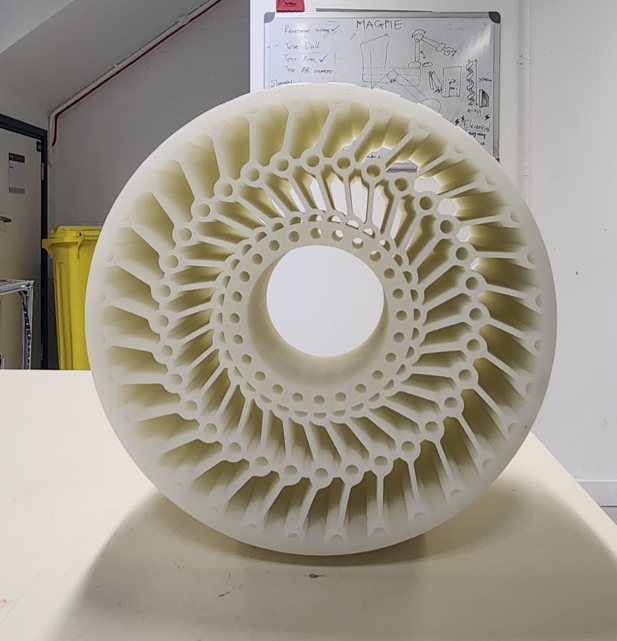

El CAD resultante integró una carcasa completa para el eje del motor, conservando el núcleo de nido de abeja para mayor resistencia e incorporando una banda de rodadura texturizada para mayor agarre tanto en superficies planas como inclinadas.

Para validar nuestro enfoque y seleccionar los parámetros finales de fabricación, nos pusimos en contacto con los ingenieros de Xometry para una revisión profesional del diseño. Sus comentarios llevaron el proyecto al siguiente nivel:

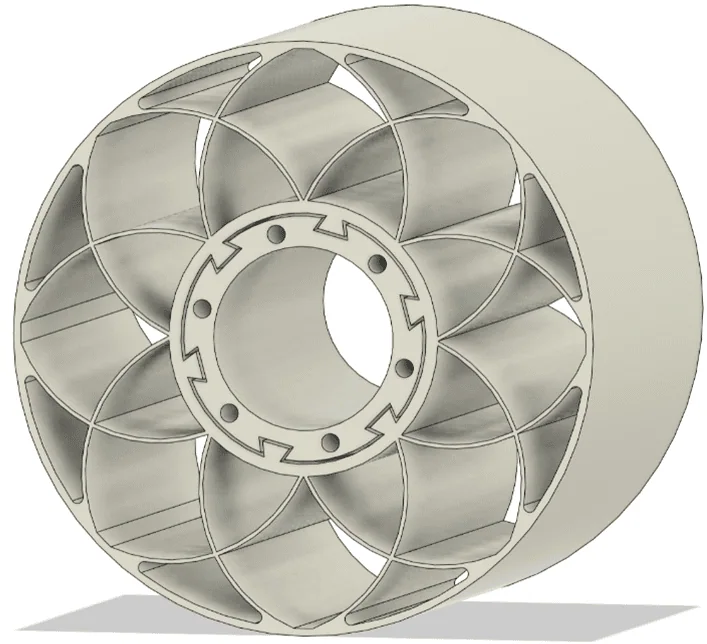

- Entramado revisado: nuestro diseño inicial mostraba una deformación desigual en toda la circunferencia. Los ingenieros recomendaron una disposición más simétrica y radial de los puntales internos, inspirada en el prototipo Uptis de Michelin.

- Retirada de la cubierta antipolvo: las cubiertas parciales corrían el riesgo de atrapar polvo fino y grava. Un diseño totalmente abierto lo eliminaría y mejoraría la estética.

- Optimización de la banda de rodadura: redujimos la altura de la banda de rodadura y cambiamos a un dibujo simétrico para favorecer la conducción bidireccional y reducir el desgaste.

- Ajuste de la dureza del material: se aconsejó Shore A >70 para equilibrar la suavidad y el soporte estructural. El TPU EOS 1301 (Shore 86A) fue la elección final: ideal para la amortiguación de impactos, resistente a los rayos UV y compatible con el sinterizado selectivo por láser (SLS).

Toda esta información se incorporó a nuestro diseño CAD final, que presentaba un entramado interno uniforme, la integración del soporte del motor y un dibujo simétrico de la banda de rodadura. El guardapolvo parcial se eliminó por completo.

Fabricación, entrega e integración

Con el diseño final listo, lo subimos a la plataforma de Xometry para obtener un segundo presupuesto. TPU 1301 no aparecía en el desplegable en ese momento, así que seleccionamos «TPU» y especificamos el material exacto en los comentarios del pedido. Gracias al patrocinio del 80% de Xometry, pudimos fabricar las seis ruedas dentro de nuestro presupuesto para estudiantes.

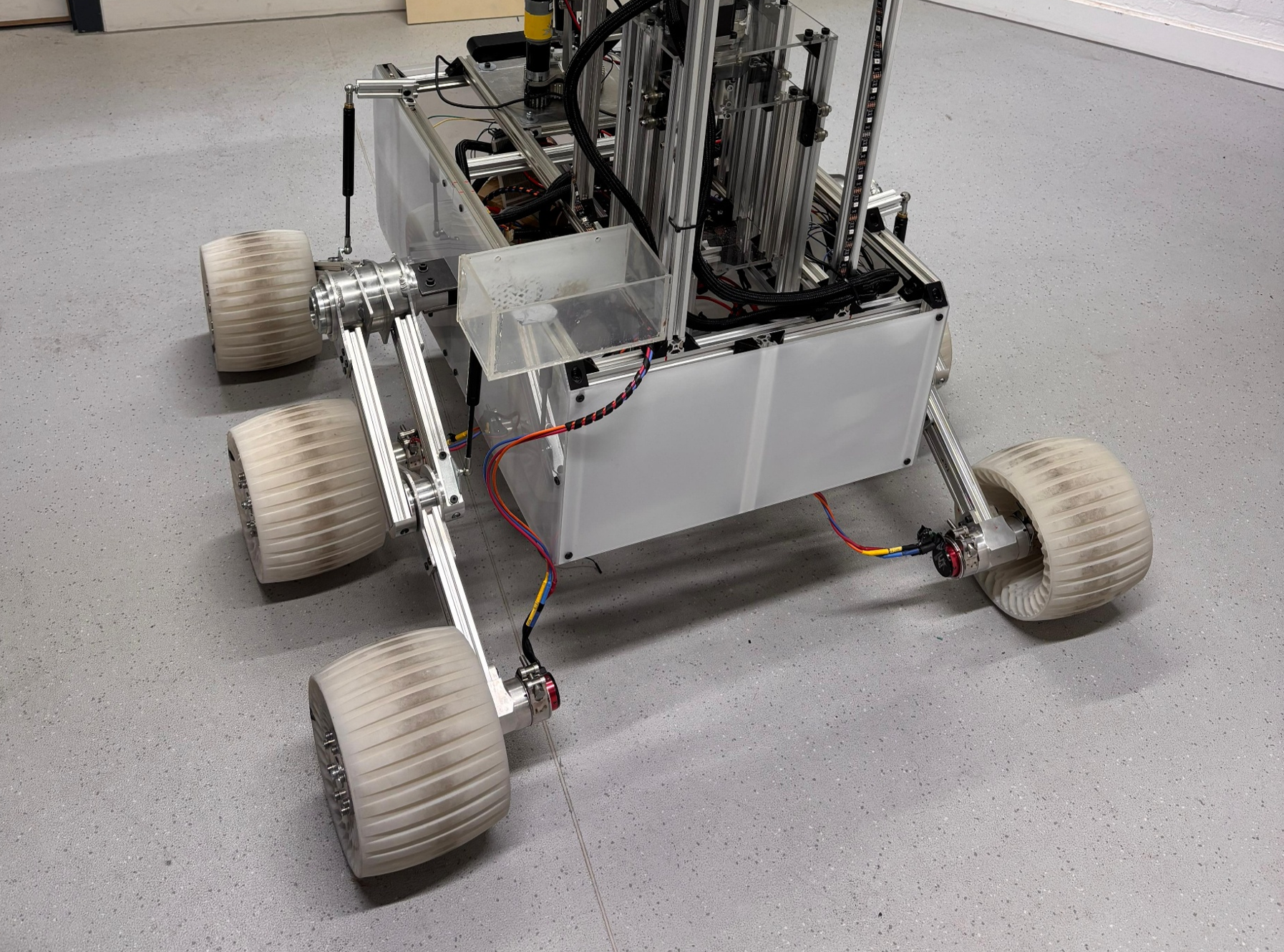

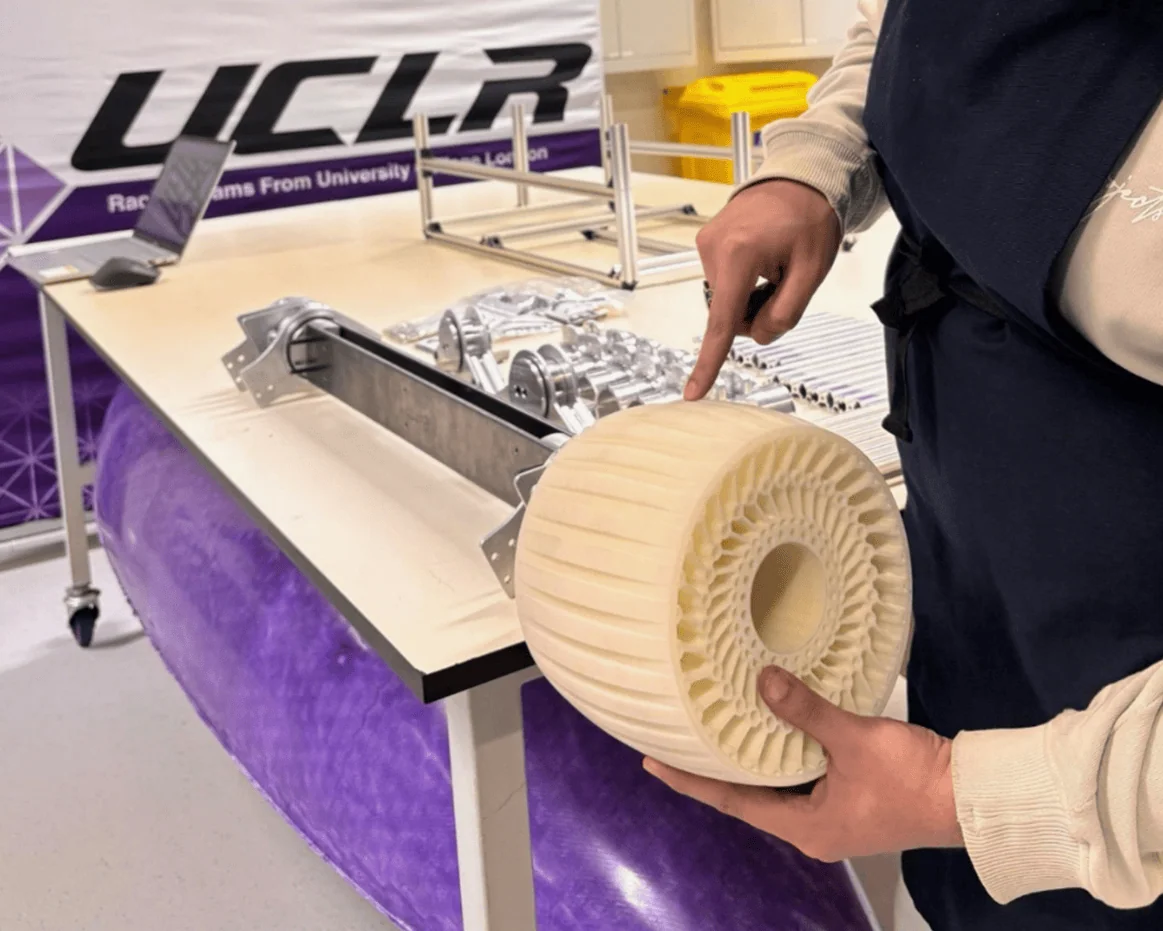

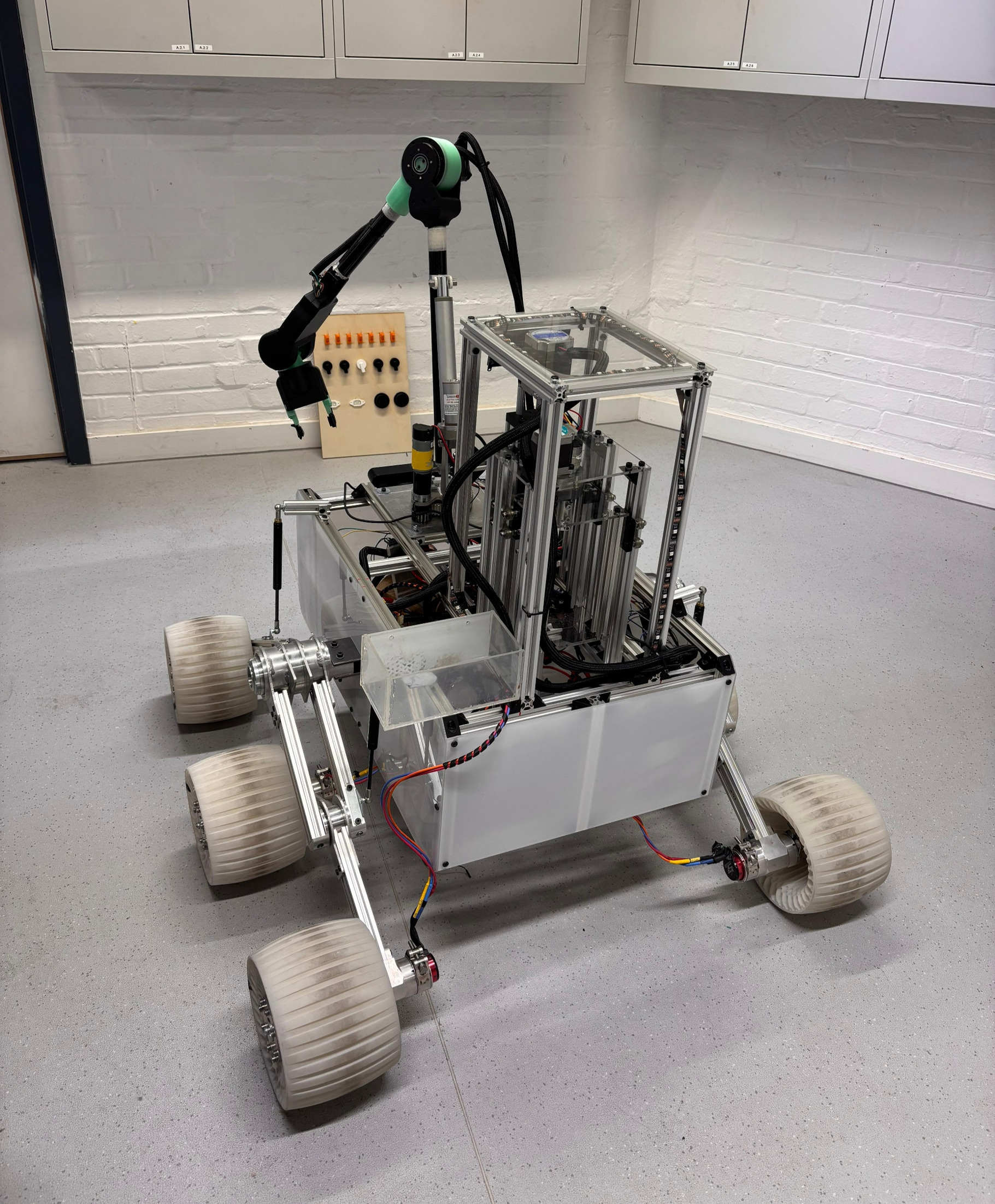

Cuando las ruedas impresas llegaron en febrero, la calidad era excepcional. El proceso SLS ofrecía la precisión dimensional que necesitábamos y las piezas mostraban una flexibilidad excelente sin defectos visibles. Tras superar con éxito las pruebas de flexión, montamos las ruedas en el chasis del rover. La integración fue perfecta: la cavidad desplazada encajó a la perfección en el eje del motor y la estructura de nido de abeja proporcionó la amortiguación que habíamos modelado desde el principio.

Lecciones de ingeniería más allá del aula

Este proyecto fue más que un ejercicio de diseño: fue un curso intensivo de ingeniería en el mundo real. Lo más importante:

- La simetría estructural es importante: los patrones irregulares conducen a un comportamiento impredecible. La adopción de principios probados de simetría radial dio como resultado una rueda más segura y fiable.

- La geometría de la banda de rodadura no es sólo estética: hay que evaluar cuidadosamente el equilibrio entre agarre, desgaste y fabricabilidad.

- La dureza Shore es crítica: la flexibilidad sin colapso estructural es una línea muy fina. La selección de materiales puede ser decisiva.

- Las limitaciones de fabricación deben integrarse desde el principio: la colaboración con proveedores como Xometry nos enseñó a diseñar para la realidad, no solo para la pantalla.

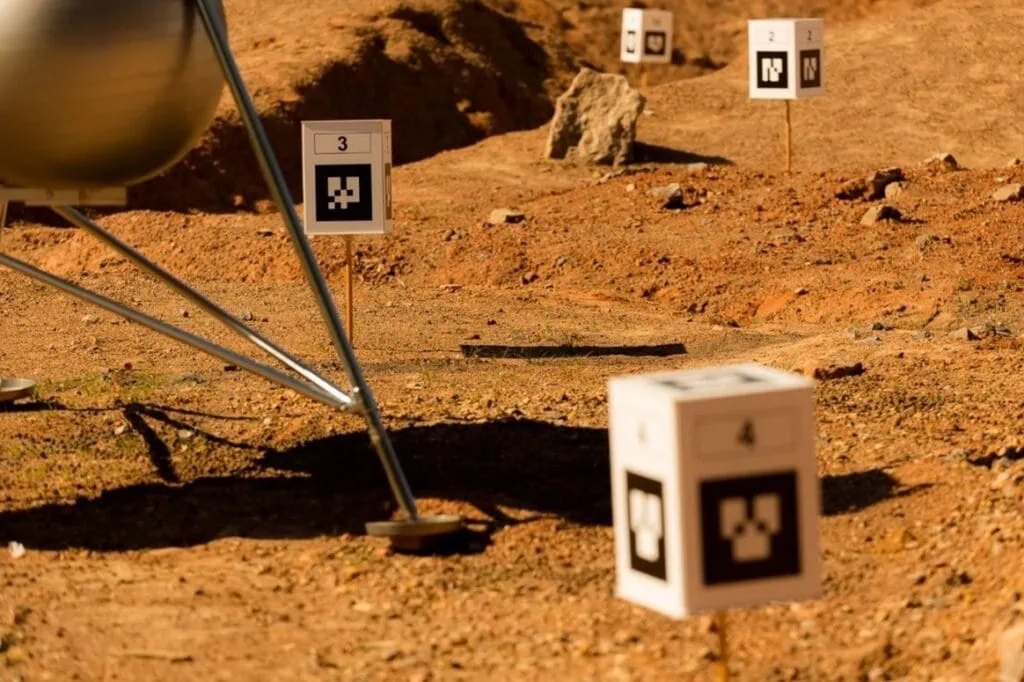

De cara al futuro, estas ruedas se someterán a más pruebas sobre el terreno mientras nos preparamos para el ERC. Pero independientemente del resultado de la competición, ya hemos conseguido fabricar un componente que cumple los requisitos técnicos, que se ha entregado a través de canales profesionales y que nos ha enseñado lecciones que la mayoría de los ingenieros solo aprenden sobre el terreno.

¿Qué habría hecho de forma diferente? ¿Se ha enfrentado alguna vez a un diseño como éste, en el que el rendimiento depende por completo de la geometría y los materiales? Comparta sus ideas a continuación.

Comparta su experiencia de ingeniería o diseño de producto

¡Comparta su historia!

¡Comparta su experiencia en ingeniería y diseño de productos y consiga una recompensa de 300 €! Muestre sus soluciones innovadoras y mejores prácticas a nuestra comunidad.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)