Au cours des dernières décennies, les technologies de fabrication additive ont connu plusieurs développements remarquables qui ont radicalement modifié notre façon de concevoir, de développer, de fabriquer et même de distribuer de nouveaux produits. Le secteur automobile a lui-même été un fer de lance de l’expérimentation dans ce domaine, expérimentation qui a permis l’ouverture de nouvelles voies.

Quels sont les domaines dans lesquels l’impression 3D est particulièrement utile ?

La transition depuis les processus conventionnels de production vers les technologies d’impression 3D a révolutionné les aspects techniques et commerciaux (en termes de fabrication de pièces mécaniques ou de produits au sens large) de nombre d’entreprises de différents secteurs industriels. Quand on considère le secteur automobile, il y a cependant deux domaines dans lesquels la fabrication additive a eu une influence majeure :

Innovation de produit

La fabrication additive peut produire des composants moins bornés par les restrictions habituelles propres à la conception, et qui sont habituellement difficiles à réaliser au travers des méthodes de fabrication conventionnelles. Il en résulte une certaine flexibilité qui a ouvert la voie à l’innovation, en rendant possible l’ajout de fonctionnalités améliorées, telles que l’intégration du câblage électrique (notamment grâce à des structures creuses), la réduction du poids (avec l’utilisation de maillages) et l’apparition de géométries complexes autrement impossibles à réaliser.

De plus, les nouvelles technologies de fabrication additive sont progressivement capables de produire des pièces imprimées à partir de différents matériaux, avec des propriétés propres (comme la conductivité électrique ou des variations de résistance). Ces procédés de fabrication additive jouent un rôle important dans la création des véhicules de l’avenir, conçus pour être plus sûrs, plus légers, plus rapides et plus efficaces. Le Light Cocoon d’EDAG est un exemple classique du genre d’innovations que la fabrication additive peut permettre, à terme, de concrétiser.

Chaîne d’approvisionnement

En éliminant la nécessité de se procurer, ou de fabriquer, un outillage spécifique, la fabrication additive peut permettre de diminuer les délais de fabrication et de livraison grâce à sa capacité à produire directement la pièce voulue. Étant donné que la fabrication additive n’utilise que la quantité de matériau strictement nécessaire à la fabrication d’un composant, son utilisation a tendance à réduire de façon drastique et le taux de déchets et la consommation de matière d’œuvre. De plus, des composants légers fabriqués de cette façon peuvent permettre de réduire les coûts d’utilisation. La possibilité d’imprimer les pièces nécessaires à la demande directement sur site permet l’émergence d’une chaîne d’approvisionnement flexible, avec des frais d’inventaire minimes. Enfin, la fabrication additive peut servir de base à une production décentralisée pour les volumes faibles ou intermédiaires, en incluant les réductions de coûts et la possibilité de simplifier la chaîne d’approvisionnement en fabriquant le produit au plus proche du client.

Les étapes de la conception où la fabrication additive peut être utilisée

Grâce à ses avantages uniques, la fabrication additive peut permettre la suppression de certains processus communs dans la production automobile. Voici résumés quatre changements significatifs que ce nouveau paradigme peut apporter l’industrie automobile.

Prototypage

Le prototypage est une étape typiquement chronophage et qui s’avère bien souvent très coûteuse au fur et à mesure que l’on progresse dans le cheminement itératif du développement. Le prototypage rapide (au travers de l’impression 3D) permet aux entreprises concernées de concrétiser rapidement, et de façon convaincante, une idée à peine esquissée en un concept de validation. Ce dernier pourra aisément donner naissance à un prototype précis, dont les caractéristiques correspondent à peu de choses près au produit final. Tout cela permet de guider plus sereinement la conception du produit, au travers des différentes itérations, jusqu’à l’étape de la production de masse. Cette capacité à valider rapidement un concept revêt une importance capitale dans l’industrie automobile. L’impression 3D permet de réaliser des prototypes représentatifs et très convaincants en quelques jours seulement, et à bien moindre coût, réduisant ainsi la distance qui sépare un concept d’un produit concret et consolidant le flux de développement de façon globale.

Réparation et assistance (pièces détachées)

Les technologies CAD permettent de conserver des copies de toutes les pièces au format numérique, sur un simple disque dur, éliminant ainsi la nécessité de maintenir un inventaire. Grâce à l’impression 3D, une pièce détachée peut être potentiellement produite à la demande. Le côté accessible de la technologie pourra encourager les équipementiers à ouvrir de nouveaux espaces consacrés à fournir un approvisionnement aisé en composants et pièces détachées imprimés en 3D. Des pièces devenues obsolètes pourraient même être refaites à partir de scanners numériques de la pièce existante, avec un léger effort d’ingénierie inverse. Avec la possibilité de reproduire facilement les pièces des grands classiques, les anciens modèles pourraient se voir doter d’une nouvelle vie.

Personnalisation

Avec les méthodes de fabrication conventionnelles, la personnalisation est un procédé extrêmement coûteux et qui prend énormément de temps. L’impression 3D est une alternative idéale pour la création de pièces personnalisées à bas coût, donnant aux fabricants l’opportunité d’étendre la gamme de produits et de services offerts à leurs clients. Dans le cadre des petits ateliers spécialisés dans la personnalisation des véhicules, l’impression 3D a permis de pousser encore plus loin la qualité et l’aspect créatif de leur travail, en leur donnant une grande marge d’expérimentation pour perfectionner leurs concepts sur mesure.

Fabrication en série (assemblages de pièces diverses)

L’impression 3D peut améliorer l’efficacité générale du processus de fabrication des pièces mécaniques. Par exemple, un assemblage de cinq ou six pièces automobiles pourrait être combiné pour être imprimée en un seul jet, ce qui permet d’économiser à la fois sur le temps et les coûts, et ce même si la pièce imprimée peut être plus chère en elle-même. L’impression 3D est toute désignée pour ce processus de consolidation qui peut aider, à terme, à réduire le poids des véhicules et à améliorer leur consommation. De ce point de vue, incorporer davantage l’impression 3D dans la fabrication des pièces mécaniques est une démarche qui fait sens.

Quels sont les technologies et matériaux adaptés ?

Depuis les garnitures en plastique jusqu’aux composants métalliques des moteurs, la fabrication additive a montré qu’elle avait énormément à offrir, aussi bien en termes de procédés technologiques que des matériaux utilisables. Le tableau ci-dessous donne un bref aperçu des options les plus répandues :

| Applications | Procédés | Matériaux | Caractéristiques | Exemples |

| Intérieur et sièges | SLA, SLS, MJF | Polymères | Composants d’apparence personnalisable | Tableaux de bord, cadres pour les sièges |

| Pneus, roues, suspensions | SLS, MJF, DMLS | Alliages d’aluminium, Polymères | Composants solides et robustes | Ressorts pour les suspensions, enjoliveurs |

| Electronique | SLS, MJF | Polymères | Composants délicats | Capteurs, panneaux de contrôle |

| Échappements et émissions | DMLS | Alliages d’aluminium | Pièces métalliques creuses | Bouches d’aération |

| Composants « sous le capot » | SLS, MJF | Nylon | Pièces fonctionnelles résistantes à la chaleur | Couvercles pour les batteries |

| Éclairage | SLA, MJF | Résine | Transparentes, haut niveau de détails | Phares et prototypes de phares |

| Bouches d’aération | SLS, MJF | Nylon | Tubulures flexibles | Buses CVC |

| Prototypes | SLA | Polymères | Haute définition, clairement détaillés | Prototypes finaux à haute définition |

| Supports de montage fonctionnels | SLS, SLM, MJF | Nylon PA12, titane | Légers, très résistants | Supports pour alternateurs |

| Pièces complexes pour la motorisation | DMLS | Alliages d’aluminium | Pièces métalliques fonctionnelles, légères et renforcées | Suspension à double bras |

Exemples d’utilisation dans l’industrie d’aujourd’hui

De nombreux constructeurs automobiles, ayant réalisé ses capacités et son efficacité, ont déjà commencé à travailler avec la fabrication additive. En voici deux exemples :

Le pneu Uptis de Michelin, imprimé en 3D

Michelin, Le fabricant de pneus français, a présenté en 2019 son premier prototype de pneu conçu par fabrication additive. Baptisé Uptis (Unique Puncture-proof Tire System ou système pneumatique unifié anti-crevaison), ces pneus sont dépourvus de chambres à air afin de minimiser les risques de crevaisons et autres défaillances liées aux pertes d’air. Un concept rendu possible uniquement grâce à la fabrication additive, et qui, s’il rencontre l’engouement espéré, pourrait commencer à équiper certains véhicules dès 2024. Ces pneus anti-crevaison pourraient également s’avérer utiles dans une démarche de diminution des déchets, afin de promouvoir une mobilité responsable (ce qui fait partie intégrante des objectifs de l’entreprise).

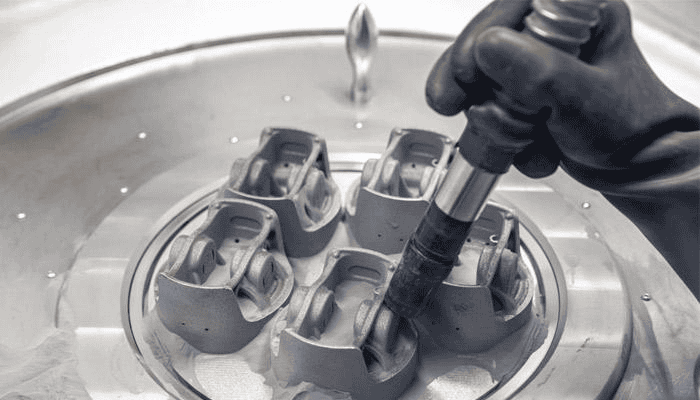

Porsche and the first 3D printed engine pistons

The automotive giant Porsche 3D printed engine pistons for the first time ever. The additively manufactured components were designed for the high-performance engine of the Porsche 911 GT2. 3D printing allowed optimizing the pistons, and as a result, making this critical engine element 10% lighter than the traditionally manufactured ones. Porsche used a special aluminium alloy for the pistons in order to obtain the best properties for this specific application.

Conclusion

Compte tenu de l’éventail des possibilités offertes par la fabrication additive, les dirigeants d’entreprises automobiles devraient envisager de tirer parti des technologies de fabrication additive pour garder une longueur d’avance sur la concurrence. Si les techniques de fabrication traditionnelles sont profondément enracinées et continueront à occuper une place importante dans l’industrie automobile, la fabrication additive fait des percées.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)