Le dépôt de fil fondu (FDM) est une des technologies d’impression 3D les plus efficaces, ce qui en fait un choix populaire pour le prototypage, les tests fonctionnels et la production à petite échelle. Cependant, lorsque des quantités plus importantes, une meilleure reproductibilité ou de plus grandes vitesses de production sont requises, des procédés industriels tels que le SLS ou le MJF (à l’aide de matériaux tels que le PA12) sont plus adaptés. Bien que le procédé FDM soit très polyvalent, sa vitesse d’impression est limitée par rapport à ces technologies, ce qui le rend moins adapté à la production en série à grande échelle. Néanmoins, son prix abordable et ses options de matériaux en font une solution précieuse pour de nombreuses applications.

1. Assurez-vous d’avoir une épaisseur de paroi adaptée

Dans le domaine de l’impression 3D FDM, une des erreurs les plus courantes consiste à utiliser des parois trop minces ou trop épaisses. Les parois trop minces se déforment et nécessitent l’utilisation de structures de support, ce qui augmente le coût de production. De plus, les designs de pièces avec des parois trop épaisses nécessitent plus de matériaux pour la production. Vous serez en mesure de minimiser les coûts en optimisant le design.

Règles de base :

- Le design des parois doit comporter des parois d’une épaisseur d’au moins 0,75 à 1,00 mm, ou de trois fois le diamètre de la buse.

- Utilisez des structures internes en treillis au lieu de parois pleines pour réduire l’utilisation de matériau et diminuer le poids.

2. Optimisez les surplombs et les ponts

L’impression 3D FDM fabrique les pièces couche par couche, ce qui signifie que chaque nouvelle couche doit être correctement supportée par celle qui se trouve en dessous. Les éléments en surplomb et les ponts — des éléments qui s’étendent vers l’extérieur ou franchissent des entretoises sans support direct — peuvent s’affaisser, se courber ou produire des surfaces rugueuses s’ils ne sont pas correctement conçus. Ceci se produit parce que le thermoplastique fondu se comporte comme un semi-liquide lors de l’extrusion, et sans suffisamment de matériau sous-jacent, la gravité le tire vers le bas avant qu’il ne se solidifie complètement.

Pour garantir des impressions de haute qualité et éviter les défauts, les designers devraient minimiser les porte-à-faux et les ponts non supportés ou utiliser des structures de support de manière stratégique.

Règles de base :

- Les éléments en surplomb dont l’angle de surplomb est supérieur à 45° nécessitent un support

- Les ponts de plus de 5 mm peuvent nécessiter des supports supplémentaires ou des ajustements de design.

- Chanfreiner ou arrondir les bords pour améliorer l’imprimabilité des surplombs.

3. Minimisez les déformations grâce à un design approprié

Les déformations constituent l’un des défauts les plus courants en impression 3D FDM, se produisant lorsque la pièce imprimée refroidit de manière inégale, entraînant un retrait et une déformation du matériau. Lorsque le thermoplastique refroidit, il se contracte légèrement, et si différentes zones refroidissent à des vitesses différentes, des contraintes internes s’accumulent, ce qui provoque le décollement de la pièce du plateau d’impression ou sa déformation. Les déformations sont particulièrement problématiques pour les grandes surfaces planes et les matériaux à forte dilatation thermique, tels que l’ABS.

Règles de base :

- Évitez les grandes surfaces planes — ajoutez des congés ou des chanfreins pour réduire les contraintes internes.

- Utilisez des bordures, des radeaux ou des contours pour améliorer l’adhérence au plateau.

- Optimisez le choix du matériau (par ex., le PLA ou le PETG se déforment moins que l’ABS).

4. Utilisez les structures de support de manière judicieuse

Des structures de support sont nécessaires pour l’impression de géométries complexes, d’éléments en surplombs ou de ponts, mais un matériau de support mal placé peut être difficile à retirer, laisser des imperfections sur la surface et augmenter le temps d’impression. Au lieu de s’appuyer sur des supports excessifs, l’optimisation de l’orientation des pièces et la minimisation du matériau de support contribuent à améliorer la qualité d’impression et à réduire le besoin d’opérations de post-traitement.

Règles de base :

- Orientez les pièces pour réduire le besoin de supports.

- Utilisez des supports arborescents ou solubles pour un retrait plus facile.

- Placez les supports loin des surfaces critiques pour minimiser le post-traitement.

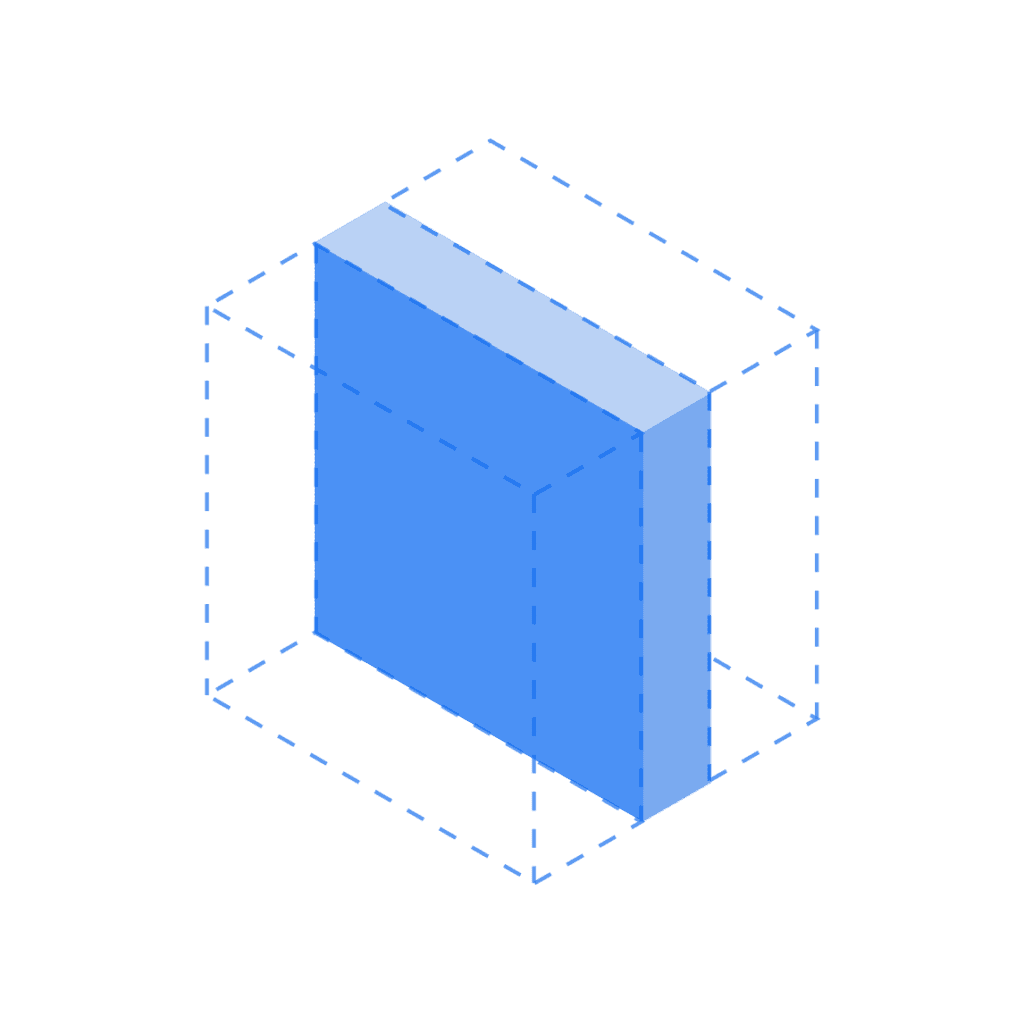

5. Orientez les pièces pour optimiser la résistance et la qualité de surface

Les pièces FDM sont plus faibles le long de l’axe Z en raison des limitations d’adhérence entre les couches. Cela signifie que les pièces ont tendance à se casser le long de leurs couches imprimées lorsqu’elles sont exposées à des forces de traction ou de flexion. De plus, l’orientation d’impression affecte le caractère lisse de la surface — les lignes de couche visibles sont plus prononcées sur les surfaces courbes et inclinées.

Règles de base :

- Les éléments fragiles doivent toujours être parallèles au plateau de fabrication.

- Orientez les trous verticalement pour réduire le besoin de structures de support.

- Alignez les surfaces courbes ou inclinées parallèlement au plateau de fabrication pour minimiser l’effet d’escalier.

6. Un dégagement adapté pour les pièces d’assemblage

Les pièces d’assemblages imprimées en 3D par FDM nécessitent un design minutieux du dégagement pour assurer un ajustement correct sans que les pièces fusionnent ou soient trop lâches. En raison de la dilatation thermique, des variations de couche et des tolérances de l’imprimante, le design de pièces avec des dimensions nominales exactes peut entraîner des problèmes d’ajustement inattendus.

Règles de base :

- Dégagement de 0,5 mm pour un ajustement serré.

- Dégagement de 0,2 à 0,3 mm pour un ajustement glissant.

- Envisagez une orientation similaire pour les composants à imprimer en tant que montage. Assurez-vous également que la surface de contact est perpendiculaire (verticale) au plateau de fabrication.

- Envisagez de diviser les modèles 3D complexes en plusieurs pièces à imprimer séparément lorsqu’il est impossible de fournir le dégagement minimal requis.

7. Concevez les colonnes, les broches et les petits éléments en tenant compte de leur aptitude à l’impression

Les petits éléments fins comme les colonnes et les broches sont souvent trop fragiles pour survivre au processus d’impression FDM, surtout s’ils sont inférieurs aux limites de résolution de l’imprimante. Ils peuvent se rompre pendant le post-traitement ou échouer en cours d’impression en raison d’un support insuffisant. Faire le bon choix des propriétés de matériau, de l’orientation d’impression et des tailles minimales des éléments peut aider à prévenir ces problèmes.

Règles de base :

- Concevez des colonnes avec un diamètre minimal de 2 à 3 mm.

- Les broches doivent avoir un diamètre d’au moins 1 mm et être aussi courtes que possible.

- Utilisez du PLA ou des matériaux haute résolution pour les petits éléments aux détails complexes.

- Utilisez des structures de support pour maintenir les éléments à leur taille minimale afin d’améliorer la stabilité.

8. Ajoutez des congés et des chanfreins pour réduire la concentration de contraintes

Les angles vifs agissent comme des points faibles sur les pièces imprimées par FDM, et créent des zones dans lesquelles les contraintes sont élevées sur lesquelles des fissures peuvent se former. C’est particulièrement critique pour les composants porteurs pour lesquels la présence d’une défaillance peut compromettre les performances. L’ajout de congés (angles arrondis) et de chanfreins (arêtes biseautées) répartit la contrainte de manière plus uniforme, réduisant ainsi la rupture et améliorant la durabilité.

Règles de base :

- Assurez-vous que le rayon du congé correspond à l’épaisseur de la paroi pour obtenir une résistance uniforme.

- Évitez les congés sur les premières couches pour prévenir les déformations.

- Utilisez des chanfreins au lieu d’arêtes vives pour améliorer la résistance des pièces et faciliter leur retrait.

- Ajoutez des chanfreins et des congés aux surfaces en surplomb de plus de 45° pour éliminer le besoin de supports.

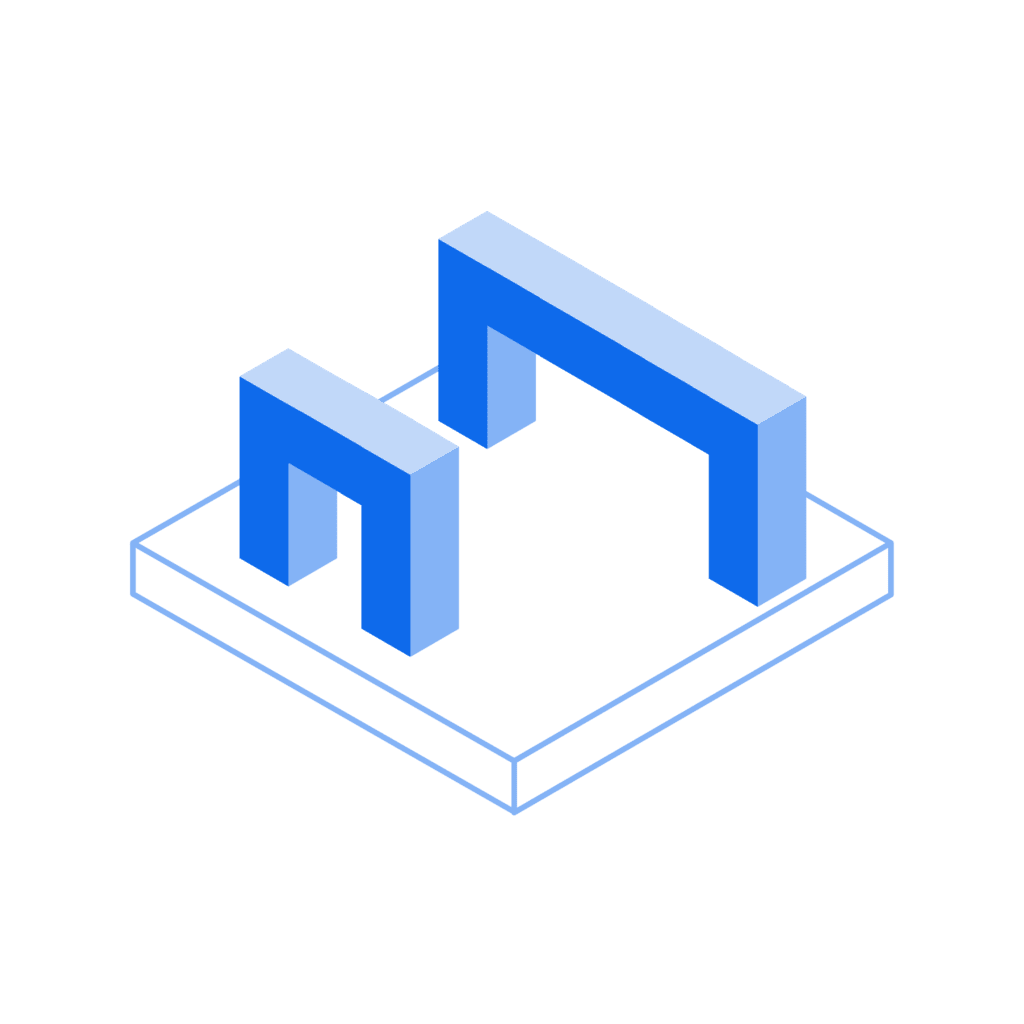

9. Utilisez des bossages et des nervures pour renforcer les pièces sans trop utiliser de matéria

Les bossages (protubérances cylindriques) et les nervures (supports verticaux minces) améliorent la résistance des pièces sans augmenter l’utilisation de matériaux. Les bossages servent de points de montage et de moyeux pour les fixations ou les connecteurs, tandis que les nervures fournissent un support structurel supplémentaire pour renforcer les sections faibles. Ces éléments contribuent à améliorer la durabilité tout en réduisant le poids et le temps d’impression de l’ensemble.

Règles de base :

- Les bossages devraient correspondre à l’épaisseur de la pièce ou être 0,5 mm plus petit.

- Utilisez toujours des nervures pour renforcer les bossages et augmenter leur résistance.

10. Dimensionnez le texte en relief ou gravé de manière adaptée

Le texte ou les logos en relief et gravés peuvent être difficiles à lire s’ils sont conçus trop petits. Les imprimantes FDM n’ont pas la fine résolution des technologies telles que la SLA, donc les éléments de texte doivent être suffisamment grands pour une reproduction claire.

Règles de base :

- Texte en relief : épaisseur de 0,8 mm, hauteur de 0,5 mm.

- Texte gravé : épaisseur de 1,0 mm, hauteur de 0,5 mm.

- Le texte doit être placé sur les surfaces du haut de la pièce plutôt que sur les parois verticales pour une plus grande lisibilité.

- Utilisez des polices à caractères gras et linéales comme Arial, Century Gothic Bold ou Verdana pour plus de clarté.

Guide de référence des spécifications pour la technologie FDM

La technologie d’impression 3D FDM a ses limites, qui dépendent des capacités de l’imprimante. Le tableau suivant résume les spécifications clés dont vous devez toujours vous souvenir lors du design de modèles 3D pour l’aptitude à l’impression en utilisant cette technologie.

| Spécifications | Détails |

| Volume de fabrication maximal | Jusqu’à 900 x 600 x 900 mm. Standard : 350 x 350 x 350 mm. Industriel : 900 x 600 x 900 mm |

| Épaisseur minimale de l’élément | 1 mm |

| Épaisseur minimale de paroi recommandée | 0,75 mm (supporté), 1,00 mm (non supporté) |

| Épaisseur de couche | 0,25 – 0,33 mm |

| Tolérance générale | ±0,5 % (±0,5 mm) |

Obtenez vos pièces conçues par impression 3D chez Xometry

La qualité des impressions 3D ne dépend pas uniquement du design. Vous pourriez tenir compte de toutes les meilleures pratiques de design FDM mises en lumière dans cet article, et pourtant vous retrouver avec des pièces défectueuses. Cela se produit souvent pendant le processus d’impression. Si le matériau utilisé n’est pas conforme aux normes et que des réglages de température incorrects sont appliqués, vous pouvez vous attendre à un compromis sur la qualité.

Confier le processus d’impression à des experts de l’industrie garantit des pièces de haute qualité. En choisissant Xometry, vous bénéficiez d’une combinaison d’expertise, de technologie avancée et de processus efficaces, permettant de garantir que vos designs prennent vie avec la plus haute qualité et la plus grande précision. Nos processus simplifiés et nos tarifs compétitifs aident à réduire le gaspillage de matériaux et les coûts globaux. Obtenez un devis instantané pour notre service d’impression FDM 3D qui garantit des pièces résistantes, durables et personnalisées pour répondre à vos besoins spécifiques.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  1

1

Comment(1)