Dans ce guide détaillé sur le tournage CNC, nous discuterons en détail du processus de fabrication par tournage. Nous couvrirons les principes de base du tournage CNC ainsi que quelques procédés de tournage courants. Après avoir lu cet article, vous devriez avoir une compréhension de base du fonctionnement du tournage CNC et des avantages qu’il offre.

Qu’est-ce que le tournage CNC ?

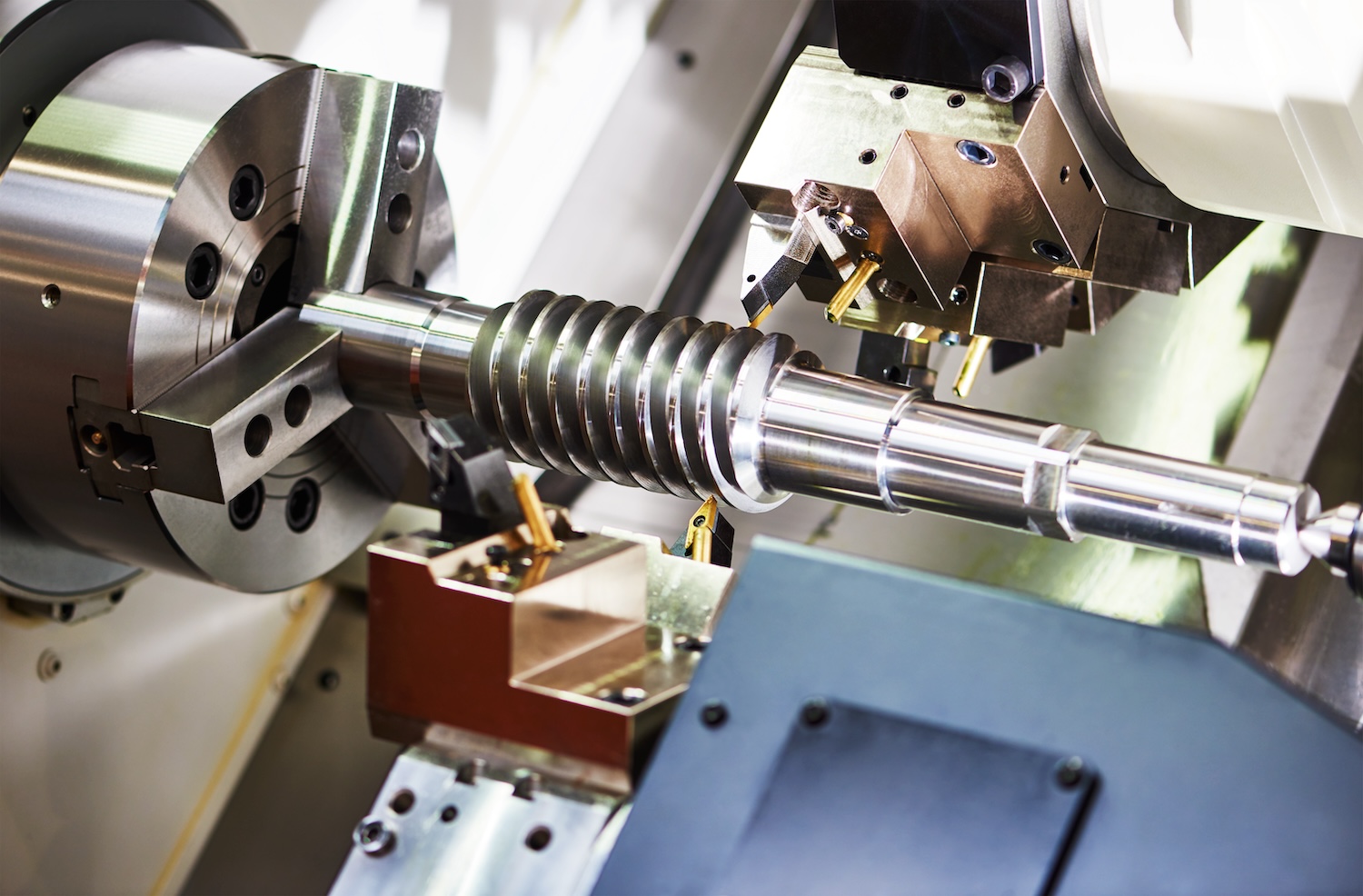

Le tournage CNC est un processus d’usinage par soustraction dans lequel un outil de coupe retire de la matière d’une pièce en rotation. L’outil de coupe est généralement monté sur une tourelle contrôlée par ordinateur, et la pièce est fixée sur un mandrin ou une plaque de montage. Alors que l’outil automatisé se déplace sur la surface de la pièce, il retire de la matière pour créer la forme souhaitée.

Le tournage CNC peut créer diverses formes cylindriques, coniques et hélicoïdales. C’est un processus d’usinage extrêmement polyvalent qui peut être utilisé pour de nombreuses applications.

Pièces de machine de tournage CNC

Se familiariser avec les pièces d’une machine de tournage CNC est essentiel pour comprendre le processus de tournage CNC. Les pièces des machines de tournage varient selon le fabricant, le type et la capacité. Il est important de noter que toutes les machines de tournage CNC ont plusieurs pièces communes :

- Unité de contrôle : Le contrôleur est le cerveau de l’opération, recevant des entrées de l’opérateur et les traduisant en actions.

- Broche : C’est la partie de la machine qui maintient et fait tourner la pièce.

- Tourelle : La tourelle est une plateforme qui maintient et indexe les outils de coupe.

- Porte-outil : Les porte-outils sont des appareils réglables qui maintiennent les outils de coupe sur la tourelle.

- Outil de coupe : Les outils de coupe sont utilisés pour retirer de la matière de la pièce.

Comment fonctionne une machine de tournage CNC ?

Les machines de tournage étaient opérées manuellement jusqu’à l’introduction de la commande numérique par ordinateur (CNC). Cela ouvrait la porte à de nombreuses erreurs potentielles. Tel un peintre visualisant le résultat final de son œuvre avant de commencer le travail, l’opérateur avait une image visuelle de ce qu’il voulait créer.

Cependant, lorsque la commande numérique par ordinateur (CNC) a été introduite, le tournage est soudainement devenu une procédure multi-étapes très précise et exacte. Il y a quelques étapes impliquées dans la création d’une pièce à l’aide d’une machine de tournage CNC :

- Tout d’abord, le modèle CAO (Conception Assistée par Ordinateur) du produit est conçu. Pour cela, plusieurs logiciels de conception assistée par ordinateur (CAO) peuvent être utilisés. Chaque composant du produit final doit être spécifié dans la conception.

- Le format des fichiers CAO n’est pas reconnu par les machines de tournage CNC. À la place, elles suivent un ensemble d’instructions numériques appelé G-Code qui leur indique où aller et quoi faire dans l’espace tridimensionnel. Pour cette raison, il est essentiel de transformer les fichiers CAO en G-Code. Les logiciels de fabrication assistée par ordinateur (FAO) sont utiles dans ce contexte. Une fois qu’un modèle CAO est terminé, le concepteur l’envoie à un programme FAO, qui interprète les données et génère le G-Code approprié pour la fabrication.

- L’étape suivante consiste à configurer la machine. L’opérateur doit préparer la machine de tournage CNC en montant la pièce, en fixant le bon outil de coupe sur la tourelle, et en remplissant le réservoir approprié avec du fluide de coupe avant que le programme CNC puisse être exécuté.

- Une fois la machine configurée, l’opérateur commencera le tournage à l’aide du panneau de commande de la machine. Le processus de tournage commence lorsque la machine déplace l’outil de coupe sur la surface de la pièce en rotation.

Configuration de la machine de tournage CNC

Les paramètres du processus de tournage CNC dépendent de plusieurs facteurs. Ceux-ci incluent le matériau de la pièce et de l’outil, la taille de l’outil, les spécifications de finition, etc.

Vitesse de la broche

L’unité est en tours par minute, indiquant la vitesse de rotation de la broche et de la pièce. La vitesse de la broche est directement proportionnelle à la vitesse de coupe, qui prend également en compte le diamètre. Si le diamètre varie de manière significative, la vitesse de l’outil rotatif doit être ajustée pour maintenir la vitesse de coupe constante.

Vitesse d’avance

La vitesse d’avance indique la distance que parcourt l’outil de coupe à chaque tour de la pièce à usiner. La vitesse d’avance doit être soigneusement contrôlée afin de produire une finition de haute qualité et d’éviter d’endommager la pièce ou l’outil. Une vitesse d’avance trop élevée entraînera des sauts ou des vibrations de l’outil, tandis qu’une vitesse d’avance trop faible se traduira par une finition de mauvaise qualité.

Diamètre de la pièce à usiner

Le diamètre de la pièce à usiner est un paramètre important dans les opérations de tournage CNC qui dicte la taille de la pièce qui peut être usinée. Le diamètre de la pièce à usiner est également responsable de la rigidité de l’outil ainsi que des forces de coupe.

Profondeur de coupe

Dans le tournage CNC, la profondeur de coupe (DOC, abréviation de l’anglais Depth of Cut) est un des paramètres le plus importants, car elle détermine la quantité de matière qui peut être retirée en une seule fois. Une DOC trop faible conduira à un temps d’usinage long, tandis qu’une DOC trop importante peut provoquer la rupture de l’outil. La profondeur de coupe idéale dépend de plusieurs facteurs, tel que le matériau usiné, l’outillage utilisé, et la vitesse de la broche.

Types de processus de tournage CNC

Une machine de tournage CNC peut effectuer divers procédés de tournage, en fonction de l’outil de coupe et de la conception de la machine. Quatre procédés fondamentaux de tournage CNC incluent :

Tournage conique

Le tournage conique est un type de tournage CNC qui consiste à réduire progressivement le diamètre de la pièce à usiner. Ce cône peut être obtenu en modifiant l’angle de l’outil de coupe ou en déplaçant la pièce à usiner le long de l’axe du tour. Le tournage conique est couramment utilisé pour créer des composants tels que des arbres, des trous coniques et des broches.

Cylindrage

Le cylindrage est un type de tournage CNC, et il est utilisé pour créer des pièces avec des surfaces cylindriques qui sont parallèles à l’axe de rotation. Ce type de tournage est bien adapté pour produire des pièces avec des géométries simples, telles que des essieux et des goupilles. Le processus de cylindrage commence avec un bloc de matériau, qu’on appelle pièce à usiner, monté sur une broche. La broche fait tourner la pièce à grande vitesse pendant que les outils de coupe façonnent le matériau.

Rainurage externe

Le rainurage externe permet de créer une finition lisse et uniforme à l’extérieur d’un produit. Ce type de tournage peut être utilisé sur divers matériaux, y compris les métaux, les plastiques et les composites. Le processus de coupe commence avec un morceau de matériau monté sur une broche. Un outil de coupe est ensuite utilisé pour enlever le matériau à l’extérieur du morceau, créant ainsi une rainure. L’opérateur peut contrôler la profondeur et la largeur de la rainure, permettant ainsi des résultats précis.

Profilage

Le profilage est le processus de découpe d’une forme tridimensionnelle à la surface d’une pièce à usiner. L’outil est monté sur une broche et tourné à des vitesses élevées tandis que la pièce est alimentée à travers la machine à un rythme contrôlé. Le profilage peut créer une grande variété de formes, y compris des fentes et des contours.

Matériaux adaptés au tournage CNC

De nombreux types de matériaux différents peuvent être utilisés pour le tournage CNC. Certains des plus courants comprennent les métaux, les plastiques et les composites :

- Les métaux sont largement utilisés parce qu’ils sont forts et durables. Ils peuvent également être usinés avec des tolérances serrées, ce qui les rend idéaux pour des pièces de précision.

- Les plastiques sont aussi des matériaux populaires pour le tournage CNC. Ils sont souvent moins chers que les métaux et peuvent être produits avec des couleurs et des finitions variées.

Voici une liste non exhaustive des matériaux couramment utilisés pour le tournage CNC :

| Métaux | Plastiques |

| Aluminium (2007, 2017A, 6060, 6061, 6082) | ABS |

| Steel (1.0038, 1.0503, 1.0511, 1.0570, 1.2842, 1.7131, 1.7218, 1.7225) | PEEK |

| Stainless steel (303, 304, 304L, 316, 316L, 316Ti) | Nylon 6 / PA 6 |

| Copper (2.0060, 2.0065) | PC (Polycarbonate) |

| Brass (2.0401) | Polypropylene (PP) |

| Titanium (Grades 2 and 5) | POM / Delrin acetal |

Applications du tournage CNC

Les centres de tournage CNC sont généralement bien adaptés à la production de pièces pour de nombreux secteurs. Voici trois industries typiques où cette technologie est largement utilisée pour fabriquer des pièces :

Industrie aérospatiale

De nombreux composants d’avions sont fabriqués en utilisant le tournage CNC, et il serait difficile de tous les énumérer. Néanmoins, certains exemples notables sont le dispositif de fixation, la connexion du connecteur, la vis, l’arbre, l’arbre creux excentrique et la goupille.

Industrie automobile

Quelques composants critiques du moteur à combustion interne d’une voiture peuvent être fabriqués en utilisant l’usinage CNC. Un énorme bloc d’aluminium, par exemple, peut être usiné pour devenir un bloc-cylindres. Le tournage CNC est également utilisé pour fabriquer diverses pièces automobiles, y compris des composants de systèmes de fluides, des pièces d’échappement, des bagues, des composants de suspension, des retenues de soupape, des boîtiers de carburateur, et plus encore.

Industrie des composants électroniques

L’industrie électronique est l’un des principaux secteurs industriels du monde. Elle comprend de nombreux articles, des grands appareils électroniques grand public aux petits composants électriques. Le tournage CNC peut être utilisé pour produire une variété de composants électriques, y compris des dissipateurs thermiques, des douilles et des connexions, ainsi que des semi-conducteurs.

Avantages de l’utilisation du tournage CNC

Le tournage CNC est un processus polyvalent qui peut produire des pièces avec une large gamme de formes et de dimensions, et il offre de nombreux avantages par rapport aux méthodes d’usinage traditionnelles.

- Précision accrue : Les machines de tournage CNC peuvent créer des pièces avec des niveaux de précision extrêmement élevés. Cela est dû au fait que les outils de coupe sont contrôlés avec précision par des systèmes informatisés, ce qui garantit que chaque coupe est identique.

- Une plus grande flexibilité : Les machines peuvent être programmées pour créer des pièces de différentes formes et tailles. Cela les rend idéales pour des séries de production où la même pièce doit être fabriquée dans plusieurs tailles.

- Productivité améliorée : Ces machines peuvent fonctionner pendant de longues périodes sans avoir besoin d’être arrêtées pour maintenance ou intervention de l’opérateur. Cela se traduit par une productivité accrue et un temps d’arrêt réduit.

- Sécurité améliorée : Les machines de tournage CNC sont des systèmes fermés qui fonctionnent à l’aide de programmes informatiques. Cela élimine le besoin pour les opérateurs d’être près des outils de coupe, réduisant ainsi le risque d’accidents.

- Coûts réduits : Les tours CNC peuvent produire des pièces rapidement et efficacement, ce qui entraîne une réduction des coûts de production. De plus, les programmes informatiques permettent facilement des changements de design, réduisant ainsi le potentiel de gaspillage de matériaux.

Inconvénients du tournage CNC

Le tournage CNC a plusieurs inconvénients qui devraient être pris en compte avant d’utiliser ce processus d’usinage CNC.

- Pièces symétriques uniquement : L’inconvénient principal est qu’il ne peut produire que des pièces symétriques le long de l’axe de rotation. Cela signifie que tout cône ou toute non-uniformité devra être réalisé avec un autre processus d’usinage.

- Section transversale uniforme : Le tournage CNC ne peut produire que des pièces ayant une section transversale uniforme. Des géométries plus complexes nécessiteront l’utilisation d’un autre processus d’usinage, comme le fraisage.

Conclusion

Le tournage est l’une des pierres angulaires de l’industrie manufacturière. Cette technique de fabrication produit les résultats les plus précis pour les composants axisymétriques. Les machines de tournage CNC sont capables de produire une variété de formes et de tailles avec une grande précision. Le processus est idéal tant pour les petites séries de production que pour la production de masse. De nombreux procédés de tournage CNC sont adaptés à différents matériaux et pièces. Les grands centres d’usinage CNC disposent désormais de capacités de fraisage et de tournage CNC pour une productivité accrue.

Xometry est un prestataire de service d’usinage CNC qui offre à ses clients une large gamme de services. Téléchargez votre modèle maintenant pour obtenir un devis instantané.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)