Günümüzün rekabetçi pazarında prototipleme, ürün geliştirmenin temel taşlarından biridir. Fikirlerin somut modellere dönüştüğü prototipleme aşamasında, ön tasarım, işlevsellik ve fizibilite değerlendirmeleri gerçekleştirilir.

Burada Üretim için Tasarım (DFM), imalat mühendisleri ve ürün tasarımcıları için çok önemli bir rol oynar. DFM, tasarım hedeflerini üretim yetenekleriyle uyumlu hale getirerek prototiplerin yenilikçi ve tasarım aşamasının başlarında makul bir maliyet ve zaman aralığında üretilebilir olmasını sağlar.

DFM’in Temel Kuralları

Üretilebilirlik için Tasarım, ürünlerin yenilikçi, pratik olmasını ve verimli üretilmesini sağlamak açısından önemlidir. DFM’nin temel ilkelerini ve genel kurallarını anlamak, başarılı bir ürün geliştirme süreci için kritik önem taşır.

- DFM’de Proses Seçimi

DFM’de doğru üretim prosesini seçmek kritik öneme sahiptir. En uygun üretim yöntemini seçmek için ürün maliyeti, malzeme, hacim ve yüzey kalitesi değerlendirilmelidir. Bu seçim, ürün geliştirmenin diğer yönlerini de etkiler; bu nedenle gecikmeden seçimin yapılması son derece önemlidir.

- Üretilebilirlik için Tasarımda Önemli Hususlar

Tasarımın erken aşamalarında üretilebilirliğin sağlanması çok önemlidir. DFM araçları, bir tasarımın uygulanabilirliğini tahmin etmeyi sağlayarak üretim maliyetlerini ve teslim sürelerini azaltmayı hedefler. Yenilikçi fikirlerin aşırı maliyet veya karmaşıklık olmadan somut ürünlere dönüştürülebilmesini sağlamak amaçlanır.

- Malzeme Seçimi

Kalitesi ve biçimi de dahil olmak üzere malzeme seçimi, üretim faaliyetlerini önemli ölçüde etkiler. Malzeme seçimindeki en önemli hususlar arasında yüzey bitişi, opaklık, yanıcılık, dayanıklılık, termal/elektriksel direnç ve işlenebilirlik yer alır. Bu faktörler değerlendirilerek, ürün beklentilerine uygun bir malzeme aranır.

- Kullanım Ortamı ve Ürün İşlevselliği

Ürünün kullanım ortamını anlamak çok önemlidir. Örneğin aşırı sıcaklıklar için tasarlanan ürünlerin gereklilikleri, tozlu koşullarda kullanılanlardan farklıdır. DFM’nin bu yönü, ürünün kullanımı amaçlanan ortamda iyi çalışmasını sağlar.

- DFM’de Testlerin Önemi

Test etme ve uyumluluğun tespiti, DFM sürecinin ayrılmaz bir parçasıdır. Bir ürünün sertifikasyon değerlendirmelerinden geçebilmesini sağlamak, maliyeti düşürmek kadar önemlidir. Bu adım, daha sonra yaşanabilecek aksaklıkların önlenmesine yardım ederek ürünün pazara hazır olmasını sağlar.

Tüm Ürün Türlerinde Geçerli Genel DFM Kuralları

- Parça sayısını en aza indirme: Parçaları mümkün olduğunca tek bir bileşende birleştirmek maliyeti azaltır ve verimliliği artırır. Üretim, muayene, test ve montajı kolaylaştırır.

- Parça oryantasyonu: Parçaların doğru oryantasyonu, işlemleri kolaylaştırır. Simetrik tasarım veya asimetrik parçalar için belirgin yönlendirici özellikler (yapılar) montaja yardım eder.

- Çok işlevli parça tasarımı: Birden fazla amaçla kullanılan veya farklı ürün gruplarında kullanılabilecek parçalar üretmek maliyet etkinliğini artırır.

- Hizalamaların kolaylaştırılması: Pahlar gibi tasarım özelliklerinin ve orta büyüklükte yarıçapların kullanılması, montaj hatalarının ve hasarların önlenmesine yardım eder.

- Modüler montaj düzenekleri: Modüler düzeneklerin kullanılması, ürünün tamamını yeniden tasarlamaya gerek kalmadan ayrı ayrı bileşenlerdeki değişikliklerin daha kolay yapılmasına olanak tanır.

- Standart bileşenler kullanılması: Standartlaştırılmış parçaların tedarik edilmesi, birleştirilmesi daha kolaydır ve Malzeme Listesi (BOM) maliyetinin düşmesini sağlar.

- Ardıl işlemler ve toleranslar: Ardıl işlem ve toleranslara, kritik önemde olup olmadıklarına göre karar vermek maliyetlerden tasarruf sağlayabilir. Burada dayanıklılık ve maliyet etkinliği arasındaki dengeyi bulmak gerekir.

- Fikstürler ve otomatik montaj için tasarım: Parçalar, otomatik montaj hatları için fikstürlere ve takım tezgahlarına uyacak şekilde tasarlanarak sonraki işlemlerde doğruluk sağlanmalıdır.

Prototipleme ve Üretimde DFM’nin Faydaları

Üretim için Tasarım (DFM), tasarım ve üretimin kesiştiği kritik noktada yer alır. Ürünlerin kavramsal 3D model aşamasından nihai üretime kadar sorunsuz ilerleyişini sağlar. DFM yalnızca bir dizi kuraldan ibaret değildir; üretimdeki önemli hususların tasarım sürecine entegre edildiği bir zihniyettir.

İşlevsellik ve Maliyet Optimizasyonunun Sağlanması

DFM’nin özünü, üretim maliyetini kontrol altında tutarken ürün işlevselliğini artırma kabiliyeti oluşturur. DFM (Üretilebilirlik için Tasarım), söz konusu ürünün verimli ve uygun maliyetli bir şekilde üretilmesini temin eder. Malzeme seçimleri, üretim teknikleri ve işçilik maliyetleri gibi faktörleri değerlendirerek nihai ürünün kalite standartlarına uygun olmasını ve mali açıdan kârlı olmasını sağlar.

DFM ile Prototiplemenin Optimize Edilmesi

DFM, prototipleme sürecini kolaylaştırarak daha verimli ve hatalara daha az eğilimli hale getirir. DFM, üretim kısıtlamalarını erken aşamalarda dikkate alarak, üretimi daha kolay olan çok işlevli parçaların tasarlanmasına yardım eder ve böylece prototip geliştirmeyi hızlandırır.

Prototiplemeden Üretime: Sorunsuz Bir Yolculuk

Aynı zamanda bir ürünün prototipleme aşamasından üretim aşamasına taşınmasında da önemli bir rol oynar. DFM; CNC işleme, hızlı enjeksiyon kalıplama ve 3D baskı gibi prosesleri kullanarak bir konseptin seri üretim için uygun (elverişli) olup olmadığını test eder. Bu yaklaşım, ürünün tasarım beklentilerini karşılamasını ve üretim hattına hazır olmasını sağlar.

Üretim Sürecini Basitleştirme

DFM prototipleme sayesinde üretim süreci daha basit ve çoğunlukla daha otomatik hale gelir. Basitleştirilmiş tasarımlar, daha az makine ve kurulumun gerekli olduğu anlamına gelir ve üretim maliyetlerinin azaltılmasını sağlar. Bu üretim verimliliği, hız ve maliyet etkinliğinin çok önemli olduğu rekabetçi bir pazarda önemli bir kazançtır.

Üretimde Sürdürülebilirlik ve Kalite

Sürdürülebilirliğe büyük önem veren DFM, yalnızca uygun maliyetli değil aynı zamanda çevre dostu hammaddelerin kullanımını teşvik eder. Bu yaklaşım israfı azaltır ve genel ürün kalitesini artırır. Yüksek kaliteli tasarım, kusur miktarının düşmesini sağlayarak maliyet tasarrufu ve artan üretim verimliliğine olanak sağlar.

DFM ve DFA: Farklarını ve Katkılarını Anlamak

Üretim için Tasarım (DFM) ve Montaj için Tasarım (DFA), her biri benzersiz bir odak noktası ve hedefe sahip olan, ürün geliştirmeye yönelik iki farklı yaklaşımdır. Her ikisi de üretim ve montaj sürecini iyileştirmeyi amaçlar. DFM, uygun maliyetle üretilecek ürünler tasarlamaya odaklanır.

Bunun tersine, DFA montaj adımlarını basitleştirmeye odaklanır. Ürünlerin üretimde çalışanlar veya tüketiciler tarafından hızlı ve doğru bir şekilde monte edilebilmesi amacıyla ürün tasarlanması anlamına gelir.

Burada odak noktası, işçilik maliyetlerinin ve montaj süresinin azaltılarak, bileşenlerin karışıklık veya hata olmadan monte edilebilmesinin sağlanmasıdır. DFA, mesleki eğitimi olmayan kişilerin bile ürünü herhangi bir zorlukla veya hasarla karşılaşmadan monte edebileceği şekilde montaj sürecini basitleştirmeyi amaçlar.

Her İki Yaklaşımın Verimli Prototipleme ve Üretime Katkıları Nelerdir

DFM ve DFA, prototipleme ve üretim proseslerini kolaylaştırmada hayati roller oynar. DFM’nin üretime odaklanması, uygun maliyetli üretim sağlar, malzeme israfını azaltır ve üretim hattı verimliliğini optimize eder. Bu yaklaşım, tasarım seçimlerinin üretim maliyetlerini ve fizibiliteyi önemli ölçüde etkilediği, prototiplemenin ilk aşamalarında kritik öneme sahiptir.

Prototiplemede DFA ilkeleri, nihai ürünün tasarımını ve montaj sürecini yansıtan modeller oluşturmaya yardımcı olarak prototipten seri üretime geçişin sorunsuz ve hatasız olmasını sağlar.

Farklı Hızlı Prototipleme Prosesleri için DFM

Silikon Kalıplama ve Enjeksiyon Kalıplama

DFM, hem silikon kalıplamada hem de enjeksiyon kalıplamada hatasız üretimin sağlanmasında çok önemli bir rol oynar. Sıvı üretanın kalıplara döküldüğü silikon kalıplamada, ergimiş malzemenin önceden hazırlanmış boşluklara enjekte edildiği enjeksiyon kalıplamadan genellikle daha düşük kalıplama gerilimi gözlenir.

Bu fark, DFM’deki tasarım yaklaşımını etkilemektedir. Silikon kalıplama, daha az dayanıklı silikon kalıpları nedeniyle daha basit, tek parçalı modeller için uygundur; enjeksiyon kalıplama prosesi ise, daha sağlam çelik veya alüminyum kalıpları sayesinde karmaşık veya çok parçalı tasarımlar için daha iyidir.

Toleranslar, undercutlar (alttan kesmeler) ve et (duvar) kalınlığı gibi hususlara DFM’nin yaklaşımı, bu prosesler arasında farklılık gösterir. Örneğin, enjeksiyon kalıplamada daha sıkı et kalınlığı ve undercut toleransları gerekir; bu da kusursuz montaj ve işlevsellik sağlamak için hassas bir DFM yaklaşımını gerektirir.

CNC İşleme

CNC işlemede DFM, parçaların doğru ve verimli bir şekilde işlenmesini sağlamaya odaklanır. DFM’de göz önünde bulundurulması gereken önemli hususlar arasında, mukavemete ve işleme süreciyle uyumluluğa dayalı olarak uygun malzemelerin seçilmesi, parçaların erişilebilir olması ve CNC takımlarının dairesel şekli nedeniyle keskin iç köşelerden kaçınılması yer alır.

İnce duvarlı ürünler, bükülmeyi önlemek için dikkatli işleme gerektirir ve tasarımlardaki derin ceplerin sayısı olabildiğince en aza indirilmelidir. Xometry tarafından uygulandığı haliyle, CNC işlemede DFM, üretim maliyetlerini ve teslim sürelerini optimize etmek için işlevsellik ve estetik arasında bir denge kurulmasını amaçlar. Tasarımları basitleştirmek ve uygun toleransları seçmek, CNC işleme sürecini daha verimli ve uygun maliyetli hale getirmek için çok önemlidir.

Katmanlı İmalat için Tasarım (DFAM) ve 3D Baskı Uygulamaları

DFM, 3D baskıda Katmanlı İmalat için Tasarım (DFAM) adı verilen benzersiz bir şekil alır. Bu yaklaşım, 3D baskının yaygın kullanımı ve bu prosese özel tasarım hususları nedeniyle hayati öneme sahiptir.

DFAM, çıkıntılı tasarımlarda destek ihtiyacı ve katman oryantasyonunun parça mukavemeti üzerindeki etkisi gibi 3D baskı teknolojilerindeki sınırlamaların ve kabiliyetlerin anlaşılmasına odaklanır. Farklı 3D baskı malzemeleri nihai ürünün işlevselliğini ve dayanıklılığını büyük ölçüde etkileyebileceğinden, ürün tasarımcıları malzemenin mekanik özelliklerini de dikkate almalıdır.

Ayrıca, 3D baskı için tasarımların optimizasyonunda, olağan üretim kısıtlamalarının yeniden düşünülmesi ve 3D baskının (diğer üretim teknikleriyle imkansız veya aşırı derecede pahalı olabilecek) kompleks geometriler ve iç yapılar üretme kabiliyetinden yararlanılması gerekebilir.

DFM, hızlı prototipleme proseslerinde önemli ölçüde farklılık gösterir ve her proseste kendine özgü dikkate alınması gereken hususlar ve zorluklar vardır. Silikon kalıplama, enjeksiyon kalıplama, CNC işleme ve 3D baskı yöntemlerinin tamamında, DFM ilkelerinin etkili bir şekilde uygulanması, prototiplerin tasarım ve üretimde uygulanabilir olmasını sağlayarak başarılı, uygun maliyetli üretimin önünü açar.

Xometry ile Genel DFM Analizi Nasıl Yapılır

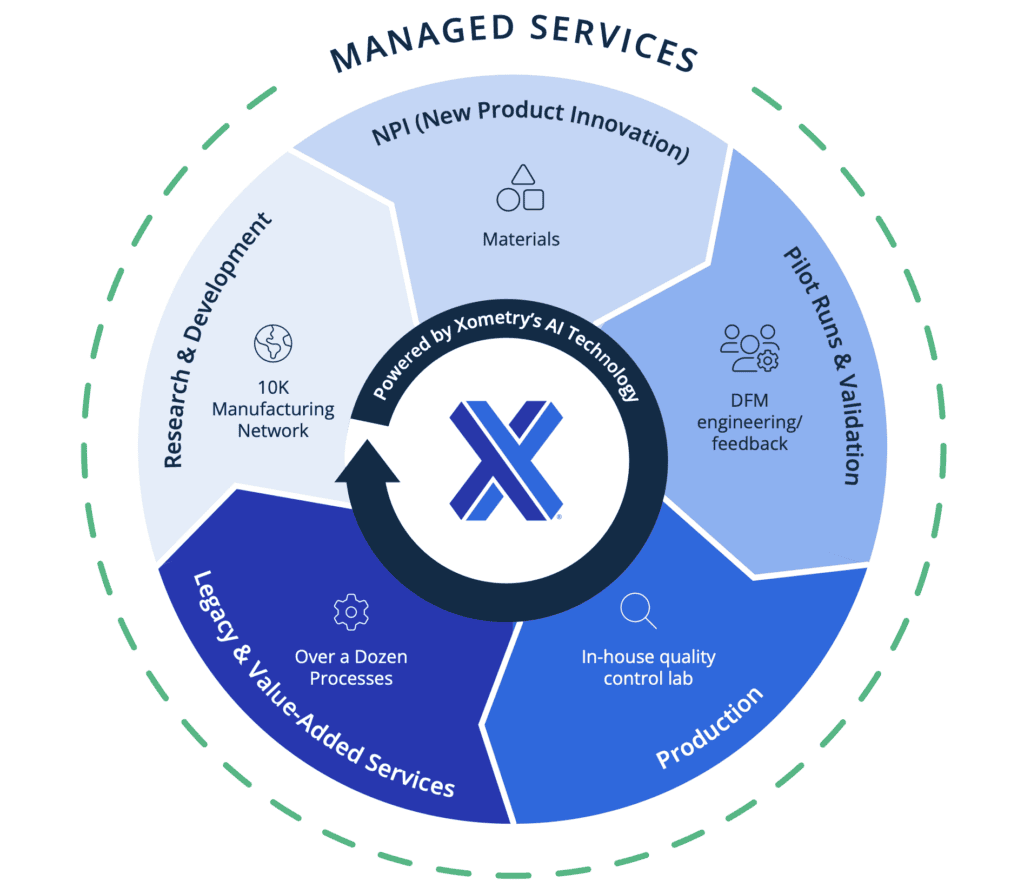

Xometry’nin Anlık Fiyat Motoru, değerli Üretim için Tasarım (DFM) geri bildirimleri sağlayan gelişmiş bir özelliğe sahiptir. Parçalarınızı platformumuza yüklediğinizde Anlık Fiyat Motoru, CAD dosyanızın kapsamlı bir geometrik incelemesini gerçekleştirir. Tasarımınızın üretilebilirliğini değerlendirmeye yönelik çeşitli ön kontroller yapılır. CAD dosyalarınız üretilemeyecek unsurlar içeriyorsa ve değişiklikler yapılması gerekiyorsa, DFM geri bildirimlerini kırmızı renkte görürsünüz.

Sonuca bağlı olarak modelinizin üretime hazır olduğunu öğrenebilir veya iyileştirmeler için ayrıntılı ve uygulanabilir öneriler alabilirsiniz. Bu öneriler, tasarımınızı iyileştirmeyi amaçlar ve parçalarınızın genel üretilebilirliğini artırmaya yönelik özel ipuçlarıyla desteklenir.

Sonuç

Üretim için Tasarım (DFM), prototiplemeyi hızlandırmada ve uzun dönem ticari potansiyeli sağlamada çok önemlidir. DFM, üretimde önemli hususları erkenden sürece entegre ederek, tasarım sürecini optimize eder; verimli, uygun maliyetli üretim ve yüksek kaliteli çıktılar sağlar.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)