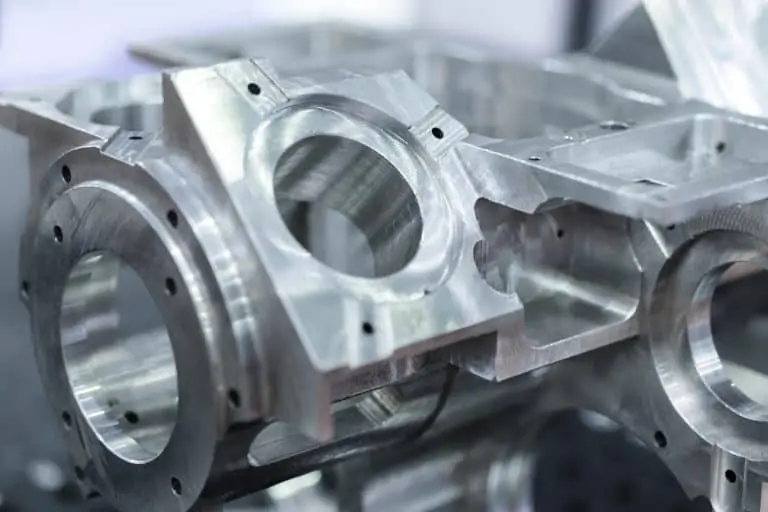

Die CNC-Bearbeitung (Computer Numerical Control) ist ein schnelles, effizientes, präzises und vielseitiges Fertigungsverfahren. Sie eignet sich für eine große Bandbreite an harten und weichen Werkstoffen, einschließlich Metallen, Kunststoffen, Halbleitern und Elastomeren. Dieses Verfahren wird sowohl für die Entwicklung von Prototypen als auch für die Serienfertigung voll funktionsfähiger Endprodukte eingesetzt. Der Erfolg eines CNC-Projekts und die Funktionalität des fertigen Teils hängen stark vom eingesetzten Material ab. Daher ist die Materialauswahl ein entscheidender Schritt jedes Fertigungsprozesses und muss mit großer Sorgfalt durchgeführt werden.

Welches Material für das jeweilige CNC-Fertigungsprojekt am besten geeignet ist hängt von mehreren Faktoren und Anforderungen ab. Brauchen Sie zum Beispiel ein Material mit hervorragenden mechanischen Eigenschaften? Oder ist die Produktionsgeschwindigkeit wichtiger? Häufig müssen viele verschiedene Faktoren beachtet und gegeneinander abgewogen werden, um die Eignung des nachbearbeiteten Materials festzustellen. Die folgenden Faktoren sind zwar nicht erschöpfend, bilden aber eine solide Grundlage zur optimalen Materialauswahl für die CNC-Bearbeitung.

Die richtige Vorgehensweise

Zur Auswahl des besten Materials für Ihr CNC-Projekt können Sie diese einfachen Schritte befolgen:

- Schritt 1 – Legen Sie die Anforderungen an das Material fest. Überlegen Sie sich hierfür, welche Eigenschaften wie Funktionalität, elektrische Leitfähigkeit, Festigkeit und Härte, das Material aufweisen muss, um der perfekte Kandidat für Ihr Projekt zu sein. Berücksichtigen Sie außerdem die Betriebsumgebung, in der das Teil eingesetzt wird und welchen Bedingungen es standhalten muss.

- Schritt 2 – Identifizieren Sie mehrere geeignete Kandidaten. Sortieren Sie alle geeigneten Materialien gemäß Ihren festgelegten Anforderungen, einschließlich den Spezifikationen ihres Designs.

- Schritt 3 – Wählen Sie das geeignetste Material aus. Wählen Sie das Material, das die meisten Anforderungen erfüllt. In manchen Fällen muss ein Kompromiss gefunden werden. So kann zum Beispiel ein Material mit guter Zerspanbarkeit einem günstigeren Material vorgezogen werden, um die Qualität des gefertigten Teils zu sicherzustellen.

Leitfaden zur Materialauswahl bei der CNC-Bearbeitung

Im Folgenden betrachten wir die wichtigsten Faktoren, die bei der Materialauswahl berücksichtigt werden sollten, genauer.

Anwendung und Einsatzbereich

Eine der ersten und grundlegendsten Überlegungen bei Materialauswahl betrifft den Einsatz des fertigen Produkts. Unterschiedliche Anwendungen erfordern unterschiedliche Materialien. In der Luft- und Raumfahrt eingesetzte Teile müssen zum Beispiel leichter sein als Teile, die in Gebäuden als tragende Elemente eingesetzt werden. Aluminium 3.3211 wird beispielsweise aufgrund seiner hohen Festigkeit und gleichzeitig geringer Dichte häufig in der Luft- und Raumfahrt eingesetzt.

Der jeweilige Einsatzbereich entscheidet über die erforderlichen physikalischen Materialeigenschaften wie Zugfestigkeit, Spezifische Festigkeit, Spannungsrissbeständigkeit, Starrheit oder Flexibilität. Schwerere Materialien können normalerweise zwar höheren Belastungen standhalten, bei gewichtssensiblen Anwendungen müssen aber leichtere Materialien mit einem guten Verhältnis zwischen Festigkeit und Gewicht gewählt werden. Stahl 1.0503 und 1.0038 sind im Vergleich mit Aluminiumlegierungen wie Aluminium 3.3206 relativ schwere Werkstoffe.

Betriebsumgebung

Ein weiterer entscheidender Faktor ist die Betriebsumgebung. Zu den Betriebsbedingungen gehören Temperatur, aggressive Chemikalien, UV-Strahlung, durchgehender Kontakt mit Wasser oder sogar Flammen. Der Schmelzpunkt des gewählten Materials muss in einem sicheren Abstand über den Betriebstemperaturen liegen. Wird dies nicht berücksichtigt, kann es bei hohen Betriebstemperaturen zu einer Verformung und strukturellen Beeinträchtigung des Teils kommen.

Außerdem muss das Material die während den Bearbeitungsschritten entstehende Wärme aushalten können. Edelstahl 1.4404 besitzt eine hervorragende Hitzebeständigkeit von bis zu 861°C. Die Temperatur- und Feuchtigkeitsbedingungen, den ein Material während dem Einsatz in Innenräumen ausgesetzt ist, lassen sich ohne großen Aufwand mit einer gewissen Genauigkeit abschätzen. Diese Abschätzung erleichtert die Materialauswahl bereits deutlich.

Bei Außenanwendungen empfiehlt es sich hingegen die Materialien wie z.B. rostfreier Edelstahl, die starker Feuchtigkeitsansammlung und Rostbildung widerstehen, ohne ihr äußeres Erscheinungsbild oder ihre strukturellen Eigenschaften zu ändern. Hinzu kommt, dass extreme Wetterschwankungen im Außenbereich deutlich wahrscheinlicher sind. Bestimmte Materialien können sich aufgrund dieser Wetterschwankungen strukturell verziehen.

Dimensionsstabilität und Toleranzen

Industrien wie die Luft- und Raumfahrt benötigen Komponenten mit extrem genauen Abmessungen und hervorragender Stabilität. Diese Anforderungen können nur von Materialien mit hoher Dimensionsstabilität, also einer geringen Verformung, erfüllt werden. Die Materialien reagieren unterschiedlich auf die während der Bearbeitung wirkenden Kräfte. Das gewählte Material muss also in der Lage sein, die erforderlichen engen Toleranzen einzuhalten. Je höher die Zerspanbarkeit eines Materials ist, desto leichter lassen sich enge Toleranzen erzielen.

Die gute Zerspanbarkeit von Aluminium ermöglicht zum Beispiel die Herstellung von Aluminiumteilen mit sehr engen Toleranzen. Hierbei sollte beachtet werden, dass engere Toleranzen zu höheren Fertigungskosten führen. Wenn die Maßtoleranz keine notwendige Anforderung für die Funktionalität des Teils ist, empfiehlt sich die Verwendung weniger enger Toleranzen, um bei der Fertigung Zeit und Kosten einzusparen.

Elektrische Leitfähigkeit

Bestimmte Materialien wie Kupfer und Silber sind hervorragende Leiter. Im Gegensatz dazu ist PTFE ein guter Isolator. Bei Teilen für elektrische Anwendungen hängt die Materialauswahl vor allem von den erforderlichen elektrischen Eigenschaften ab. Daher muss hier die elektrische Leitfähigkeit des Materials unbedingt berücksichtigt werden. Im Allgemeinen sind Metalle gute Leiter während Kunststoffe normalerweise gute Isolatoren sind.

Zerspanbarkeit

Wenn ein Teil in großer Stückzahl hergestellt werden soll, eignen sich vor allem Materialien, die sich leicht bearbeiten lassen, um so Zeit und Kosten einzusparen. Materialien wie Aluminium und Messing lassen sich deutlich leichter bearbeiten als Werkzeugstahl, obwohl dieser eine höhere Festigkeit besitzt. Materialien niedriger Zerspanbarkeit sollten nur für Teile eingesetzt werden, die in kleiner Stückzahl produziert werden und keine hohen Anforderungen an die Fertigungsdauer haben. Diese Materialien brauchen mehr Ressourcen, Zeit und einen höheren Fertigungsaufwand.

Die Zerspanbarkeit spielt bei der Materialauswahl eine untergeordnete Rolle und sollte nicht auf Kosten anderer Hauptanforderungen wie der Funktionalität der Teile gehen.

Äußeres Erscheinungsbild

Die Ästhetik gehört bei der Materialauswahl normalerweise nicht zu den wichtigsten Faktoren. Sie ist jedoch in einigen Fällen von entscheidender Bedeutung. Bei bestimmten Produkten entscheidet das äußere Erscheinungsbild maßgeblich darüber, wie gut das Produkt von den Kunden angenommen wird. Einige Endanwenderprodukte benötigen spezielle äußere Merkmale wie eine bestimmten Farbe oder eine glatten Oberfläche. Einige Materialien erreichen schon direkt nach der Bearbeitung ein gutes Oberflächenfinish und benötigen daher weniger Aufwand in der Nachbearbeitung. Kunststoffe gibt es normalerweise schon in verschiedenen Farbausführungen während Metalle veredelt werden müssen, um eine bestimmte Farbe zu erreichen.

Materialkosten

Manchmal ist das am besten geeignete Material teuer. Die Anschaffungskosten des Materials können das Budget der Produktion dann deutlich übersteigen. In diesen Fällen muss man sich unter anderen, kostengünstigeren Materialien nach einer Alternative umschauen. Hierbei sollten die Anforderungen an Funktionalität, Festigkeit, Härte, chemische Beständigkeit, elektrische Leitfähigkeit und weitere Eigenschaften genau geprüft werden, um sicherzustellen, dass das kostengünstigere Material tatsächlich eine geeignete Alternative darstellt. So besitzt Edelstahl 1.4571 zum Beispiel sowohl eine ausgezeichnete Verschleiß- und Korrosionsbeständigkeit als auch eine gute Zerspanbarkeit.

Es ist jedoch doppelt so teuer wie Edelstahl 1.7131, das ebenfalls eine gute Verschleißbeständigkeit aufweist. Bei Anwendungen, die vor allem eine gute Verschleißbeständigkeit erfordern, ist Edelstahl 1.7131 also eine ausgezeichnete Alternative zu Edelstahl 1.4571.

Verfügbarkeit

Die Verfügbarkeit des Materials spielt ebenfalls eine wichtige, nicht zu vernachlässigende Rolle. Manchmal ist das geeignetste Material nicht in den Mengen verfügbar, die für die Produktion notwendig wären. Außerdem kann sich die Beschaffung mancher Materialien manchmal auch als schwierig erweisen. Daher empfiehlt es sich, ein Material auszuwählen, das die funktionalen Anforderungen erfüllt und in ausreichender Menge verfügbar ist. Das ist insbesondere bei der Herstellung großer Stückzahlen von Bedeutung. Die Wahl leicht verfügbarer Materialien stellt sicher, dass die CNC-Fertigung effizient und ohne Verzögerung durchgeführt werden kann.

Fazit

Die Materialwahl beeinflusst nahezu jede Phase den Produktlebenszyklus, von der Prototypenentwicklung über die Produktion bis hin zur Funktionalität des Bauteils in der Endanwendung. Der Schlüssel zu einem vollständig optimierten, fertigen Teil liegt in der Auswahl des richtigen Materials.

Daher ist die Materialauswahl von zentraler Bedeutung und sollte vor der CNC-Fertigung gründlich durchdacht werden. Anhand der hier besprochenen Punkte lässt sich die große Bandbreite an Materialien leicht auf eine kleine Gruppe geeigneter Materialien eingrenzen und eine fundierte Materialauswahl treffen.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)