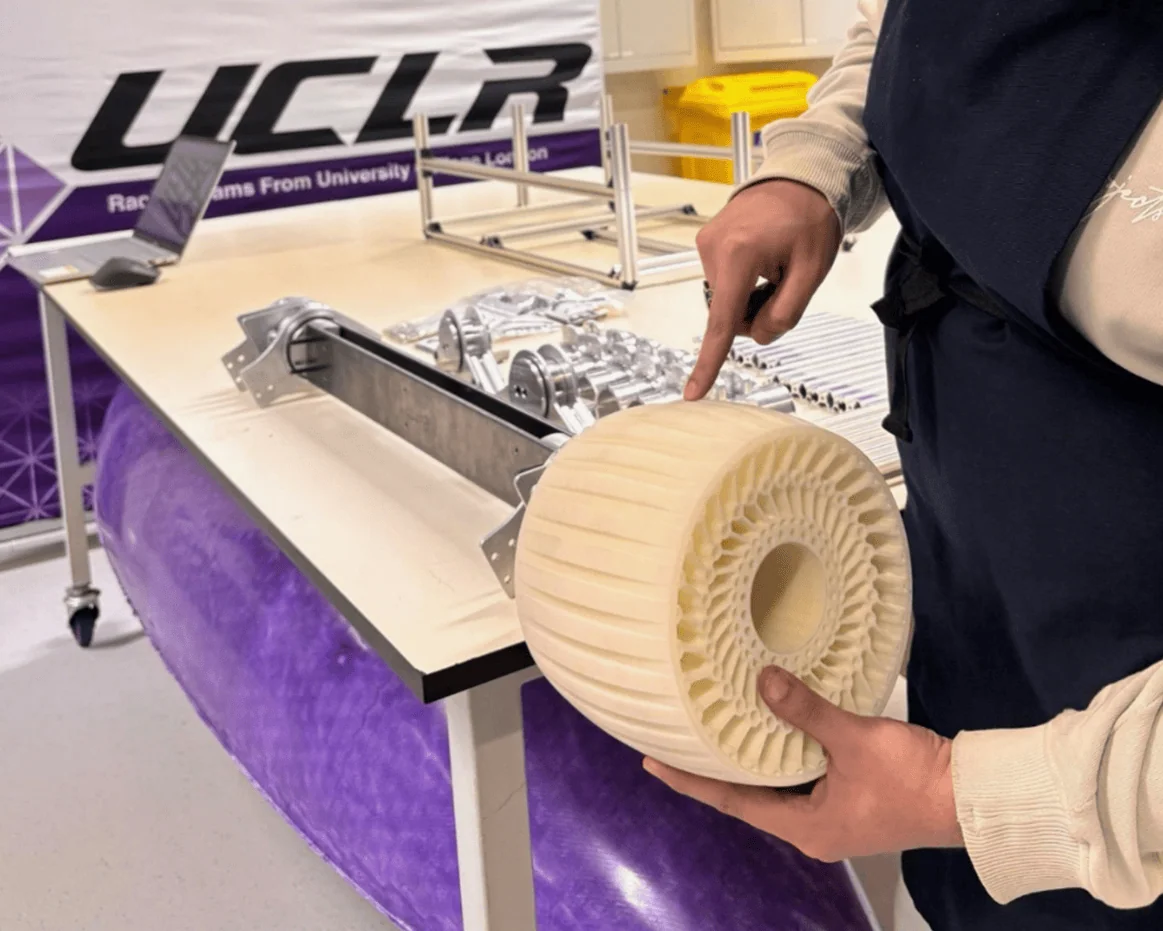

Eine der größten Aufgaben war die Mobilität: Wie entwickelt man ein zuverlässiges, pannensicheres Rad, das auf Felsen, Schrägen und Sand funktioniert – und dabei enge Vorgaben zu Gewicht und Größe einhält?

Statt auf druckbehaftete Reifen zu setzen, erarbeiteten wir ein vollständig luftloses, flexibles Rad, das passiv dämpft, leicht ist und sich additiv fertigen lässt. Doch das Projekt wurde viel mehr als nur eine Bauteilentwicklung: Es wurde zur praxisnahen Fallstudie in Sachen Engineering, Designiteration und Fertigungszusammenarbeit.

Drei Konzepte, drei Herangehensweisen

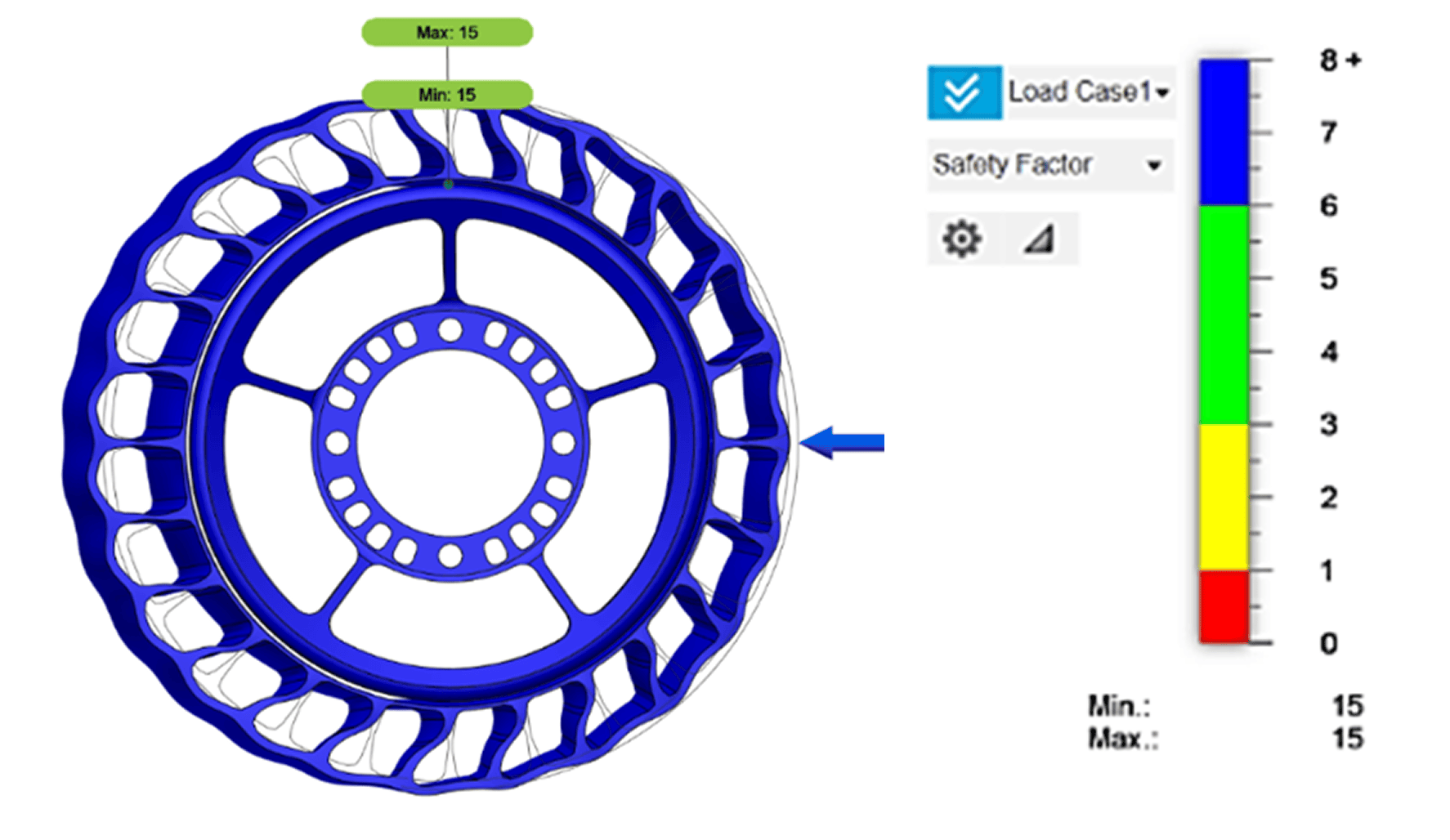

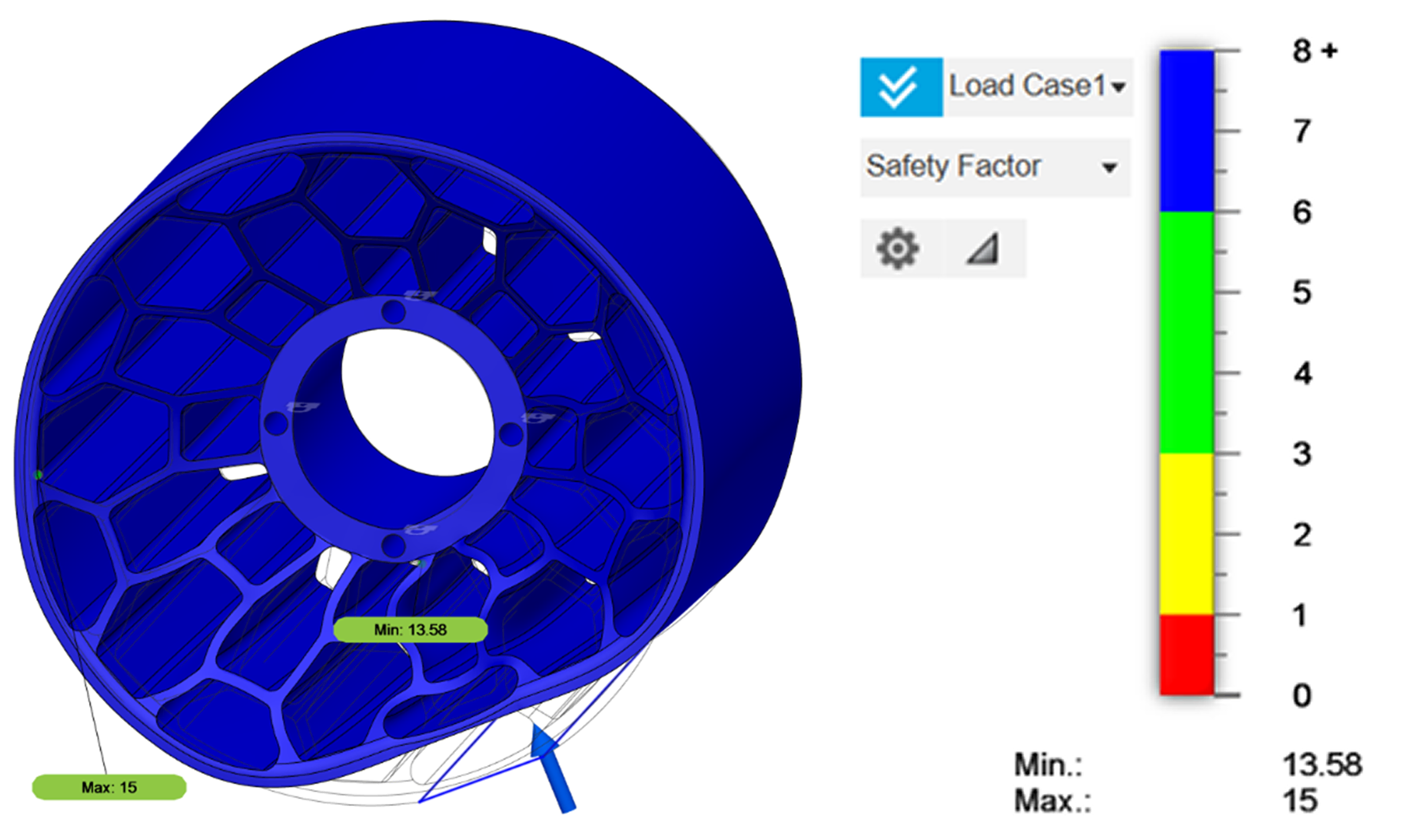

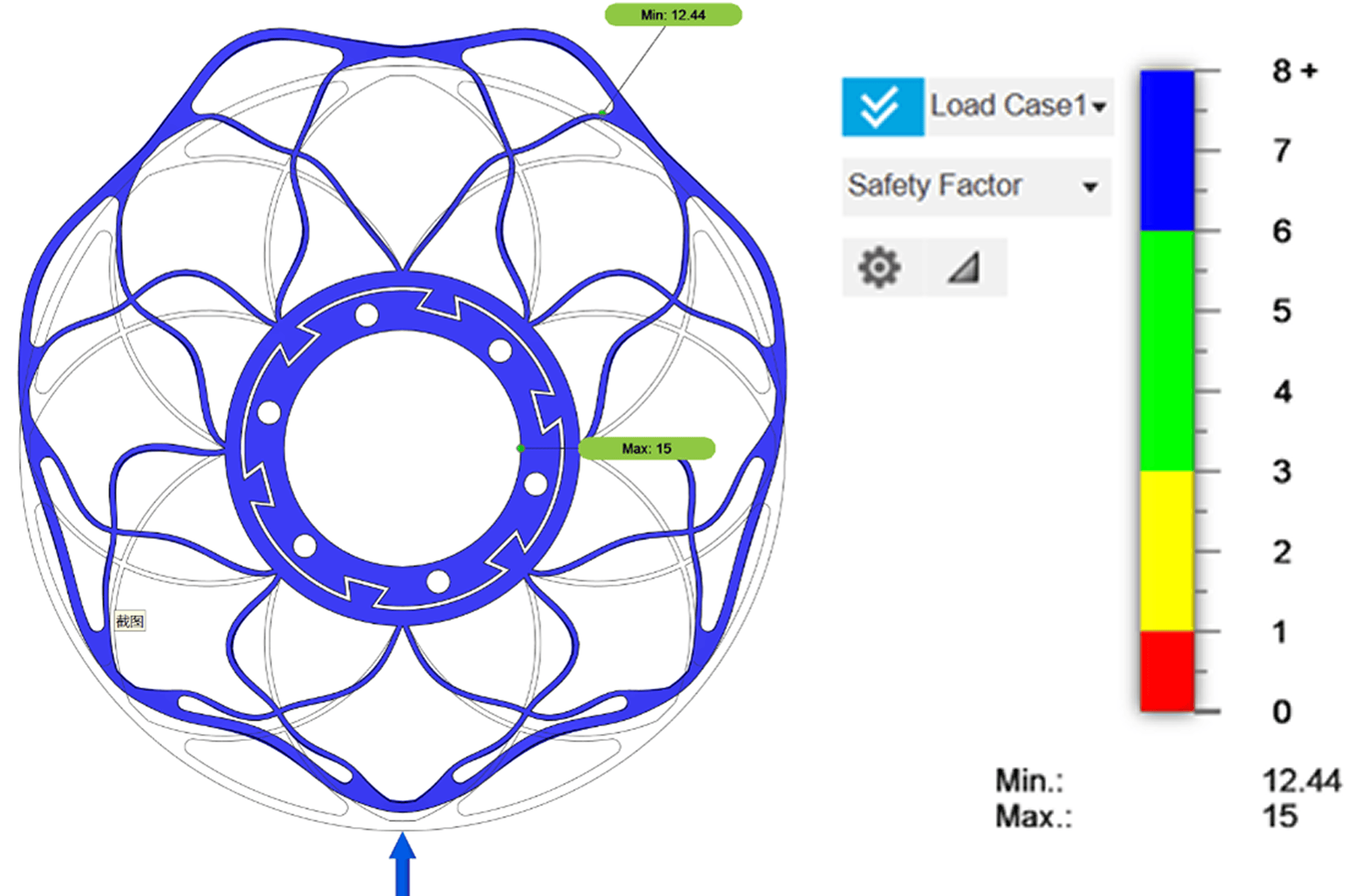

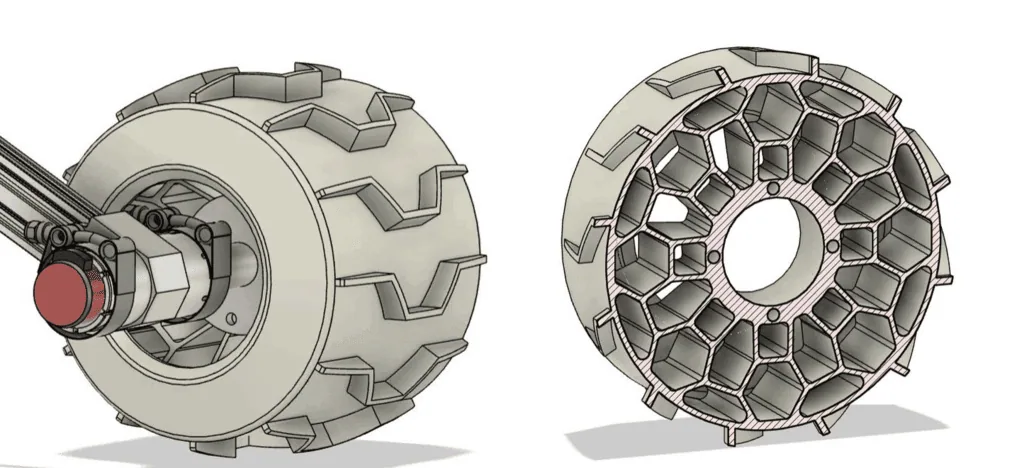

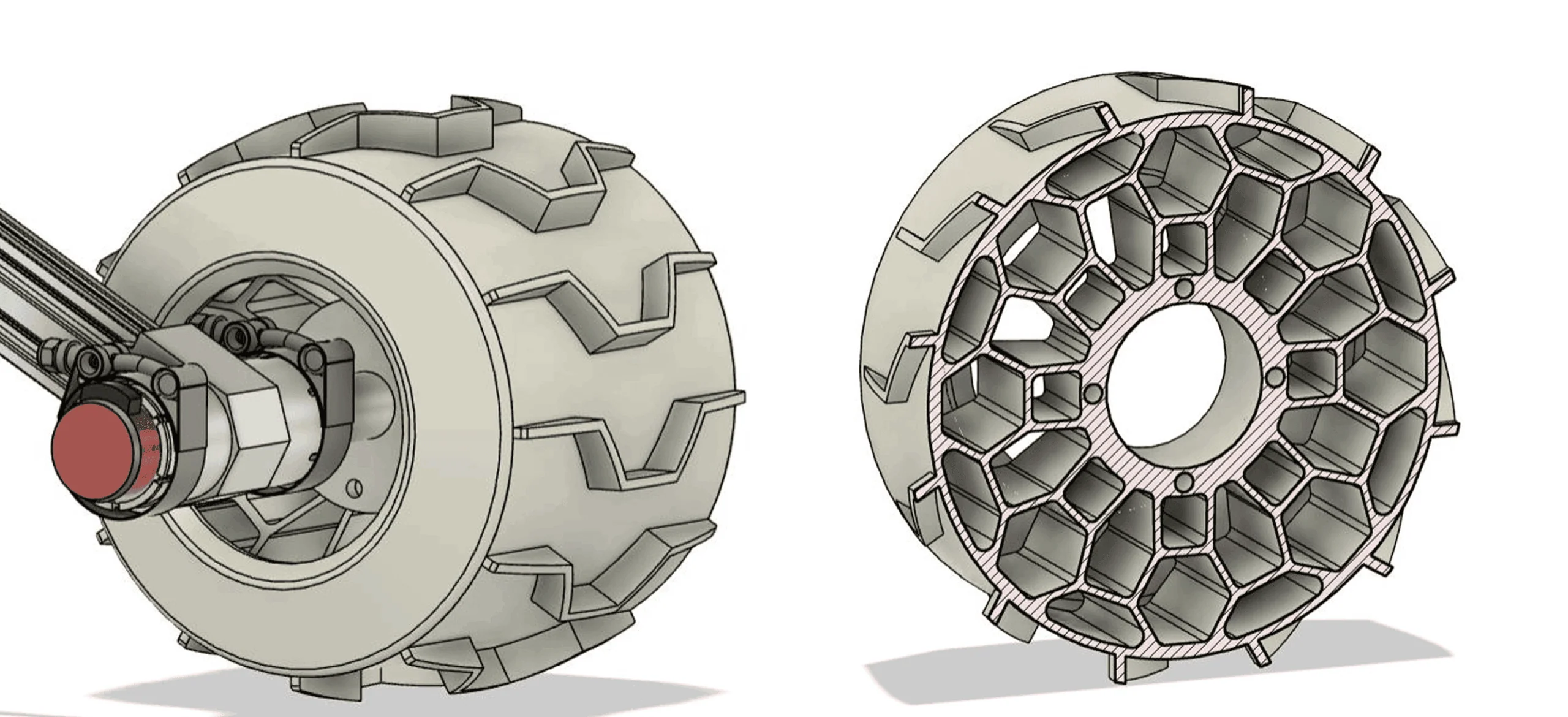

Wir entwickelten zunächst drei verschiedene Konzepte, die jeweils unterschiedliche Trägerstrukturen und Materialkombinationen erkundeten. Um die ERC-Vorgaben – maximaler Raddurchmesser 220 mm, Traglast 120 N – zu erfüllen, bewerteten wir jedes Konzept per CAD-Modell und FEM-Analyse. Kriterien waren Sicherheitsfaktor, Gewicht, Fertigbarkeit und Verformungsverhalten unter Last.

| Konzept | 1. Starre Kernstruktur + flexible Außenschich | 2. Einteiliges Wabendesign | 3. Modulares Design mit Verriegelungszähnen |

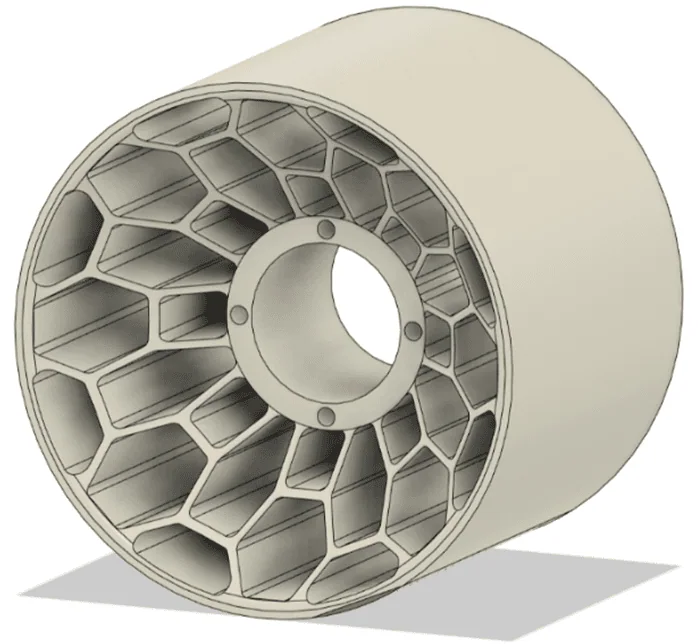

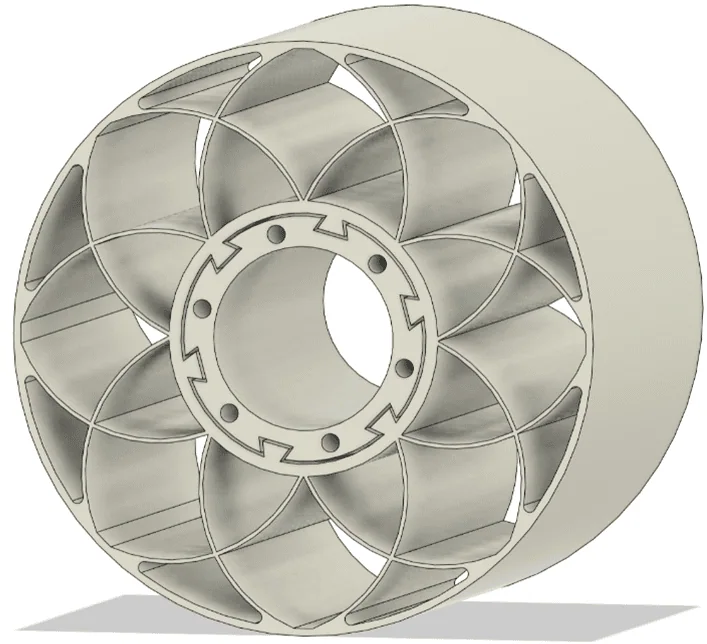

| Beschreibung | Diese Ausführung kombiniert einen ABS-Kern mit einer TPU-Außenschicht, verbunden per Presspassung – vergleichbar mit einem klassischen Reifen-Felgen-System. | Einteiliges TPU-Design aus nur einem Material mit hexagonalem Wabenkern für gleichmäßige Festigkeit und reduzierte Masse. | Ebenfalls Zweimateriallösung (TPU + ABS), wobei die Außenschicht über Verzahnungen am Kern fixiert wird – erleichtert Wartung und Austausch. |

| Masse | 1.290 kg | 1.095 kg | 1.043 kg |

| Effektiver Sicherheitsfaktor | 7,5 (konservativ berechnet mit 0,5x-Faktor für gedruckte Teile) | 6.79 | 6.22 |

| Einordnung | Lokalisierte Spannung und potenzielle Rissbildung an der Presspassung.. | Vereinfachte Fertigung, gleichmäßige Lastverteilung, bessere Verformungskontrolle. | Unregelmäßige Deformationsmuster und Spannungskonzentrationen durch scharfe Kanten. |

Über eine gewichtete Entscheidungsmatrix fiel unsere Wahl auf Konzept 2, da es die beste Herstellbarkeit und konsistente mechanische Antwort bot. Das schlanke Ein-Material-Design passte gut zu additiven Verfahren und wurde schnell mit einem Preisangebot über Xometrys Instant Quoting Engine validiert.

Vom Grobkonzept zum finalen CAD

Mit Konzept 2 als Basis überarbeiteten wir das Design, um folgende funktionale Anforderungen zu erfüllen:

- Max. Raddurchmesser: 220 mm

- Traglast: 120 N

- Motoranschluss: abgestufte Aufnahme zur Minimierung des Hebelarms

- Profil: Stollen für Grip

- Schutz: Partielle Schutzbleche gegen Schmutz

- Flexibilität: Elastische Verformung für Dämpfung

- Einteilige Fertigung zur Reduzierung potenzieller Fehlerstellen

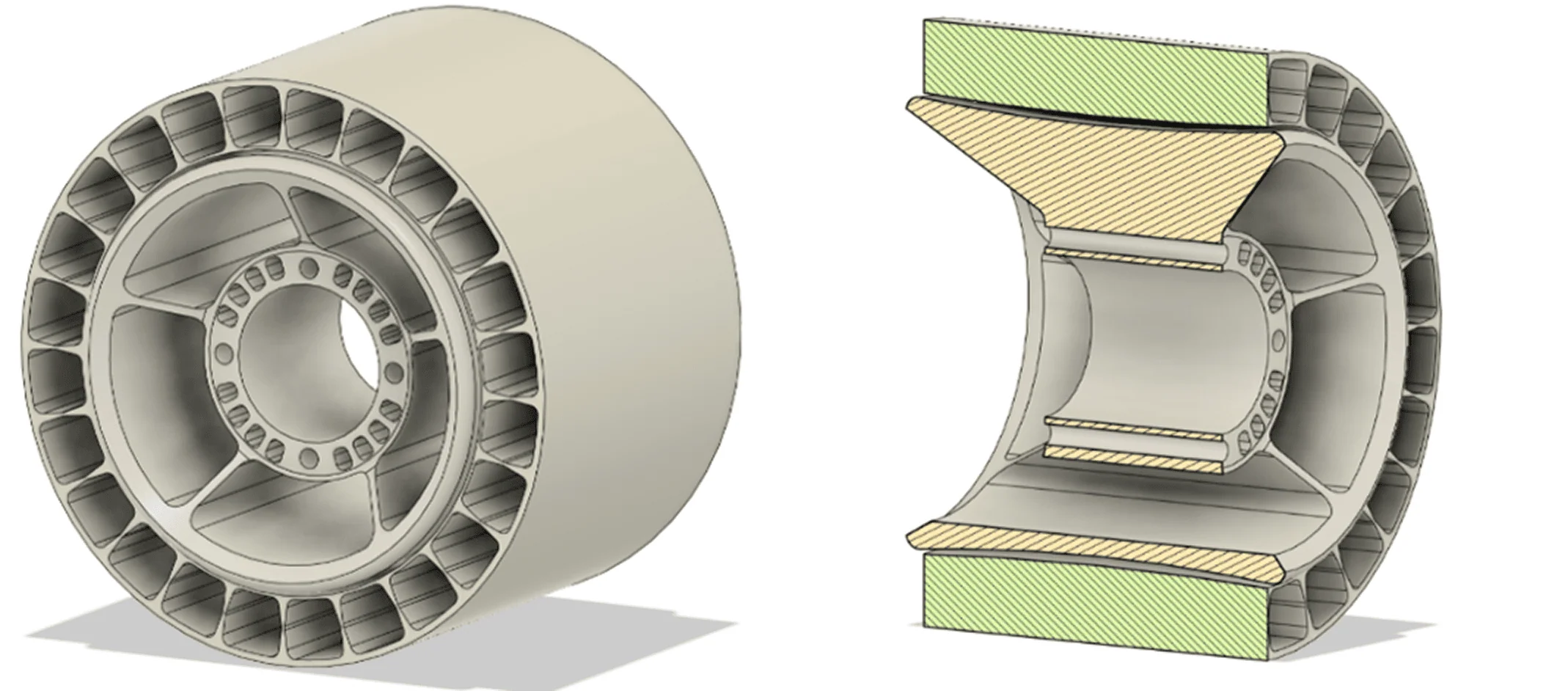

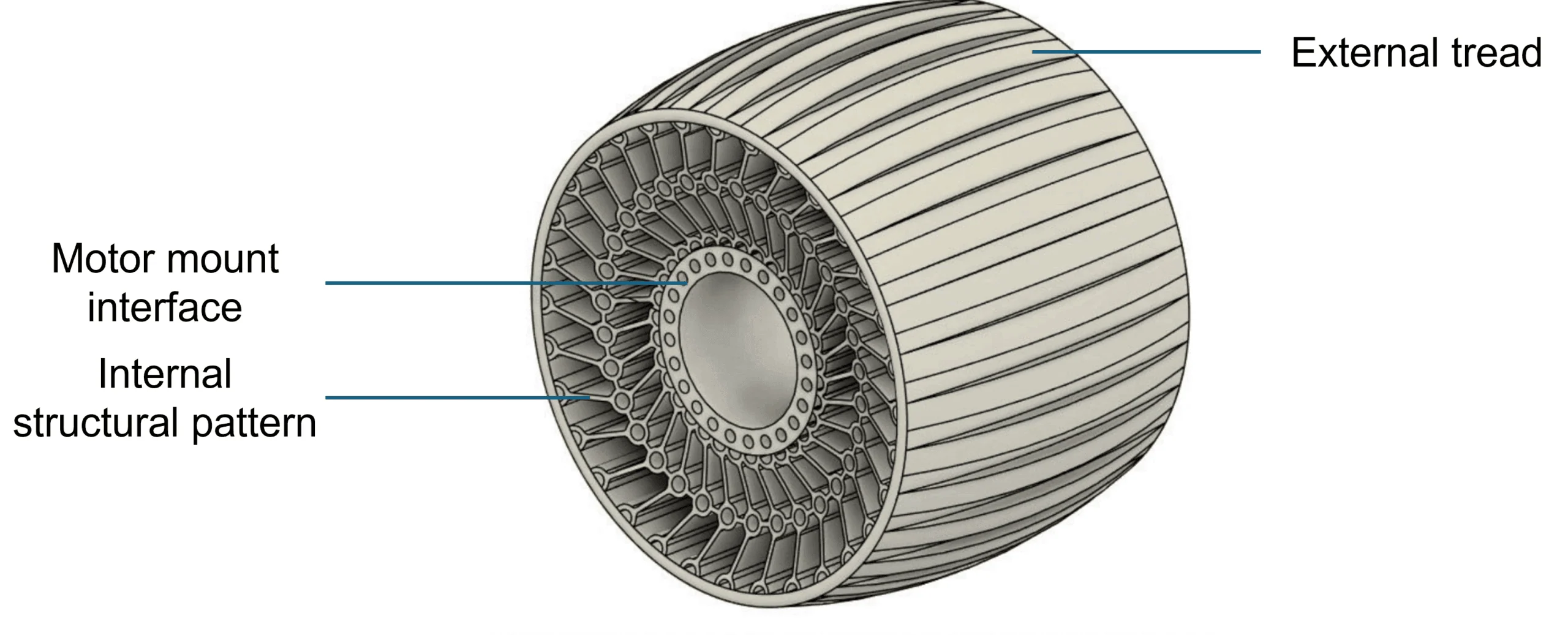

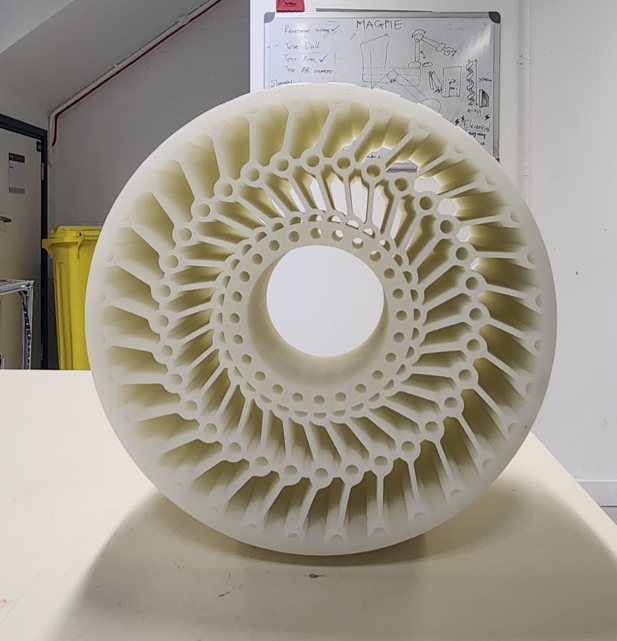

Im finalen CAD-Modell integrierten wir eine geschlossene Aufnahme für die Motorwelle, erhielten die Honigkerne für Festigkeit und fügten ein strukturiertes Profil zur Haftung auf ebenen und geneigten Flächen hinzu.

Für die finale Validierung holten wir Feedback bei Xometry ein – das brachte uns entscheidend voran:

- Überarbeitete Gitterstruktur: anfänglich ungleichmäßige Verformung; Tipp für radialsymmetrische Streben, inspiriert von Michelins Uptis

- Staubschutz entfernt: Teilabdeckungen hätten Staub eingefangen; vollständig offen ist ästhetisch und funktional

- Profiloptimierung: reduzierte Stollenhöhe, symmetrisches Muster für bidirektionale Fahrt und geringeren Verschleiß

- Materialhärte eingestellt: Empfehlung Shore A > 70; wir wählten EOS TPU 1301 (Shore 86A) – ideal für Dämpfung, UV-Beständigkeit und kompatibel mit SLS

Diese Änderungen flossen ins finale CAD ein: Gleichmäßiges Innenraster, Motoraufnahme und symmetrisches Profil – die Staubblende fiel weg.

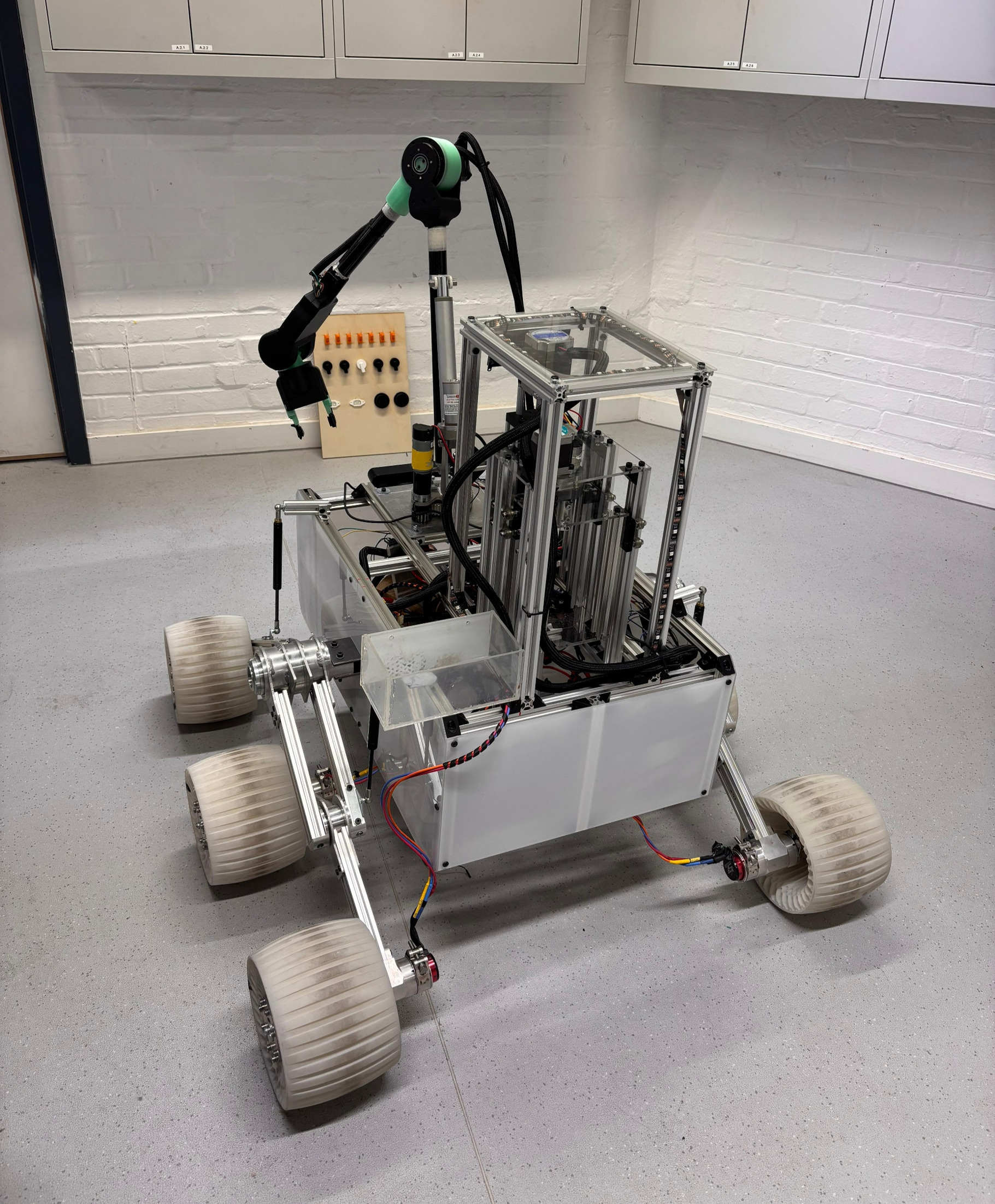

Fertigung, Lieferung & Integration

Mit dem finalen Modell luden wir die Datei erneut bei Xometry hoch. Da TPU 1301 nicht verfügbar war, wählten wir „TPU“ im Dropdown und beschrieben das Material genau in den Bestellhinweisen. Dank einer 80 % Projektförderung konnten wir alle sechs Räder im Budget fertigen lassen.

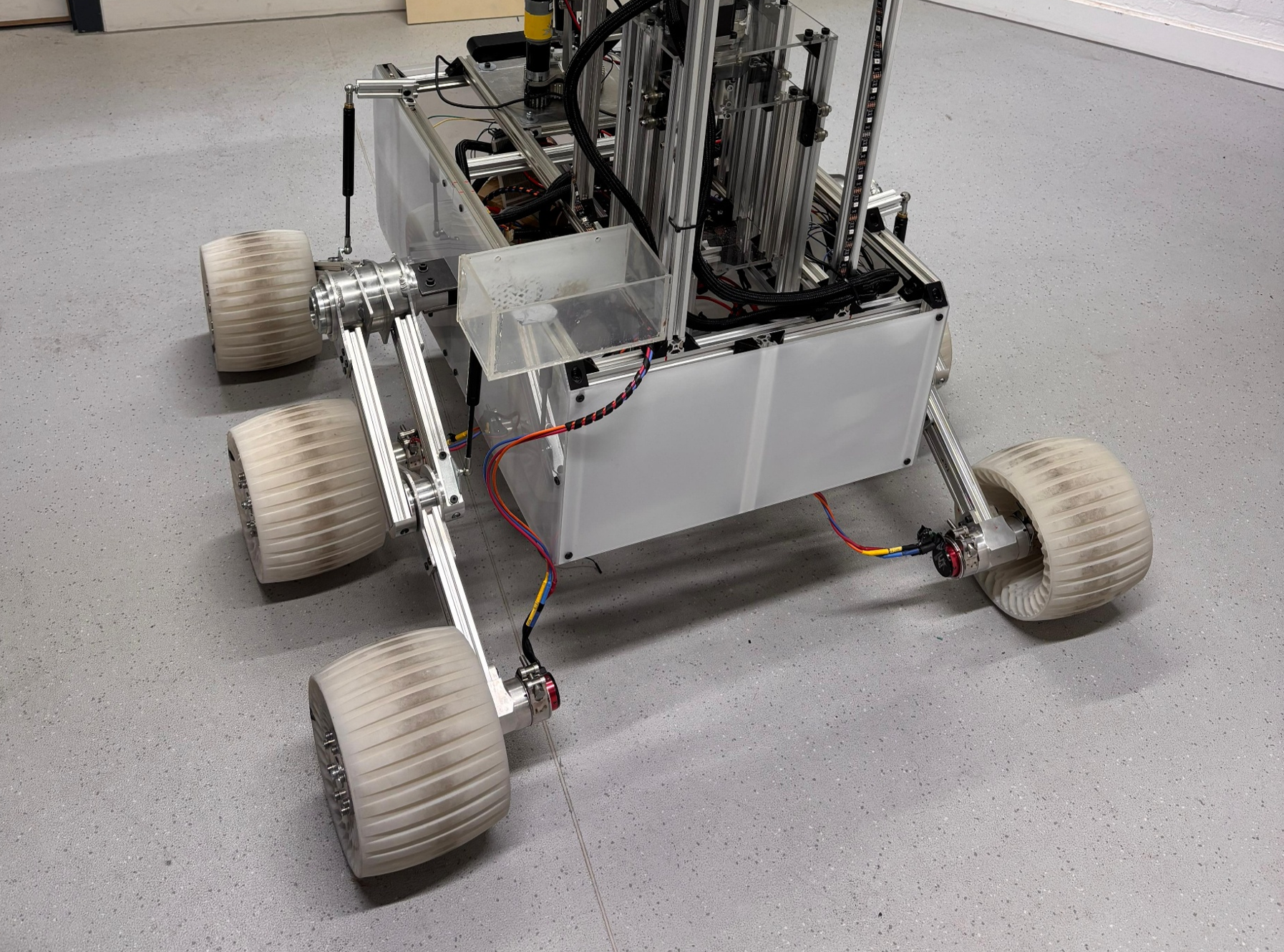

Im Februar trafen die SLS-gedruckten Räder ein – Präzision und Flexibilität auf hohem Niveau, ohne sichtbare Mängel. Nach erfolgreichen Biegetests montierten wir die Räder auf das Rovern-Chassis. Die Integration war reibungslos: die abgestufte Aufnahme passte perfekt auf die Motorwelle, und das Honigkern-Gitter zeigte seine dämpfende Wirkung wie erwartet.

Engineering‑Lerneffekte mit Praxisbezug

Dieses Projekt war mehr als eine Übung – es war ein echter Crashkurs im Ingenieurwesen:

- Strukturelle Symmetrie entscheidend: Unregelmäßigkeiten führen zu unvorhersehbarem Verhalten. Radiale Anordnung nach bewährtem Muster sorgt für Stabilität.

- Profilform mehr als Optik: Grip, Abnutzung und Fertigungsfreundlichkeit müssen im Gleichgewicht stehen.

- Materialhärte ist kritischer Faktor: Flexibilität darf nicht in Instabilität kippen. Die Materialwahl kann ein Design entscheiden.

- Fertigungsrealität früh berücksichtigen: Zusammenarbeit mit Lieferanten wie Xometry lehrt, für reale Bedingungen zu planen – nicht nur idealisierte Modelle.

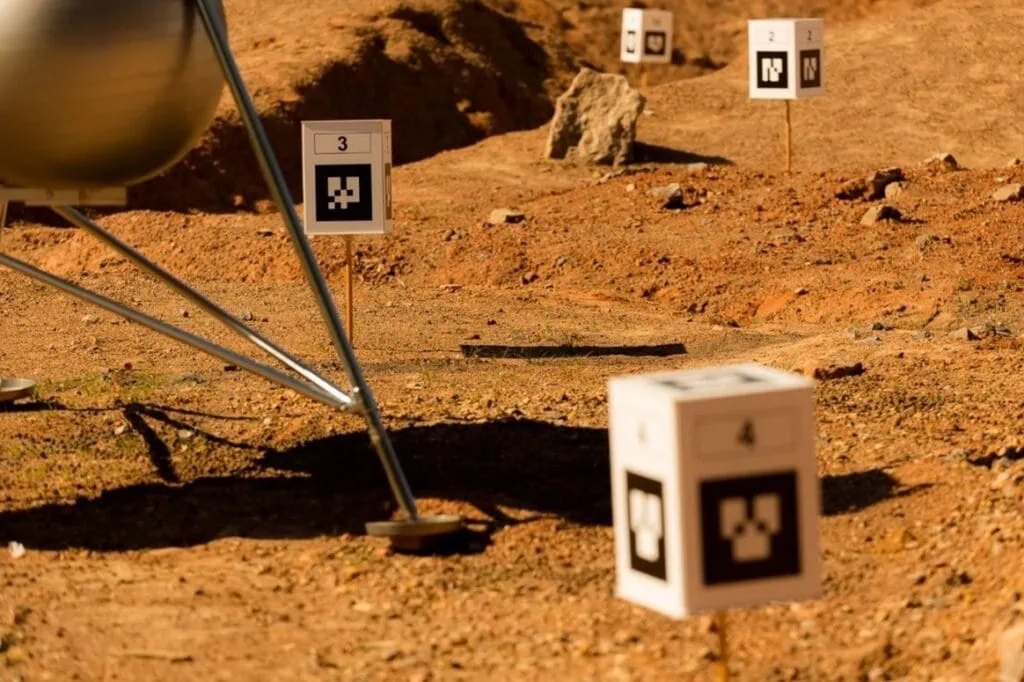

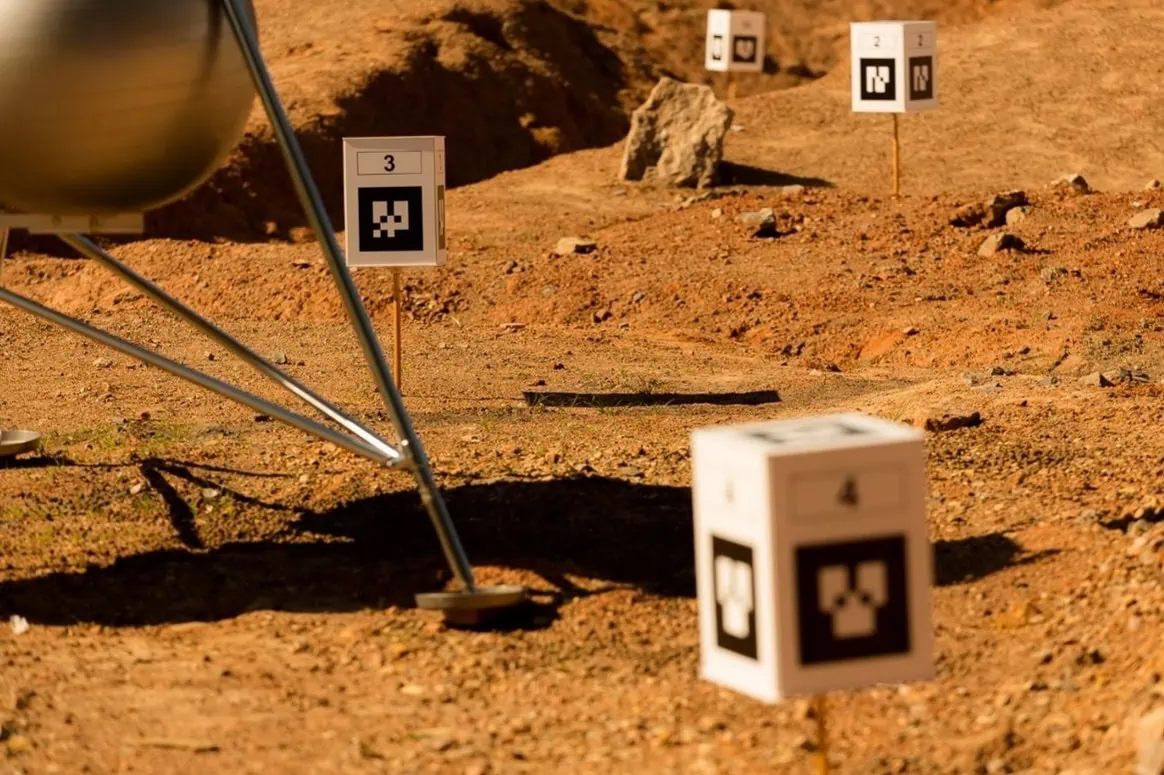

Diese Räder werden nun für weitere Gelände-Tests für die ERC vorbereitet. Unabhängig vom Ausgang des Wettbewerbs haben wir ein funktionales Bauteil entwickelt, das professionell gefertigt wurde und wertvolle technische Erkenntnisse lieferte.

Wie würden Sie eine solche Herausforderung angehen? Haben Sie bereits eigene Projekte realisiert, bei denen Materialverhalten und Geometrie im Fokus standen? Teilt eure Erfahrungen und Gedanken gerne unten in den Kommentaren!

Teilen Sie Ihre Konstruktions- oder Produktdesign- Story

Teilen Sie Ihre Story!

Lassen Sie uns an Ihrem Weg der Entwicklung und des Produktdesigns teilhaben und erhalten Sie eine Prämie von 300 €! Zeigen Sie unserer Community Ihre innovativen Lösungen und bewährten Verfahren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)