Multi Jet Fusion (MJF) es una tecnología de fusión en lecho de polvo desarrollada por HP que utiliza calor y agentes químicos para producir piezas de plástico detalladas y de alta resistencia. A diferencia de los métodos basados en la extrusión, la MJF crea piezas densas e isótropas con un excelente acabado superficial y rendimiento mecánico, lo que la hace idónea tanto para la creación de prototipos funcionales como para la producción industrial.

La MJF ofrece muchas ventajas: velocidades de fabricación rápidas, resolución precisa de los detalles y capacidad para producir geometrías complejas sin estructuras de soporte. También es una de las opciones más rentables para la producción de volúmenes medios y altos, gracias a su eficaz anidado y a sus cortos tiempos de enfriamiento. Los materiales más comunes son PA 12, PA 11, polipropileno y TPU, seleccionados por su durabilidad, flexibilidad y resistencia al calor.

1. Mantener un espesor de pared adecuado

Las paredes demasiado delgadas pueden deformarse o volverse quebradizas, mientras que las paredes demasiado gruesas pueden provocar la acumulación de calor durante la impresión y causar alabeos o un enfriamiento desigual. Estos problemas son especialmente críticos en la MJF debido a la dinámica térmica de la fusión del lecho de polvo.

Las variaciones repentinas del espesor de las paredes también pueden generar tensiones internas que afecten a la precisión dimensional y al rendimiento estructural, especialmente en superficies planas o piezas grandes.

Regla de oro:

- Diseñe paredes de al menos 0,7 mm de espesor para PA 12, y de hasta 2,0 mm para materiales más rígidos.

- Las paredes de hasta 0,6 mm de espesor son posibles con soporte interno, pero se prefieren las de 1,3 mm para obtener resultados uniformes.

- Evite paredes de más de 7 mm de espesor, ya que el exceso de material puede provocar tensiones internas y distorsión.

- Mantenga un grosor de pared uniforme en toda la pieza para reducir los riesgos de alabeo.

- Añada nervios o filetes para reforzar las zonas delgadas y distribuir la tensión de forma más uniforme.

2. Reforzar características largas y delgadas

Los elementos delgados, como voladizos, ganchos o clips, son especialmente vulnerables en la MJF. Sin un refuerzo adecuado, pueden doblarse, romperse o alabearse debido a una geometría sin soporte o a una tensión concentrada.

Este riesgo aumenta con relaciones de aspecto elevadas o transiciones bruscas, especialmente en la dirección Z, donde las piezas MJF están más expuestas a un calentamiento y enfriamiento desiguales.

Regla de oro:

- Para voladizos con anchura < 1 mm, mantenga la relación de aspecto (L/W) < 1.

- Utilice un espesor mínimo de la base del voladizo de 1 mm para mayor durabilidad.

- Añada filetes o nervios en los puntos de tensión o en las características extendidas.

- Evite los bordes afilados y utilice transiciones suaves y graduales para minimizar la tensión mecánica.

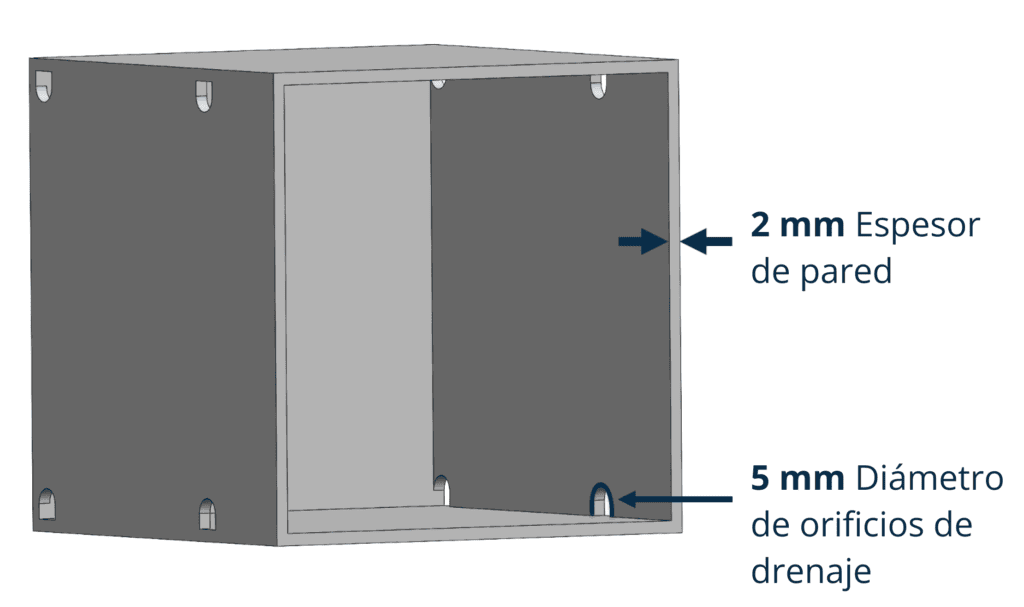

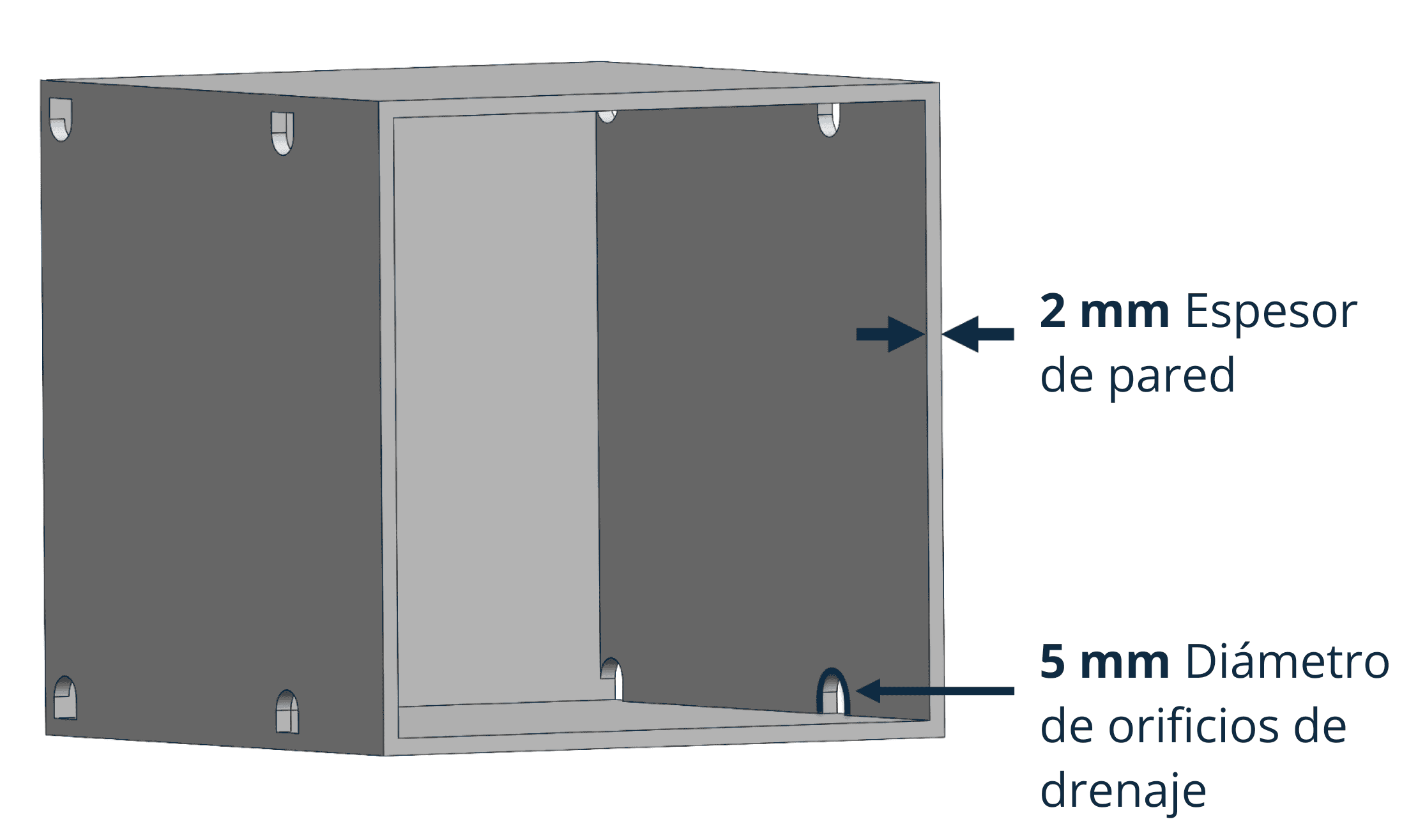

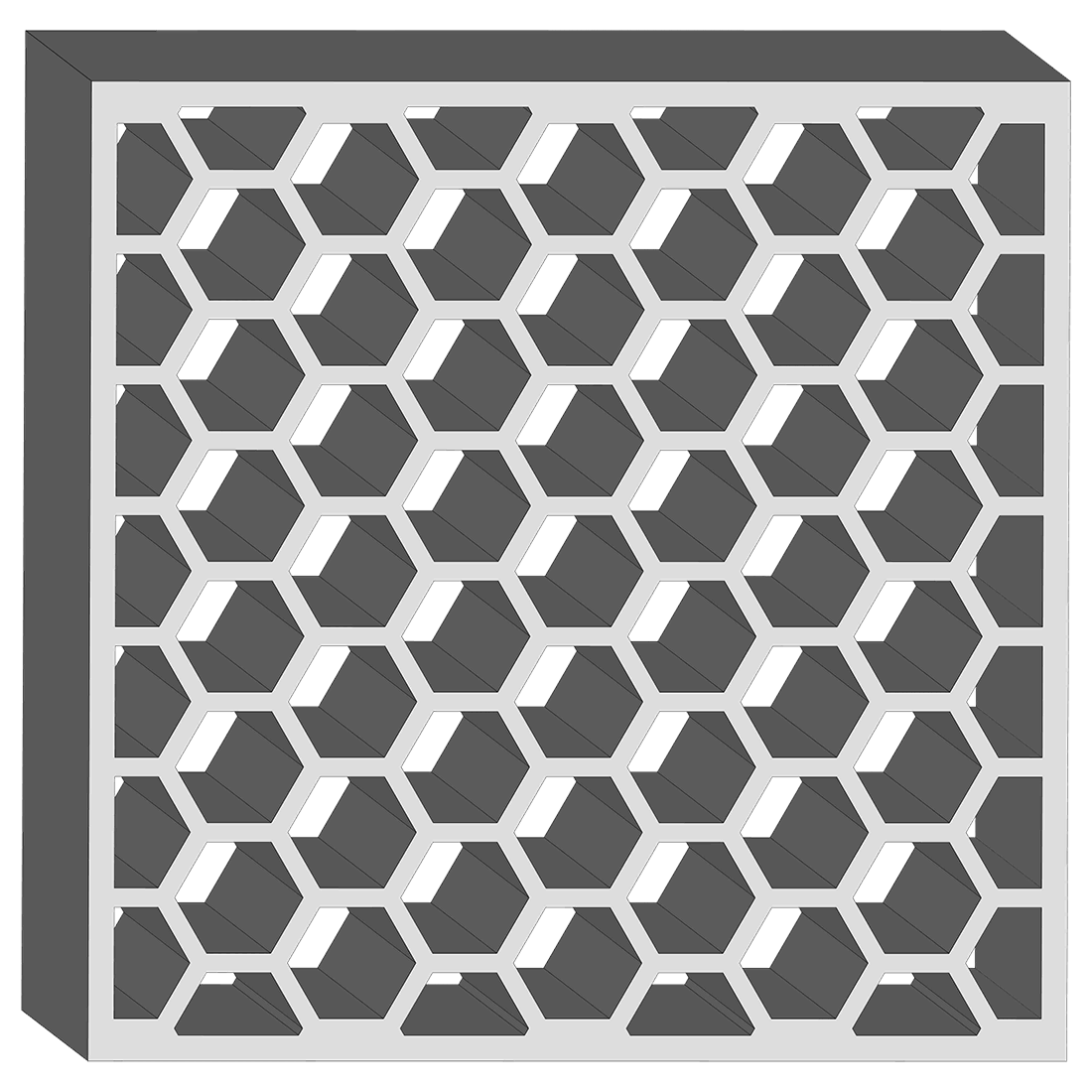

3. Optimizar las estructuras huecas e internas

Los espacios cerrados como cuerpos huecos, conductos o celosías tienden a atrapar el polvo sin fundir. Sin un drenaje adecuado, el material atrapado aumenta el peso de la pieza y complica el postprocesado, especialmente en el caso de geometrías complejas. Si no se soluciona, puede provocar una mala calidad de la superficie o la obstrucción de los conductos, lo que inutiliza la pieza o dificulta su limpieza.

Regla de oro:

- Incluir dos o más orificios de drenaje (cada uno ≥ 5 mm) en los lados opuestos de las partes huecas.

- Mantenga una separación mínima entre vigas de celosía de 1 mm para una evacuación eficaz del polvo.

- En los conductos, añada una tira o cadena para facilitar la evacuación del polvo tras la impresión.

- Para conductos más estrechos de 5 mm, utilice una herramienta de limpieza flexible después de la impresión.

- Mantenga un espesor de pared de 2-3 mm en las partes huecas e incluya perforaciones si están totalmente cerradas.

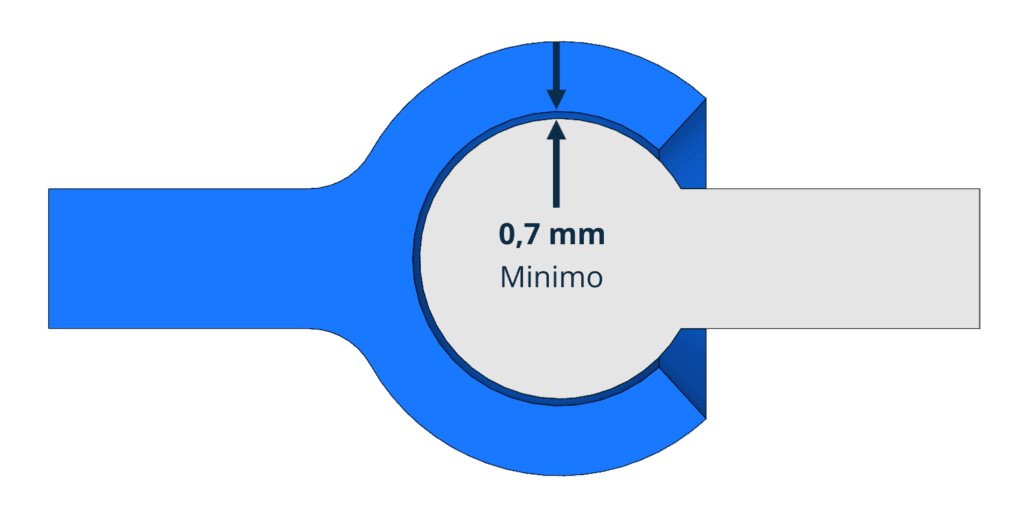

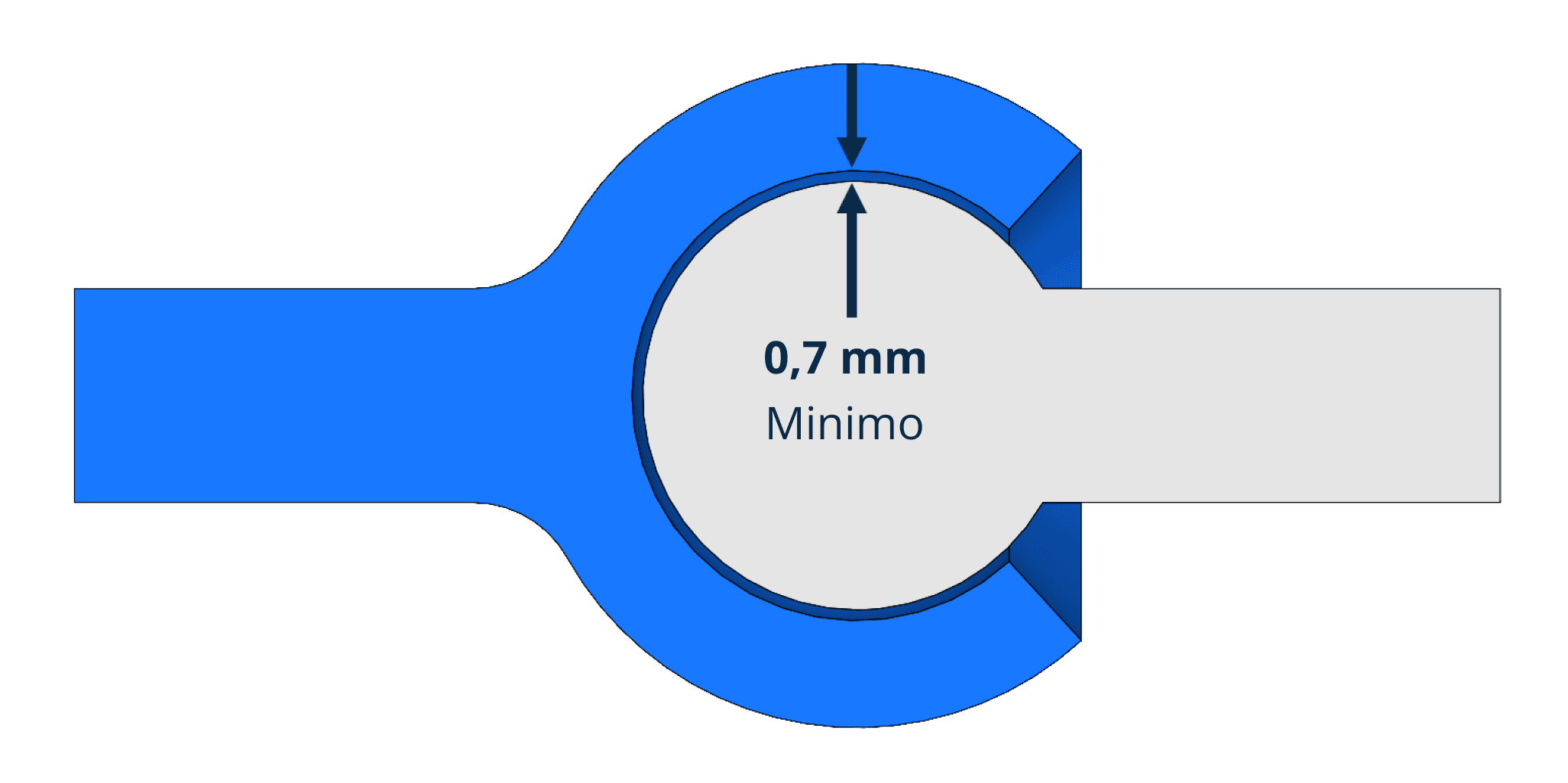

4. Permitir la holgura adecuada de las piezas

Las piezas diseñadas para encajar, deslizarse o girar juntas deben incluir una separación suficiente. Si el espacio es demasiado reducido, las superficies pueden fundirse durante la impresión o desalinearse tras el montaje. Como la MJF no tiene en cuenta las tolerancias mecánicas ni la fricción en los modelos digitales, los diseñadores deben compensarlas con espacios funcionales basados en el comportamiento en el mundo real.

Regla de oro:

- Piezas impresas juntas: holgura mínima de 0,7 mm.

- Para el montaje posterior: utilice una holgura de 0,4 mm, o de 0,2 mm para ajustes ajustados.

- Si las paredes tienen un espesor inferior a 3 mm, puede que funcionen holguras de hasta 0,3 mm, pero es necesario realizar pruebas.

- Alinee las piezas en CAD para reflejar la posición real del montaje.

- Añada dibujos o notas para marcar las piezas móviles durante el posprocesamiento.

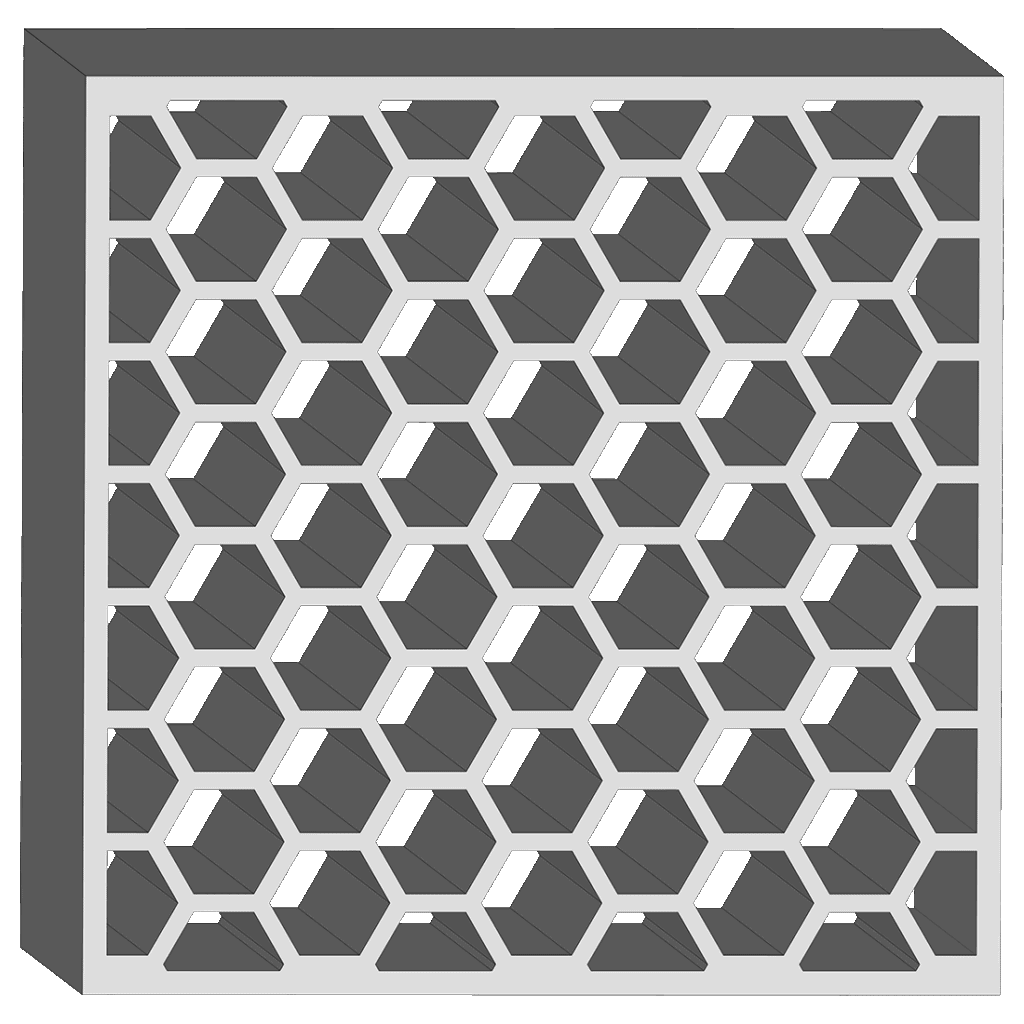

5. Evitar las grandes superficies planas

Las superficies planas y anchas, especialmente las impresas en paralelo al plano de impresión, tienden a alabearse debido a la distribución desigual del calor y a la contracción. La adición de nervios de soporte puede empeorar el problema al concentrar la tensión. Las superficies alabeadas reducen la precisión dimensional, crean defectos estéticos y pueden afectar al ajuste funcional de la pieza.

Regla de oro:

- Evite las superficies grandes y planas (por ejemplo, planos de tamaño A4) siempre que sea posible.

- Sustituya las superficies amplias por celosías, recortes o nervaduras para reducir la tensión térmica.

- Mantenga las zonas planas cerca de la parte inferior de la estructura para minimizar los efectos del eje Z.

- Mantenga un espesor mínimo de 0,3 mm en las zonas anchas para evitar curvaturas.

6. Minimizar el alabeo en piezas largas

Las piezas finas y alargadas son especialmente susceptibles a la contracción y la deformación. Cuando una zona se enfría más rápido que otra, la tensión interna se acumula y hace que la pieza se deforme, especialmente con cambios bruscos en el grosor de la sección. Esta deformación suele dar lugar a dobleces, bordes desiguales o piezas que quedan fuera de las tolerancias dimensionales.

Regla de oro:

- Evitar relaciones de aspecto superiores a 10:1 (longitud frente a anchura) en secciones sin soporte.

- Aumente el espesor de la pared para equilibrar la refrigeración en características largas.

- Utilice transiciones suaves para evitar tensiones por cambios bruscos de geometría.

- Ahueca o utiliza celosías internas para garantizar una distribución más uniforme del material y la refrigeración.

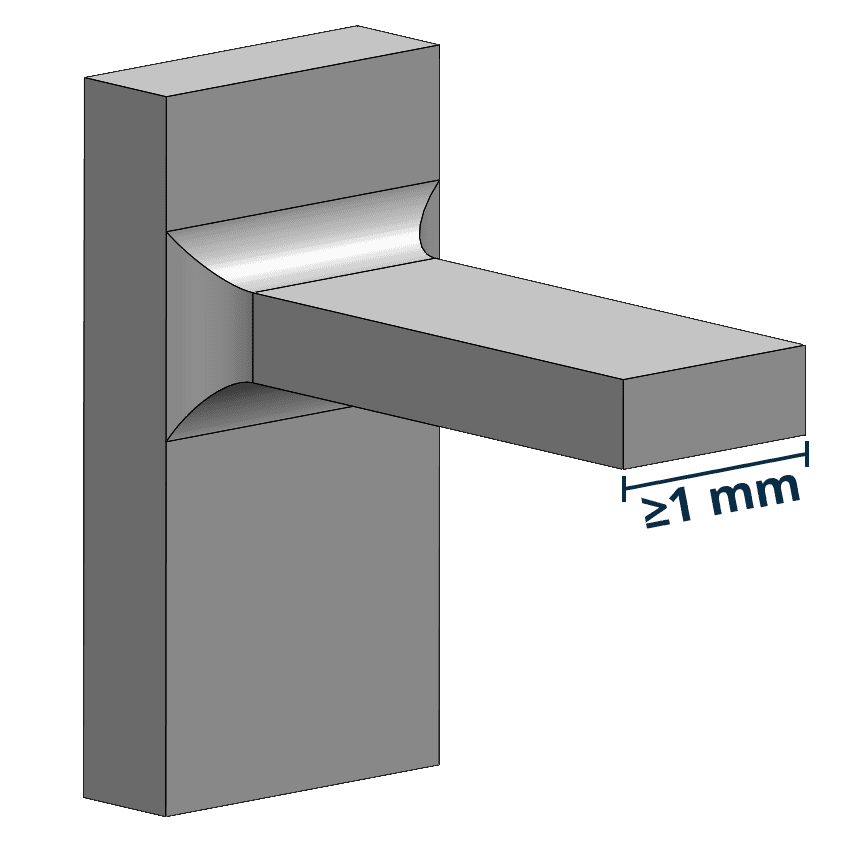

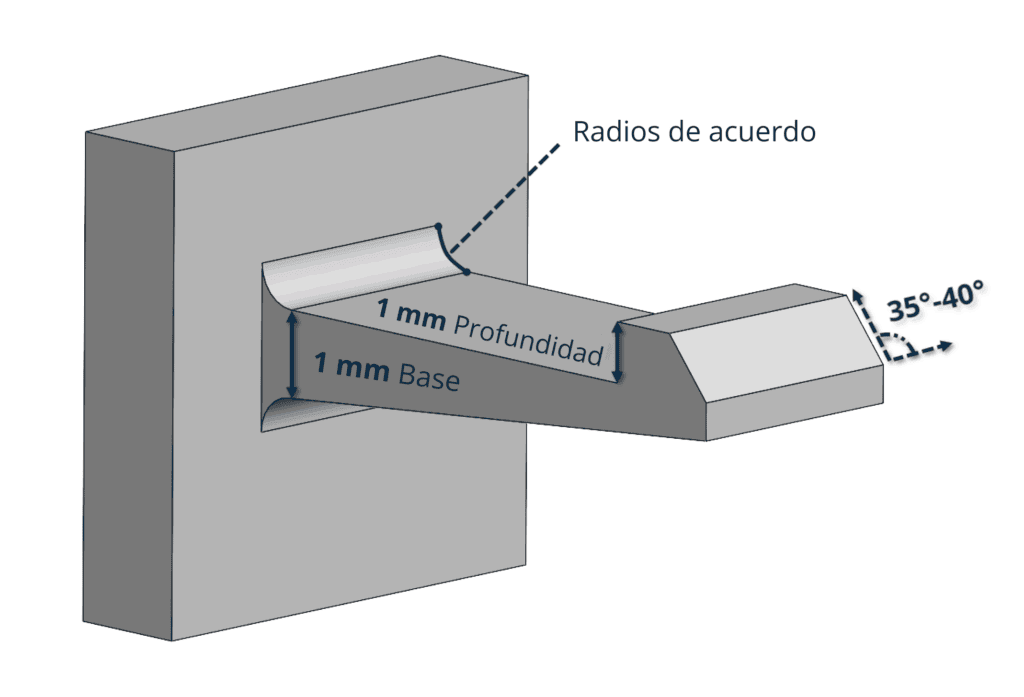

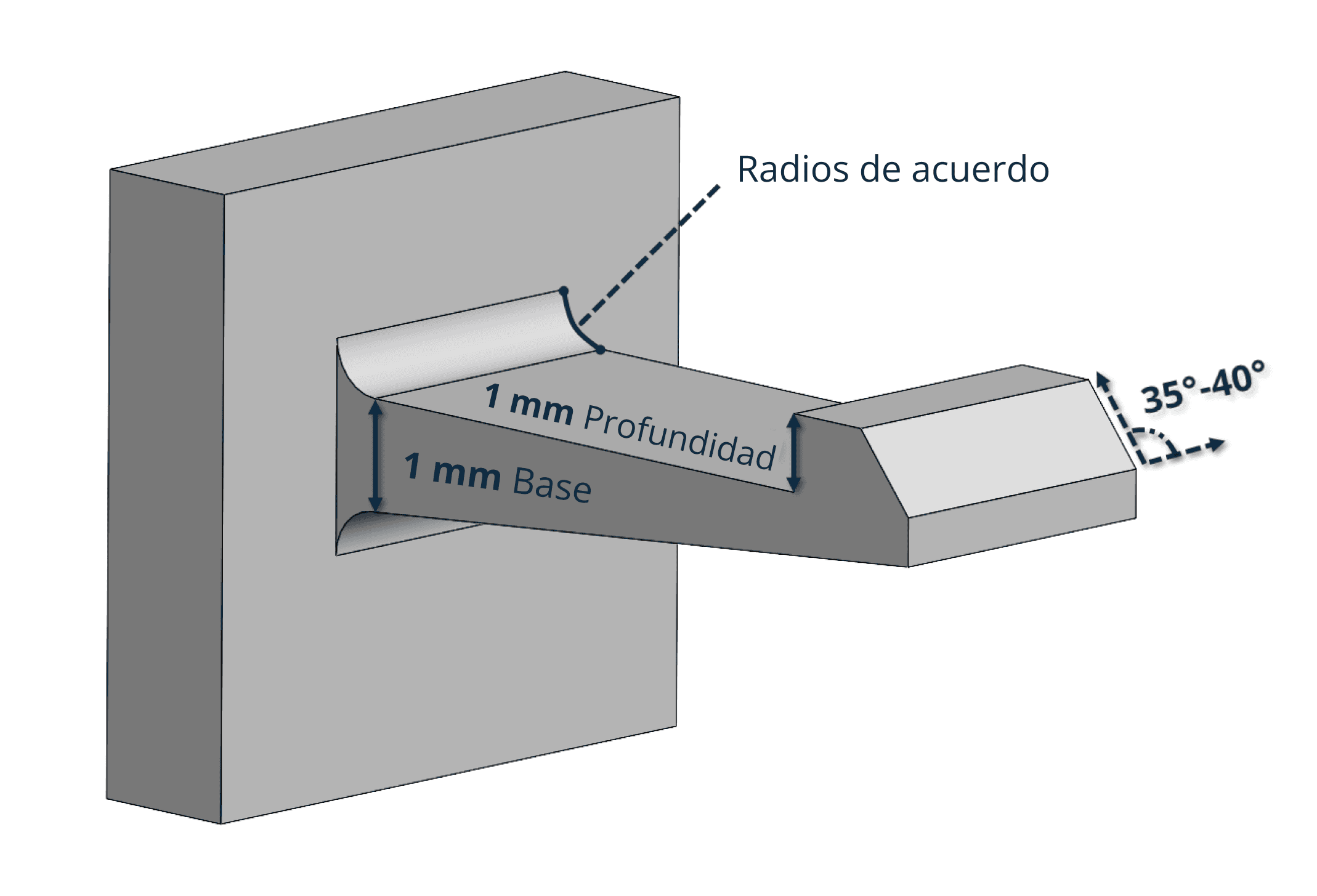

7. Diseñar encajes a presión pensando en el MJF

Los encajes a presión son una forma sencilla de ensamblar piezas de plástico, pero requieren un dimensionado cuidadoso para garantizar la flexibilidad y evitar roturas. Si los salientes son demasiado pronunciados o la viga demasiado rígida, puede romperse durante el montaje.

Diseñar para MJF significa entender cómo se flexiona el material y dónde aliviar la tensión durante el enganche.

Regla de oro:

- Espesor de la base: ≥ 1 mm para el voladizo.

- Profundidad del voladizo: ≥ 1 mm para un cierre seguro.

- Añadir radios = ½ grosor de base en la raíz para distribuir la tensión.

- Achaflanar la punta del voladizo para reducir la fuerza de inserción.

- Mantenga el ángulo de ensamblaje entre 35° y 40° y conecte las vigas para reducir la tensión.

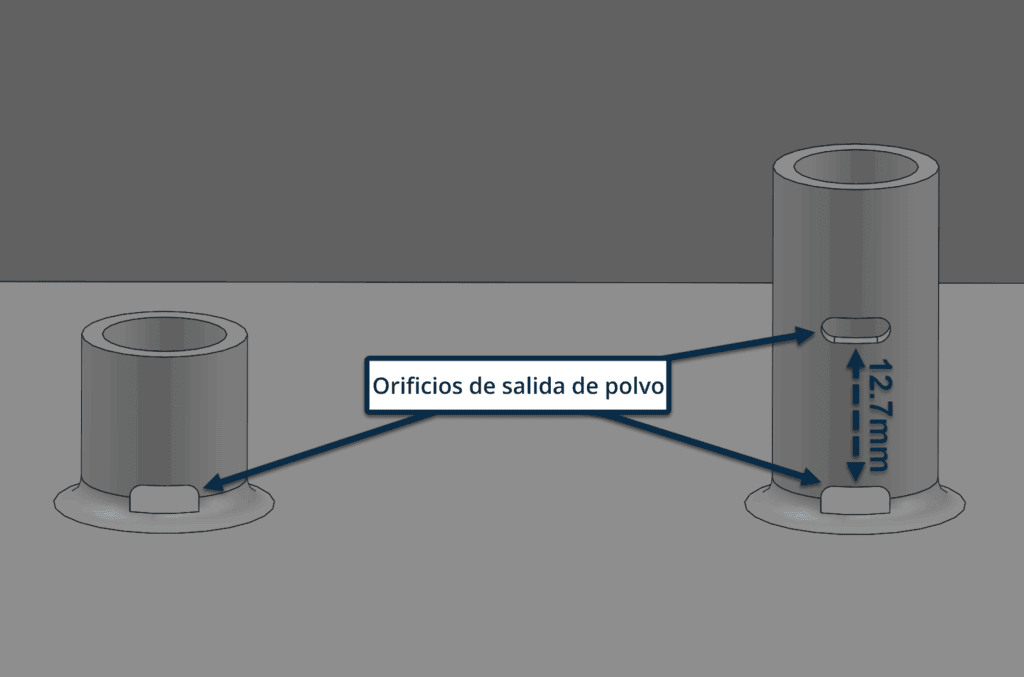

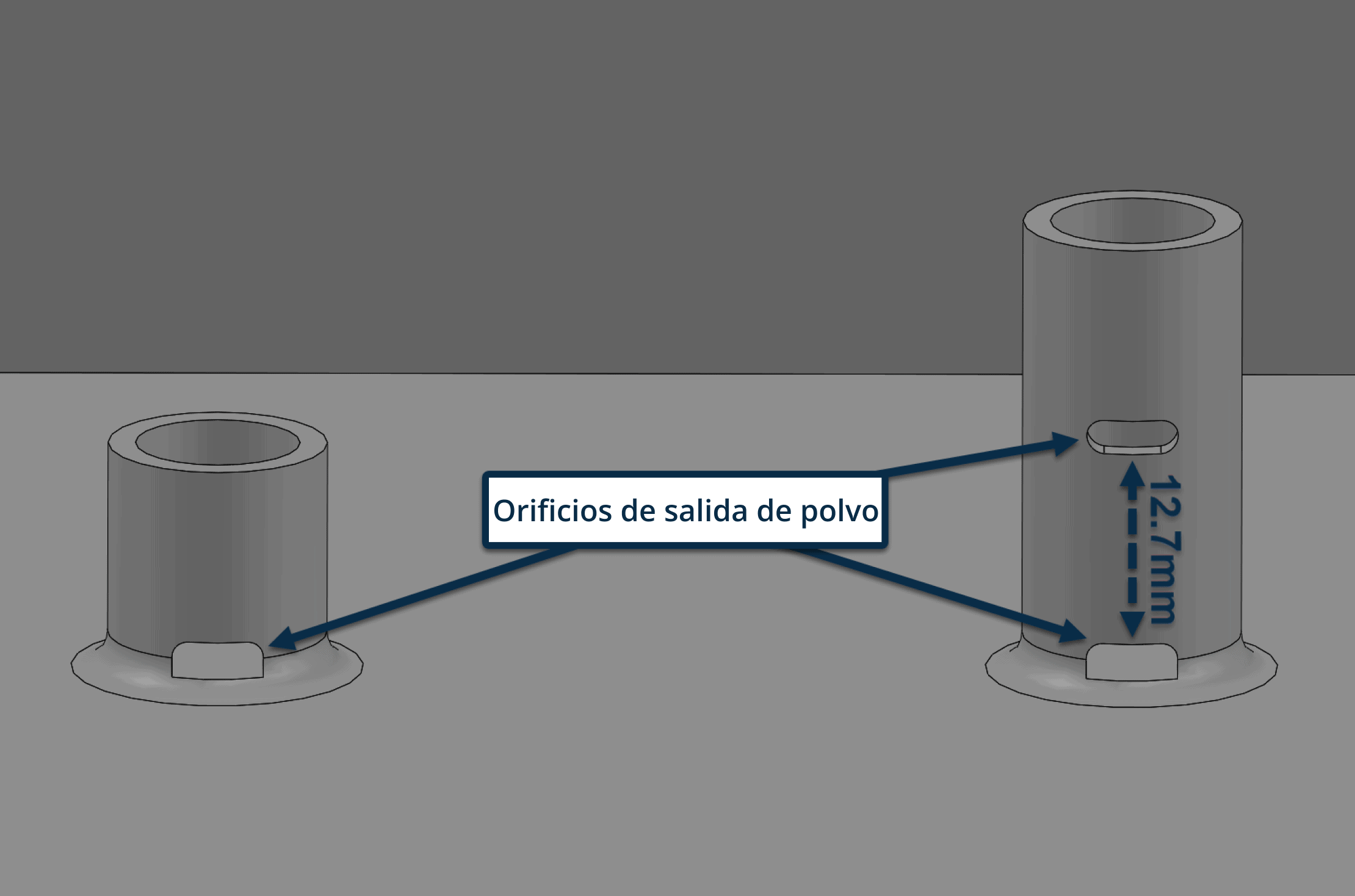

8. Evitar agujeros ciegos profundos sin escape de polvo

Los orificios ciegos, los resaltes de tornillos o las cavidades profundas pueden atrapar el polvo si no hay forma de que salga. Cuanto más profundo sea el orificio, más difícil será limpiarlo, lo que a menudo requiere intervención manual.

El polvo residual en orificios roscados o casquillos puede bloquear los elementos de fijación o debilitar la estructura si se deja en su sitio.

Regla de oro:

- Añada orificios de salida o canales de escape con líneas de visión despejadas.

- Para orificios profundos (> 12,7 mm), incluya varios puntos de salida a lo largo de la profundidad.

- Utilice filetes en la base de los resaltes para reforzar el elemento y reducir la tensión.

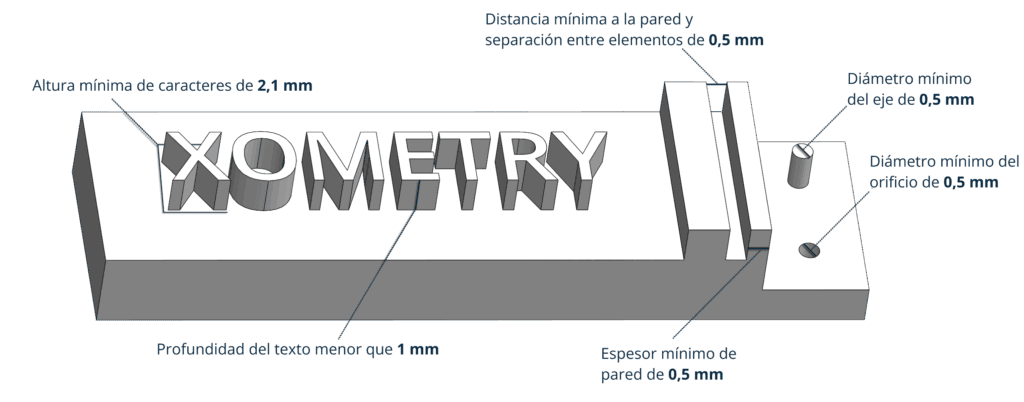

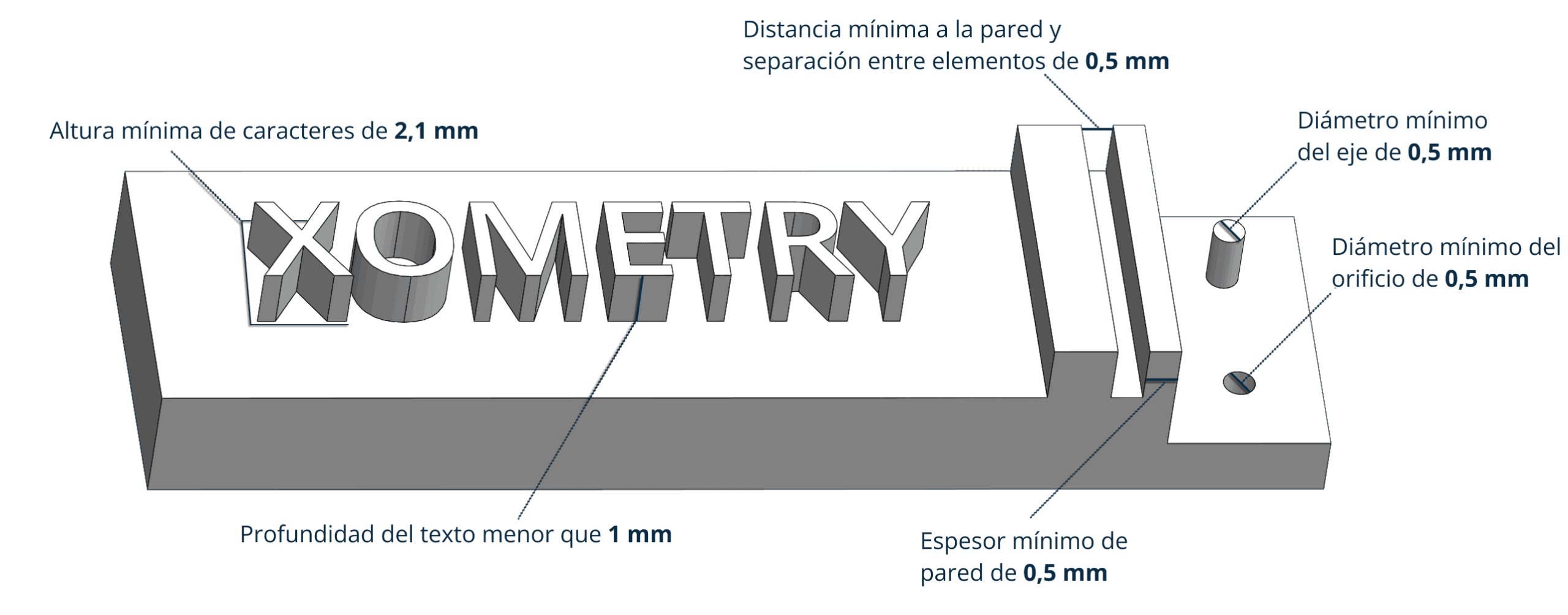

9. Utilizar detalles legibles en relieve y grabados

Los textos, logotipos y características superficiales se utilizan a menudo para la identificación de marcas o piezas, pero si son demasiado pequeños, pueden desdibujarse durante la impresión o desaparecer durante el postprocesado. Los elementos en relieve son especialmente sensibles a los tratamientos superficiales como el granallado y el alisado con vapor, que pueden redondear los bordes y reducir la definición.

Regla de oro:

- Utilice un grosor de línea mínimo de 0,5 mm tanto para las características en relieve como para las grabadas.

- Relieve: ≥ 1 mm de altura; Grabado: ≥ 0,5 mm de profundidad.

- Asegúrese de que la altura total de los caracteres es de al menos 2,5 mm para una buena legibilidad.

- Para obtener los mejores resultados, oriente el texto en relieve hacia abajo y el texto grabado hacia arriba.

- Evite los elementos en relieve o grabados de menos de 0,5 mm, ya que podrían no sobrevivir al postprocesado.

Guía de referencia de especificaciones de impresión 3D de MJF

La siguiente tabla muestra las especificaciones para el diseño de piezas que se imprimirán en 3D mediante la tecnología de impresión MJF.

| Especificaciones | Detalles |

| Volumen máximo de construcción | 380 x 284 x 380 mm. Recomendado: 356 x 280 x 356 mm |

| Grosor mínimo de los elementos | 0,50 mm |

| Espesor mínimo de pared sugerido | 0,70 mm (apoyado), 0,70 mm (no apoyado) |

| Espesor de la capa | 0,08 mm |

| Tolerancia general | ±0,3% (± 0,3 mm) |

Obtenga sus impresiones 3D MJF de alta calidad en Xometry

Diseñar eficazmente para la impresión MJF 3D significa comprender las limitaciones y oportunidades específicas de la tecnología. Si se aplican las prácticas de diseño adecuadas, como mantener un espesor de pared uniforme, añadir drenaje a las características cerradas, garantizar una holgura adecuada de la pieza y optimizar su orientación, se puede reducir el riesgo de que se produzcan defectos comunes como alabeos, polvo atrapado o incoherencias en la superficie.

En Xometry, nuestro equipo de ingeniería le ayuda a aplicar estos principios de diseño para conseguir piezas fiables y funcionales adaptadas a su aplicación específica. Explore nuestro servicio de impresión 3D MJF para ver cómo puede ayudarle en sus necesidades de prototipado o producción.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)