Aplicando las mejores prácticas en diseño, ingeniería de moldes y control de procesos, estos defectos son en gran medida predecibles y evitables. En este artículo se identifican los defectos más comunes en el moldeo por inyección, se examinan sus causas subyacentes y se ofrecen soluciones prácticas para ayudarle a conseguir piezas moldeadas de alta calidad.

Cuadro comparativo de defectos de referencia rápida

En la tabla siguiente se resumen los distintos tipos de defectos de moldeo por inyección y se destacan sus causas y posibles métodos de solución o prevención. En la siguiente sección se ofrecen más detalles.

| Defecto de moldeo por inyección | Descripción | Causas | Prevención/Solución |

| Líneas de flujo | Visibles como estrías o líneas en las superficies de las piezas moldeadas. Las líneas suelen ser de diferente color o tonalidad en comparación con el resto del material | • Velocidad, presión y temperatura de inyección inadecuadas • Corredera y puertas demasiado pequeñas |

• Controlar y ajustar en consecuencia la velocidad de inyección, la presión y la temperatura • Aumentar el tamaño de las correderas y las compuertas |

| Marcas de quemaduras | Aparece en forma de marcas amarillas o negras al final del flujo | • Alta velocidad y/o presión de inyección • Ventilación insuficiente en el molde • Rejillas de ventilación sucias |

• Controlar y ajustar en consecuencia la temperatura de inyección • Comprobar y limpiar las rejillas de ventilación y los purgadores de aire restringidos • Limpiar todas las superficies de moldeo y las líneas de separación |

| Marcas de hundimiento | Visibles como depresiones o hendiduras en la superficie de las piezas moldeadas. Suele ocurrir en las zonas más gruesas, donde las capas exteriores se enfrían rápidamente y se solidifican antes que las interiores. | • Selección inadecuada del material plástico • Diseño inadecuado del molde • Temperatura de refrigeración no ideal • Alta velocidad o presión de inyección |

• Selección adecuada del material • Mejor diseño del molde • Utilizar la temperatura de refrigeración adecuada • Utilizar la velocidad de inyección o la presión adecuadas |

| Delaminación superficial | Descamación de la capa superior de la pieza moldeada, que deja al descubierto las capas inferiores. | • Manipulación o almacenamiento inadecuados del material plástico • Elección incorrecta de los materiales plásticos • Equipos mal mantenidos |

• Manipulación y almacenamiento adecuados del material • Selección adecuada del material • Mantenimiento adecuado de los equipos |

| Líneas de soldadura (líneas de unión) | Unión incompleta de dos frentes de molde de plástico fundido que se encuentran y solidifican. Las líneas son visibles en la superficie de las piezas moldeadas. | • Diseño inadecuado del molde • Temperatura de refrigeración inadecuada • Alta velocidad o presión de inyección |

• Diseño adecuado del molde • Controlar y ajustar la temperatura de refrigeración • Utilizar la presión de inyección adecuada |

| Rebabas | Aparece como finas capas de plástico que escapan de la cavidad del molde. Suelen ser visibles a lo largo de la línea de separación, los pasadores eyectores y las zonas de las compuertas. | • Exceso de suministro de materiales • Herramientas y equipos en mal estado • Montaje inadecuado del molde • Baja presión de inyección |

• Utilizar el tamaño de tirada adecuado • Mantenimiento adecuado de herramientas y equipos • Controlar y ajustar en consecuencia la presión de inyección • Rediseñar el molde |

| Inyección incompleta | Pieza incompleta por falta de material plástico. Se dejan cavidades en la pieza moldeada. | • Material de moldeo inadecuado • Baja presión de inyección y presión • Ventilación inadecuada del molde |

• Optimizar el diseño del molde para adaptarlo al flujo de material • Ajustar la temperatura y la presión en consecuencia • Utilizar equipos de moldeo con tamaño optimizado para la inyección |

| Vestigio de compuerta | Pequeñas protuberancias o restos de plástico que quedan en las piezas en los puntos de entrada después del moldeo | • Diseño inadecuado de la puerta • Tamaño de compuerta excesivo • Recorte incorrecto |

• Rediseño de la geometría de la compuerta • Optimizar las dimensiones de la puerta • Implantar el recorte automatizado |

| Colocación incorrecta de la línea de separación | Líneas de separación desalineadas o mal colocadas que causan problemas de rebabas, estéticos o dimensionales. | • Mal diseño del molde • Alineación incorrecta del utillaje |

• Optimizar la colocación de la línea de apertura en el diseño del molde • Mejorar la alineación de los moldes y la precisión de las herramientas |

| Alabeo | Distorsión o curvatura visible que se produce en las piezas a medida que se enfrían y solidifican debido a velocidades de enfriamiento desiguales. | • Tasas de enfriamiento fluctuantes • Diseño ineficaz del molde • Selección defectuosa del material plástico |

• Garantizar velocidades de enfriamiento constantes • Optimizar el diseño de moldes • Utilizar el material de moldeo adecuado |

| Jetting | Se manifiesta como líneas o rayas serpenteantes en la superficie de la pieza moldeada | • Alta velocidad y presión de inyección • Baja temperatura de la superficie del molde • Puerta demasiado pequeña |

• Controlar y ajustar la velocidad y la presión de inyección • Modificar el diseño de la puerta • Optimizar la temperatura del molde y del material plástico • Ajustar el tamaño de la puerta |

| Vacíos internos | Bolsas de aire que se forman en el interior de una pieza moldeada. El aire atrapado no sale de la cavidad del molde durante el moldeo | • Refrigeración desigual • Baja velocidad y/o presión de inyección • Trampas de aire en la masa fundida |

• Controlar y ajustar en consecuencia la temperatura y la presión de refrigeración • Utilizar una velocidad de inyección adecuada • Reducir la descompresión y las RPM del tornillo |

| Decoloración | Cualquier decoloración visible en la superficie de las piezas moldeadas. Puede indicar un problema subyacente en las piezas moldeadas | • Degradación del material plástico causada por calor excesivo y contaminación del material • Estabilidad térmica inadecuada del colorante • Moldes diferentes de una producción anterior |

• Supervisar y controlar la temperatura del molde y del material plástico • Asegúrese de que el material plástico esté bien seco y no esté contaminado • Mezcla adecuada del masterbatch • Mantener la estabilidad térmica del colorante. |

| Marcas de separación (estrías plateadas) | Aparición de marcas plateadas o estriadas en las superficies de las piezas, que suelen irradiar desde las zonas de las compuertas. | • Humedad o contaminación en la resina • Tensión de cizallamiento o velocidad de inyección elevadas • Secado incorrecto de la resina |

• Garantizar el secado correcto de la resina •Ajustar la velocidad y la presión de inyección • Mejorar la manipulación del material |

| Burbujas y huecos | Bolsas de aire o cavidades visibles en el interior o cerca de la superficie de las piezas moldeadas. | • Mala ventilación • Humedad excesiva • Velocidades de inyección rápidas |

• Mejorar la ventilación del molde • Optimizar los parámetros de inyección •Secado y almacenamiento adecuados de las resinas |

Defectos de moldeo por inyección relacionados con el diseño del molde frente a los relacionados con el proceso

Defectos en el moldeo por inyección causados por el diseño del molde

Los defectos originados en el diseño de los moldes suelen surgir a raíz de un utillaje inicial inadecuado o de un mantenimiento inadecuado de los moldes. A menudo es necesario realizar correcciones exhaustivas, costosas y lentas, que incluyen modificaciones significativas del molde o un reequipamiento completo. Abordar los problemas relacionados con el molde mediante análisis exhaustivos de diseño para fabricación (DfM) durante la fase inicial de diseño evita costosas interrupciones de la producción.

Los principales defectos relacionados con el diseño del molde son

- Inyección incompleta

- Rebabas

- Vestigio de compuerta

- Colocación incorrecta de la línea de separación

- Burbujas y vacíos

Defectos en el moldeo por inyección causados por el proceso

Los defectos relacionados con el proceso suelen deberse a un control inadecuado o a ajustes incorrectos dentro del ciclo de moldeo. Variables como la presión de inyección, la velocidad de inyección, las temperaturas del molde/resina, las velocidades de enfriamiento y las condiciones del material influyen significativamente en estos defectos. A diferencia de los problemas de diseño del molde, los problemas relacionados con el proceso a menudo pueden mitigarse mediante ajustes en la configuración de la máquina, sin necesidad de realizar grandes modificaciones en el molde.

Los defectos típicos relacionados con el proceso incluyen:

- Líneas de flujo

- Marcas de quemaduras

- Alabeo

- Vacíos internos

- Marcas de hundimiento

- Líneas de soldadura (líneas de unión)

- Jetting (formación de chorros)

- Decoloración

- Delaminación de la superficie

- Marcas de separación (estrías plateadas)

Al diferenciar claramente los defectos relacionados con el diseño del molde de los defectos relacionados con el proceso, los ingenieros pueden determinar con eficacia las causas de origen, agilizar la resolución de problemas y lograr de forma sistemática una calidad óptima en el moldeo por inyección.

Una vez establecidos los defectos más comunes y sus causas en la tabla anterior, pasamos directamente a la exploración detallada y práctica de cada defecto, empezando por uno de los problemas más críticos relacionados con el diseño: la inyección incompleta.

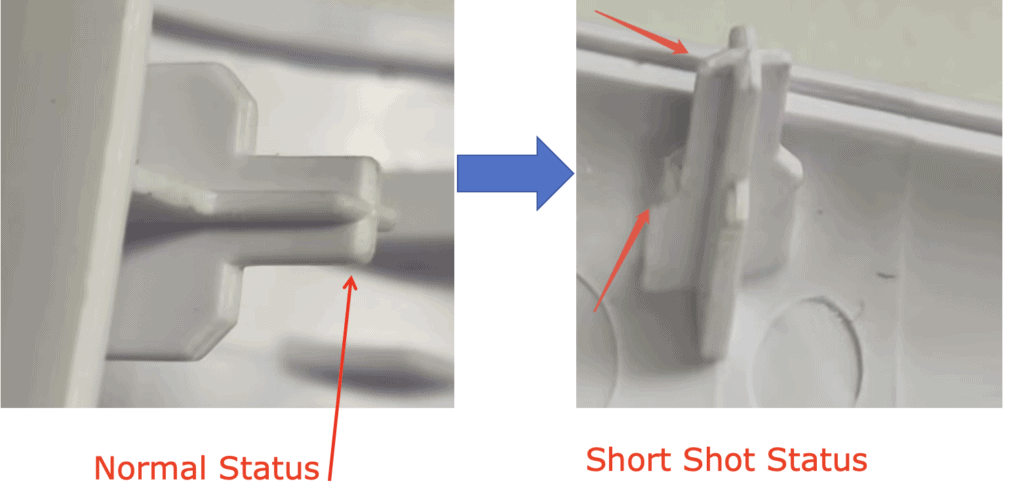

1. Inyección incompleta

Una inyección incompleta es un defecto grave del moldeo por inyección que se produce cuando el plástico fundido no llena completamente la cavidad del molde, lo que da lugar a piezas incompletas o malformadas. Estas piezas son estructuralmente defectuosas y suelen desecharse o reprocesarse, con el consiguiente desperdicio de material, tiempo y recursos.

Las inyecciones incompletas suelen ser el resultado de características de flujo deficientes, ya sea debido a diseños de molde restrictivos, problemas de viscosidad del material o parámetros de inyección subóptimos. La ventilación inadecuada o las trampas de aire también pueden bloquear el flujo de material, impidiendo que la cavidad se llene correctamente.

Principales causas y soluciones:

- Compuertas estrechas o bloqueadas: rediseñar las compuertas para permitir un flujo más fluido del material hacia la cavidad.

- Baja velocidad o presión de inyección: aumentar ambas para garantizar que el material llegue a todas las secciones del molde.

- Baja temperatura del molde o de la masa fundida: ajustar las temperaturas para mantener un flujo óptimo de resina durante la inyección.

- Mala ventilación: mejorar la ventilación del moho para permitir la salida del aire atrapado, reduciendo la resistencia en zonas de difícil acceso.

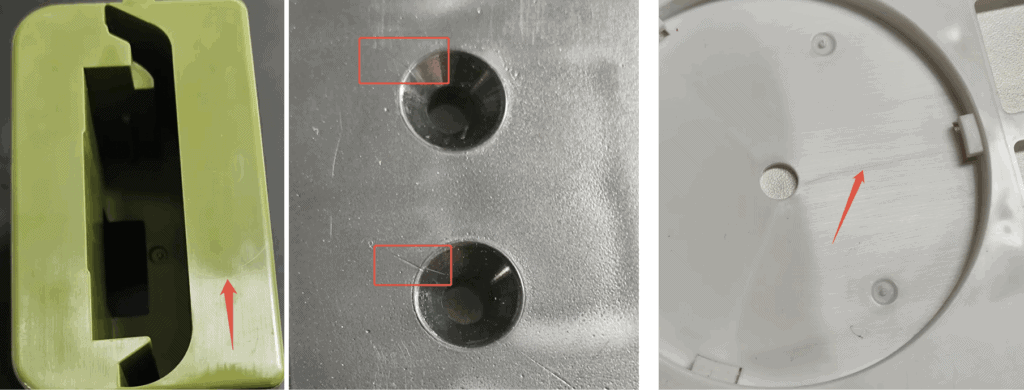

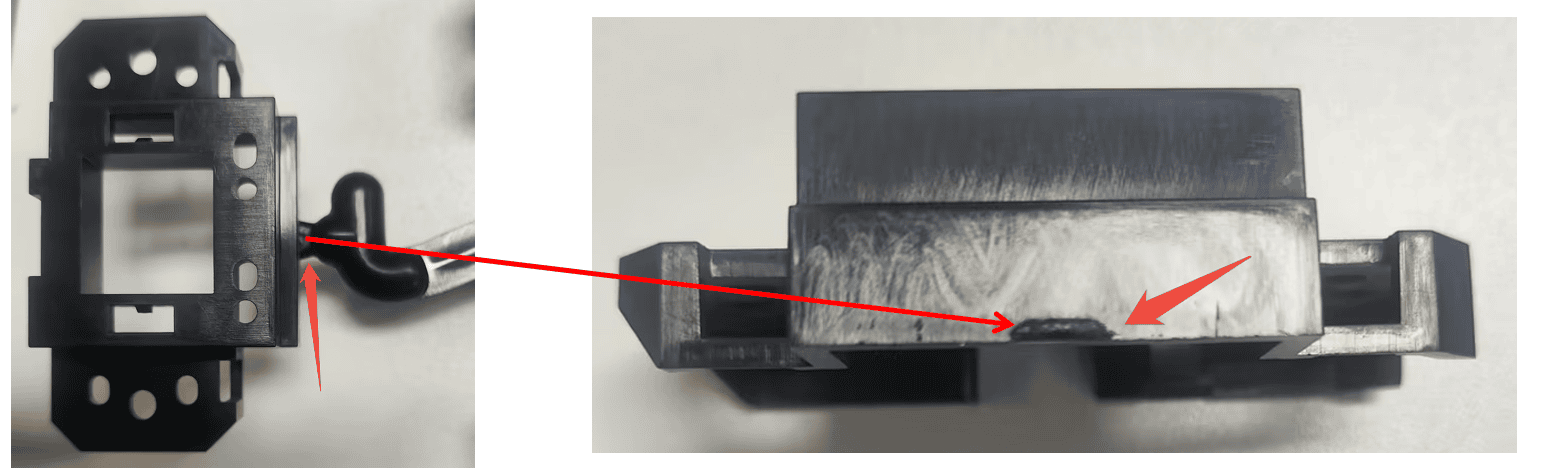

2. Rebabas

La rebaba o exceso de material, también conocida como»flash» o «spew», es un defecto de diseño que se manifiesta en forma de finas capas de material sobrante en los bordes de las piezas moldeadas. Suele aparecer a lo largo de las líneas de separación, las ubicaciones de los pines eyectores o cerca de las compuertas, donde el plástico fundido se escapa por los huecos entre los componentes del molde. Las pequeñas rebabas pueden recortarse, pero las grandes pueden inutilizar las piezas, sobre todo en aplicaciones cosméticas o de alta precisión.

Principales causas y soluciones:

- Mal diseño del molde o desgaste de las superficies del molde: rediseñar el molde o renovar las superficies de sellado

- Fuerza de cierre baja: aumentar la presión de cierre para evitar la separación del molde durante la inyección

- Presión de inyección excesiva: reduzcir la presión para evitar forzar el material en huecos no deseados

- Alta temperatura del molde: reducir la temperatura para mejorar el sellado entre las mitades del molde

- Alineación o configuración incorrecta del molde: comprobar el ajuste del molde y asegúrese de que la alineación de la placa es correcta.

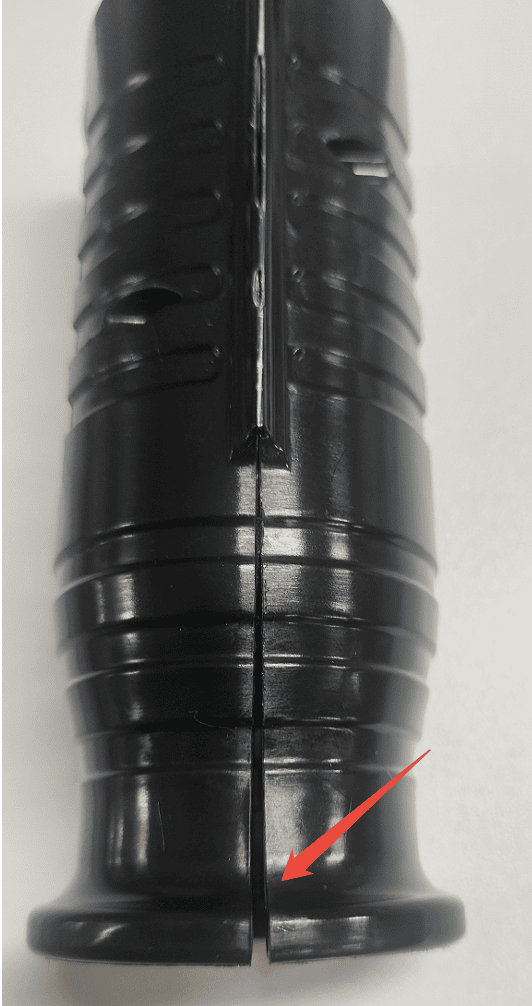

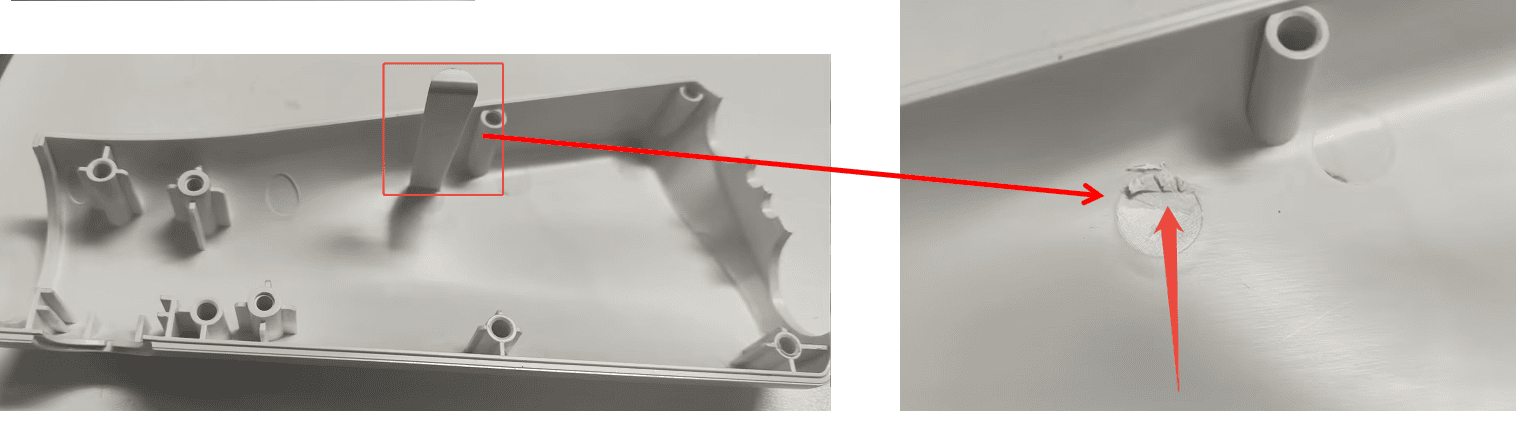

3. Colocación incorrecta de la línea de separación

Una línea de partición es el punto de unión de dos mitades del molde (núcleo y cavidad). Una colocación o alineación incorrecta de esta línea puede provocar rebabas, costuras visibles o pasos de acabado adicionales, especialmente si cruza características críticas de la pieza.

Principales causas y soluciones:

- Diseño inadecuado del molde o desalineación: garantizar una alineación precisa con abrazaderas de molde robustas, pasadores de alineación y superficies de separación bien planificadas.

- Complejidad excesiva en el límite de separación: simplificar la geometría de la pieza o divida el diseño de forma lógica para que las características críticas no se encuentren en la línea de separación.

- Consideraciones estéticas: siempre que sea posible, coloque las líneas de separación a lo largo de los bordes o superficies menos visibles para minimizar su impacto visual.

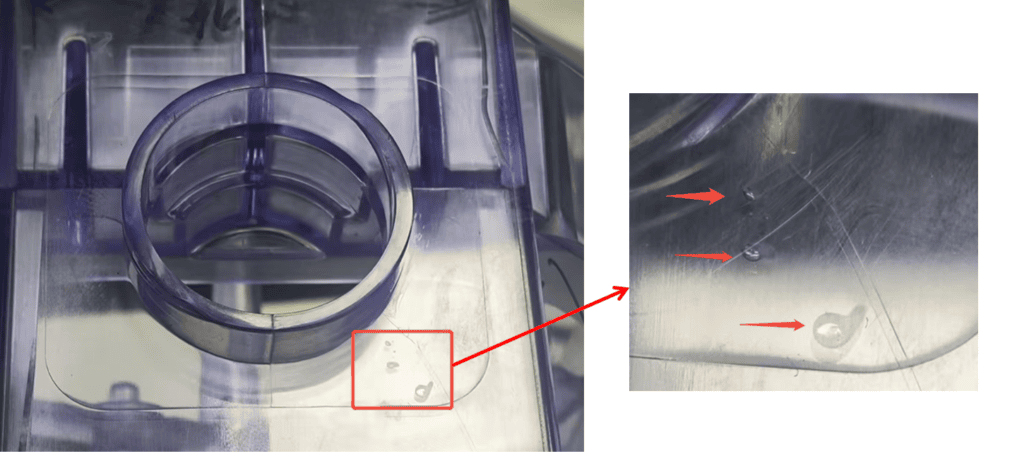

4. Burbujas y huecos

Las burbujas y los huecos aparecen como bolsas de aire atrapadas en o cerca de la superficie de las piezas moldeadas por inyección. Las burbujas suelen producirse cerca del exterior de la pieza, mientras que los huecos se forman internamente, a menudo en secciones transversales más gruesas. Ambas pueden debilitar la integridad estructural, comprometer la precisión dimensional y afectar al aspecto final.

Principales causas y soluciones:

- Ventilación inadecuada del molde: mejorar o añadir canales de ventilación para dejar escapar el aire durante el llenado.

- Velocidades de inyección irregulares o rápidas: ralentizar el proceso de inyección y garantizar velocidades constantes para minimizar el aire atrapado.

- Humedad excesiva o contaminantes: secar bien las resinas y mantenga limpio el equipo para evitar burbujas inducidas por la humedad.

- Desequilibrios en el flujo de material: ajustar el diseño de la compuerta o la disposición de la cavidad para promover un flujo uniforme y reducir las bolsas de aire localizadas.

- Secciones gruesas: procurar que el grosor de la pieza sea uniforme o añada nervios/espigas en lugar de bloques macizos; aplique canales de refrigeración equilibrados para mantener temperaturas uniformes.

5. Vestigio de Compuerta

El vestigio de compuerta describe la pequeña protuberancia de plástico que queda tras la expulsión de la pieza moldeada y la separación de la compuerta. Si no se controla con cuidado, puede requerir un recorte manual o degradar el aspecto estético de la pieza acabada.

Principales causas y soluciones:

- Compuertas excesivamente grandes o mal colocadas: adoptar diseños de compuerta especializados, como sistemas de túnel o subcompuerta, que garanticen que el plástico sobrante se corta automáticamente durante la expulsión.

- Alta presión de inyección o tiempos de envasado prolongados: ajustar la velocidad de inyección, la presión y los perfiles de envasado para reducir la acumulación de material y garantizar una separación más limpia.

- Mal estado del molde, bordes desgastados o desalineaciones: inspeccionar periódicamente los insertos del molde y asegurar de que las placas estén perfectamente alineadas para evitar cizallamientos incoherentes en la compuerta.

6. Líneas de flujo

Las líneas de flujo son uno de los defectos de proceso más comunes. Se manifiestan como patrones o rayas en la superficie de los componentes moldeados, pero también pueden observarse como bandas en forma de anillo cerca de las entradas del molde. Estos defectos de moldeo por inyección suelen caracterizarse por un tono de color diferente al del material circundante.

Las velocidades de enfriamiento incoherentes, la variación del grosor de las paredes del molde y la baja velocidad y presión de inyección provocan líneas de flujo en el moldeo por inyección, lo que implica que la solución pasa por aumentar la velocidad de inyección, la presión y la temperatura de la resina. Mover las compuertas del molde más lejos del refrigerante del molde también puede ayudar a prolongar el tiempo de enfriamiento del material. La velocidad de enfriamiento uniforme y el grosor del molde son igualmente cruciales para eliminar las líneas de flujo.

Principales causas y soluciones:

- Baja velocidad o presión de inyección: aumentar la velocidad y la presión de inyección para garantizar que el plástico fundido llene la cavidad del molde de manera uniforme y sin enfriamiento prematuro.

- Baja temperatura del molde o del material: aumentar la temperatura tanto del molde como de la resina para mantener unas características de flujo adecuadas y evitar una solidificación prematura.

- Ubicación incorrecta o tamaño pequeño de las compuertas: reubicar las compuertas para favorecer trayectorias de flujo más suaves o aumentar el tamaño de las compuertas para reducir el cizallamiento y la vacilación durante el llenado.

- Espesor de pared irregular: rediseñar la geometría de la pieza para mantener un espesor de pared uniforme y evitar transiciones bruscas que interrumpan la velocidad del flujo y la refrigeración.

- Enfriamiento prematuro cerca de los canales de refrigeración: colocar las compuertas más alejadas de los canales de refrigeración para retrasar el enfriamiento prematuro en las regiones críticas de la pieza.

Además, las simulaciones con software de análisis de flujo de moldes pueden ayudar a los ingenieros a optimizar el diseño de las compuertas, los parámetros de inyección y la geometría de las piezas en las primeras fases de desarrollo, reduciendo la probabilidad de defectos relacionados con el flujo antes de que comience la producción.

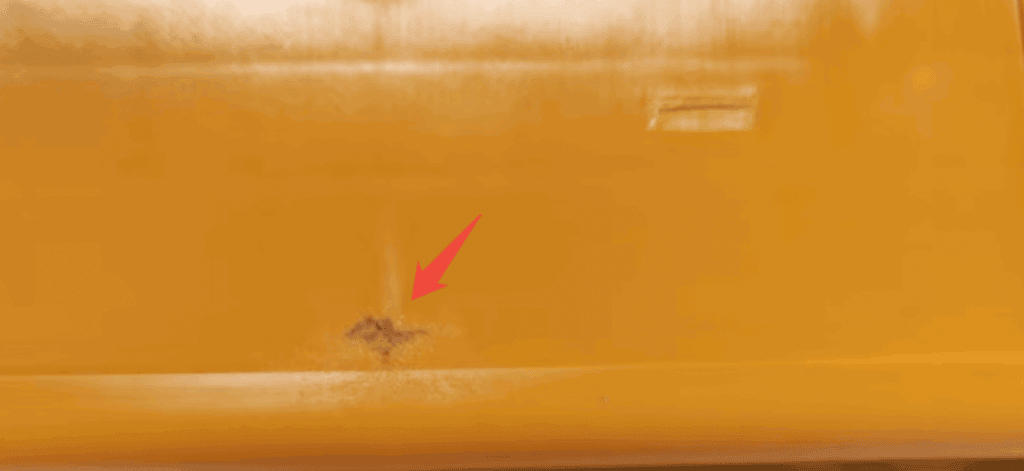

7. Marcas de quemaduras

Las marcas de quemado son defectos de moldeo por inyección relacionados con el proceso que aparecen como una decoloración amarillenta, marrón, oxidada o negra en la superficie de las piezas moldeadas, a menudo cerca del final de la trayectoria de flujo o alrededor de las trampas de aire. Aunque se consideran principalmente defectos estéticos, en los casos más graves pueden indicar un sobrecalentamiento localizado que provoca la degradación del polímero e incluso debilidad estructural en las zonas afectadas.

Estas marcas suelen ser el resultado de aire o gases atrapados que se inflaman debido a un exceso de calor y presión. Esto ocurre cuando hay una ventilación insuficiente en el molde, velocidades de inyección demasiado altas o sistemas de canalización mal diseñados que no permiten que el aire salga de forma eficiente.

Principales causas y soluciones:

- Aire atrapado debido a una mala ventilación: mejorar los canales de ventilación o añada respiraderos de escape de aire para permitir que los gases salgan de la cavidad del molde de forma segura antes de la llegada de la resina.

- Velocidad o presión de inyección excesivas: reducir ligeramente la velocidad de inyección y la presión para evitar la rápida compresión de las bolsas de aire que provoca el sobrecalentamiento y la ignición.

- Temperatura excesiva de la masa fundida o del molde: reducir la temperatura de fusión u optimice el tiempo de ciclo para evitar la degradación del polímero cerca de las trampas de aire.

- Contaminantes o material degradado en el molde: limpiar las superficies del molde y evite utilizar resina degradada para evitar residuos quemados que imiten marcas de quemaduras.

- Diseño inadecuado del canal o la compuerta: rediseñar los canales y las compuertas para garantizar un flujo uniforme de la resina y reducir la posibilidad de que el aire quede atrapado en las zonas muertas.

La utilización de herramientas de simulación del flujo del molde durante la fase de diseño puede ayudar a predecir y eliminar las zonas en las que es probable que se formen trampas de gas. Estas simulaciones pueden orientar mejor la colocación de los conductos de ventilación y la optimización de las vías de flujo, reduciendo la posibilidad de que se produzcan quemaduras desde el principio.

8. Marcas de hundimiento

Las marcas de hundimiento en el moldeo por inyección aparecen como pequeñas depresiones, abolladuras o cráteres poco profundos en la superficie de las piezas moldeadas. Estas imperfecciones suelen producirse en zonas con secciones de pared gruesa, donde las capas exteriores de la pieza se enfrían y solidifican más rápidamente que el material interior, que sigue encogiéndose a medida que se enfría. Aunque se trata principalmente de un problema estético, las marcas de hundimiento graves también pueden afectar a la precisión dimensional y al rendimiento mecánico de la pieza.

Las marcas de hundimiento suelen estar causadas por una presión de empaquetadura inadecuada, diseños de paredes excesivamente gruesas, refrigeración insuficiente o altas temperaturas en la compuerta. Afortunadamente, estos defectos pueden solucionarse tanto durante la fase de diseño como mediante la optimización del proceso.

Principales causas y soluciones:

- Espesor de pared excesivo: optimizar el diseño de la pieza manteniendo un grosor de pared uniforme y utilizando nervaduras o estructuras huecas para reducir el volumen aparente.

- Presión de empaquetado inadecuada: aumentar la presión de empaquetado y el tiempo de retención para garantizar que se empuja suficiente material a las zonas más gruesas durante el enfriamiento.

- Ciclo de enfriamiento corto: prolongar el tiempo de enfriamiento y asegurar un enfriamiento uniforme del molde para permitir que las capas internas se solidifiquen completamente.

- Temperatura de la compuerta demasiado alta: reduzcir la temperatura de la puerta o cambiar la posición de la puerta para mejorar el flujo y reducir el sobrecalentamiento localizado.

9. Delaminación superficial

La delaminación de la superficie es un defecto estético y estructural del moldeo por inyección que consiste en la descamación o desprendimiento de capas finas de la pieza, lo que se asemeja a una separación o formación de ampollas en la superficie. Suele deberse a la introducción en la masa fundida de plástico de sustancias extrañas, como agentes desmoldeantes, humedad o materiales incompatibles. Estos contaminantes interfieren en la unión molecular, lo que provoca una adherencia superficial débil y el desprendimiento de capas.

Aunque la delaminación no siempre afecta a las prestaciones mecánicas, sí afecta significativamente al aspecto y puede ser un signo de problemas de procesamiento más profundos.

Principales causas y soluciones:

- Contaminación del material: limpiar bien las tolvas, secadores y utillajes antes de procesar; evitar mezclar plásticos incompatibles.

- Agentes desmoldeantes excesivos o incompatibles: minimizar el uso de agentes desmoldeantes y asegurar de que son adecuados para el tipo de plástico utilizado.

- Alto contenido de humedad en la resina: secar los materiales higroscópicos (como ABS, PC o PA) según los tiempos y temperaturas de secado recomendados.

- Temperatura de fusión o cizallamiento inadecuados: un cizallamiento excesivo o una temperatura de fusión baja pueden agravar la delaminación.

10. Líneas de soldadura (Líneas de punto)

Las líneas de soldadura, también conocidas como líneas de punto o líneas de fusión, se producen cuando dos o más frentes de flujo de plástico fundido se encuentran pero no se fusionan correctamente durante el proceso de inyección. Esto da lugar a una línea o costura visible en la superficie de la pieza, que suele aparecer como una fina línea delgada o una tenue decoloración. Y lo que es más grave, la interfaz entre los frentes de flujo tiende a ser mecánicamente más débil, lo que reduce la resistencia y la integridad generales de la pieza.

Este defecto es especialmente común en piezas con geometrías complejas, puertas múltiples o características que interrumpen el flujo de plástico (por ejemplo, orificios, salientes o nervaduras).

Principales causas y soluciones:

- Baja temperatura de fusión: aumentar la temperatura de fusión para promover una mejor fusión de los frentes de flujo.

- Baja temperatura del molde: asegurar de que la temperatura del molde es lo suficientemente alta como para evitar la solidificación prematura en el punto de encuentro.

- Mala ventilación: mejorar la ventilación del molde cerca de las zonas de convergencia para liberar el aire atrapado y permitir una unión más fuerte.

- Ubicación incorrecta de la compuerta: cambiar la posición de la compuerta para optimizar la trayectoria del flujo y reducir la probabilidad de que se formen líneas de soldadura en zonas críticas.

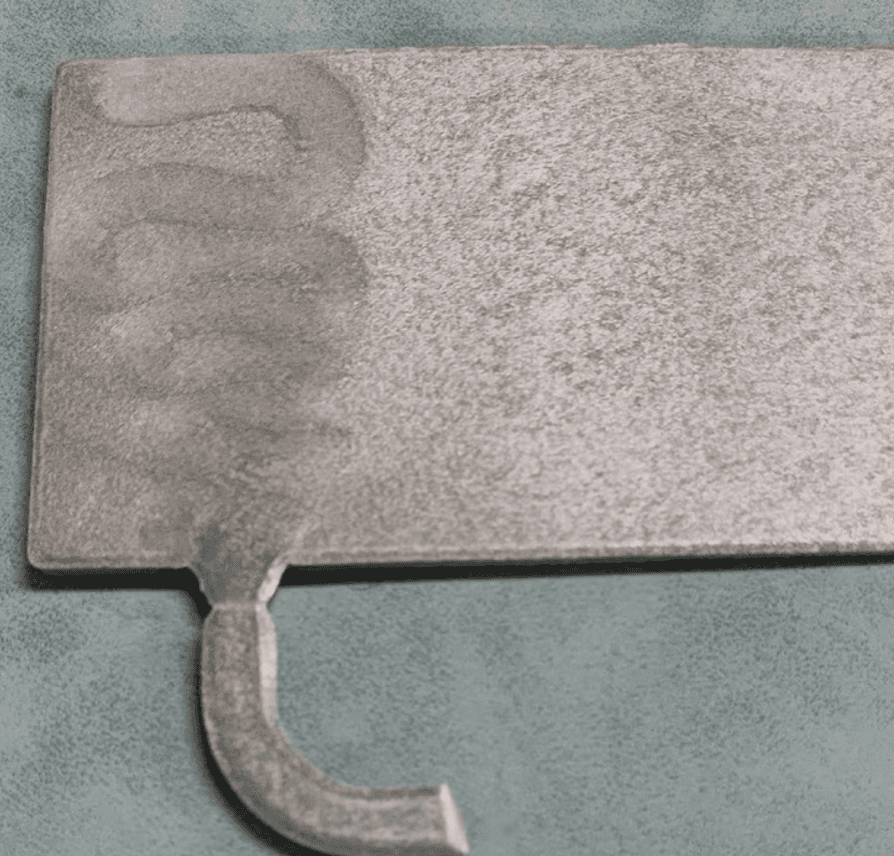

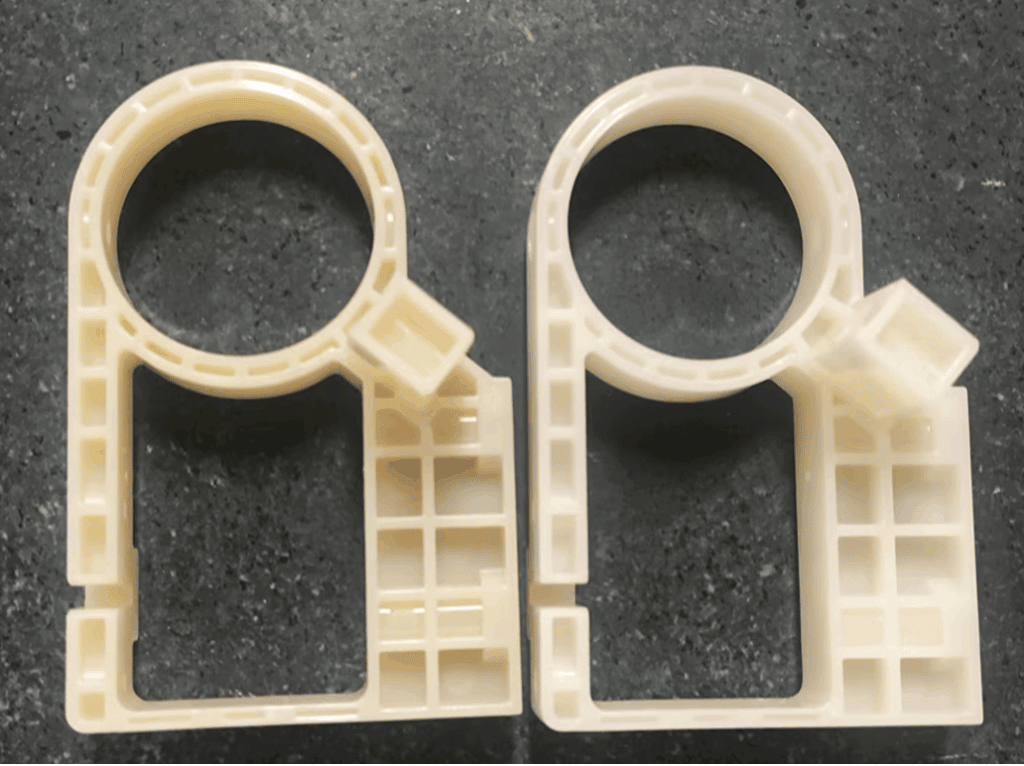

11. Alabeo

El alabeo es un defecto de deformación que hace que las piezas moldeadas se retuerzan, doblen o curven de forma no deseada a medida que se enfrían. Suele ser el resultado de una contracción no uniforme dentro de la pieza, especialmente en zonas con un grosor de pared irregular, un enfriamiento desigual o una geometría asimétrica de la pieza. Esta inestabilidad dimensional puede hacer que la pieza deje de ser funcional, especialmente en aplicaciones de precisión.

Los componentes alabeados suelen rechazarse tanto por su mala estética como por su rendimiento estructural. La prevención del alabeo comienza con un enfriamiento constante y un buen diseño del molde, pero la elección del material y el control del proceso son igualmente importantes.

Principales causas y soluciones:

- Velocidades de enfriamiento desiguales: mantener una temperatura uniforme del molde y dejar un tiempo de enfriamiento suficiente para todas las secciones de la pieza.

- Espesor de pared inconsistente: rediseñar la pieza para obtener secciones de pared uniformes o utilizar nervaduras para equilibrar la integridad estructural.

- Momento inadecuado de expulsión de la pieza: evitar expulsar las piezas antes de la solidificación completa para evitar que las tensiones residuales se liberen de forma desigual.

- Contracción específica del material: tener en cuenta el comportamiento de contracción de cada resina durante las fases de diseño y simulación.

12. Jetting

El Jetting o formación de chorros es un defecto visual de la superficie en el moldeo por inyección en el que el plástico fundido entra en la cavidad del molde a gran velocidad y forma un patrón ondulado en forma de serpiente en la superficie de la pieza. Esto ocurre cuando el chorro de polímero se enfría y se solidifica parcialmente antes de que el molde esté completamente lleno, lo que provoca una fusión deficiente entre los bordes delantero y trasero del flujo.

Este defecto no sólo afecta a la estética de la pieza moldeada, sino que también puede crear zonas localizadas de debilidad debido a una unión incompleta entre las capas de material.

Principales causas y soluciones:

- Velocidad de inyección elevada: reducir la velocidad de inyección inicial o aplicar un llenado más lento en la primera etapa para permitir un flujo más uniforme.

- Compuertas pequeñas o mal colocadas: agrandar la compuerta o reubicar para mejorar la distribución del frente de fusión y reducir las turbulencias.

- Baja temperatura del molde o del material: garantizar unos ajustes de temperatura óptimos para retrasar la solidificación prematura y permitir un flujo suave.

- Velocidad RAM incorrecta: ajustar el perfil RAM para evitar ráfagas repentinas de flujo al inicio de la inyección.

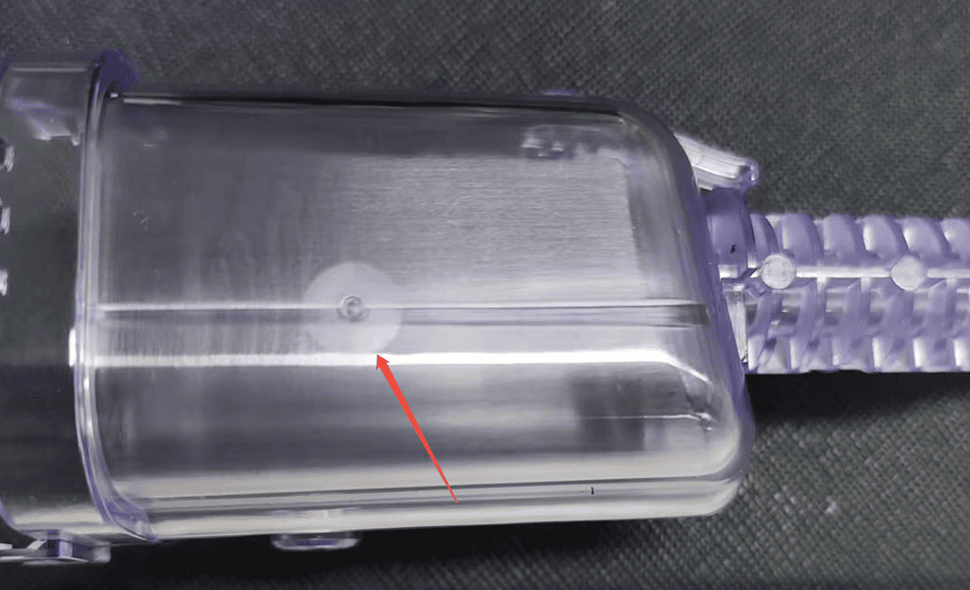

13. Vacíos internos

Los vacíos son cavidades internas o bolsas de aire atrapado que se forman en las piezas moldeadas durante la fase de enfriamiento del moldeo por inyección. Estos vacíos son especialmente comunes en piezas con secciones transversales más gruesas, donde el enfriamiento desigual hace que las capas exteriores se solidifiquen más rápido, arrastrando el material fundido del núcleo hacia las paredes y dejando tras de sí un vacío.

Aunque los pequeños huecos pueden no afectar a las piezas no estructurales, pueden debilitar significativamente los componentes de carga, comprometer la precisión dimensional y reducir la integridad general de la pieza, especialmente en aplicaciones que requieren un rendimiento hermético o estanco.

Principales causas y soluciones:

- Alta temperatura de fusión o del molde: bajar la temperatura de la masa fundida y del molde para ralentizar el flujo de material y reducir la expansión que provoca la formación de huecos.

- Baja presión de empaquetado: aumentar la presión de empaquetado y de retención para compensar la contracción del material y eliminar el aire atrapado.

- Tiempo de retención corto: prolongar el tiempo de retención durante la fase de empaquetado para mantener la presión a medida que el material se enfría y contrae.

- Mala ventilación o diseño de la pieza: mejorar la ventilación del molde y evitar transiciones bruscas en el grosor de la pieza para favorecer un enfriamiento uniforme y la salida del aire.

14. Decoloración

La decoloración aparece en la superficie de las piezas moldeadas como un tono o color distinto del material circundante. A menudo se debe a la contaminación del material de moldeo, que puede producirse en la fase de manipulación y almacenamiento o durante el procesamiento. La decoloración puede no afectar directamente al rendimiento estructural de una pieza, pero reduce significativamente su calidad estética y su comerciabilidad.

Principales causas y soluciones:

- Resina contaminada o residuos de máquina: utilice máquinas completamente limpias y purgue el equipo entre cambios de material o de color. Almacene las resinas en recipientes herméticos para evitar la contaminación por polvo, aceite y humedad.

- Calor excesivo o tiempo de residencia prolongado: baje la temperatura del barril y reduzca el tiempo de permanencia para evitar la degradación térmica. Asegúrese de que se siguen los tiempos de ciclo adecuados para el material seleccionado.

15. Marcas de separación (estrías plateadas)

Las marcas de separación, también llamadas estrías plateadas, aparecen como patrones plateados y estriados que irradian desde el área de la puerta a través de la superficie de las piezas moldeadas por inyección. Este defecto suele producirse cuando la humedad o los contaminantes de la resina se vaporizan por efecto del calor y el esfuerzo cortante, dejando imperfecciones visibles en la superficie.

Principales causas y soluciones:

- Humedad excesiva de la resina: la mayoría de los termoplásticos absorben humedad atmosférica, que se vaporiza durante el moldeo por inyección, provocando vetas. Utilice secadores de resina específicos y asegúrese de que los materiales se procesan inmediatamente después del secado.

- Tasas de cizallamiento o velocidades de inyección elevadas: el alto cizallamiento durante la inyección provoca la rotura del polímero, lo que da lugar a imperfecciones en la superficie. Optimice los parámetros de inyección, equilibrando cuidadosamente la velocidad y la presión.

- Contaminación del material: la suciedad, los residuos de aceite o los polímeros incompatibles pueden provocar la deformación. Mantenga estrictas prácticas de higiene en los equipos de manipulación y procesamiento de resinas.

Causas de contaminación en el moldeo por inyección y cómo evitarlas

La contaminación es un defecto crítico del moldeo por inyección que se produce cuando sustancias extrañas, como polvo, suciedad, virutas de metal, residuos de aceite o plástico degradado, se incrustan en el material fundido durante el proceso. Estos contaminantes pueden causar una serie de problemas, desde defectos superficiales estéticos como la decoloración hasta inconsistencias estructurales que comprometen la integridad mecánica de la pieza.

Los contaminantes suelen entrar en el proceso a través de una manipulación deficiente de los materiales, un mantenimiento inadecuado de las herramientas y los equipos, o residuos relacionados con el desgaste. Evitar la contaminación es esencial para lograr una alta calidad constante del producto, especialmente en aplicaciones que requieren tolerancias estrechas o altos estándares visuales.

Principales causas y soluciones:

- Almacenamiento o manipulación inadecuados de las resinas plásticas: utilizar recipientes herméticos y seque bien los materiales antes de procesarlos.

- Tolvas, barriles o componentes de los tornillos sucios: limpiar las piezas de la máquina con regularidad para evitar la acumulación y la contaminación.

- Contaminación cruzada de tiradas anteriores: purgar a fondo las máquinas entre cambios de material o de color

- Desgaste de herramientas o equipos: realizar un mantenimiento programado y sustituya los componentes desgastados de forma proactiva.

- Contaminación ambiental (por ejemplo, partículas en el aire, fugas de aceite): mantener una zona de producción limpia y controlada.

Consejo profesional: forme al personal en la concienciación sobre la contaminación y aplique protocolos similares a los de las salas blancas cuando sea necesario.

Defectos de moldeo por inyección por gravedad e impacto en los costes

| Tipo de defecto | Impacto estructural | Impacto cosmético | Riesgo de producción | Aumento coste típico |

| Inyección incompleta | Alto | Medio | Alto | ↑↑ (parte rechazada) |

| Rebaba | Bajo | Medio | Bajo | → (es necesario recortar) |

| Colocación incorrecta de la línea de separación | Medio | Medio | Medio | ↑ (reelaboración de moldes) |

| Burbujas & Vacíos | Medio | Medio | Medio | ↑ (cambios de molde/proceso) |

| Vestigio de compuerta | Bajo | Medio | Bajo | → (cambios de acabado/puerta) |

| Líneas de flujo | Bajo | Alto | Bajo | → (ajustes del proceso) |

| Marcas de quemaduras | Medio | Alto | Medio | ↑ (ajuste del proceso) |

| Marcas de hundimiento | Medio | Alto | Medio | ↑ (rediseño de utillajes) |

| Delaminación | High | Medio | Alto | ↑↑ |

| Líneas de soldadura | Medio | Medium | Medium | → |

| Alabeo | Alto | Alto | Alto | ↑↑ (rework or scrap) |

| Jetting | Medio | Alto | Medio | ↑ |

| Vacíos internos | Alto | Bajo | Medio | ↑ (rediseño de utillajes) |

| Decoloración | Bajo | Alto | Bajo | → |

| Marcas de separación | Bajo | Alto | Bajo | → (secado/corrección de parámetros) |

Prevenga los defectos de moldeo por inyección con Xometry

Evitar defectos en el moldeo por inyección no es sólo cuestión de precisión técnica, sino de trabajar con un socio que anticipe los problemas antes de que se produzcan. En Xometry, nuestra plataforma le conecta con fabricantes cualificados y apoya su proyecto desde el presupuesto hasta la entrega con visibilidad en tiempo real y asesoramiento experto.

Cada pieza que pida a través de Xometry se beneficia de un flujo de trabajo transparente, protocolos de garantía de calidad y acceso bajo demanda a soporte de ingeniería. Tanto si está creando prototipos como escalando a producción, nuestro equipo trabaja con usted de forma proactiva para detectar los riesgos en una fase temprana, optimizar la fabricabilidad y garantizar que la calidad nunca se deja al azar.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)