- Die Branche: Transportwesen

- Verwendete Herstellungsverfahren: Blechbearbeitung

- Die Herausforderungen: Entwicklung eines voll funktionsfähigen Hyperloop-Prototyps mit komplexen Anforderungen innerhalb eines begrenzten Zeitrahmens

- Die Lösung: Durch die Zusammenarbeit mit Xometry nutzte Delft Hyperloop das Knowhow im Bereich der innovativen Fertigungsverfahren, des effizienten Projektmanagements und der zeitnahen Fertigung von über 3.000 Blechteilen, um erfolgreich den Hyperloop-Prototyp zu entwickeln.

—

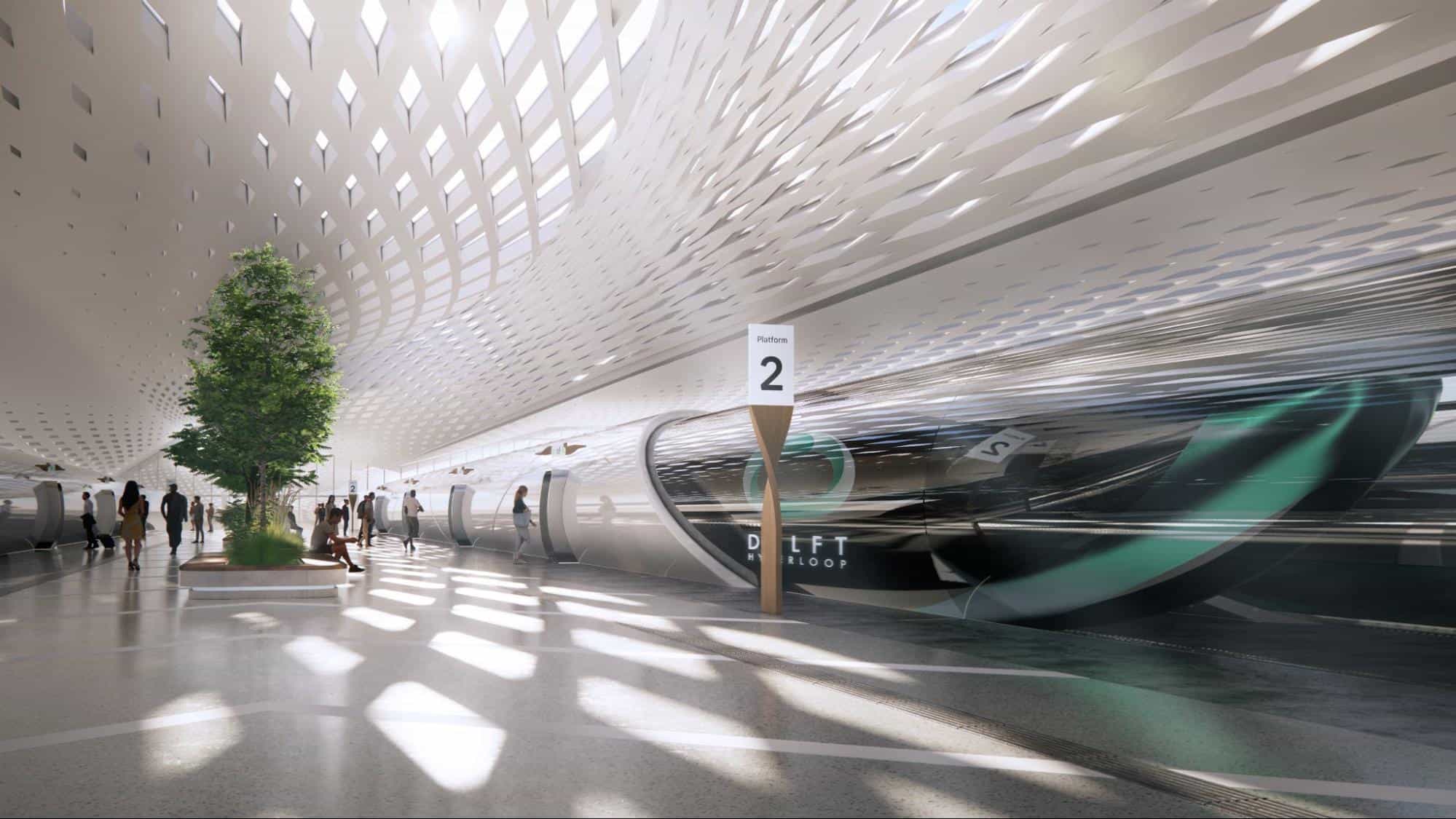

Das Team von Delft Hyperloop hat es sich zur Aufgabe gemacht, das Transportwesen durch das Konzept des Hyperloops zu revolutionieren. Inspiriert wurden sie dabei durch die Ankündigung der SpaceX Hyperloop Pod Competition durch Elon Musk und gründeten das Team im September 2015. Seitdem arbeiteten sie hart daran, den Hyperloop wahr werden zu lassen, indem sie die Grenzen des Transports und der Innovation verschoben.

Die beispiellose Geschwindigkeit und Effizienz des Hyperloop

Der Hyperloop, oft auch als das Fünfte Transportmittel bezeichnet, widerspricht jeglicher klassischer Klassifizierung. Er reist durch eine Röhre mit einem Beinahe-Vakuum, wodurch der Luftwiderstand minimiert wird, während das magnetische Schweben den Rollwiderstand eliminiert. Diese einzigartige Kombination erlaubt unvergleichliche Geschwindigkeiten und Energieeffizienz, wodurch sich das Potential ergibt, bis zu 1.000 km/h zu erreichen. Delft Hyperloop agiert dabei als D:Dream-Initiative und wird aktuell von dem bisher siebten Team, dem DH07, repräsentiert. Das Team nimmt am Wettbewerb während der European Hyperloop Week teil, und hat bereits im Vorjahr den Preis für das vollständige Design einer Kapsel gewonnen. Über den Wettbewerb hinaus liegt ihr Fokus auf der Durchführung von Forschungsarbeiten, dem Überwinden von Hindernissen und der Zusammenarbeit mit Partnern im Rahmen der Entwicklung und Implementierung des Hyperloop-Konzepts.

Der Kollaborative Ansatz und der Einfallsreichtum von DH07 treiben die Hyperloop-Innovation voran

Das DH07-Team setzt sich dabei aus 41 engagierten Studenten zusammen. Jedes Teammitglied spielt dabei eine entscheidende Rolle in einer der verschiedenen Abteilungen. Einschließlich des Managements, der Skalierbarkeit, des Antriebs, der Levitation, der Mechanik und des Sense & Control (Sensor- und Steuertechnik). Durch die vielfältigen Kompetenzen und die gemeinsame Vision vereint, arbeiten sie gemeinsam daran, die Hyperloop-Technologie voranzubringen, und den Weg für eine nachhaltigere Zukunft zu ebnen.

Der Entwurf und die Produktionsprozesse im Zusammenhang mit der Erschaffung des Hyperloop und seiner Bauteile erfordert dabei einen kollaborativen und einfallsreichen Ansatz. Das Team verlässt sich auf partnerschaftliche Arbeit und gemeinsame Problemlösungen, um die Herausforderungen zu überwinden, und die Anforderungen an das Projekt zu erfüllen. DH07 folgt der Reise des Projekts, indem sie einer durchstrukturierten Projekt-Timeline folgen, angefangen mit einem Konzeptentwurf und dem Abarbeiten der Schritte des vorläufigen Entwurfs, des Detailentwurfs, der Produktion und der Testphase.

Im Rahmen der Design- und Produktionsprozesse des Hyperloop und seiner Bauteile zeigte das DH07-Team Einfallsreichtum und Anpassungsfähigkeit, und nutzte dabei die Vorteile der Partnerschaften im innovative Lösung zu entdecken. In Anbetracht der dabei auftretenden zeitlichen Einschränkungen verlässt sich das Team auf das Knowhow und die Ressourcen ihrer Partner. „Da wir nicht immer die Zeit haben, um alles Teile selbst zu entwerfen, wie zum Beispiel bei Computerchips (wo die Wartezeiten schnell einmal in Monaten oder Jahren gezählt werden), müssen wir Dinge verwenden, die wir in einem vernünftigen Zeitrahmen beschaffen können. Manchmal erfordert das sehr kreative Lösungen und Zulieferer, die uns damit helfen können.“ sagt Nolen.

Die Präzisionsfertigung von Xometry liefert die Statorlösung des Hyperloop

Die Entwicklung des Linear Flux-Switching Permanent Magnet Motor (linearfluxschaltender Permanentmagnetmotor) – einer bahnbrechenden Innovation im Rahmen des Hyperloops – stellte das Team vor einige einzigartige Herausforderungen. Zu Anfang zog man die traditionelle CNC-Bearbeitung in Betracht, mit der man die komplexe Strecke mit über 500 genau entworfenen Zähnen fertigen wollte, und die als primärer Beschleunigungsmechanismus für die Kapsel dienen sollte. Dieser Ansatz erwies sich jedoch als unglaublich teuer und zudem ungeeignet für die größer skalierte Fertigung.

Durch die Partnerschaft mit Xometry und deren innovative Fertigungsverfahren zeigte sich jedoch die Hingabe des Teams an die Entdeckung innovativer Lösungen und wie sie sich den Herausforderungen traditionellen Fertigungsverfahren stellten. Dabei spielte Xometry bei der Fertigung des Hyperloops eine große Rolle, da sie insbesondere die 50 Meter lange Strecke produzierten, die als der „Stator“ bekannt ist.Vollständig aus Stahl hergestellt, ist der Stator eine grundlegende Komponente des linearen Magnetmotors, der es der Kapsel erlaubt, schnell über der Strecke schwebend zu beschleunigen.

Im Rahmen umfangreicher Diskussionen mit dem technischen Support von Xometry entwickelte das Team eine kreative Lösung für die kosteneffiziente und skalierbare Produktion der kritischen Komponenten.

Das Team entschied sich für die Herstellung dünner, präzise ausgeschnittener Blechstücke, die dann zusammengenietet werden konnten, um dann ein robustes Streckenstück zu schaffen, das um die 50 Kilogramm wiegt. Xometry stellte beeindruckende 3180 Stator-Blechstücke her, jedes 3 mm dick, die für das Prototyping eingesetzt wurden, und eine gründliche Prüfung und Validierung des Entwurfs erlaubten. Der Erfolg des Stator-Designs in Verbindung mit der Fertigung demonstrierte das Potential für eine zukünftige Massenfertigung seitens Xometry, und wie auf diese Weise kilometerlange Streckenstücke entstehen können. Die Expertise seitens Xometry, wenn es um hochpräzise Blechbearbeitung geht, spielte, in Verbindung mit dem Verständnis über die einzigartigen Anforderungen seitens des Hyperloops, eine entscheidende Rolle. Der Entscheidungsfindungsprozess beinhaltete Brainstorming-Sessions, aber auch Beratungstermine mit Experten von Xometry, die schlussendlich in der Auswahl eines ganz normalen Baustahls gipfelten, weil er genau die richtige Balance aus Festigkeit und Bezahlbarkeit bot. Da der Stator zudem in einem Beinahe-Vakuum eingesetzt wird, und somit quasi frei von Umwelteinflüssen ist, fiel zudem die Notwendigkeit des Korrosionsschutzes weg.

Nolen erläutert: „Wir erhielten rund 3200 Teile aus der Blechbearbeitung, und die Toleranzen waren perfekt. Als studentisches Team, das vollständig auf die Versorgung seitens unserer Partner angewiesen ist, waren wir äußerst zufrieden mit dem Verhältnis von Kosten und Qualität, wie es von Xometry angeboten wird.“

Das DH07-Team kam dabei über die Instant Quoting Engine auf Xometry, weil sie ihnen einen Überblick über Möglichkeiten gab, die Xometry als Produktionspartner bieten konnte. Die Beschaffung der Teile über Xometry hatte zahlreiche Vorteile. Die Hingabe an Qualität und Effizienz war zudem offensichtlich, und passte genau zu den Erwartungen des Teams. Es war jedoch das außergewöhnliche Projektmanagement und die Kommunikation, mit der Xometry das Team wirklich beeindruckt hat. Sie standen vor der immensen Herausforderung, innerhalb eines Jahres einen voll funktionsfähigen Hyperloop-Prototyp zu entwickeln.

Und das mit begrenzten Mitteln und zahlreichen Verkomplizierungen. Eine dieser kritischen Komponenten, der Stator, steht exemplarisch für den Wert, den Xometry hier mit eingebracht hat. Seine Produktion erforderte, geradeheraus gesagt, Verfahren, die für das Projekt unerschwinglich waren. Dennoch konnte Xometry sich der Sache annehmen, und schaffte es, 50 Meter des Stators innerhalb von Wochen zu fertigen. Ohne die Effizienz und Hingabe seitens Xometry wäre die Timeline des Projekts gefährdet gewesen, und damit auch die Teilnahme des Teams an der European Hyperloop Week 2023.

Nolen erzählt weiter: „Das Projektmanagement und die Kommunikation mit Xometry haben uns angenehm überrascht … wir waren sehr zufrieden mit der Kommunikation seitens Xometrys und der effizienten Verwaltung der Annahme, Produktion und des pünktlichen Versands der Bestellung.“

Die aufregende Zukunft von DH07: Weiterentwicklung der Hyperloop-Technologie und Meilensteine

Der Delft Hyperloop hat eine aufregende Zukunft vor sich, die mit ehrgeizigen Projekten und Plänen angefüllt ist. Sie befinden sich auf einer Mission, um das Transportwesen zu revolutionieren, und DH07 zielt darauf ab, im nächsten Jahr einige signifikante Ziele zu erreichen. Sie konzentrieren sich dabei auf die volle Levitation und die Implementierung eines neuen hocheffizienten Motors sowie die Entwicklung eines mit dem Vakuum kompatiblen Wärmemanagementsystems. Diese Fortschritte werden die Möglichkeiten im Bereich der Geschwindigkeit und des Energieverbrauchs weiter optimieren, und somit die Entwicklung einer nachhaltigen Transportlösung voranbringen. Aber auch der Wechsel der Strecke ist eine Herausforderung, die für das Team höchste Priorität hat.

Sie erkunden aktiv innovative Lösungen, die einen sanften Wechsel zwischen den Schienen erlauben, wodurch die Effizienz und Vielfältigkeit des Hyperloop-Systems weiter steigen würde. DH07 plant zudem, die Strecke weiter zu verlängern, um die beeindruckenden Geschwindigkeiten zu zeigen, die das System erreichen kann – bis zu 1.000 km/h. Diese erweiterte Strecke wird ihr technisches Knowhow zeigen, und noch einmal das immense Potential der Hyperloop-Technologie unterstreichen. Die Erzeugung einer Vakuumumgebung im Inneren der Röhre, die die Strecke umgibt, ist eine weitere entscheidende Aufgabe. Durch die Eliminierung des Luftwiderstands zielt DH07 darauf ab, die Geschwindigkeit und Effizienz zu optimieren, und dadurch die Grenzen der Transporttechnik weiter zu verschieben.

Während ihr aktueller Prototyp keine Stahlteile mehr benötigen wird, ist das DH07-Team erfreut anzukündigen, dass nach der Übergabe an das

Über Delft Hyperloop: Delft Hyperloop ist ein Pionierprojekt, das von einem engagierten studentischen Team der Delft University of Technology in den Niederlanden geleitet wird. Mit einer Leidenschaft für die Revolutionierung des Transportwesens, steht das Team an vorderster Front der Innovationen in der Hyperloop-Technologie. Mit Unterstützung durch angesehene Institutionen und Regierungsstellen ist Delft Hyperloop mit ganzem Herzen dabei, die Grenzen des nachhaltigen Transportwesens zu verrücken.

Website: https://www.delfthyperloop.nl/ Kontakt: tn****@************op.nl

Teilen Sie Ihre Konstruktions- oder Produktdesign- Story

Teilen Sie Ihre Story!

Lassen Sie uns an Ihrem Weg der Entwicklung und des Produktdesigns teilhaben und erhalten Sie eine Prämie von 300 €! Zeigen Sie unserer Community Ihre innovativen Lösungen und bewährten Verfahren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)