- Secteur : Transport, e-mobilité

- Procédés de fabrication : Impression 3D FDM, impression 3D MJF, moulage par injection

- Matériaux utilisés : ABS, PA12, PA6-GF

- Défi : Produire des boîtiers et supports de batterie ergonomiques et résistants tout en maintenant un poids réduit ; éviter les retards et surcoûts liés à la gestion de plusieurs fournisseurs ; passer rapidement de l’itération produit à la production en série.

- Solution : Analyses DfM et accompagnement technique ; commandes à prix cible et un réseau d’approvisionnement mondial permettant à Byqee d’assurer une transition fluide de la R&D à la production de masse, sur une seule plateforme.

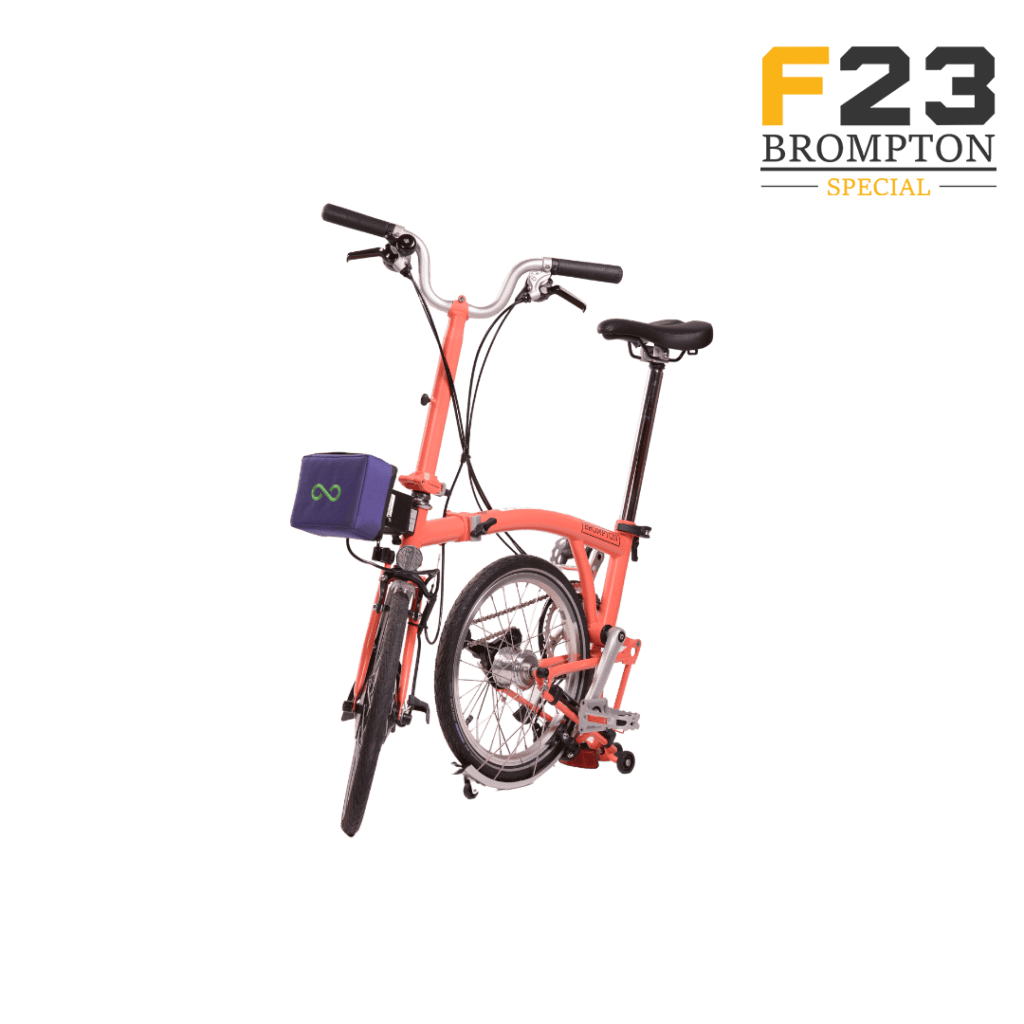

Byqee : une révolution dans la conversion des vélos électriques

Fondée en 2020, Byqee est une startup technologique qui électrifie les vélos classiques grâce à un kit de conversion ultra-léger. Ses cofondateurs, Eda Işık et Burak Işık, souhaitent proposer des solutions ergonomiques et durables pour la mobilité urbaine. En plus de son kit d’électrification, Byqee développe aussi des batteries reconditionnées et des packs batteries pour divers véhicules électriques.

- Légèreté avant tout : Le kit Byqee ajoute un poids minimal au vélo pour préserver le confort et l’ergonomie de l’utilisateur.

- Technologies de batterie : Régénération des batteries existantes et autonomie pouvant atteindre 200 km.

- Vision internationale : Soutenue par İTÜ Çekirdek et récompensée du prix de la « Marque de mobilité préférée » lors du salon Autonomy Mobilité 2023 à Paris, Byqee poursuit son expansion mondiale avec des livraisons rapides en Türkiye et dans l’UE.

Les défis : légèreté, itérations rapides et coûts maîtrisés

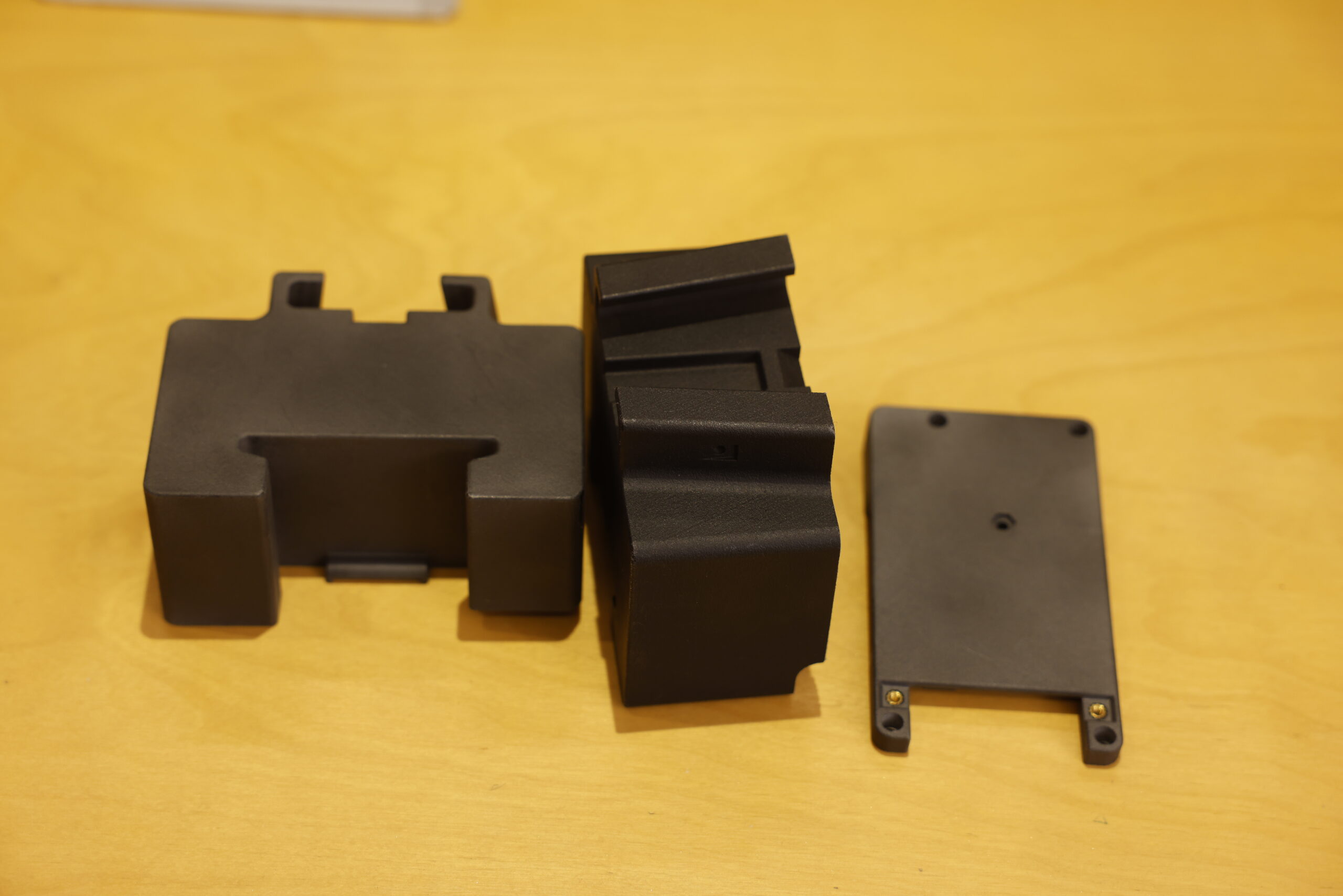

À ses débuts, l’équipe Byqee utilisait l’impression 3D FDM pour ses prototypes. Mais pour passer en production série avec du moulage par injection, gérer plusieurs fournisseurs risquait d’entraîner des surcoûts et des délais supplémentaires. Bien que l’équipe soit experte en électronique et électricité, elle avait besoin d’un accompagnement sur la conception mécanique et esthétique des pièces plastiques, notamment sur la fabrication des moules, la conception des inserts et l’assemblage.

- Boîtiers plastiques légers et résistants : Sélectionner des matériaux capables de résister aux vibrations et aux conditions extérieures tout en maintenant une conception ergonomique.

- Itérations rapides : Adapter continuellement le design en fonction des retours clients ; les délais serrés imposent souvent la fabrication de nouveaux moules et lancements de production accélérés.

- Un fournisseur unique et économique : Trouver une plateforme tout-en-un plutôt que de jongler avec plusieurs ateliers.

- Gestion du stockage et de la logistique : Conserver les moules et relancer la production de pièces en fonction des besoins en stock.

Une seule plateforme, de l’impression 3D au moulage par injection

La collaboration entre Byqee et Xometry Türkiye a débuté en 2021 avec l’impression 3D FDM pour la phase de prototypage. Lorsque le moulage par injection est devenu nécessaire, l’équipe a utilisé l’impression 3D MJF pour tester et valider les moules avant de basculer en production série.

Byqee a aussi tiré parti des commandes à prix cible, permettant d’indiquer son budget tout en bénéficiant des offres les plus adaptées du réseau de fournisseurs turcs et internationaux de Xometry.

- Validation précoce du design : Vérification des dimensions et de l’ergonomie à l’étape de prototypage.

- Optimisation du design : Suite aux retours sur prototype, le design a été affiné. Des réunions régulières avec les ingénieurs Xometry ont permis d’accélérer les décisions sur la conception, les couleurs, le type de moule, etc., grâce à des analyses DfM.

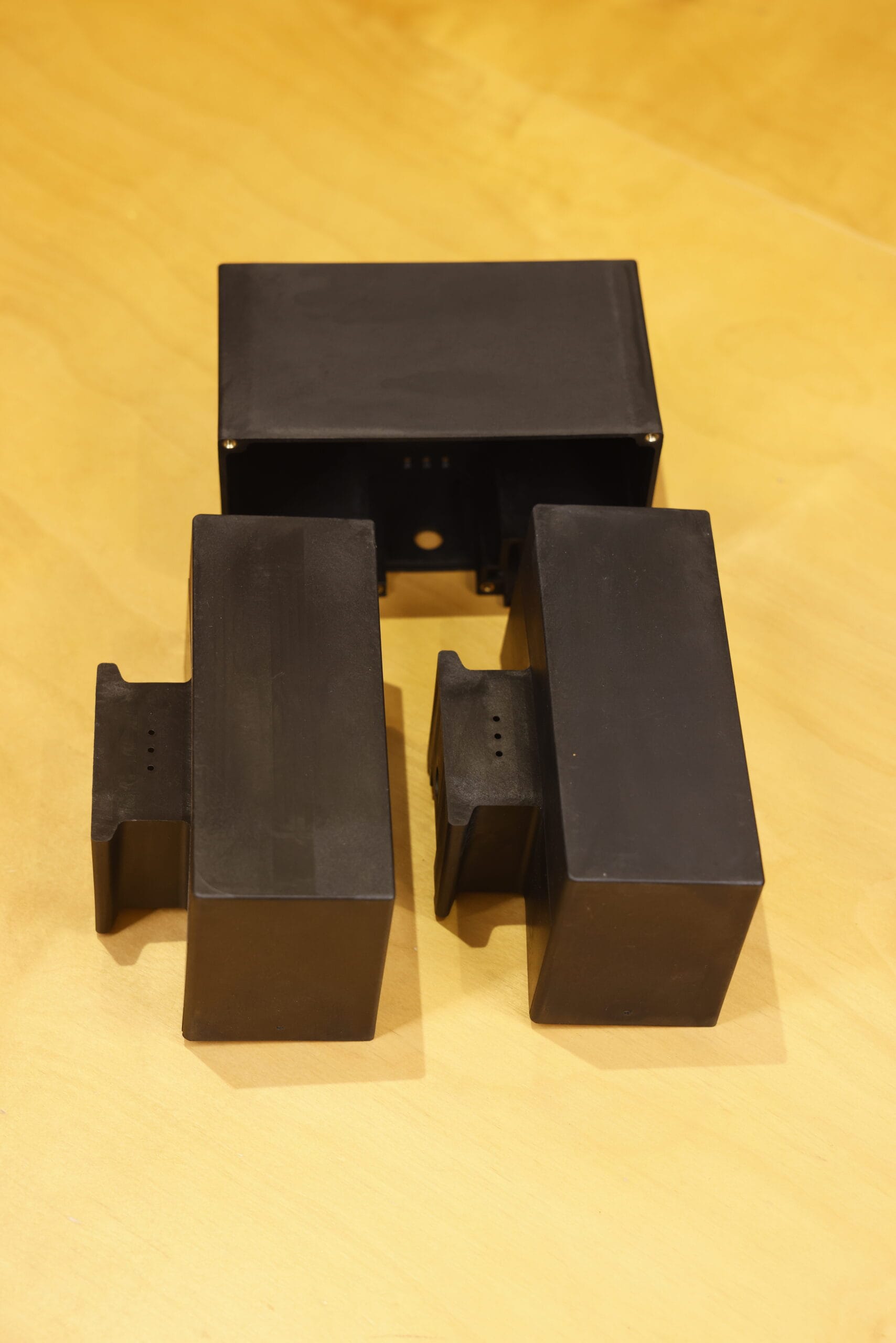

- Passage en production : Une fois la conception finalisée, la fabrication en moulage par injection a été lancée.

Choix des matériaux : PA12 et PA6-GF

- Prototypage : Le PA12 a été utilisé pour produire des pièces légères et suffisamment robustes pour les tests initiaux.

- Production de masse : Le PA6-GF2 (renforcé en fibres de verre) a été retenu pour offrir un équilibre optimal entre rigidité et légèreté, garantissant la résistance des boîtiers de batterie et des supports face aux chocs et vibrations.

Contrôle qualité, durabilité et logistique

Byqee suit un cycle de développement continu : R&D → itérations → retours clients → production. L’équipe se concentre sur des solutions écologiques comme la régénération de batteries et les kits de conversion électrique, tandis que Xometry assure une production efficace et durable grâce à son expertise en qualité et logistique.

- Réseau mondial de fournisseurs : Byqee s’appuie sur Xometry pour développer sa production sans complexité.

- Contrôle qualité : Vérification des tolérances, ajustement des inserts, qualité des surfaces et conformité des pièces.

- Logistique & rapidité : Livraison de pièces prêtes à l’assemblage, réduisant considérablement les délais.

- Stockage des moules : Les moules sont conservés et permettent des relances de production à la demande.

Conclusion : un partenariat rapide et durable

Grâce à Xometry Türkiye, Byqee a accéléré ses opérations, réduit ses coûts et maintenu des standards de qualité élevés en réunissant plusieurs technologies sous un même fournisseur. L’accompagnement sur l’analyse DfM, le choix des couleurs, l’installation des inserts et le contrôle qualité a permis à Byqee de respecter son calendrier de production.

À l’avenir, Byqee souhaite se développer sur d’autres solutions de mobilité électrique, améliorer ses technologies de batteries et renforcer sa présence sur le marché européen. Avec la flexibilité et l’éventail de procédés proposés par Xometry, l’entreprise est bien placée pour innover encore davantage.

Découvrez Byqee: https://byqee.tech/tr/

Partagez votre expérience en ingéniérie ou de conception de produits

Partagez votre expérience !

Partagez votre expérience en ingéniérie ou de conception de produits et recevez une compensation de 300€ à faire valoir sur vos pièces ! Présentez vos solutions innovantes et vos meilleures pratiques à notre communauté.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)