Applicando le migliori pratiche di progettazione, questi difetti sono ampiamente prevedibili ed evitabili. Questo articolo identifica i difetti più comuni nello stampaggio a iniezione, ne esamina le cause sottostanti e offre soluzioni pratiche per aiutarvi a ottenere pezzi stampati di qualità costantemente elevata.

Tabella di riferimento rapido sul confronto dei difetti

La tabella seguente riassume i vari tipi di difetti nello stampaggio a iniezione e ne evidenzia le cause e i possibili metodi di soluzione o prevenzione. Maggiori dettagli sono forniti nella sezione successiva.

| Difetto dello stampaggio a iniezione | Cause | Suggerimento rapido di progettazione |

| Bave: Sottili infiltrazioni di plastica lungo le linee di separazione o i punti di estrazione | Raggi eccessivamente stretti vicino alle linee di separazione, spessore della parete non uniforme, linea di separazione in un’area ad alto stress, pressione eccessiva, angoli acuti, usura dell’utensile | • Posizionare le linee di separazione su superfici poco visibili

• Evitare angoli acuti in prossimità di fessure dello stampo • Mantenere uno spessore uniforme delle pareti |

| Pezzo corto: Riempimento incompleto; sezioni mancanti o sottili | Pareti sottili, transizioni brusche, percorsi di flusso complessi, bassa pressione | • Mantenere le pareti > 0,8 mm

• Evitare curve strette • Selezionare resine a bassa viscosità |

| Tracce del punto d’iniezione: Residuo del punto d’iniezione visibile dopo lo stampaggio | Punto d’iniezione sovradimensionato, rifinitura scadente, posizionamento errato | • Utilizzare punti d’iniezione a tunnel o inferiori

• Posizionare i punti d’iniezione in superfici nascoste • Confermare la rifinitura durante il DFM (Design for Manufacturing) |

| Posizionamento improprio delle linee di separazione: La linea di separazione attraversa aree critiche o visibili | Scarso allineamento dello stampo, geometria non pianificata | • Posizionare le linee di separazione sui bordi naturali

• Evitare loghi o incastri a pressione • Convalidare all’inizio del DFM |

| Bolle e vuoti: Sacche d’aria interne o superficiali | Scarsa ventilazione, umidità, raffreddamento non uniforme | • Mantenere uno spessore uniforme della parete

• Evitare transizioni da spesso a sottile • Aggiungere nervature o canali di ventilazione |

| Linee di flusso: Strisce o linee ondulate sulla superficie | Bassa velocità/temperatura, geometria brusca | • Utilizzare transizioni e raccordi fluidi

• Arrotondare gli angoli • Passare alle aree più spesse |

| Segni di bruciatura: Segni scuri o gialli vicino alle estremità del flusso provocate dai gas intrappolati | Alta velocità, scarsa ventilazione, fusione a caldo | • Aggiungere fori di sfiato o perni di espulsione

• Ridurre la velocità di iniezione • Evitare percorsi di flusso senza uscita |

| Segni di avvallamento: Visibile come depressioni o fossette superficiali dovute al raffreddamento non uniforme | Progettazione dello stampo non corretta

Aree spesse, bassa compattazione, scarso raffreddamento |

• Selezionare materiali appropriati come ABS, PC o PMMA.

• Mantenere lo spessore della parete uniforme • Rispettare il rapporto tra nervature e parete (≤60%) • Zone spesse del nucleo |

| Delaminazione superficiale: Sfogliatura dello strato superiore del pezzo stampato, che espone gli strati sottostanti | Materiali incompatibili, contaminazione | • Utilizzare parti monomateriale

• Verificare la compatibilità dello stampo sovrastampato |

| Linee di saldatura (linee di giunzione): Linee visibili dove si incontrano i fronti di fusione | Flusso interrotto, bassa temperatura, scarsa ventilazione | • Evitare ostruzioni taglienti

• Aggiungere nervature vicino alle saldature • Ottimizzare il posizionamento del punto d’iniezione |

| Deformazione: Distorsione dovuta a raffreddamento o restringimento non uniforme | Spessore variabile della parete, scelta scadente del materiale | • Utilizzare pareti uniformi

• Evitare grandi superfici piane • Aggiungere nervature per il supporto |

| Serpentina: Linee a serpentina date dal flusso ad alta velocità | Punti d’iniezione troppo piccoli, bassa temperatura dello stampo, alta velocità | • Utilizzare ventole porte a ventola o punti d’iniezione sovrapposti

• Evitare transizioni di iniezione brusche |

| Vuoti: Vuoti interni nascosti dall’aria intrappolata | Sezioni spesse, gas intrappolato, bassa pressione | • Aree spesse del nucleo

• Aggiungere ritagli |

| Scolorimento: Variazione di colore indesiderata sulla superficie della parte | Degradazione della resina, contaminazione | • Specificare i codici colore

• Evitare transizioni di colore complesse • Utilizzare pigmenti termostabili |

| Smagliature (Striature d’argento): Striature argentate dovute a umidità o contaminazione | Resina bagnata, tensione di taglio elevato, scarsa essiccazione | • Evitare angoli acuti sul punto d’iniezione |

Difetti di stampaggio a iniezione causati dalla progettazione dello stampo

I difetti radicati nella progettazione dello stampo derivano solitamente da una disegnazione iniziale non idonea o da una manutenzione inadeguata dello stampo. Essi richiedono spesso correzioni importanti, costose e dispendiose in termini di tempo, tra cui modifiche significative dello stampo o una completa riprogettazione. Affrontare i problemi relativi allo stampo attraverso analisi complete di Design for Manufacturing (DfM) durante la fase iniziale di progettazione previene costose interruzioni della produzione.

I principali difetti correlati alla progettazione dello stampo includono:

- Pezzo corto

- Bave

- Tracce del punto d’iniezione

- Posizionamento improprio della linea di separazione

- Bolle e vuoti

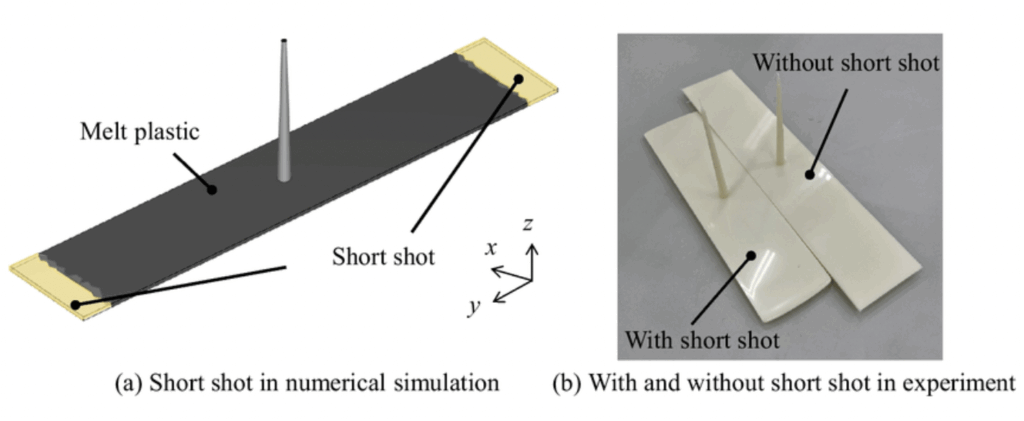

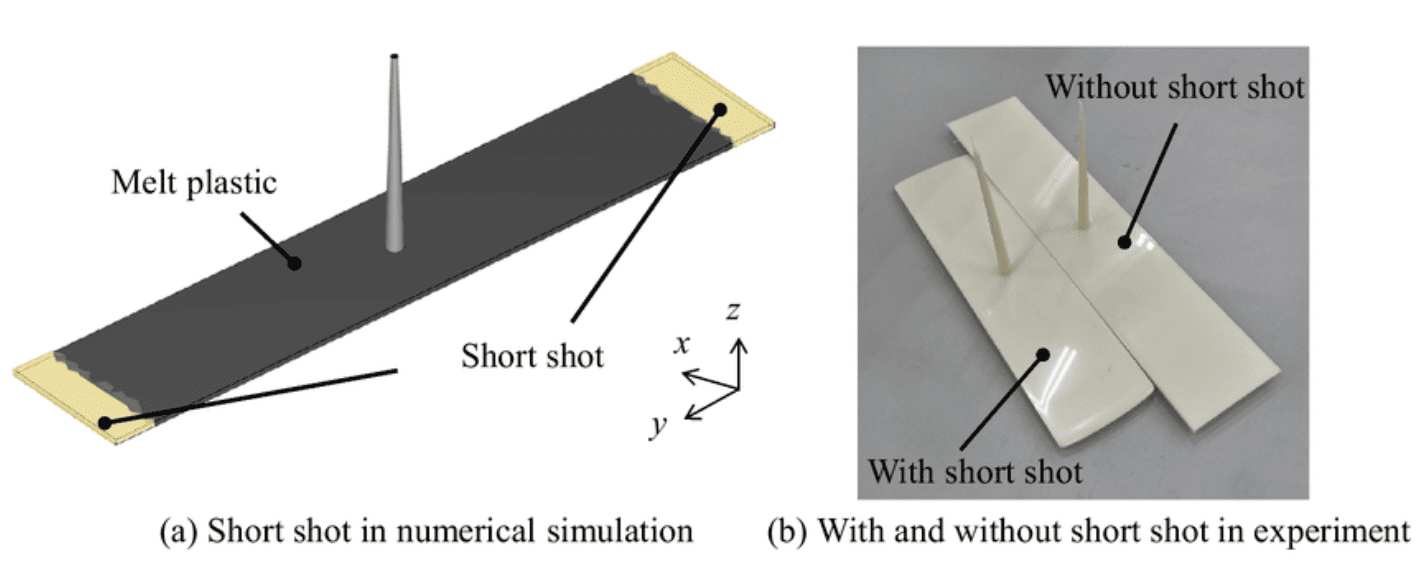

#1 Pezzo corto

Le parti corte si verificano quando la cavità dello stampo non è completamente riempita, lasciando sezioni incomplete o dettagli mancanti. Questo in genere interessa aree con pareti sottili o distanti e si traduce in pezzi di scarto.

Cause alla radice: Sezioni sottili o strette, transizioni brusche, lunghi percorsi di flusso, posizionamento errato del punto d’iniezione, bassa pressione di iniezione, raffreddamento rapido.

Correzioni di progettazione:

- Mantenere lo spessore delle pareti costante e ≥0,8 mm, a meno che la resina non supporti pareti più sottili.

- Utilizzare raggi e transizioni uniformi anziché angoli acuti per mantenere il flusso.

- Evitare percorsi lunghi e stretti: aggiungere guide di flusso o regolare il posizionamento dell’iniezione per ridurre la distanza di spostamento.

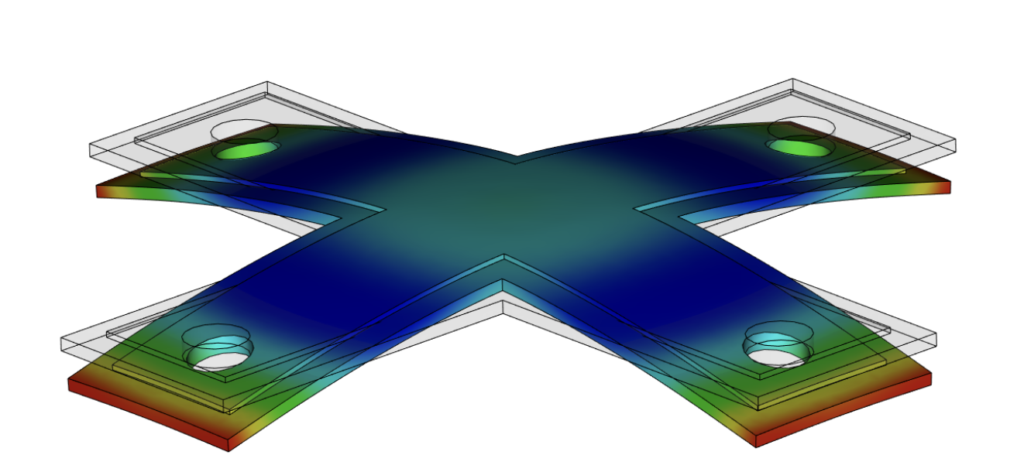

- Simulare il flusso con MoldFlow o strumenti equivalenti durante la convalida del progetto.

- Progettare nervature e sporgenze con rapporti di riempimento adeguati; lo spessore delle nervature dovrebbe essere pari a circa il 60% dello spessore delle pareti adiacenti.

#2 Bave

Le bave si formano quando la plastica penetra nelle fessure dello stampo, creando sottili alette lungo le linee di separazione, i perni di espulsione o i punti d’iniezione.

Spesso è una questione estetica, ma potrebbe richiedere un trattamento successivo o dare origine a problemi di tolleranza se portato all’eccesso.

Cause alla radice: Pressione di iniezione eccessiva, scarsa aderenza dello stampo, utensili usurati, transizioni brusche lungo le chiusure, geometria di separazione eccessivamente complessa, accumulo di tolleranze.

Correzioni di progettazione:

- Posizionare le linee di separazione lontano da angoli acuti e zone estetiche.

- Applicare angoli di sformo uniformi per evitare chiusure strette o non funzionanti.

- Mantenere le transizioni delle pareti in prossimità delle linee di separazione graduali per evitare accumuli di pressione locali.

- Convalidare tempestivamente il posizionamento delle linee di separazione con una revisione DFM.

- Verificare che la pressione di iniezione e la forza di serraggio non superino le tolleranze dello stampo; effettuare simulazioni se necessario.

#3 Posizionamento improprio della linea di separazione

Una linea di separazione è il punto di incontro tra le due metà dello stampo (nucleo e cavità). Un posizionamento errato della linea di separazione può creare giunzioni o sbavature visibili, soprattutto se interseca elementi funzionali o estetici. Può portare ad un adattamento inadeguato, a finiture eccessive o a difetti estetici.

Cause alla radice: Analisi DFM incompleta, allineamento dello stampo non corrispondente, transizioni geometriche trascurate.

Correzioni di progettazione:

- Pianificare le linee di separazione in anticipo, prima di bloccare la geometria estetica o funzionale.

- Evitare di posizionare le linee di separazione su loghi, innesti a scatto, superfici di tenuta o elementi di allineamento.

- Allineare le linee di separazione con spigoli vivi, nervature o rientranze per nasconderle in modo naturale.

- Utilizzare linee di separazione simmetriche ove possibile per bilanciare le forze di espulsione.

- Convalidare il posizionamento nella revisione DFM e confermare la direzione di apertura dello stampo.

#4 Bolle e vuoti

Si presentano come bolle visibili o vuoti nascosti e riducono la resistenza, causano errori dimensionali o lasciano imperfezioni superficiali. Sono spesso dovuti ad intrappolamento di aria o a un raffreddamento non uniforme. Possono indebolire l’integrità strutturale, compromettere la precisione dimensionale e influire sull’aspetto finale.

Cause alla radice: Umidità nella resina, scarsa ventilazione, improvvisi cambiamenti di spessore, progettazione non uniforme delle pareti, materiali ad alto tasso di ritiro.

Correzioni di progettazione:

- Mantenere uno spessore di parete costante: limitare la variazione a ±10%.

- Evitare brusche transizioni da spesso a sottile, rastremare gradualmente per garantire un flusso e un raffreddamento uniformi.

- Aggiungere nervature per sostituire le masse solide e favorire uno riempimento uniforme.

- Utilizzare sfiati in aree profonde o chiuse.

- Scegliere materiali con basso tasso di ritiro per geometrie spesse (ad esempio, utilizzare ABS su HDPE).

- Simulare il comportamento di riempimento e raffreddamento per rilevare ed eliminare le zone di intrappolamento dell’aria.

#5 Residui del punto d’iniezione

Il residuo del punto d’iniezione è un segno o una sporgenza visibile nel punto in cui è stata iniettata la plastica. Sebbene di lieve entità, può compromettere l’estetica o la funzionalità di assemblaggi a tenuta stagna.

Cause alla radice: Punti d’iniezione sovradimensionati, posizionamento errato dei punti d’iniezione, rifinitura manuale, punti d’iniezione esposti su superfici estetiche.

Correzioni di progettazione:

- Posizionare i punti di iniezione su superfici non estetiche o nascoste: pareti interne, flange inferiori o aree incassate.

- Utilizzare punti di iniezione a tunnel o a sottomarino per la rimozione automatica dei residui.

- Pianificare il metodo e la posizione di rifilatura durante la fase di DFM.

- Integrare elementi piani o nervati vicino ai punti di iniezione per mascherare visivamente i residui.

- Specificare la finitura superficiale o il livello di lucentezza attorno al punto di iniezione per ridurre la visibilità.

Difetti di stampaggio a iniezione causati dal processo

I difetti legati al processo derivano comunemente da un controllo improprio o da impostazioni errate all’interno del ciclo di stampaggio. Variabili come la pressione, la velocità di iniezione, le temperature dello stampo/resina, le velocità di raffreddamento e le condizioni del materiale influenzano significativamente questi difetti. A differenza dei problemi di progettazione dello stampo, i problemi legati al processo possono spesso essere mitigati regolando le impostazioni della macchina, senza dover apportare modifiche sostanziali allo stampo.

I difetti tipici correlati al processo includono:

- Linee di flusso

- Segni di bruciatura

- Deformazione

- Vuoti

- Segni di avvallamento

- Linee di saldatura (linee di giunzione)

- Segni di serpentine

- Scolorimento

- Delaminazione superficiale

- Segni di smagliature (striature argentate)

Distinguendo chiaramente i difetti legati alla progettazione dello stampo da quelli legati al processo, gli ingegneri possono individuare in modo efficace la causa alla radice, semplificare la risoluzione dei problemi e ottenere costantemente una qualità ottimale dello stampaggio a iniezione.

#6 Linee di flusso

Le linee di flusso appaiono come striature o motivi ondulati sulla superficie dei pezzi stampati. Questi difetti visivi si manifestano spesso in prossimità di punti di iniezione, angoli o fori, dove la plastica fusa cambia direzione o rallenta. Sebbene le condizioni di processo siano spesso la causa principale, i difetti di progettazione possono peggiorare o aumentare la probabilità che si verifichino.

Raccomandazioni di progettazione:

- Mantenere uniforme lo spessore delle pareti per supportare un flusso stabile e ridurre le fluttuazioni di velocità.

- Utilizzare transizioni graduali tra sezioni spesse e sottili per evitare turbolenze direzionali.

- Evitare bruschi cambiamenti di geometria; raccordare gli angoli con raggi almeno pari allo spessore della parete.

- Posizionare strategicamente i punti d’iniezione nelle sezioni più spesse per mantenere la temperatura e la costanza del flusso.

- Evitare sezioni sottili lontane dal punto d’iniezione: si raffreddano più velocemente e sono soggette a fronti di flusso visibili.

Fattori da tenere a mente durante la produzione:

- Una temperatura dello stampo inadeguata o una bassa velocità di iniezione causano un raffreddamento prematuro.

- Un posizionamento o una dimensione inadeguata dell’iniezione causano un flusso di materiale incoerente.

- Una ventilazione non adeguata può intrappolare aria e compromettere il riempimento.

#7 Segni di bruciatura

Le bruciature sono difetti di stampaggio a iniezione correlati al processo che si presentano come scolorimenti giallastri, marroni, rugginosi o neri sulla superficie dei pezzi stampati, spesso in prossimità della fine del percorso di flusso o attorno alle bolle d’aria. Sebbene siano principalmente considerati difetti estetici, nei casi più gravi possono indicare un surriscaldamento localizzato che porta alla degradazione del polimero e persino alla debolezza strutturale delle aree interessate.

Raccomandazioni di progettazione:

- Aria intrappolata a causa di una ventilazione inadeguata: migliorare i canali di ventilazione o aggiungere aperture di sfiato per consentire ai gas di fuoriuscire dalla cavità dello stampo in modo sicuro prima dell’arrivo della resina.

- Velocità o pressione di iniezione eccessive: ridurre leggermente la velocità e la pressione di iniezione per evitare la rapida compressione delle sacche d’aria che porta a surriscaldamento e ignizione.

- Temperatura eccessiva del fuso o dello stampo: ridurre la temperatura del fuso o ottimizzare il tempo ciclo per evitare la degradazione del polimero in prossimità delle sacche d’aria.

- Contaminanti o materiale degradato nello stampo: pulire le superfici dello stampo ed evitare l’uso di resina degradata per evitare residui bruciati che assomigliano ai segni di bruciatura.

- Progettazione non corretta di canali o punti di iniezione: riprogettare canali e punti di iniezione per garantire un flusso di resina regolare e ridurre il rischio di intrappolamento di aria nelle zone morte.

Fattori da tenere a mente durante la produzione:

Se i segni di bruciatura si presentano sempre nella stessa area di un componente, si può prendere in considerazione la possibilità di spostare il punto di iniezione o di modificare il percorso del flusso per evitare di intrappolare aria in quella zona: questa semplice modifica progettuale può ridurre significativamente l’accumulo termico ed eliminare la decolorazione dovuta alle bruciature.

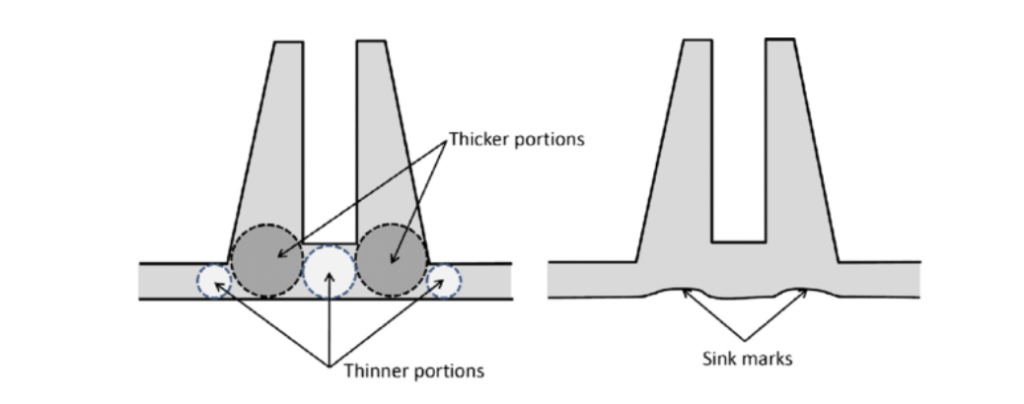

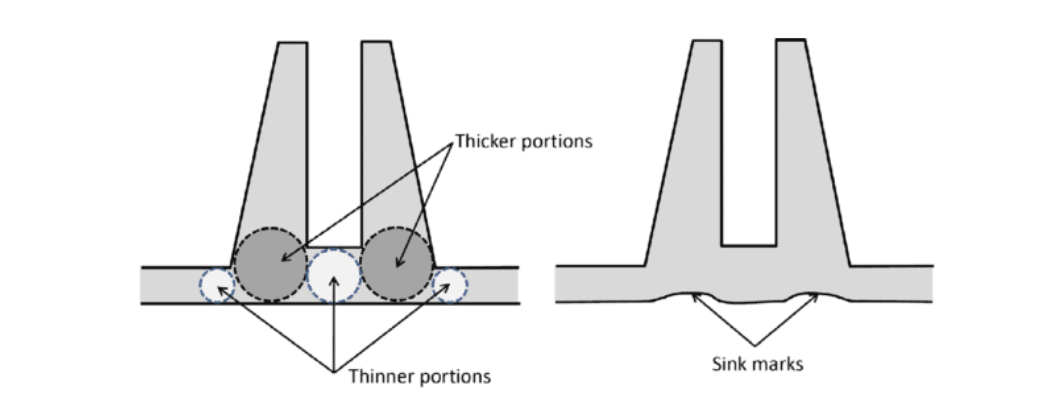

#8 Segni di avvallamento

I segni di avvallamento sono piccole depressioni o fossette che si formano sulla superficie di un componente, in genere nelle aree più spesse o in prossimità di nervature e sporgenze. Questi difetti si verificano quando la superficie esterna del componente si raffredda e si solidifica più velocemente della parte interna, che continua a restringersi e a tirare la superficie verso l’interno.

Raccomandazioni di progettazione:

- Ridurre al minimo lo spessore delle pareti nelle aree spesse per favorire un raffreddamento uniforme.

- Applicare le corrette regole di progettazione per nervature e bugne: lo spessore delle nervature non deve superare il 50-70% della parete adiacente.

- Evitare di sovrapporre elementi spessi (ad esempio, bugne al di sopra delle nervature) a meno che non sia assolutamente necessario.

- Utilizzare tecniche di perforazione per rimuovere il materiale in eccesso nelle sezioni spesse senza comprometterne la resistenza.

- Collaborare con il produttore per ottimizzare il posizionamento del punto di iniezione e garantire una pressione di riempimento sufficiente nelle aree chiave.

- Scegliere materiali come ABS, policarbonato (PC), PMMA (acrilico)

Fattori da tenere a mente durante la produzione:

- Un tempo di raffreddamento inadeguato o una temperatura dello stampo non uniforme possono causare un avvallamento verso l’interno.

- Uno spessore eccessivo del materiale in aree specifiche intrappola il calore, causando un ritardo nella solidificazione.

- Una bassa pressione di iniezione o di compattazione riduce la capacità di compensare il ritiro.

- Le plastiche semicristalline (come PA, POM, PP) tendono a ritirarsi maggiormente e sono più soggette a segni di ritiro.

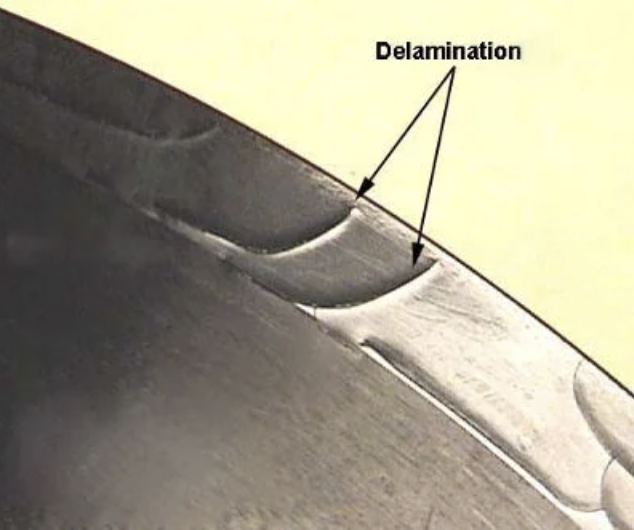

#9 Delaminazione superficiale

La delaminazione superficiale si manifesta come superfici sfaldate o desquamate causate da contaminazione o materiali incompatibili che impediscono la corretta adesione tra gli strati di plastica.

Raccomandazioni di progettazione:

- Evitare di combinare resine incompatibili o di sovrastampare materiali diversi.

- Utilizzare design monomateriale a meno che il sovrastampaggio sia stato testato come compatibile.

- Ridurre al minimo l’uso di agenti distaccanti che possono interferire con l’adesione.

- Verificare la compatibilità dei materiali con il fornitore prima della prototipazione.

Fattori da tenere a mente durante la produzione:

- Asciugare accuratamente i materiali igroscopici.

- Spurgare le macchine tra un cambio di materiale e l’altro.

- Mantenere pulite tramogge, ugelli e serbatoi per prevenire contaminazioni.

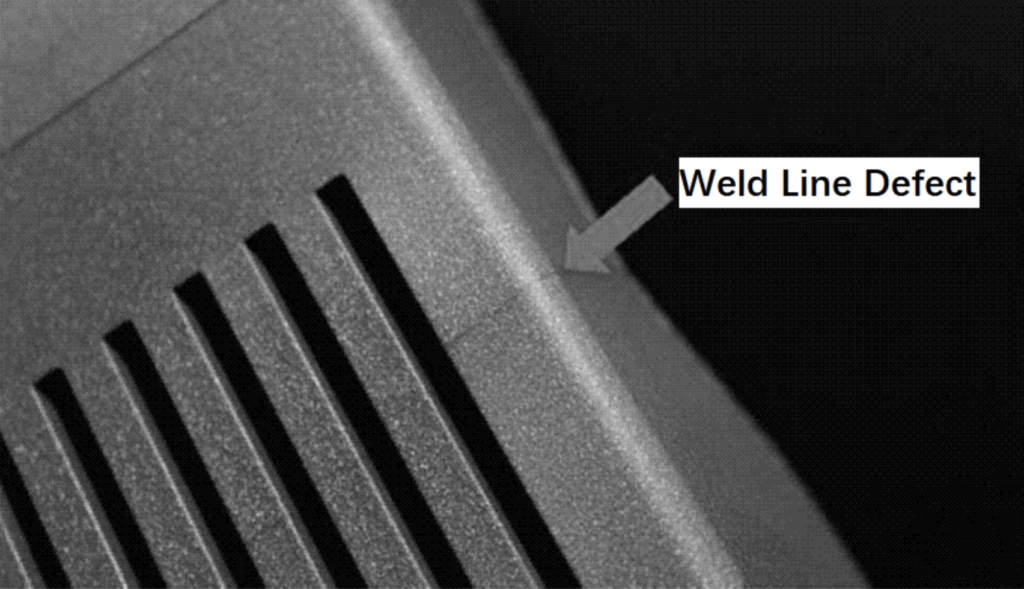

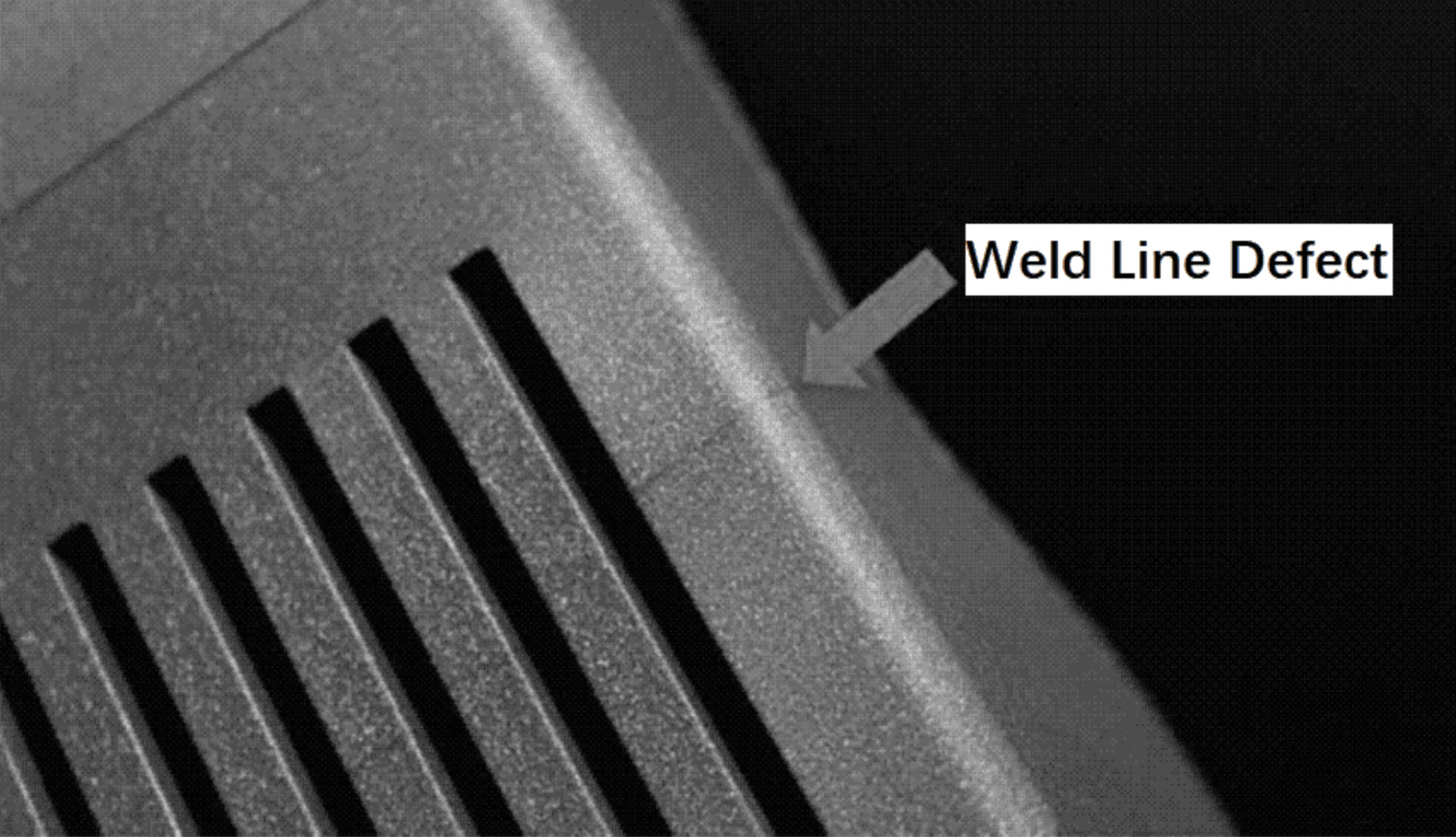

#10 Linee di saldatura (Linee di giunzione)

Le linee di saldatura (o linee di giunzione) compaiono dove due fronti di fusione si incontrano ma non si uniscono completamente, lasciando giunzioni visibili o debolezze strutturali.

Questo difetto è particolarmente comune nei componenti con geometrie complesse, punti di iniezione multipli o elementi che interrompono il flusso della plastica (ad esempio, fori, sporgenze o nervature).

Raccomandazioni di progettazione:

- Ridurre al minimo il numero di fronti di flusso semplificando la geometria e riducendo le ostruzioni.

- Posizionare i punti di iniezione per direzionare il flusso in modo che la convergenza avvenga lontano dalle zone ad alto stress.

- Utilizzare nervature o bugne vicino alle linee di saldatura per migliorare la resistenza meccanica.

- Evitare fori, inserti o brusche modifiche geometriche che suddividano inutilmente il flusso.

Fattori da tenere a mente durante la produzione:

- Aumentare le temperature dello stampo e del fuso per migliorare l’adesione del fronte di flusso.

- Regolare la velocità di iniezione per ritardare la solidificazione nelle zone di convergenza.

- Migliorare la ventilazione attorno alle potenziali posizioni delle linee di saldatura.

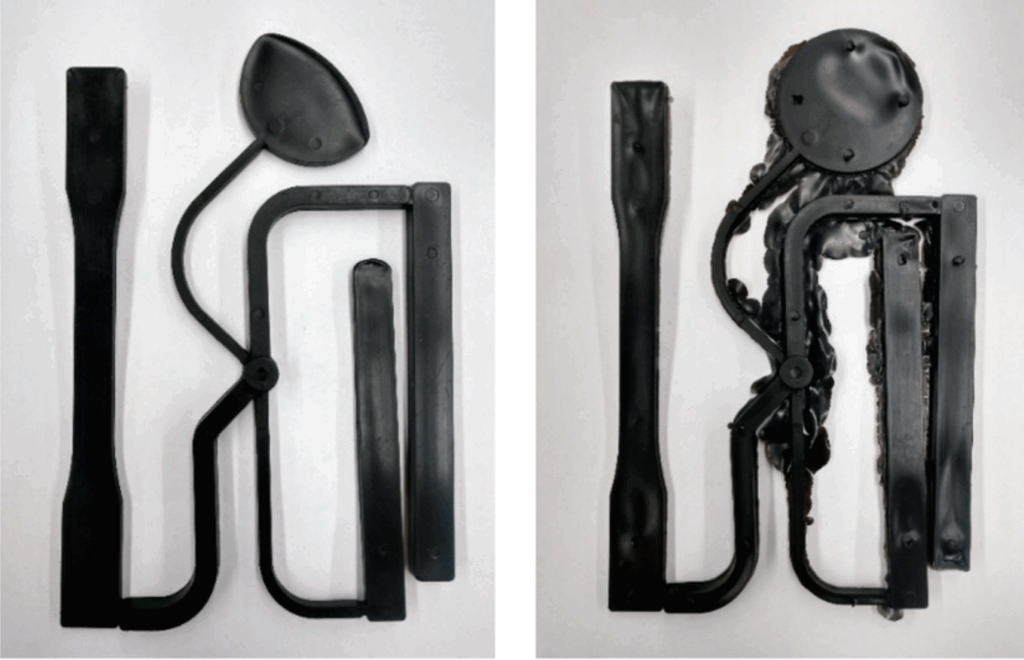

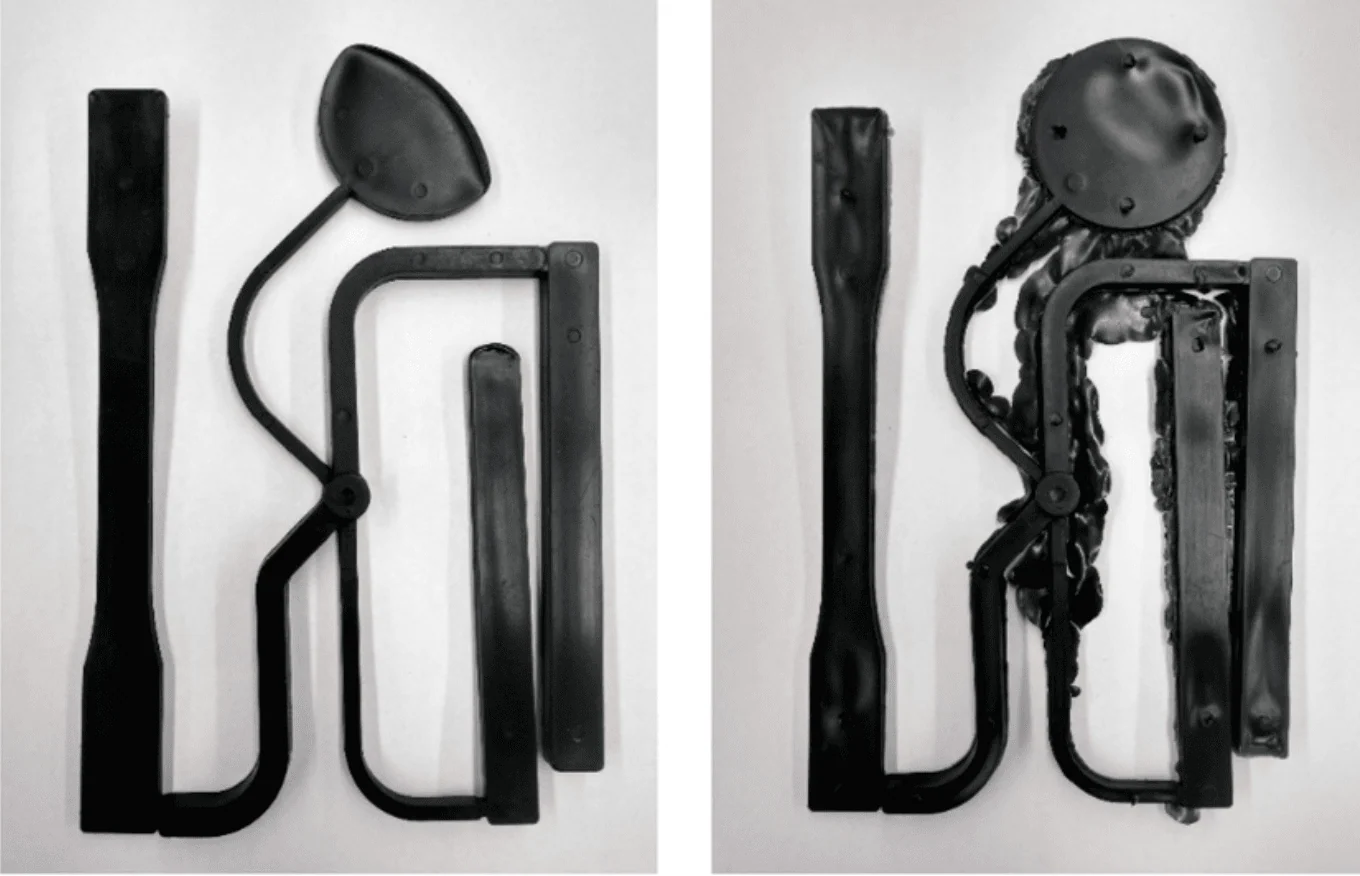

#11 Deformazione (Warping)

La deformazione (warping) si riferisce alla piegatura, torsione o incurvamento visibile del pezzo stampato. Si verifica quando diverse sezioni del pezzo si raffreddano e si restringono in modo non uniforme, causando tensioni interne che ne distorcono la forma.

Raccomandazioni di progettazione:

- Utilizzare uno spessore di parete uniforme in tutto il progetto per garantire un raffreddamento uniforme.

- Evitare superfici ampie e piatte senza nervature o curvature: sono più soggette a deformazione.

- Aggiungere supporti strutturali come nervature per ridurre la deformazione mantenendo il componente leggero.

- Scegliere materiali a basso tasso di ritiro come le resine caricate per una migliore stabilità dimensionale.

- Ridurre le transizioni brusche tra pareti spesse e sottili per evitare velocità di raffreddamento differenti.

Fattori da tenere a mente durante la produzione:

- Bilanciare i canali di raffreddamento lungo lo stampo.

- Utilizzare stampi provvisti di circuiti a temperatura controllata per ridurre le differenze di velocità di raffreddamento.

- Ridurre le temperature dello stampo e aumentare la pressione di compattazione, ove applicabile.

#12 Serpentina

Il jetting crea difetti superficiali simili a serpentine, provocati dai flussi di fusione a velocità elevata che entrano nella cavità e si raffreddano prima di fondersi con il materiale circostante.

Questo difetto non solo compromette l’estetica del pezzo stampato, ma può anche creare aree localizzate di debolezza dovute alla saldatura incompleta tra gli strati di materiale.

Raccomandazioni di progettazione:

- Utilizzare punti d’iniezione sovrapposti o a ventaglio per ridurre la velocità del flusso in ingresso.

- Predisporre transizioni più fluide tra le sezioni di parete ed evitare angoli acuti.

- Utilizzare raccordi graduali agli ingressi e ridurre i salti di spessore tra le pareti.

- Ridurre le velocità di riempimento iniziali durante la fase di prototipo per valutare il comportamento del flusso.

Fattori da tenere a mente durante la produzione:

- Ridurre la velocità di iniezione all’inizio del ciclo.

- Aumentare la temperatura dello stampo per consentire una migliore fusione.

- Ottimizzare le dimensioni del punto di iniezione per ridurre l’impatto diretto.

#13 Vuoti

I vuoti sono sacche d’aria interne al componente. Sebbene non siano sempre visibili, possono indebolire l’integrità strutturale.

Raccomandazioni di progettazione:

- Evitare sezioni trasversali spesse e piene. Utilizzare forme scavate ove possibile.

- Aggiungere fori o canali interni per ridurre la massa di materiale.

- Prevedere sfiati dove è probabile avvenga l’intrappolamento dell’aria.

- Se i vuoti interni sono critici, richiedere un’ispezione micro-TC o con taglio a campione.

Fattori da tenere a mente durante la produzione:

- Migliorare la ventilazione dello stampo e, se necessario, utilizzare l’iniezione assistita da gas.

- Regolare la pressione di compattazione e il tempo di mantenimento per eliminare l’aria intrappolata.

- Utilizzare velocità di iniezione più basse per consentire la fuoriuscita dell’aria.

#14 Scolorimento

Lo scolorimento è una qualsiasi variazione di colore indesiderata sulla parte stampata, spesso dovuta alla degradazione della resina, alla contaminazione o all’uso di agenti coloranti non uniformi.

Raccomandazioni di progettazione:

- Utilizzare coloranti stabili e testati con elevata resistenza termica.

- Evitare di progettare parti che richiedono frequenti transizioni di colore.

- Specificare chiaramente i codici RAL o Pantone e le percentuali di masterbatch nella documentazione.

- Limitare le zone complesse multi-materiale in cui il controllo del colore è fondamentale.

Fattori da tenere a mente durante la produzione:

- Mantenere i corretti valori di temperatura del cilindro.

- Pulire la vite e il cilindro tra un lotto di colore e l’altro.

- Utilizzare attrezzature di dosaggio adeguate per coloranti o masterbatch..

#15 Segni di smagliature (Striature argentate)

I segni di smagliature sono striature argentate sulla superficie, tipicamente in prossimità dei punti di iniezione. Sono causate da umidità, contaminazione o eccessivo sforzo di taglio nella resina.

Raccomandazioni di progettazione:

- Evitare transizioni brusche o angoli acuti in prossimità dei punti d’iniezione.

- Aggiungere uno spazio di ventilazione intorno all’area del punto d’iniezione per consentire il rilascio dell’umidità.

- Scegliere materiali con basso assorbimento di umidità o includere opzioni di essiccazione in fase di approvvigionamento.

Fattori da tenere a mente durante la produzione:

- Pre-essiccare materiali igroscopici come PA, PC e ABS.

- Ridurre la velocità di iniezione per ridurre al minimo lo sforzo di taglio.

- Pulire regolarmente i filtri della tramoggia e dell’essiccatore.

#16: Contaminazione

La contaminazione si verifica quando sostanze estranee si infiltrano nel materiale fuso durante la lavorazione. Questi difetti si presentano spesso come macchie scure, striature o inclusioni inaspettate sulla superficie del pezzo e, in alcuni casi, ne compromettono la resistenza o la stabilità dimensionale.

I contaminanti entrano tipicamente nel processo attraverso una manipolazione inadeguata dei materiali, una manutenzione impropria di utensili e attrezzature o detriti dovuti all’usura.

Raccomandazioni di progettazione:

- Evitare cambi di materiale e di colore non necessari, a meno che non siano strettamente necessari.

- Limitare le nervature profonde o le lavorazioni strette, dove i contaminanti possono rimanere intrappolati o accumularsi.

- Aggiungere angoli di sformo alle lavorazioni interne per migliorare il flusso e il lavaggio del materiale.

- Specificare resine uniformi per tutte le famiglie di componenti per ridurre i cicli di pulizia e i tempi di spurgo.

- Utilizzare controlli di qualità interni (ad esempio, la tracciabilità dei lotti di materiale) nei progetti che richiedono tolleranze ristrette o precisione visiva.

Fattori da tenere a mente durante la produzione:

- Pulire regolarmente tramogge, serbatoi e gruppi coclea per prevenire accumuli.

- Conservare le resine in contenitori sigillati e asciutti per evitare l’esposizione a polvere e umidità nell’aria.

- Effettuare un’accurata pulizia tra resine o coloranti diversi per prevenire la contaminazione incrociata.

- Programmare una manutenzione regolare della macchina per rilevare e riparare l’usura degli utensili.

- Mantenere un ambiente di produzione pulito e privo di olio per ridurre il rischio di contaminazione nell’aria.

Difetti dello stampaggio a iniezione per gravità e impatto sui costi

| Tipo di difetto | Impatto strutturale | Impatto estetico | Rischio produttivo | Aumento tipico dei costi |

| Pezzo corto | Alto | Medio | Alto | ↑↑ (parte scartata) |

| Bava | Basso | Medio | Basso | → (rifinitura richiesta) |

| Posizionamento improprio della linea di separazione | Medio | Medio | Medio | ↑ (rielaborazione dello stampo) |

| Bolle & Vuoti | Medio | Medio | Medio | ↑ (modifiche di stampo/processo) |

| Tracce del punto d’iniezione | Basso | Medio | Basso | → (modifiche di finitura/punto d’iniezione) |

| Linee di flusso | Basso | Alto | Basso | → (adeguamenti di processo) |

| Segni di bruciatura | Medio | Alto | Medio | ↑ (ottimizzazione del processo) |

| Segni di avvallamento | Medio | Alto | Medio | ↑ (riprogettazione degli strumenti) |

| Delaminazione | Alto | Medio | Alto | ↑↑ |

| Linee di saldatura | Medio | Medio | Medio | → |

| Deformazione | Alto | Alto | Alto | ↑↑ (rilavorazione o scarto) |

| Serpentina | Medio | Alto | Medio | ↑ |

| Vuoti | Alto | Basso | Medio | ↑ (riprogettazione degli strumenti) |

| Scolorimento | Basso | Alto | Basso | → |

| Smagliature | Basso | Alto | Basso | → (correzione di parametri/essiccazione) |

Evitare difetti nello stampaggio a iniezione non significa solo precisione tecnica: significa lavorare con un partner che anticipa i problemi prima che si verifichino.

Avete riscontrato difetti di stampaggio a iniezione sui vostri progetti?

Condividete la vostra esperienza o le vostre intuizioni con la community di Xometry Pro. La vostra storia potrebbe aiutare un altro ingegnere a progettare il suo componente meglio, più velocemente e in modo più ponderato.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)