Applicando le migliori pratiche di disegno, progettazione degli stampi e controllo di processo, questi difetti sono ampiamente prevedibili ed evitabili. Questo articolo identifica i difetti più comuni nello stampaggio a iniezione, ne esamina le cause e offre soluzioni pratiche per aiutarvi a ottenere pezzi stampati di qualità costantemente elevata.

Tabella di riferimento rapido sul confronto dei difetti

La tabella seguente riassume i vari tipi di difetti nello stampaggio a iniezione e ne evidenzia le cause e i possibili metodi di soluzione o prevenzione. Maggiori dettagli sono forniti nella sezione successiva.

| Difetti dello stampaggio a iniezione | Descrizione | Cause | Prevenzione/Soluzione |

| Linee di flusso | Visibili come striature o linee superficiali dei pezzi stampati. Le linee sono spesso di colore o tonalità diversa rispetto al resto del materiale. | • Velocità, pressione e temperatura di iniezione inadeguate • Canale di iniezione e iniettori troppo piccoli |

• Monitorare e regolare di conseguenza velocità, pressione e temperatura di iniezione • Aumentare le dimensioni del canale di colata e dell’attacco |

| Segni di bruciature | Appaiono come segni gialli o neri alla fine del flusso | • Velocità e/o pressione di iniezione elevate • Ventilazione insufficiente nello stampo • Sfiati sporchi |

• Monitorare e regolare di conseguenza la temperatura di iniezione • Controllare e pulire eventuali sfiati e trappole d’aria • Pulire tutte le superfici di stampaggio e le linee di separazione |

| Segni di avvallamento | Visibili come depressioni o intaccature sulla superficie dei pezzi stampati. Spesso si verificano nelle aree più spesse, dove gli strati esterni si raffreddano e solidificano rapidamente prima degli strati interni. |

• Scelta inappropriata del materiale plastico • Progettazione dello stampo non corretta • Temperatura di raffreddamento non ideale • Velocità o pressione di iniezione elevate |

• Corretta selezione del materiale • Migliore progettazione dello stampo • Utilizzo di una temperatura di raffreddamento adeguata • Utilizzo di una velocità o pressione di iniezione adeguata |

| Delaminazione superficiale | Sbucciatura dello strato superiore del pezzo stampato, con esposizione degli strati sottostanti. | • Manipolazione o stoccaggio inappropriati di materiale plastico • Scelta errata di materiali plastici • Attrezzatura mal tenuta |

• Corretta movimentazione e stoccaggio dei materiali • Corretta selezione dei materiali • Corretta manutenzione delle attrezzature |

| Line di saldatura (Linee di giunzione) | L’incollaggio incompleto di due parti frontali dello stampo in plastica fusa si incontra e si solidifica. Sono visibili delle linee sulla superficie dei pezzi stampati. | • Progettazione dello stampo inadeguata • Temperatura di raffreddamento inadeguata • Velocità o pressione di iniezione elevate |

• Progettazione corretta dello stampo • Monitorare e regolare di conseguenza la temperatura di raffreddamento • Utilizzare la corretta pressione di iniezione |

| Bave | Si presenta come sottili strati di plastica che fuoriescono dalla cavità dello stampo. Sono solitamente visibili lungo la linea di separazione, i perni di espulsione e le aree di iniezione. | • Eccesso di materiali • Strumenti e attrezzature scarsamente manutenuti • Impostazione dello stampo non appropriata • Bassa pressione di iniezione |

• Utilizzare una dimensione di iniezione adeguata • Corretta manutenzione di utensili e attrezzature • Monitorare e regolare di conseguenza la pressione di iniezione • Riprogettare lo stampo |

| Pezzo corto | Un pezzo incompleto dovuto alla mancanza di materiale plastico. Sul componente stampato rimangono delle cavità. | • Materiale di stampaggio inadeguato • Bassa pressione di iniezione e pressione • Sfiato dello stampo inadeguato |

• Ottimizzare il design dello stampo per adattarlo al flusso del materiale • Regolare di conseguenza temperatura e pressione • Utilizzare attrezzature di stampaggio con dimensioni ridotte ottimizzate |

| Tracce del punto di iniezione | Piccole sporgenze o residui di plastica lasciati sulle parti in corrispondenza delle posizioni di iniezione dopo lo stampaggio | • Design del punto d’iniezione non corretto • Dimensioni eccessive del punto d’iniezione • Rifilatura non corretta |

• Riprogettare la geometria del punto d’iniezione • Ottimizzare le dimensioni del punto d’iniezione • Implementare la rifilatura automatica |

| Posizionamento improprio della linea di separazione | Linee di separazione disallineate o posizionate in modo errato che causano problemi di sbavatura, difetti estetici o dimensionali | • Progettazione dello stampo scadente • Allineamento degli utensili non corretto |

• Ottimizzare il posizionamento della linea di separazione nella progettazione dello stampo • Migliorare l’allineamento dello stampo e la precisione degli utensili |

| Deformazione | Una deformazione o piegatura visibile che si verifica nelle parti durante il raffreddamento e la solidificazione a causa di velocità di raffreddamento irregolari | • Velocità di raffreddamento irregolari • Progettazione dello stampo inefficace • Selezione errata del materiale plastico |

• Garantire velocità di raffreddamento costanti • Ottimizzare la progettazione dello stampo • Utilizzare materiale di stampaggio appropriato |

| Serpentina (jetting) | Si manifesta con la prrsenza di linee o strisce simili a serpentine sulla superficie della parte stampata | • Velocità e pressione di iniezione elevate • Bassa temperatura superficiale dello stampo • Dimensioni dell’ingresso troppo piccole |

• Monitorare e regolare la velocità e la pressione di iniezione • Modificare il design del punto di iniezione • Ottimizzare la temperatura dello stampo e del materiale plastico • Regolare le dimensioni del punto di iniezione |

| Vuoti | Sacche d’aria che si formano all’interno di un componente stampato. L’aria intrappolata non riesce a fuoriuscire dalla cavità dello stampo durante lo stampaggio. | •Raffreddamento non uniforme • Bassa velocità e/o pressione di iniezione •Intrappolamento di aria nella massa fusa |

• Monitorare e regolare di conseguenza la temperatura e la pressione di raffreddamento • Utilizzare una velocità di iniezione adeguata • Ridurre la decompressione e il numero di giri della vite |

| Scolorimento | Qualsiasi tipo di scolorimento visibile sulla superficie dei pezzi stampati. Potrebbe indicare un problema sottostante ai pezzi stampati. | • Degrado del materiale plastico causato da calore eccessivo e contaminazione del materiale • Stabilità termica inadeguata del colorante • Stampi diversi da una precedente produzione |

• Monitorare e controllare la temperatura dello stampo e del materiale plastico • Assicurarsi che il materiale plastico sia adeguatamente essiccato e non contaminato • Corretta miscelazione del masterbatch • Mantenere la stabilità termica del colorante. |

| Smagliature (Striature d’argento) | Segni argentati o striati che appaiono sulle superfici delle parti, in genere irradiandosi dalle aree di iniezione | • Umidità o contaminazione nella resina • Elevata sollecitazione di taglio o velocità di iniezione • Asciugatura non corretta della resina |

• Garantire la corretta essiccazione della resina • Regolare la velocità e la pressione di iniezione • Migliorare la movimentazione dei materiali |

| Bolle e vuoti | Sacche d’aria o cavità visibili all’interno o in prossimità della superficie delle parti stampate | • Scarsa ventilazione • Umidità eccessiva • Velocità di iniezione elevate |

• Migliorare la ventilazione dello stampo • Ottimizzare i parametri di iniezione • Asciugatura e conservazione adeguate delle resine |

Difetti di stampaggio a iniezione correlati alla progettazione dello stampo e al processo

Difetti di stampaggio a iniezione causati dalla progettazione dello stampo

I difetti radicati nella designazione dello stampo derivano solitamente da una progettazione iniziale non idonea o da una manutenzione inadeguata dello stampo. Questi richiedono spesso correzioni estese, costose e dispendiose in termini di tempo, tra cui modifiche significative dello stampo o una completa riprogettazione. Affrontare i problemi relativi allo stampo attraverso analisi complete di Design for Manufacturing (DfM) in fase di progettazione previene costose interruzioni della produzione.

I principali difetti correlati alla progettazione dello stampo includono:

- Pezzo corto

- Bave

- Tracce del punto di iniezione

- Posizionamento errato della linea di separazione

- Bolle e vuoti

Difetti di stampaggio a iniezione causati dal processo

I difetti legati al processo derivano comunemente da un controllo improprio o da impostazioni errate all’interno del ciclo di stampaggio. Variabili come la pressione e la velocità di iniezione, le temperature dello stampo/resina, le velocità di raffreddamento e le condizioni del materiale influenzano significativamente questi difetti. A differenza dei problemi di progettazione dello stampo, i problemi legati al processo possono spesso essere mitigati regolando le impostazioni della macchina, senza dover apportare modifiche sostanziali allo stampo.

I difetti tipici correlati al processo includono:

- Linee di flusso

- Segni di bruciatura

- Deformazione

- Vuoti

- Segni di avvallamento

- Linee di saldatura (Linee di giunzione)

- Serpentine

- Scolorimento

- Delaminazione superficiale

- Segni di smagliature (striature argentate)

Distinguendo chiaramente i difetti legati alla progettazione dello stampo da quelli legati al processo, i progettisti possono individuare in modo efficace le cause profonde, semplificare la risoluzione dei problemi e ottenere costantemente una qualità ottimale dello stampaggio a iniezione.

Dopo aver individuato i difetti comuni e le relative cause nella tabella sopra, passiamo ora direttamente all’analisi pratica e dettagliata di ciascun difetto, iniziando con uno dei problemi più critici legati alla progettazione: il difetto del pezzo corto.

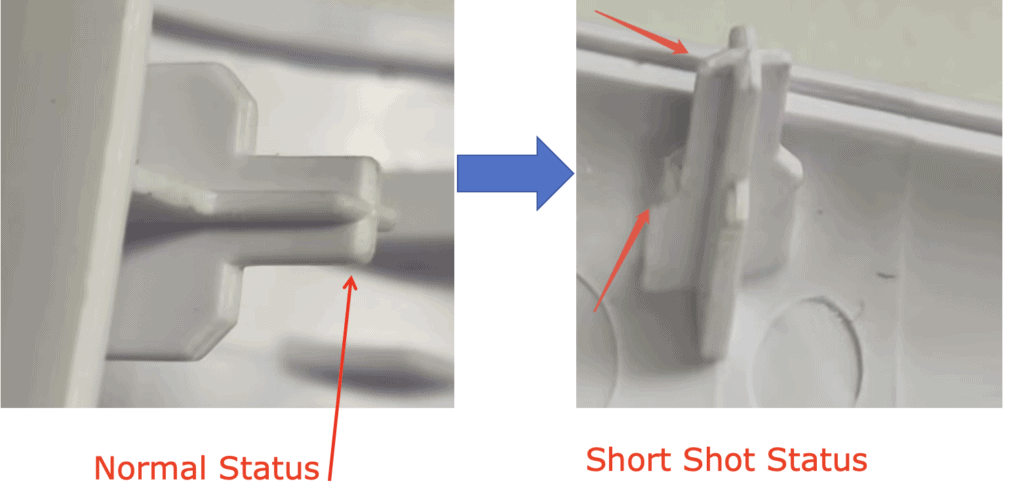

1. Pezzo corto

Il pezzo corto è un grave difetto di stampaggio a iniezione che si verifica quando la plastica fusa non riempie completamente la cavità dello stampo, dando origine a pezzi incompleti o deformati. Questi pezzi sono strutturalmente instabili e solitamente vengono scartati o rilavorati, con conseguente spreco di materiale, tempo e risorse.

Tali difetti sono spesso dovuti a scarse proprietà di flusso, dovute a design restrittivi dello stampo, problemi di viscosità del materiale o parametri di iniezione non ottimali. Anche sfiati o trappole d’aria inadeguate possono bloccare il flusso del materiale, impedendo il corretto riempimento della cavità.

Cause principali e soluzioni:

- Iniettori stretti o bloccati: riprogettare i punti di iniezione per consentire un flusso più fluido del materiale nella cavità.

- Bassa velocità o pressione di iniezione: aumentare entrambe per garantire che il materiale raggiunga ogni sezione dello stampo.

- Bassa temperatura dello stampo o del fuso: regolare le temperature per mantenere un flusso di resina ottimale durante l’iniezione.

- Sfiato insufficiente: migliorare lo sfiato dello stampo per consentire all’aria intrappolata di fuoriuscire, riducendo la resistenza nelle aree difficili da raggiungere.

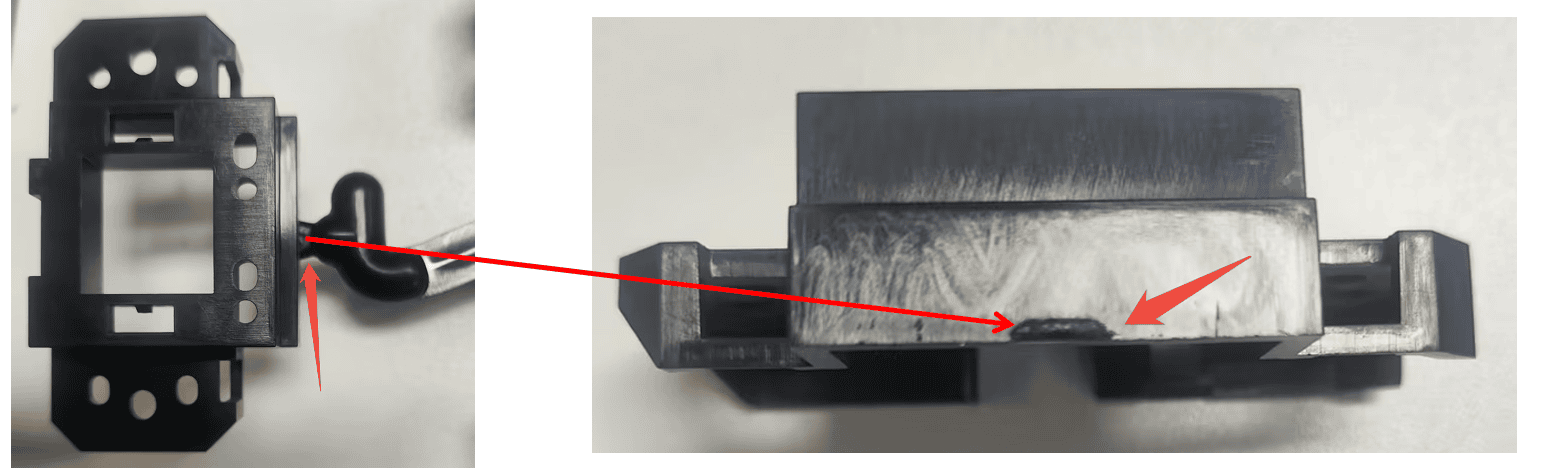

2. Bave

Le sbavature, sono un difetto di progettazione che si manifesta sotto forma di sottili strati di materiale in eccesso lungo i bordi dei particolari stampati. Si presentano comunemente lungo le linee di giunzione, in corrispondenza dei perni di espulsione o in prossimità dei punti di iniezione, dove la plastica fusa fuoriesce negli spazi tra i componenti dello stampo. Le sbavature minori possono essere eliminate, ma quelle più estese possono rendere i pezzi inutilizzabili, soprattutto in applicazioni ad alta precisione o cosmetiche.

Cause principali e soluzioni:

- Progettazione dello stampo inadeguata o usura delle superfici dello stampo: riprogettare lo stampo o rinnovare le superfici di tenuta.

- Bassa forza di serraggio: aumentare la pressione di serraggio per evitare la separazione dello stampo durante l’iniezione.

- Pressione di iniezione eccessiva: ridurre la pressione per evitare di forzare il materiale in fessure indesiderate.

- Temperatura dello stampo elevata: abbassare la temperatura per migliorare la tenuta tra le metà dello stampo.

- Allineamento o impostazione dello stampo non corretti: verificare l’adattamento dello stampo e garantire il corretto allineamento delle piastre.

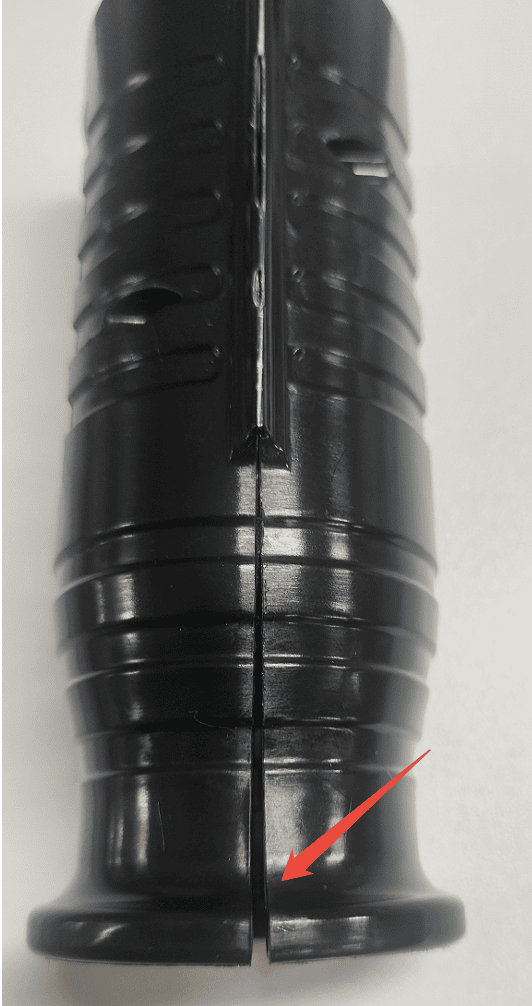

3. Posizionamento improprio della linea di separazione

Una linea di separazione è il punto in cui si incontrano due metà dello stampo (nucleo e cavità). Un posizionamento o un allineamento errato di questa linea può causare sbavature, giunzioni visibili o ulteriori fasi di finitura, soprattutto se attraversa lavorazioni critiche del pezzo.

Cause principali e soluzioni:

- Progettazione dello stampo inadeguata o disallineamento: garantire un allineamento preciso con robuste pinze sullo stampo, perni di allineamento e superfici di separazione ben progettate.

- Eccessiva complessità sul contorno di separazione: semplificare la geometria del pezzo o suddividere il progetto in modo logico in modo che le lavorazioni critiche non superino la linea di separazione.

- Considerazioni estetiche: quando possibile, posizionare le linee di separazione lungo bordi o superfici meno visibili per minimizzarne l’impatto visivo.

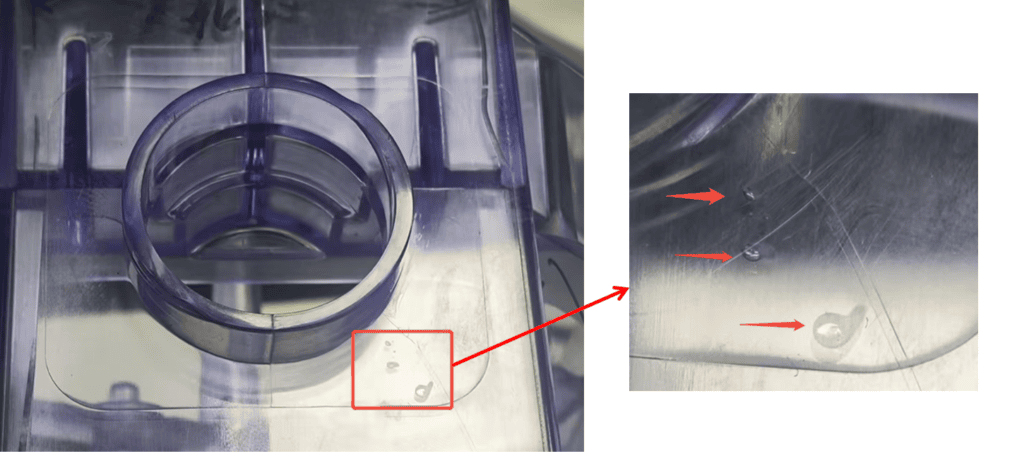

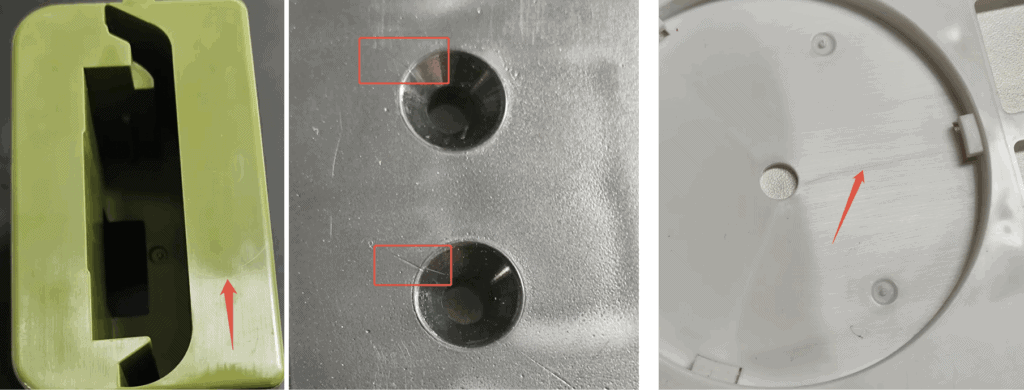

4. Bolle e vuoti

Bolle e vuoti appaiono come sacche d’aria intrappolate nella superficie o in prossimità della stessa dei componenti stampati a iniezione. Le bolle si formano tipicamente vicino all’esterno del componente, mentre i vuoti si formano internamente, spesso nelle sezioni trasversali più spesse. Entrambi possono indebolire l’integrità strutturale, compromettere la precisione dimensionale e influire sull’aspetto finale.

Cause principali e soluzioni:

- Ventilazione inadeguata dello stampo: migliorare o aggiungere canali di ventilazione per consentire all’aria di fuoriuscire durante lo riempimento.

- Velocità di iniezione irregolari o rapide: rallentare il processo di iniezione e garantire velocità costanti per ridurre al minimo l’aria intrappolata.

- Umidità o contaminanti eccessivi: asciugare accuratamente le resine e mantenere pulite le attrezzature per evitare la formazione di bolle causate dall’umidità.

- Squilibri nel flusso del materiale: modificare il design del punto di iniezione o la disposizione della cavità per favorire un flusso uniforme e ridurre le sacche d’aria localizzate.

- Sezioni spesse: puntare a uno spessore uniforme del pezzo o aggiungere nervature/borchie invece di blocchi pieni; applicare canali di raffreddamento bilanciati per mantenere temperature uniformi.

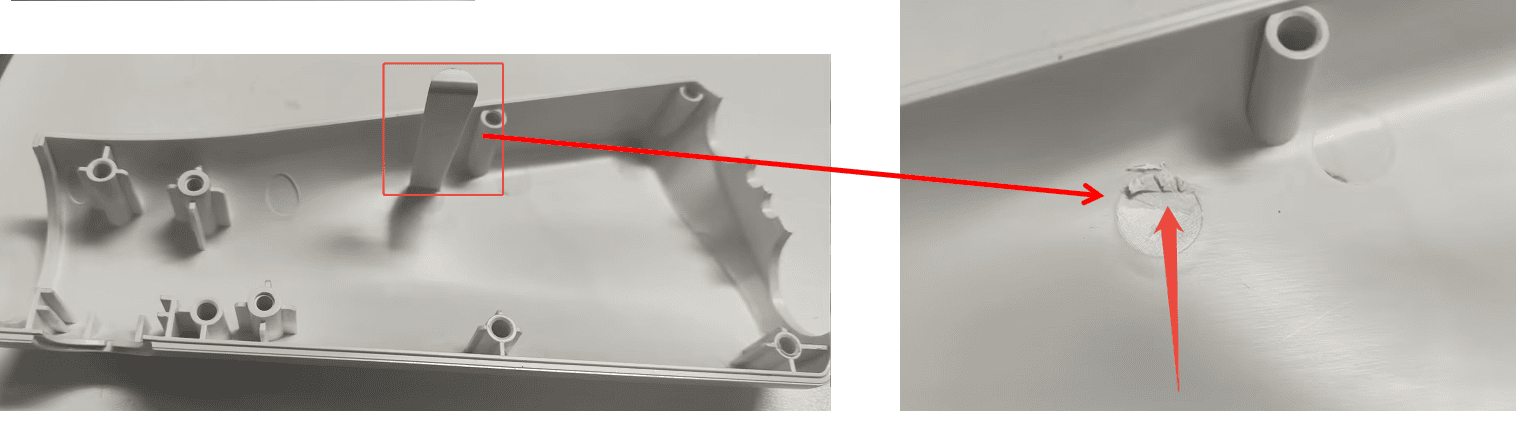

5. Tracce del punto d’iniezione

Il residuo del punto d’iniezione descrive la piccola sporgenza di plastica che rimane una volta che il pezzo stampato viene espulso e l’iniezione si separa. Se non gestito con cura, può richiedere una rifilatura manuale o compromettere l’aspetto estetico del pezzo finito.

Cause principali e soluzioni:

- Punti di iniezione eccessivamente grandi o posizionati in modo inappropriato: adottare design di punti di iniezione specifici, come sistemi a tunnel o sub-punti di iniezione, assicurando che la plastica rimanente venga automaticamente tagliata durante l’espulsione.

- Pressione di iniezione elevata o tempi di compattazione prolungati: regolare con precisione la velocità di iniezione, la pressione e i profili di compattazione per ridurre l’accumulo di materiale e garantire una separazione più omogenea.

- Stampo difettoso, bordi usurati o disallineamenti: ispezionare regolarmente gli inserti dello stampo e assicurarsi che le piastre siano perfettamente allineate per evitare tagli irregolari al punto di iniezione.

6. Linee di flusso

Le linee di flusso sono uno dei difetti di processo più comuni. Si manifestano come motivi o striature sulla superficie dei componenti stampati, ma possono anche essere osservate come bande anulari in prossimità degli ingressi dello stampo. Questi difetti di stampaggio a iniezione sono spesso caratterizzati da una tonalità di colore diversa da quella del materiale circostante.

Velocità di raffreddamento incoerenti, spessori variabili delle pareti dello stampo e basse velocità e pressione di iniezione causano linee di flusso nello stampaggio a iniezione, il che implica che la soluzione preveda l’aumento della velocità di iniezione, della pressione e della temperatura della resina. Anche allontanare gli attacchi dello stampo dal refrigerante dello stampo può contribuire a prolungare il tempo di raffreddamento del materiale. Velocità di raffreddamento e spessore dello stampo uniformi sono altrettanto importanti per eliminare le linee di flusso.

Cause principali e soluzioni:

- Bassa velocità o pressione di iniezione: aumentare la velocità e la pressione di iniezione per garantire che la plastica fusa riempia la cavità dello stampo in modo uniforme e senza raffreddamento prematuro.

- Bassa temperatura dello stampo o del materiale: aumentare la temperatura sia dello stampo che della resina per mantenere lavorazioni di flusso adeguate ed evitare una solidificazione precoce.

- Posizione errata o dimensioni ridotte del punto di iniezione: riposizionare i punti di iniezione per favorire percorsi di flusso più fluidi o aumentarne le dimensioni al fine di limitare il controllo o l’interruzione del flusso in fase di riempimento.

- Spessore delle pareti non uniformi: riprogettare la geometria del pezzo per mantenere uno spessore delle pareti uniforme ed evitare transizioni improvvise che interrompono la velocità del flusso e il raffreddamento.

- Raffreddamento precoce vicino ai canali di raffreddamento: posizionare i punti di iniezione più lontano dai canali di raffreddamento per ritardare il raffreddamento prematuro nelle aree critiche del pezzo.

In aggiunta, le simulazioni che impiegano software di analisi del flusso dello stampo possono aiutare gli ingegneri a ottimizzare la progettazione del punto di iniezione, i parametri di iniezione e la geometria dei componenti nelle prime fasi di sviluppo, riducendo la probabilità di difetti correlati al flusso prima dell’inizio della produzione.

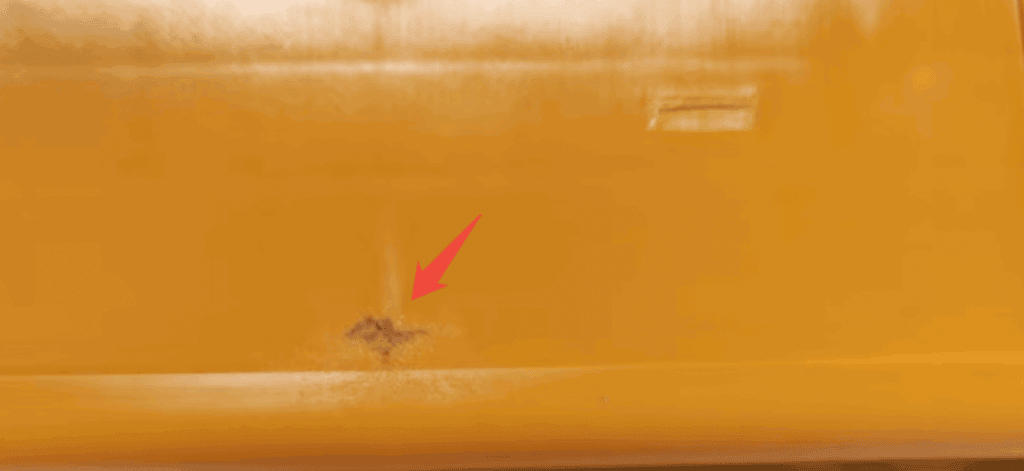

7. Segni di bruciature

Le bruciature sono difetti di stampaggio a iniezione correlati al processo che si presentano come scolorimenti giallastri, marroni, rugginosi o neri sulla superficie dei pezzi stampati, spesso in prossimità della fine del percorso del flusso o attorno alle bolle d’aria. Sebbene siano principalmente considerati difetti estetici, nei casi più gravi possono indicare un surriscaldamento localizzato che porta alla degradazione del polimero e persino alla debolezza strutturale delle aree interessate.

Questi segni sono in genere il risultato di aria o gas intrappolati che si incendiano a causa di calore e pressione eccessivi. Ciò si verifica quando lo sfiato nello stampo è insufficiente, la velocità di iniezione è eccessivamente elevata o i sistemi di canali di colata sono mal progettati e non consentono all’aria di fuoriuscire in modo efficiente.

Cause principali e soluzioni:

- Aria intrappolata provocata da una ventilazione inadeguata: migliorare i canali di ventilazione o aggiungere aperture di sfiato per consentire ai gas di fuoriuscire dalla cavità dello stampo in modo sicuro prima dell’arrivo della resina.

- Velocità o pressione di iniezione eccessive: ridurre leggermente la velocità e la pressione di iniezione per evitare la rapida compressione delle sacche d’aria che porta a surriscaldamento e combustione.

- Temperatura eccessiva del fuso o dello stampo: ridurre la temperatura del fuso o ottimizzare il tempo di ciclo per evitare la degradazione del polimero in prossimità delle sacche d’aria.

- Contaminanti o materiale degradato nello stampo: pulire le superfici dello stampo ed evitare l’uso di resina degradata per evitare residui bruciati che imitano i segni di bruciatura.

- Progettazione non corretta di canali o punti di iniezione: riprogettare canali e punti di iniezione per garantire un flusso di resina regolare e ridurre il rischio di intrappolamento di aria nelle zone morte.

L’utilizzo di strumenti di simulazione del flusso di stampo durante la fase di progettazione può aiutare a prevedere ed eliminare le aree in cui è probabile la formazione di trappole per gas. Queste simulazioni possono guidare il posizionamento migliore delle prese d’aria e l’ottimizzazione del percorso di flusso, riducendo fin dall’inizio il rischio di bruciature.

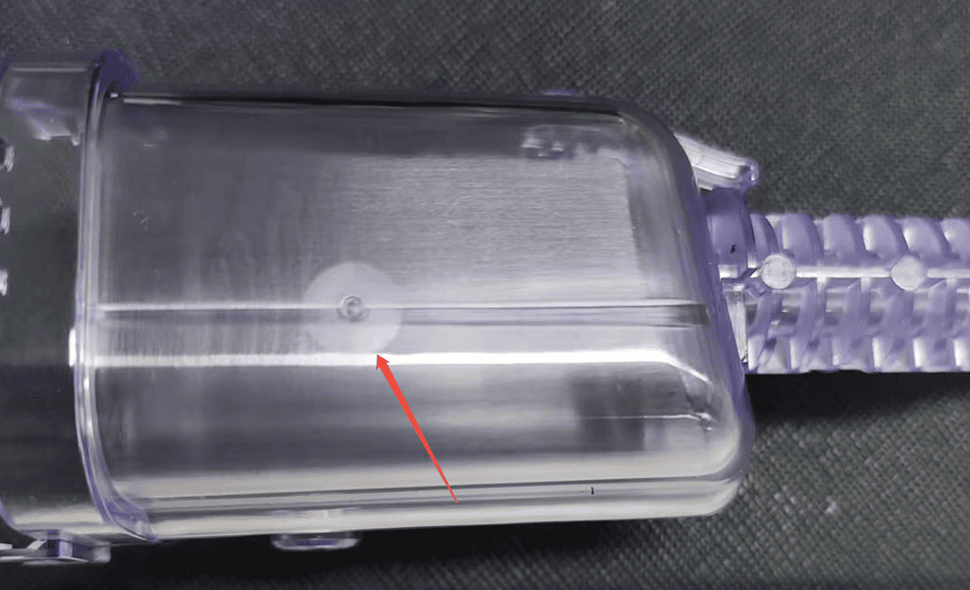

8. Segni di avvallamento

I segni di ritiro nello stampaggio a iniezione appaiono come piccole depressioni, ammaccature o crateri poco profondi sulla superficie dei pezzi stampati. Queste imperfezioni si verificano in genere in aree con pareti spesse, dove gli strati esterni del pezzo si raffreddano e si solidificano più velocemente del materiale interno, che continua a ritirarsi durante il raffreddamento. Sebbene si tratti principalmente di un problema estetico, i segni di avvallamento più gravi possono anche compromettere la precisione dimensionale e le prestazioni meccaniche del pezzo.

I segni di avvallamento sono generalmente causati da una pressione di riempimento inadeguata, da pareti eccessivamente spesse, da un raffreddamento insufficiente o da temperature elevate in corrispondenza del punto di iniezione. Fortunatamente, questi difetti possono essere risolti sia in fase di progettazione che con l’ottimizzazione del processo.

Cause principali e soluzioni:

- Spessore eccessivo delle pareti: ottimizzare il design del componente mantenendo uno spessore uniforme delle pareti e utilizzando nervature o strutture cave per ridurre il volume di massa.

- Pressione di compattazione inadeguata: aumentare la pressione di compattazione e il tempo di mantenimento per garantire che una quantità sufficiente di materiale venga spinta nelle aree più spesse durante il raffreddamento.

- Ciclo di raffreddamento breve: prolungare il tempo di raffreddamento e garantire che sia uniforme nello stampo per consentire agli strati interni di solidificarsi completamente.

- Temperatura del punto di iniezione troppo alta: abbassare la temperatura del punto di iniezione o riposizionare il punto di iniezione per migliorare il flusso e ridurre il surriscaldamento localizzato.

9. Sfogliamento superficiale

Lo sfogliamento o delaminazione superficiale è un difetto estetico e strutturale dello stampaggio a iniezione in cui sottili strati del componente si staccano o si sfaldano, assomigliando a separazioni o bolle superficiali. Questo di solito è dovuto all’introduzione di sostanze esterne, come agenti distaccanti, umidità o materiali incompatibili, nella massa plastica fusa. Questi contaminanti interferiscono con il legame molecolare, causando una debole adesione superficiale e distacchi a strati.

Sebbene la delaminazione non influisca sempre sulle prestazioni meccaniche, ne compromette notevolmente l’aspetto e può essere il segno di problemi di processo più profondi.

Cause principali e soluzioni:

- Contaminazione del materiale: pulire accuratamente tramogge, essiccatori e utensili prima della lavorazione; evitare di mescolare materie plastiche incompatibili.

- Agenti distaccanti eccessivi o incompatibili: ridurre al minimo l’uso di agenti distaccanti e assicurarsi che siano adatti al tipo di plastica utilizzato.

- Elevato contenuto di umidità nella resina: essiccare i materiali igroscopici (come ABS, PC o PA) secondo i tempi e le temperature di essiccazione consigliati.

- Temperatura di fusione o taglio non adeguati: un taglio eccessivo o basse temperature di fusione possono peggiorare la delaminazione: meglio mantenere condizioni di lavorazione ottimali.

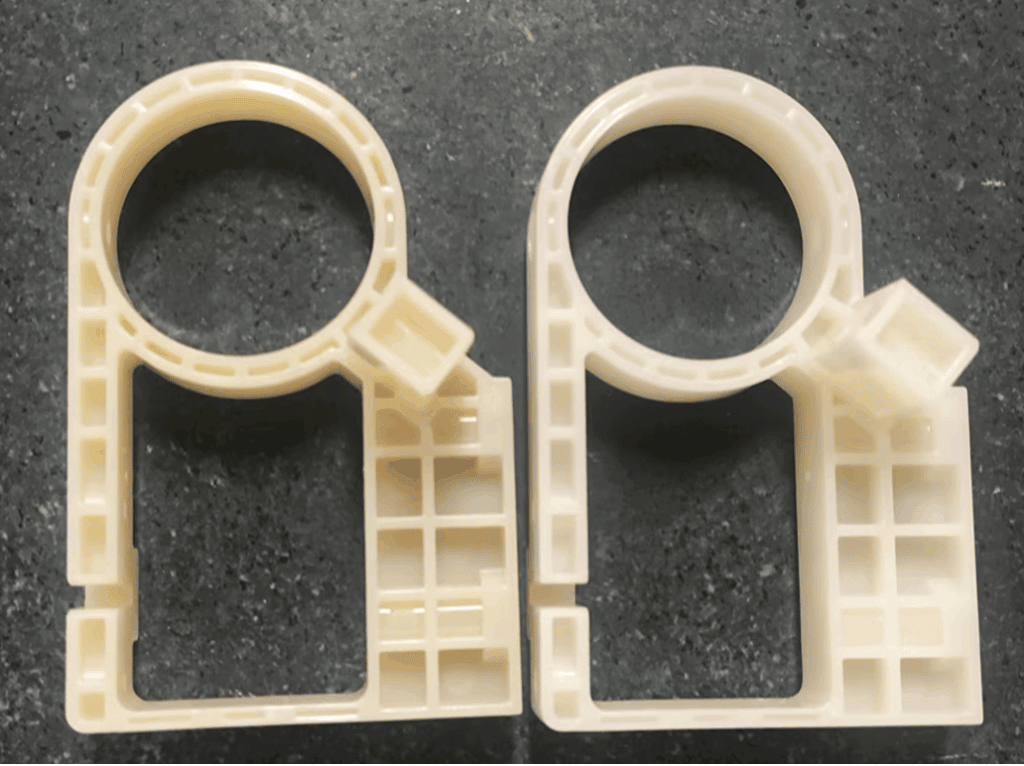

10. Linee di saldatura (Linee di giunzione)

Le linee di saldatura, note anche come linee di giunzione o di fusione, si verificano quando due o più fronti di flusso di plastica fusa si incontrano ma non riescono a fondersi correttamente durante il processo di iniezione. Ciò porta alla formazione di una linea o una giuntura visibile sulla superficie del pezzo, che spesso appare come una sottile linea capillare o una leggera decolorazione. Ancora più critico, l’interfaccia tra i fronti di flusso tende a essere meccanicamente più debole, riducendo la resistenza e l’integrità complessiva del pezzo.

Questo difetto è particolarmente comune nelle parti con geometrie complesse, più punti di iniezione o con lavorazioni che interrompono il flusso della plastica (ad esempio fori, sporgenze o nervature).

Cause principali e soluzioni:

- Bassa temperatura di fusione: aumentare la temperatura di fusione per favorire una migliore fusione dei fronti di flusso.

- Bassa temperatura dello stampo: assicurarsi che la temperatura dello stampo sia sufficientemente alta da prevenire una solidificazione prematura nel punto di incontro.

- Sfiato insufficiente: migliorare lo sfiato dello stampo in prossimità delle aree di convergenza per rilasciare l’aria intrappolata e consentire una saldatura più forte.

- Posizione errata del punto di iniezione: riposizionare il punto di iniezione per ottimizzare il percorso del flusso e ridurre la probabilità che si formino linee di saldatura nelle aree critiche.

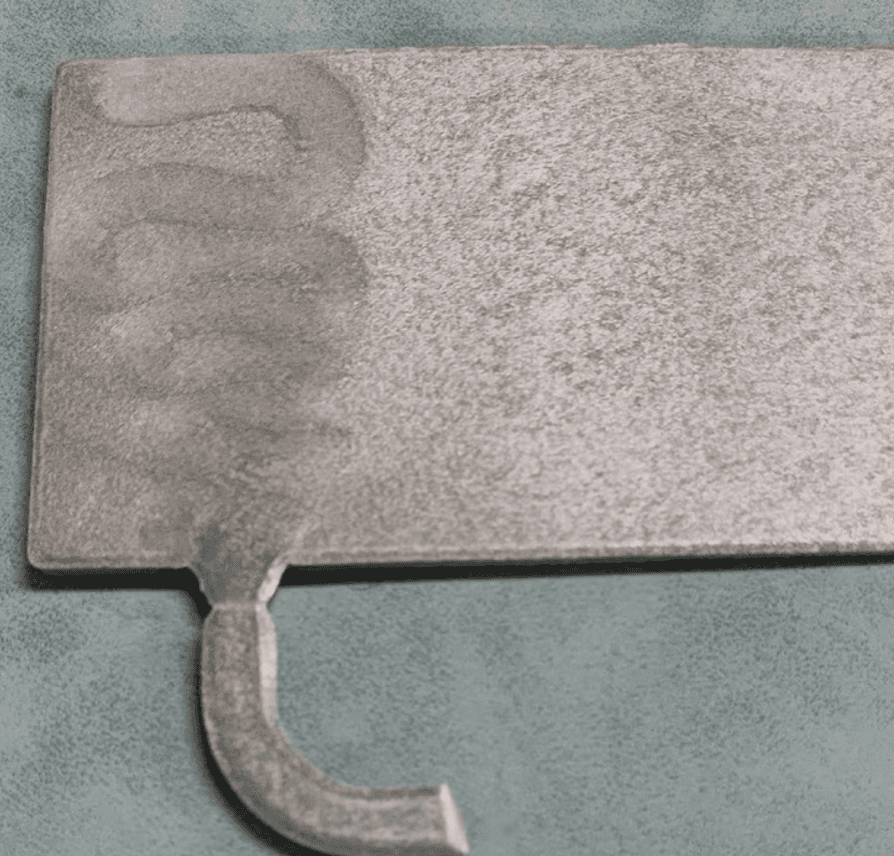

11. Warping (deformazione)

Il warping è un difetto da deformazione che causa la torsione, la piegatura o la curvatura indesiderata dei pezzi stampati durante il raffreddamento. In genere, è causata da un ritiro non uniforme all’interno del pezzo, soprattutto in aree con spessore delle pareti non uniforme, raffreddamento non uniforme o geometria asimmetrica. Questa instabilità dimensionale può rendere il pezzo non funzionale, soprattutto nelle applicazioni di precisione.

I componenti deformati vengono spesso scartati sia per la scarsa estetica che per le prestazioni strutturali compromesse. La prevenzione delle deformazioni inizia con un raffreddamento costante e una buona progettazione dello stampo, ma la scelta dei materiali e il controllo del processo sono altrettanto importanti.

Cause principali e soluzioni:

- Velocità di raffreddamento non uniformi: mantenere una temperatura uniforme dello stampo e consentire un tempo di raffreddamento sufficiente per tutte le sezioni del componente.

- Spessore di parete non uniforme: riprogettare il componente per ottenere sezioni di parete uniformi o utilizzare nervature per bilanciare l’integrità strutturale.

- Tempistica di espulsione del componente non corretta: evitare di espellere i componenti prima della completa solidificazione per evitare che le tensioni residue si rilascino in modo non uniforme.

- Ritiro specifico del materiale: tenere conto del comportamento di ritiro di ciascuna resina durante le fasi di progettazione e simulazione.

12. Serpentina (Jetting)

Il jetting è un difetto superficiale visibile nello stampaggio a iniezione, in cui la plastica fusa entra nella cavità dello stampo ad alta velocità e forma un motivo ondulato a forma di serpentina sulla superficie del pezzo. Questo accade quando il getto di polimero si raffredda e si solidifica parzialmente prima che lo stampo sia completamente riempito, causando una scarsa fusione tra il bordo anteriore e quello posteriore del flusso.

Questo difetto non solo compromette l’estetica del pezzo stampato, ma può anche creare aree localizzate di debolezza dovute alla saldatura incompleta tra gli strati di materiale.

Cause principali e soluzioni:

- Velocità di iniezione elevata: ridurre la velocità di iniezione iniziale o applicare uno riempimento del primo stadio più lento per consentire un flusso più uniforme.

- Iniettori piccoli o posizionati in modo errato: allargare l’iniettore o spostarlo per migliorare la distribuzione del fronte del fuso e ridurre la turbolenza.

- Bassa temperatura dello stampo o del materiale: garantire impostazioni di temperatura ottimali per ritardare la solidificazione prematura e consentire un flusso regolare.

- Velocità RAM errata: regolare il profilo RAM per evitare improvvisi picchi di flusso all’inizio dell’iniezione.

13. Vuoti

I vuoti sono cavità interne o sacche d’aria intrappolate che si formano nei pezzi stampati durante la fase di raffreddamento dello stampaggio a iniezione. Questi vuoti sono particolarmente comuni nei pezzi con sezioni trasversali più spesse, dove un raffreddamento non uniforme fa sì che gli strati esterni si solidifichino più rapidamente, attirando il materiale fuso del nucleo verso le pareti e lasciandone un vuoto.

Sebbene piccoli vuoti possano non influire sulle parti non strutturali, possono indebolire notevolmente i componenti portanti, comprometterne la precisione dimensionale e ridurre l’integrità complessiva delle parti, in particolare nelle applicazioni che richiedono prestazioni di tenuta all’aria o all’acqua.

Cause principali e soluzioni:

- Elevata temperatura del fuso o dello stampo: abbassare la temperatura del fuso e dello stampo per rallentare il flusso del materiale e ridurre l’espansione che porta alla formazione di vuoti.

- Bassa pressione di compattazione: aumentare la pressione di compattazione e mantenimento per compensare il ritiro del materiale ed eliminare l’aria intrappolata.

- Breve tempo di mantenimento: prolungare il tempo di mantenimento durante la fase di compattazione per mantenere la pressione mentre il materiale si raffredda e si contrae.

- Scarsa ventilazione o progettazione del pezzo: migliorare la ventilazione dello stampo ed evitare brusche transizioni nello spessore del pezzo per favorire un raffreddamento uniforme e una fuoriuscita dell’aria.

14. Scolorimento

Lo scolorimento si manifesta sulla superficie dei pezzi stampati come una tonalità o un colore diverso dal materiale circostante. Spesso si verifica a causa della contaminazione del materiale di stampaggio, che può verificarsi durante la movimentazione e lo stoccaggio o in fase di lavorazione. Lo scolorimento potrebbe non influire direttamente sulle prestazioni strutturali di un pezzo, ma ne riduce significativamente la qualità estetica e la commerciabilità.

Cause principali e soluzioni:

- Resina o residui di macchina contaminati: utilizzare macchine accuratamente pulite e spurgare l’attrezzatura tra un cambio di materiale e l’altro. Conservare le resine in contenitori sigillati per evitare la contaminazione da polvere, olio e umidità.

- Calore eccessivo o tempo di residenza prolungato: abbassare la temperatura del cilindro e ridurre il tempo di residenza per prevenire la degradazione termica. Assicurarsi che vengano rispettati i tempi di ciclo corretti per il materiale selezionato.

15. Segni di smagliature (Striature argentate)

Le smagliature, note anche come “striature argentate”, appaiono come difetti che si irradiano dall’area di iniezione sulla superficie dei pezzi stampati a iniezione. Questo difetto si verifica in genere quando l’umidità o i contaminanti presenti nella resina evaporano sotto l’azione del calore e dello stress da taglio, lasciando imperfezioni superficiali visibili.

Cause principali e soluzioni:

- Umidità eccessiva della resina: la maggior parte dei materiali termoplastici assorbe l’umidità atmosferica, che evapora durante lo stampaggio a iniezione, causando striature. Utilizzare essiccatori dedicati per la resina e assicurarsi che i materiali vengano lavorati immediatamente dopo l’essiccazione.

- Velocità di taglio o velocità di iniezione elevate: un taglio elevato durante l’iniezione porta alla degradazione del polimero, con conseguenti imperfezioni superficiali. Ottimizzare i parametri di iniezione, bilanciando attentamente velocità e pressione.

- Contaminazione del materiale: sporcizia, residui di olio o polimeri incompatibili possono causare sbordature. Mantenere rigorose pratiche igieniche nelle apparecchiature di movimentazione e lavorazione della resina.

Cause di contaminazione nello stampaggio a iniezione e come prevenirle

La contaminazione è un difetto critico nello stampaggio a iniezione che si verifica quando sostanze estranee, come polvere, sporco, trucioli metallici, residui di olio o plastica degradata, si infiltrano nel materiale fuso durante la lavorazione. Questi contaminanti possono causare una serie di problemi, da difetti superficiali estetici come lo scolorimento a incongruenze strutturali che compromettono l’integrità meccanica del componente.

I contaminanti entrano tipicamente nel processo attraverso una movimentazione inadeguata dei materiali, una manutenzione inadeguata di utensili e attrezzature o detriti dovuti all’usura. Prevenire la contaminazione è essenziale per ottenere una qualità del prodotto costantemente elevata, soprattutto nelle applicazioni che richiedono tolleranze ristrette o elevati standard visivi.

Cause principali e soluzioni:

- Conservazione o manipolazione inadeguata delle resine plastiche: utilizzare contenitori sigillati e asciugare accuratamente i materiali prima della lavorazione.

- Tramogge, serbatoi o componenti della vite sporchi: pulire regolarmente i componenti della macchina per prevenire accumuli e contaminazioni.

- Contaminazione incrociata da precedenti cicli di produzione: spurgare accuratamente le macchine tra un cambio di materiale o di colore e l’altro.

- Usura di utensili o attrezzature: implementare la manutenzione programmata e sostituire proattivamente i componenti usurati.

- Contaminazione ambientale (ad es. particelle sospese nell’aria, perdite d’olio): mantenere un’area di produzione pulita e controllata.

Suggerimento Pro: Formare il personale sulla consapevolezza della contaminazione e, ove necessario, applicare protocolli simili a quelli delle camere bianche.

Difetti dello stampaggio a iniezione per gravità e impatto sui costi

| Tipo di difetto | Impatto strutturale | Impatto estetico | Rischio produttivo | Aumento tipico dei costi |

| Pezzi corti | Alto | Medium | Alto | ↑↑ (parte scartata) |

| Bave | Basso | Medium | Basso | → (rifinitura richiesta) |

| Posizionamento improprio della linea di separazione | Medio | Medium | Medio | ↑ (rilavorazione dello stampo) |

| Bolle & vuoti | Medio | Medio | Medio | ↑ (modifiche di stampo/processo) |

| Gate Vestige | Basso | Medio | Basso | → (modifiche di finitura/punto d’iniezione) |

| Flow Lines | Basso | Alto | Basso | → (adeguamenti sul processo) |

| Bruciature | Medio | Alto | Medio | ↑ (ottimizzazione del processo) |

| Avvallamenti | Medio | Alto | Medio | ↑ (riprogettazione degli strumenti) |

| Delaminazione | Alto | Medio | Alto | ↑↑ |

| Linee di saldatura | Medio | Medio | Medio | → |

| Warping | Alto | Alto | Alto | ↑↑ (rielaborazione o scarto) |

| Jetting | Medio | Alto | Medio | ↑ |

| Vacuum Voids | Alto | Basso | Medio | ↑ (riprogettazione degli stampi) |

| Scolorimento | Basso | Alto | Basso | → |

| Splay Marks | Basso | Alto | Basso | → (correzione di parametri/essiccazione |

Prevenire i difetti dello stampaggio a iniezione con Xometry

Evitare difetti nello stampaggio a iniezione non significa solo precisione tecnica: significa lavorare con un partner che anticipa i problemi prima che si verifichino. Xometry, la nostra piattaforma, vi mette in contatto con produttori certificati e supporta il vostro progetto dalla quotazione alla consegna, con visibilità in tempo reale e consulenza esperta.

Ogni componente ordinato tramite Xometry beneficia di un flusso di lavoro trasparente, protocolli di garanzia della qualità e accesso on-demand al supporto tecnico. Che si tratti di prototipazione o di scalabilità verso la produzione, il nostro team collabora con voi in modo proattivo per individuare tempestivamente i rischi, ottimizzare la producibilità e garantire che la qualità non sia mai lasciata al caso.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)