Vorrichtungen und Halterungen sind wichtige Werkzeuge in der Fertigung, die entwickelt wurden, um die Produktionsgeschwindigkeit, Genauigkeit und Konsistenz zu verbessern. Vorrichtungen (wie Werkzeughaltevorrichtungen) sind maßgefertigte Arbeits-/Betriebsmittel, die Schneid- oder Bohrwerkzeuge führen und sicherstellen, dass diese präzise auf Elementen wie Bohrungen oder Schnittlinien platziert werden. So sind zum Beispiel in der Automobilindustrie Bohrvorrichtungen, sogenannte Bohrschablonen, entscheidend für die Positionierung von Bohrungen in Metallteilen.

Haltevorrichtungen bzw. Halterungen hingegen halten Werkstücke sicher am Platz, während sie maschinell bearbeitet werden, ohne dass die Halterung das Werkzeug selbst führt. Die häufig in der CNC-Bearbeitung eingesetzten Haltevorrichtungen stabilisieren die Teile während der Dreh- oder Fräsvorgänge. In einer Fertigungslinie wiederum spielen die Haltevorrichtungen eine wichtige Rolle dabei, die Bauteile zu sichern, und ihre korrekte Ausrichtung und Passform im Verlauf verschiedener Montagephasen sicherzustellen. Fortschrittliche Halterungen im Automobilbau sind zum Beispiel dazu entworfen, die Teile mit Präzision zu positionieren, dadurch Fehler zu reduzieren und händische Korrekturen zu minimieren.

Durch das Gewähren von Stabilität und Wiederholbarkeit erlauben es beide Arten von Vorrichtungen gleichförmige Produktionsvorgänge über große großvolumige Produktionsabläufe hinweg, reduzieren dabei Ausschuss und Nacharbeit und sind zudem entscheidend für hochpräzise Aufgaben, wie das Schweißen oder die Fertigung medizinischer Geräte.

Vorrichtungen und Halterungen: Funktionen und Unterschiede

Sowohl Vorrichtungen als auch Halterungen werden zur Kontrolle von Werkstücken während des Produktionsprozesses verwendet. Die Werkzeughaltevorrichtung führt dabei das Schneidewerkzeug bei präzisen Aufgaben, während die Halterung das Werkstück sicher hält, während es aber kein Werkzeug führt. Es gibt jedoch noch andere Aspekte, die die Begriffe unterscheiden.

Warum Vorrichtungen und Halterungen unverzichtbar sind

Bei der Entscheidung darüber, wie Halterungen und Vorrichtungen gefertigt werden sollen, hängt die passende Entscheidung vom Verwendungszweck, den Kosten und den Materialeigenschaften ab. Der 3D-Druck ist eine praktische Option für Halterungen, insbesondere wenn sie für Montagelinien gedacht sind, an denen eine Maßanfertigung für bestimmte Teile notwendig ist, oder bestimmte komplexe Geometrien und leichte Designs die Effizienz und Anpassbarkeit erhöhen können. Wann sollte ich es statt der CNC-Bearbeitung einsetzen? Es folgt eine kleine Vergleichstabelle, um Ihnen bei der Wahl zu helfen:

| Aspekt | 3D-Druck | CNC-Bearbeitung |

| Maßanfertigung und Komplexität | Exzellent für komplexe, irreguläre Entwürfe mit innenliegenden Elemente oder Konsolidierung von Teilen; erlaubt stark angepasste Vorrichtungen und Halterungen ohne weitere Kosten. | Beschränkt auf einfachere Geometrien; komplexe Designs erfordern oft mehrere maschinell gefertigte Teile, um in eine Haltevorrichtung eingebaut zu werden. |

| Geschwindigkeit und Bearbeitungszeit | Ideal für maßgefertigte Haltevorrichtungen in Montagelinien, 3D-Druck erlaubt schnelle Änderungen am Design und schnelle Iterationen, reduziert Vorlaufzeiten um 40 bis 90% für komplexe, flexible Vorrichtungen und Halterungen. | Längere Vorlaufzeiten aufgrund der Einrichtungs-, Werkzeugwechsel- und Bearbeitungsprozesse; am besten für langfristige stabile Produktionsabläufe und die Wiederholbarkeit |

| Kosten | Niedrigere Kosten für kleine Volumina, maßgefertigte oder einzelne Vorrichtungen oder Halterungen; minimaler Materialabfall und reduzierte Arbeitskosten. | Höhere Produktionskosten, insbesondere bei Kleinserien; Einrichtung, Rohmaterial und erforderliche qualifizierte Bedienung treiben die Kosten nach oben. |

| Materialauswahl | Unterstützt eine Reihe von Materialien, die von Thermoplasten (ABS, Nylon) bis zu Hochleistungspolymeren (ULTEM, PEEK) reichen; Eignung für leichte, ergonomische Vorrichtungen. | Festere Materialien wie Stahl oder Aluminium werden für Hochleistungsanwendungen mit starkem Verschleiß bevorzugt, wenn Haltbarkeit und Festigkeit des Materials entscheidend sind. |

| Haltbarkeit und Festigkeit | Geeignet für Anwendungen mit geringer bis mittlerer Beanspruchung; kann Hybriddesigns mit Einsätzen verwenden, um die Verschleißfestigkeit zu verbessern; begrenzt durch Materialfestigkeit. | Bietet eine bessere Haltbarkeit und Festigkeit, insbesondere bei Hochleistungsanwendungen: CNC-Fertigung erzeugt robuste Vorrichtungen und Halterungen für Schwerlastanwendungen. |

| Oberflächenbeschaffenheit und Größenbeschränkungen | Gut für kleinere, kompliziertere Halterungen; für glatte Oberflächen ist ggf. glattere Oberflächengüte erforderlich; größere Teile leiden ggf. an Verformungen | Erzeugt eine bessere Oberflächenqualität und Maßhaltigkeit; geeignet für größere Halterungen, die engere Toleranzen und glattere Oberflächen erfordern. |

| Die besten Anwendungsgebiete | Perfekt für leichte, komplexe und ergonomisch designte Vorrichtungen und Halterungen; Ideal für einzigartige Montageaufgaben, präzise Ausrichtung oder häufige Wechsel im Design, wie bei Automobil-Montagelinien, bei denen eine Anpassung der Werkzeuge entscheidend für die iterative Verbesserung ist. | Ideal für großvolumige, haltbare und große Vorrichtungen und Halterungen, bei denen die Leistung und Präzision entscheidend ist. |

Arten von Vorrichtungen

Es folgt eine Aufschlüsselung der verschiedenen Arten von Vorrichtungen, eine Kurzbeschreibung und die typischen Anwendungsgebiete.

| Art der Vorrichtung | Beschreibung | Anwendungen |

| Bohrvorrichtung

|

Führt Bohrer präzise an Positionen, häufig in der hochvolumigen Produktion für die Sicherstellung der Wiederholbarkeit verwendet. | Bohrarbeiten. |

| Bohrschablone / Bohrlehre

|

Schablonenartige Vorrichtung, um gleichartige Muster zu erzeugen. Die Vorrichtung wird dafür am Werkstück befestigt. | Wird hauptsächlich zum Bohren verschiedener Bohrungen an großen Bauteilen verwendet, wobei ein gleicher und präziser Abstand zwischen den Bohrungen erzeugt werden soll. |

| Plattenschablone / Plattenbohrlehre

|

Eine Plattenschablone ist eine Verbesserung der Bohrschablone durch den Einbau von Bohrbuchsen in die Schablone. Die Plattenlehre wird ebenfalls für das Setzen von Bohrungen in großen Teilen verwendet, und bewahrt (durch die Bohrbuchsen) sowohl die Lage als auch Ausrichtung zueinander. | Verbesserte sich wiederholende Bohrvorgänge. |

| Indexiervorrichtung

|

Eine Indexiervorrichtung erlaubt es, ein Werkstück schrittweise zu drehen, um jeweils präzise die nächste Bohrposition zu erreichen. | Wird verwendet, wenn mehrere Bohrungen im gleichmäßigen Abstand in einem kreisförmigen Muster gebohrt werden müssen. |

| Kanalvorrichtung / Kastenschablone

|

Mit einem Kasten / Kanal für die Aufnahme von Werkstücken entworfen, die auch zylindrisch sein können. Bietet Stabilität bei der Bearbeitung und kann Bohrführungen oder andere Führungsvorrichtungen für Werkzeuge enthalten. | Bohren, Fräsen und Gewindeschneidvorgänge. |

Arten von Haltevorrichtungen

Die folgende Tabelle bietet Ihnen eine Übersicht der verschiedenen Arten von Haltevorrichtungen, die üblicherweise als Hilfsmittel in der Fertigung verwendet werden. Sie sollen Werkstücke sicher und stabil halten, während sie verschiedene maschinelle Bearbeitungs- und Montageschritte durchlaufen.

| Arten von Halterungen und Befestigungen | Beschreibung | Anwendungen |

| Schraubstock

|

Eine Schraubstock ist ein vielseitiges Klemmwerkzeug, das darauf ausgelegt ist, ein Werkstück während der maschinellen Bearbeitung oder Montage zu sichern. Es verfügt über zwei Backen: Eine feste und eine verstellbare, mit denen der Bediener Werkstücke verschiedener Größe fest greifen kann. | Metallarbeiten, Bohren/Fräsen/Schneiden sowie Montagearbeiten. |

| Fräsvorrichtung / Frästisch

|

Ein speziell auf das Fräsen ausgelegtes Gerät, das das Werkstück während des Fräsvorgangs sicher hält. Frästische oder Fräshalterungen sind auf die speziellen Bedürfnisse der Fräsprozesse zugeschnitten, und nutzen dafür oft einstellbare Klemmen und Anschläge, die das Teil in einer exakten Position halten sollen. | Präzise CNC-Bearbeitung, Konturierung und Profilierung, Schlitz- und Nutfräsen sowie Planfräsen. |

| Aufspannwinkel und Schwenktische

|

Aufspannwinkel und die flexibel einstellbaren Schwenktische halten ein Werkstück während der maschinellen Bearbeitung und anderen Prozessen in einem spezifischen Winkel von in der Regel 90°. Sie verfügen über flache, rechteckige Platten (oft auch mit Schlitzen für Anschläge oder Klemmen) mit senkrechten Seiten, die es erlauben, das Werkstück in verschiedenen Winkelpositionen zu sichern. | Maschinelle Bearbeitung oder Bohren von Winkelflächen, Präzisionsschleifen, Montagevorgänge. die eine Winkelpositionierung erfordern, Schweißen in definierten Winkeln sowie Prüf- und Messaufgaben in festgelegten Winkeln. |

| Schweißvorrichtung

|

Eine Schweiß(halte)vorrichtung dient zum sicheren Halten und Positionieren der Werkstücke während Schweißvorgängen. Schweißvorrichtungen werden dabei auf die spezifische Geometrie und die Erfordernisse der Werkstücke zugeschnitten und nutzen Klemmen, Anschläge und Stützen, um das Material in einer bestimmten Position zu halten. | Schweißen komplexer Baugruppen, Sicherung von Werkstücken gegen jegliche Bewegung oder Verformung, Positionierung von Bauteilen für das Schweißen aus mehreren Winkeln, Nahtschweißen und das Schweißen großer oder unregelmäßig geformter Teile. |

| Prüfvorrichtungen

|

Eine Prüfvorrichtung hält und positioniert ein Werkstück während der Prüfung im Rahmen der Qualitätskontrolle. Es stellt damit sicher, dass das Teil genau ausgerichtet und sicher fixiert ist, was die Messung und Überprüfung kritischer Abmessungen, Geometrien und Toleranzen erleichtert. Neben der Verbesserung der Genauigkeit erlauben es die passenden Prüfvorrichtungen dem Bediener große oder sehr schwere Bauteile leichter zu bewegen. | Prüfung der Maße maschinell bearbeiteter Teile, Prüfung kritischer Toleranzen, Unterstützung bei der Bewegung und Ausrichtung schwerer Teile, Sicherstellen der wiederholbaren korrekten Ausrichtung für Prüfungen in der Qualitätskontrolle, Prüfung unregelmäßig geformter Teile sowie die Sicherstellung der Konsistenz in der Massenproduktion. |

Abwägungen im Design von Vorrichtungen und Halterungen

Das richtige Design von Vorrichtungen und Halterungen stellt die Präzision, Wiederholbarkeit und Effizienz in Fertigungsprozessen sicher. Ihr Erfolg hängt dabei entscheidend von der vorsichtigen Anwendung technischer Prinzipien, dem Verständnis betrieblicher Einschränkungen sowie den Abwägungen bezüglich der spezifischen Verfahren (3D-Druck oder CNC-Bearbeitung) und seiner Anwendungsgebiete ab. Es folgen die wichtigsten Überlegungen, die beim Design effektiver Vorrichtungen bedacht werden sollten:

- Wenden Sie das 3-2-1 – Prinzip an, um Werkstücke sicher im dreidimensionalen Raum zu sichern.

- Wählen Sie geeignete Materialien auf Grundlage ihrer Festigkeit, Verschleißfestigkeit und Ergonomie aus.

- Integrieren Sie Modularität für Flexibilität und schnelle Neukonfiguration.

- Priorisieren Sie die Ergonomie, indem Sie das Gewicht reduzieren und somit eine sichere und einfache Handhabung gewährleisten.

- Berücksichtigen Sie die Toleranzanforderungen hinsichtlich Präzision und Maßhaltigkeit.

1. Werkstückpositionierung und -aufspannung

Das 3-2-1 – Prinzip ist eine Methode für die akkurate Positionierung von Werkstücken in einem dreidimensionalen Raum. Dabei wird das Werkstück auf einer Ebene im Raum an drei Punkten gesichert, auf der nächsten Ebene mit zwei Punkten und auf der dritten Ebene mit einem weiteren Punkt. Dies schränkt das Werkstück vollständig ein und verhindert unerwünschte Bewegungen während der maschinellen Bearbeitung.

2. Materialauswahl und Haltbarkeit

Diese Tabelle zeigt eine Übersicht der verschiedenen Materialien, die am häufigsten für Vorrichtungen und Halterungen verwendet werden, und zeigt ihre Vorteile und häufigsten Einsatzgebiete auf.

| Material | Vorteile | Die besten Anwendungsgebiete |

| Werkzeugstahl | Hohe Festigkeit und Verschleißfestigkeit; ideal für schwere, langfristige Nutzung | Hochleistungsanwendungen, die Haltbarkeit und eine lange Lebensdauer erfordern. |

| Aluminium | Geringeres Gewicht; bevorzugt für Ergonomie und einfachere Handhabung | Anwendungen, bei denen die einfache Handhabung und Bedienergonomie wichtig sind. |

| Hybrider Ansatz | Kombiniert leichte 3D-gedruckte Halterungen mit Kernen aus gehärtetem Stahl, um die Verschleißfestigkeit zu verbessern. | Szenarien, in denen ein Gleichgewicht zwischen Leichtbau und Verschleißfestigkeit an kritischen Punkten erforderlich ist. |

3. Modularität und Anpassungsfähigkeit

In Branchen mit einer hohen Varianz im Design der Teile bieten modulare Halterungen oft eine flexible Lösung an. Diese Systeme bieten eine schnelle Neukonfiguration und reduzieren damit die erforderlichen (teilspezifischen) Halterung für jedes neu designte Teil. Diese Vielfältigkeit vermindert die Rüstzeit und ermöglicht schnelle Übergänge zwischen verschiedenen Produktionsabläufen.

Darüber hinaus können einstellbare Elemente in einer Halterung, wie verschieb- oder drehbare Mechanismen, die Flexibilität und Anpassbarkeit für zukünftige Anwendungen mit unterschiedlichen Teilen oder Aufgaben verbessern und somit die Leerlaufzeiten in der Produktion verringern.

4. Ergonomie und Bedienersicherheit

Die Ergonomie spielt eine entscheidende Rolle im Design von Halterungen, insbesondere in sehr repetitiven Fertigungsumgebungen. Die Verringerung des Gewichts einer Haltevorrichtung durch den Einsatz von leichten Materialien, wie zum Beispiel 3D-gedruckten Polymeren, kann die Handhabung durch die Anwender vereinfachen. Ebenso verringert die bewusste Konstruktion für den einfachen Zugang zum Werkstück, z. B. die Verwendung gut platzierter Griffe oder die Vermeidung scharfer Kanten, das Verletzungsrisiko oder die Ermüdung im Umgang mit der Haltevorrichtung.

5. Präzision und Toleranz

Die erforderlichen Toleranzen des Endprodukts beeinflussen entscheidend den Entwurf und die Konstruktion von Vorrichtungen und Halterungen. Für Werkstücke mit eher lockeren Toleranzen können entsprechende Vorrichtungen mit weniger genauen Methoden, wie dem Laserschneiden oder -schweißen gefertigt werden. Hochpräzise Anwendungen, wie z.B. in der Luft- und Raumfahrt oder in der Medizintechnik, erfordern jedoch CNC-gefräste Vorrichtungen mit extrem engen Toleranzen. Die entsprechenden Haltevorrichtungen müssen diese Form- und Maßbeständigkeit ebenso einhalten, um die gewünschte Wiederholbarkeit und die damit verbundene Präzision während der Produktion zu gewährleisten.

In der Präzisionsfertigung müssen die Halterungen deshalb auch unter verschiedenen Umweltbedingungen und unter dem Einfluss der das Werkstück bearbeitenden Kräfte form- und maßstabil bleiben. Die Materialauswahl sollte deshalb Faktoren wie die Wärmeausdehnung und die mechanische Belastung berücksichtigen, um die Genauigkeit der Haltevorrichtung über mehrere Produktionszyklen hinweg aufrechtzuerhalten.

Kernelemente von Vorrichtungen und Halterungen

In Anbetracht der entscheidenden Abwägungen im Design ist es wichtig zu verstehen, welche grundlegenden Komponenten Vorrichtungen und Halterungen ausmachen. Diese Elemente sind entscheidend für die Aufrechterhaltung der Präzision, Haltbarkeit und Effizienz jeder Art von maschineller Bearbeitungs- oder Montagevorgänge. Die Hauptbestandteile sind dabei: der Korpus, die Positionierungshilfsmittel (wie Anschläge), Klemm- und Spannmechanismen sowie die Werkzeugführungen (und ihre Halterungen etc.), die jeweils eine bestimmte Funktion erfüllen, um den Betriebserfolg der gesamten Vorrichtung sicherzustellen.

Korpus

Der Korpus bzw. Körper dient als Kernelement der Vorrichtung oder Halterung und bietet die notwendige Steifigkeit und Unterstützung für alle anderen Elemente. Basierend auf den zu erwartenden Bearbeitungsvorgängen und der Geometrie der Werkstücke werden dementsprechend unterschiedliche Konfigurationen eingesetzt. Zum Beispiel:

- Ein ebener Korpus, wie ein Tisch, eignet sich für einfache Aufbauten mit begrenzter Teilkomplexität.

- Kanal- oder Kastenkörper bieten eine verbesserte strukturelle Festigkeit und werden oft bei physisch anspruchsvollen Bearbeitungsvorgängen eingesetzt.

- Flügelartige oder Aufbaukörper bieten Flexibilität für verschiedene Anwendungszwecke oder modulare Aufbauten, bei denen häufige Anpassungen oder eine hohe Vielfalt der Teile erforderlich sind.

Positionierungshilfsmittel

Positionierungshilfen, wie z. B. Anschlagflächen oder -stifte, helfen dabei, das Werkstück in Relation zum Werkzeug zu positionieren. Ihre Hauptfunktion ist dabei, die erforderlichen räumlichen Verhältnisse zu schaffen und aufrechtzuerhalten, und damit sicherzustellen, dass das Werkstück während der maschinellen Bearbeitung auch sicher an der korrekten Position verbleibt. Häufig verwendete Positionierungshilfen sind:

- Fixierungsstifte: Einfache zylindrische oder konische Stifte, die in entsprechenden Löcher fixiert, die Ausrichtung der daran anliegenden Werkstücke sicherstellen.

- Steckstifte: Anpassbare Variante der Stifte, die mehr Flexibilität in der Stabilisierung unregelmäßig geformter Werkstücke bieten, insbesondere dann, wenn normierte Positionierungshilfen nicht anwendbar sind.

- Stützstifte: Diese Stifte bieten zusätzliche Unterstützung für Werkstücke, die aus sehr dünnen oder sehr leichten Materialien gemacht sind, und verhindern (darunter und / oder darüber liegend) das Biegen oder Vibrieren während der Bearbeitung.

Spannvorrichtungen

Das effektive Einspannen (also das Aufbringen ausreichender Spannkräfte) ist eine grundlegende Designentscheidung bei der Sicherstellung der Stabilität des Werkstücks während der maschinellen Bearbeitung. Der angewendete Spannmechanismus muss ausreichend Kraft bereitstellen, um das Werkstück sicher zu halten, ohne wiederum am Werkstück eine Verformung zu verursachen. Die Auswahl der Spannmethode hängt dabei von der spezifischen Anwendung, der Geometrie des Teils und der auftretenden Kräfte bei der Bearbeitung ab. Häufig verwendete Spannvorrichtungen sind:

- Brückenklemmen: Diese Klemmen verteilen, durch die auf das Werkstück gespannte „Brücke“, die Spannkräfte gleichmäßig über flache Oberflächen und minimieren somit das Risiko einer Verformung. Sie sind ideal für sehr große oder empfindliche Werkstücke, bei denen ein gleichmäßig verteilter Druck erforderlich ist.

- C-Klemmen: Vielseitig und für Allzweck-Anwendungen geeignet, werden C-Klemmen oft dann eingesetzt, wenn es keine besser spezialisierten Spannelemente gibt.

- Fersenklemmen: Bieten eine seitliche Einspannung und sind besonders in Aufbauten nützlich, in denen die Einspannung nicht den Arbeitsbereich der Werkzeuge beeinträchtigen darf, wie es zum Beispiel bei der Mehrachsen-CNC-Bearbeitung notwendig ist.

Werkzeugführungen und -buchsen

Für Vorrichtungen, und dabei insbesondere Bohrvorrichtungen und Gewindeschneidvorrichtungen, sorgt eine Werkzeugführung dafür, dass das Werkzeug korrekt am Werkstück ausgerichtet und positioniert wird. Die Buchsen werden hingegen oft dazu verwendet, dass die Ausrichtung a, aber insbesondere zum Werkstück hin, auch im Laufe der Zeit, nicht durch Verschleiß an der Vorrichtung beeinträchtigt wird. Arten von Werkzeugführungsbuchsen sind zum Beispiel:

- Erneuerbare Buchsen: Diese sind so konzipiert, dass sie leicht austauschbar sind, und somit der gesamten Vorrichtung ihre Langlebigkeit verleihen, indem kritische Bereiche vor Verschleiß geschützt werden. Erneuerbare Buchsen werden häufig in hochpräzisen Bereichen oder für Anwendungen mit hohen Produktionsvolumina eingesetzt.

- Einpressbuchsen: Diese werden in den Korpus der Vorrichtung eingepresst. Sie bieten einen sicheren Sitz und eine einfache Wartung, ohne dass ein häufiger Austausch erforderlich ist.

- Gleitbuchsen: Diese ermöglichen einen schnellen Werkzeugwechsel, ohne dass die Vorrichtung dafür demontiert werden muss. Der Fokus auf das Hineingleiten in die Buchse macht diese Art der Buchsen ideal für Prozesse, bei denen mehrere Werkzeuggrößen oder -typen eingesetzt werden.

Vergleich der Spannmethoden

Die Stabilität und Genauigkeit, mit der ein Werkstück während der maschinellen Bearbeitung oder der Montage fixiert wird, hängt sehr stark von der Spannmethode ab. Jede Art des Einspannens hat dabei Vorteile und Einschränkungen, die abhängig von der erforderlichen Kraft und den Eigenschaften des Werkstückes, damit einhergehen. Es folgt ein technischer Vergleich der häufiger verwendeten Spannmethoden:

| Spannmethode | Vorteile | Nachteile | Anwendungen | Verwendet in Vorrichtungen/Halterungen |

| Schnellspanner | schnelles, sicheres Halten | auf geringe Kräfte begrenzt | Leichte Bearbeitung und Montage | Beides |

| Schraubklemme | Starke Spannkraft | Langsamer Einsatz | Schwere maschinelle Bearbeitung | Beides |

| Pneumatische Klemme | Automatisierter Hochgeschwindigkeitsbetrieb | Erfordert einen Antrieb | Großserienfertigung | Halterungen |

| Schraubstockklemme | Anpassbar, hohe Spannkraft | Sperrig und platzraubend | maschinelle Bearbeitung, Schweißen | Halterungen |

| Magnetklemmen | Ideal für glatte, flache Oberflächen | Beschränkt auf Eisenmetalle | Leichte Bearbeitung und Montage | Beides |

Moderne Fortschritte bei Vorrichtungen und Halterungen

Der technologische Fortschritt hat die Funktionalität, Effizienz und Anpassungsfähigkeit von Vorrichtungen und Halterungen verbessert und sie dadurch in ein intelligenteres und vielfältigeres Werkzeug für moderne Arbeitsumgebungen verwandelt. Nachfolgend einige wichtige Neuerungen:

Smarte Vorrichtungen und Halterungen

Smarte Vorrichtungen und Halterungen sind mit Sensoren sowie KI-gestützten Systemen ausgestattet, die kontinuierlich die Bedingungen der maschinellen Bearbeitung überwachen und Anpassungen in Echtzeit vornehmen. Diese Technologien verbessern die Präzision, verringern das Auftreten von Fehlern und verbessern ganz allgemein die Effizienz der Prozesse. Die Möglichkeit, Faktoren wie den Werkzeugverschleiß, die Temperatur oder Vibrationen zu überwachen, ist insbesondere in Branchen wie der Luft- und Raumfahrt oder der Automobilindustrie von Vorteil, bei denen selbst geringfügige Abweichungen zu kostspieligen Nacharbeiten und Sicherheitsrisiken führen können.

Vakuumbasierte Spannsysteme

Vakuumspannsysteme bieten eine fortschrittliche Alternative zu traditionellen mechanischen Spannvorrichtungen, insbesondere zum Sichern flacher oder empfindlicher Werkstücke. Durch die Erzeugung einer Vakuumabdichtung zwischen dem Werkstück und der Haltevorrichtung, vermeiden diese Systeme die erforderlichen Spannkräfte, die dünne oder flexible Materialien verformen würden.

Die Fertigung mit Vorrichtungen und Halterungen optimieren

Vorrichtungen und Halterungen sind unverzichtbare Fertigungswerkzeuge, die Vorteile wie verbesserte Genauigkeit, Effizienz und Wiederholbarkeit bieten. Es ist dabei wichtig zu wissen, dass Vorrichtungen und Halterungen einen ganzen Bereich an Komplexitäten abdecken können. Von einfachen handbetriebenen Werkzeugen, bis hin zu fortgeschrittenen automatisierten KI-gestützten Systemen. Durch die Wahl der richtigen Lösung, die gänzlich auf Ihre Bedürfnisse in der Fertigung zugeschnitten ist, ganz egal, ob sie traditionell oder auf dem neuesten Stand der Technik erfolgt, können Sie Fehler reduzieren, Ausschuss vermeiden und sicherstellen, dass Ihre Produktion mit höchster Qualität erfolgt.

Investieren Sie Zeit in den Entwurf und die Fertigung der Vorrichtungen und Halterungen für Ihre Anwendungsfälle. Während sehr einfache Versionen für den Prototypenbau funktionieren können, sind gut entworfene, robuste Vorrichtungen und Halterungen entscheidend für den Prozessablauf in der Massenproduktion. Konzentrieren Sie sich beim Design auf Einfachheit, aber widmen Sie dennoch der Entwicklung genug Zeit. Der Lohn ist eine verbesserte Produktionsqualität und eine gesteigerte Produktionseffizienz.

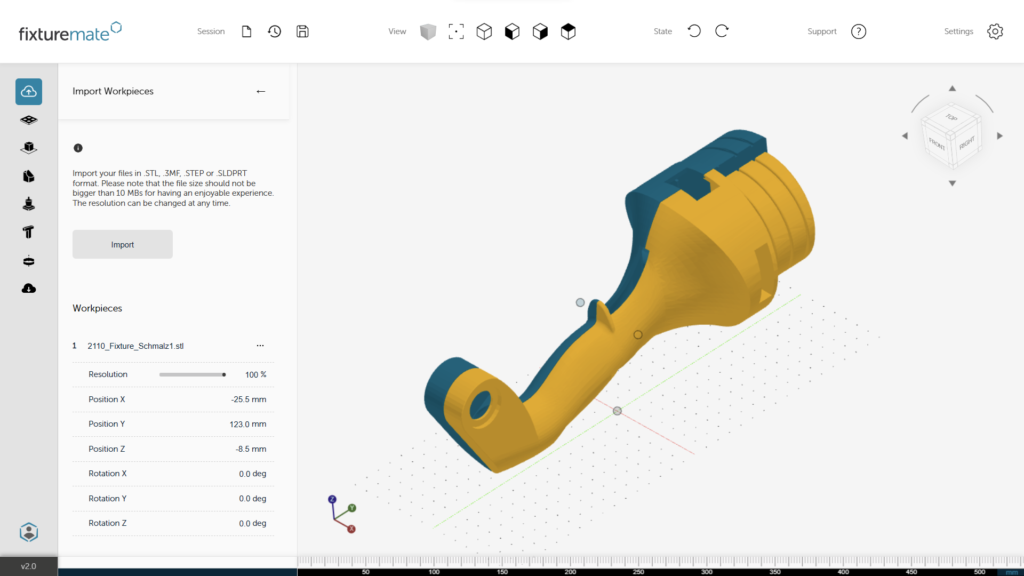

fixturemate: Individuelle 3D-gedruckte Spannvorrichtungen in wenigen Klicks

Gestalten Sie individuelle Vorrichtungen mühelos mit einem kostenlosen, intuitiven Online-Tool. Exportieren Sie in nur 20 Minuten 3D-Druck-optimierte Dateien direkt in Ihr Xometry-Konto.

Welche innovativen Ansätze haben Sie verfolgt, um die Präzision und Effizienz Ihrer Vorrichtungen und Halterungen zu verbessern? Welche Faktoren priorisieren Sie bei der Wahl zwischen traditionellen und fortschrittlichen Vorrichtungen und Halterungen? Teilen Sie Ihre Erkenntnisse mit uns!

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)