Durante un precedente progetto di ricerca, insieme a un team della Technical University of Augsburg (Germania), abbiamo sviluppato una procedura di test legalmente vincolante per verificare l’integrità delle condotte fognarie in pressione già in funzione. Con le prove di pressione in loco, effettuate sulle reti fognarie di diversi operatori, abbiamo riscontrato un problema significativo: quasi il 50% delle condotte in pressione non era sigillabile alle estremità. Poiché questi tubi rappresentano circa il 10% dell’intero sistema fognario, questa scoperta ha evidenziato un grave rischio: se un tubo non può essere correttamente sigillato, interi pozzetti potrebbero dover essere sostituiti, con costi e tempi di intervento estremamente elevati.

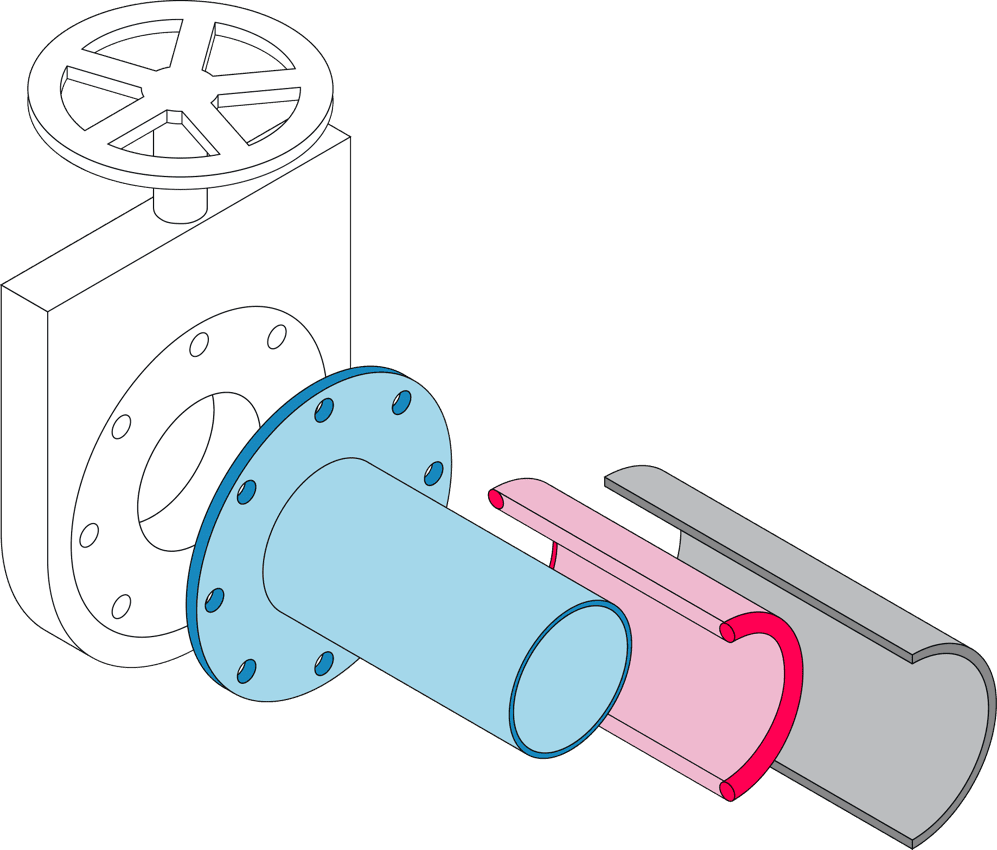

Questa problematica mi ha spinto a sviluppare un giunto universale in grado di sigillare rapidamente ed economicamente le condotte in pressione, evitando la necessità di sostituire intere sezioni di infrastruttura.

Progettare una Soluzione Universale

Per essere efficace, il giunto universale doveva essere una soluzione versatile e adattabile a tubazioni di diverse dimensioni e materiali, il che ha rappresentato la principale sfida nello sviluppo. Inoltre, l’ambiente fognario è estremamente ostile: il flusso continuo di liquami, l’esposizione a sostanze chimiche aggressive e i carichi meccanici elevati impongono che qualsiasi soluzione sia durevole e al tempo stesso semplice da installare. Poiché le acque reflue sono in costante movimento, il processo di installazione doveva essere rapido e affidabile, riducendo al minimo le interruzioni.

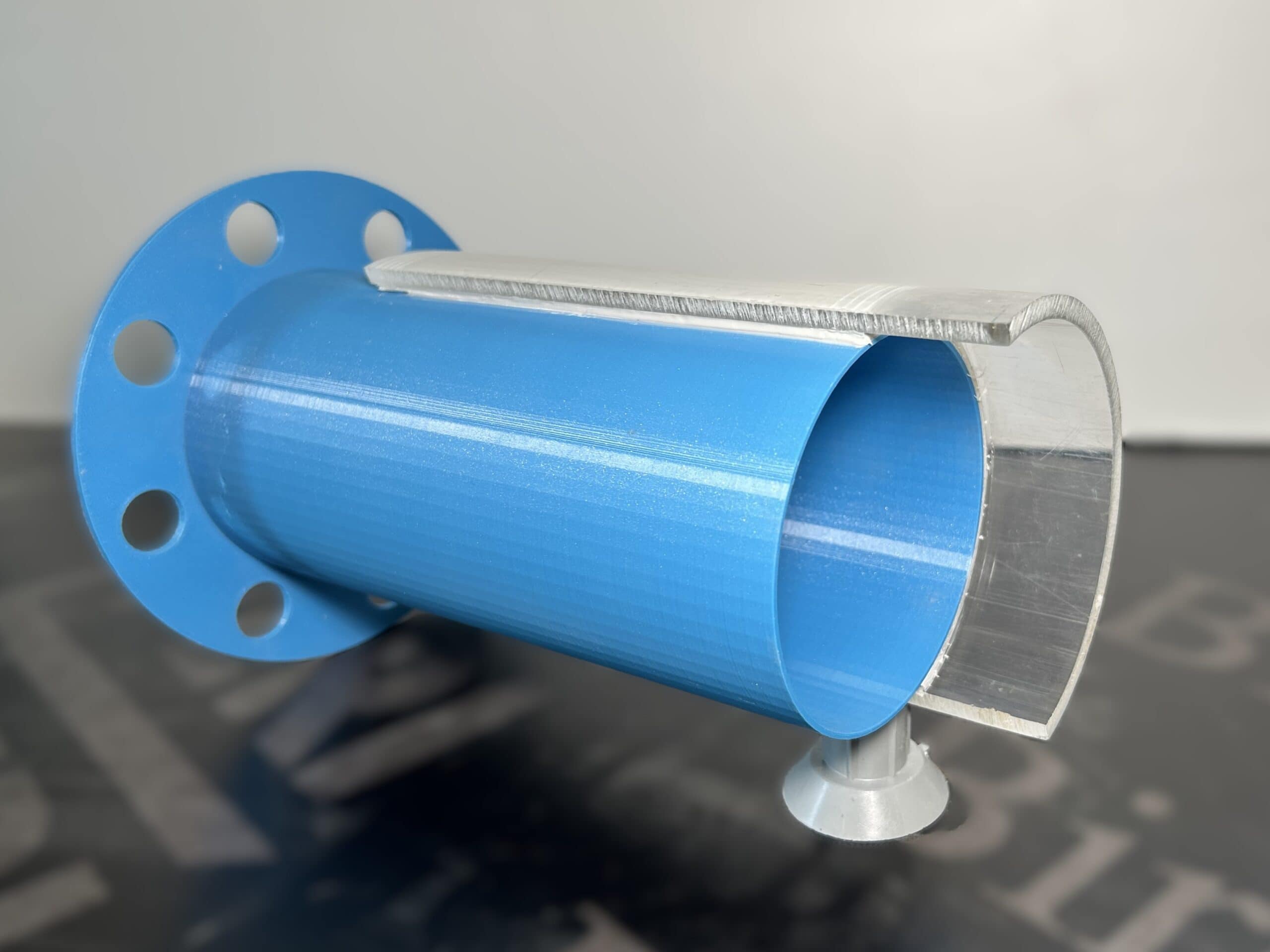

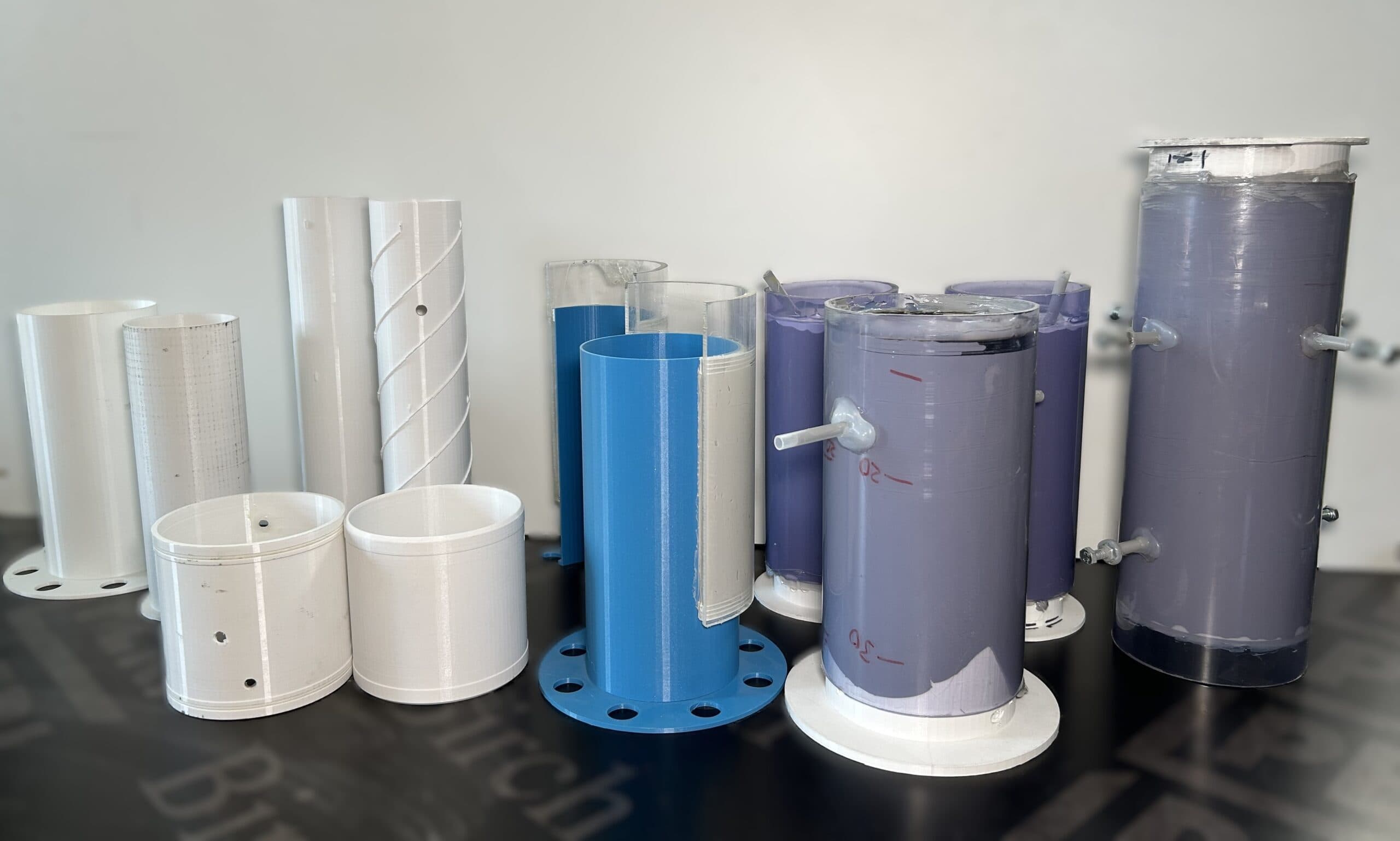

Abbiamo iniziato il processo di sviluppo con una fase di brainstorming per valutare le diverse forme e metodi di sigillatura. La stampa 3D ha giocato un ruolo cruciale, consentendoci di testare rapidamente vari design prima di scegliere i materiali definitivi per la produzione. Poiché i materiali finali erano troppo costosi e richiedevano tempi lunghi per la prototipazione, abbiamo realizzato piccoli modelli di test internamente, mentre Xometry ha prodotto i prototipi di dimensioni maggiori per garantire precisione e affidabilità.

Ottimizzazione del Design e Scelta dei Materiali

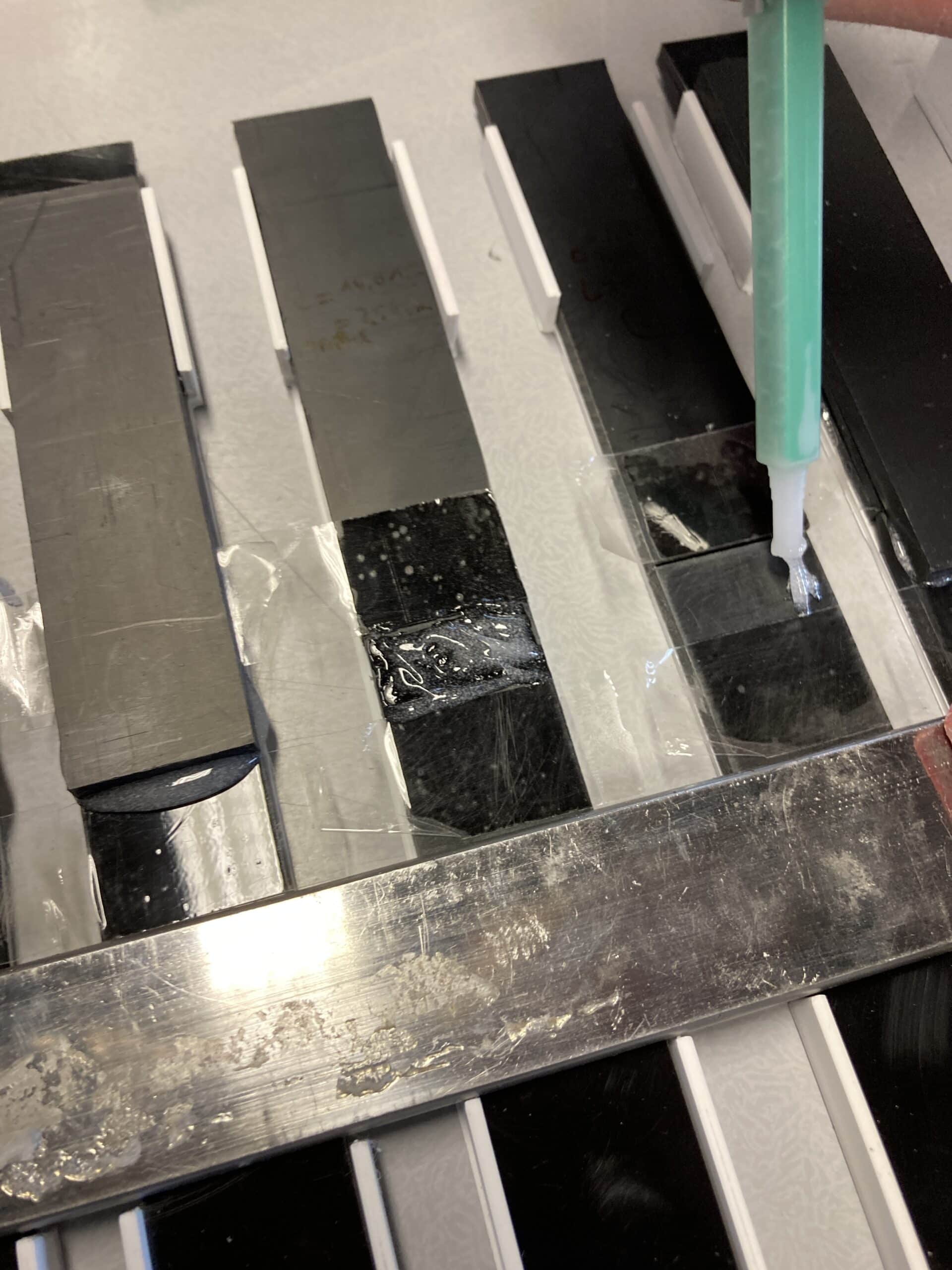

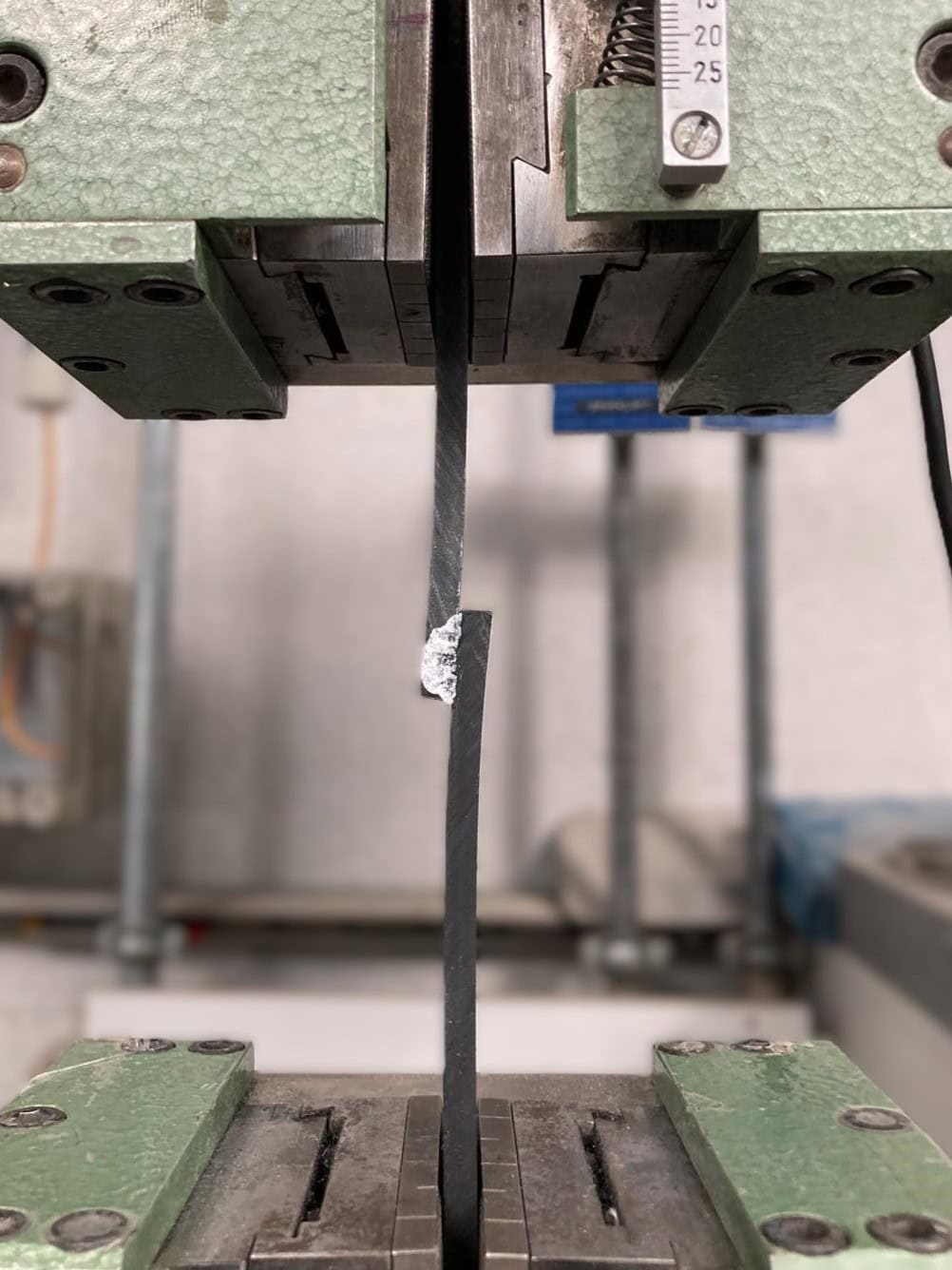

In collaborazione con la Technical University of Augsburg, abbiamo coinvolto un gruppo di studenti per studiare i materiali e gli adesivi più adatti per il giunto universale. L’adesione rappresentava una sfida particolarmente complessa, poiché i materiali comunemente utilizzati per le condotte fognarie (ghisa, fibrocemento, PVC e polietilene) dovevano tutti garantire una perfetta tenuta. I materiali plastici, in particolare, presentano superfici lisce e sono difficili da incollare. La durata della connessione e la distribuzione uniforme dell’adesivo sono elementi fondamentali per le prestazioni a lungo termine.

Per testare queste soluzioni in condizioni reali, abbiamo stampato i modelli in scala 1:1, simulando fedelmente gli scenari di installazione. Attraverso molteplici iterazioni, abbiamo perfezionato la forma del giunto, il metodo di sigillatura e il processo di installazione. I prototipi più recenti includono distanziatori per garantire un allineamento preciso e sono stati testati con tubi trasparenti per verificare l’efficacia dell’adesione e della sigillatura.

Dalla Prototipazione alla Produzione

Sebbene la stampa 3D sia stata essenziale per lo sviluppo e la fase di test, il prossimo passo sarà la transizione verso tecnologie di produzione avanzate, come lo stampaggio a iniezione o la lavorazione CNC. Questi metodi consentiranno di ottenere la resistenza, la durabilità e la scalabilità necessarie per un utilizzo diffuso nei sistemi fognari reali. Abbiamo già stabilito contatti con diversi gestori di reti fognarie interessati a questa innovazione e con aziende di costruzione di condotte fognarie che attualmente installano chiusure tradizionali per tubazioni in pressione. Il nostro sviluppo dovrà garantire un’efficienza di costo e di installazione pari o superiore alle soluzioni esistenti.

Guardando al futuro, continueremo a testare e migliorare il design, con l’obiettivo di portare il giunto universale sul mercato. Questa innovazione potrebbe ridurre significativamente i costi per gli operatori del settore fognario e, indirettamente, per i cittadini, poiché il sistema fognario è finanziato tramite le tariffe dell’acqua. Inoltre, contribuirebbe a evitare sostituzioni infrastrutturali non necessarie.

Consigli per gli aspiranti Innovatori

Una delle lezioni più importanti che abbiamo appreso da questo progetto è il valore dell’iterazione e della flessibilità. Nessuna soluzione è perfetta fin dall’inizio: ogni prototipo, errore e modifica ci avvicina sempre più a un prodotto ottimizzato. Il mio consiglio a chi affronta sfide ingegneristiche simili è di sfruttare la prototipazione rapida, collaborare con esperti e rimanere aperti a intuizioni inaspettate che possano migliorare il progetto.

Noi di BK Pipecheck siamo impegnati a rendere le infrastrutture fognarie più efficienti, affidabili ed economiche. Non vedo l’ora di vedere come il giunto universale potrà fare la differenza nel settore.

Scopri di più su BK Pipecheck: https://bk-pipecheck.de/ e sul progetto di Johannes König.

Hai sviluppato una soluzione innovativa per il ripristino di infrastrutture obsolete o per ambienti difficili? Condividi le tue esperienze, idee o domande sulla progettazione di soluzioni intelligenti ed economicamente vantaggiose per affrontare sfide ingegneristiche reali!

Condividi la tua storia di ingegneria o di design di prodotto

Condividi la tua storia!

Condividi il tuo percorso di progettazione e design di prodotto e ricevi una ricompensa di 300 euro! Mostra le tue soluzioni innovative e le tue best practice alla nostra community.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)