Lors d’un projet de recherche précédent, une équipe de l’Université technique d’Augsbourg (Allemagne) et moi-même avons mis au point une procédure de test réglementaire pour les canalisations sous pression en service. Lors des essais de pression sur site, réalisés sur les réseaux d’assainissement de différents exploitants, nous avons découvert un problème majeur : près de 50 % des canalisations sous pression ne pouvaient pas être correctement scellées à leurs extrémités. Sachant que ces conduites représentent environ 10 % du réseau d’assainissement, l’impact était considérable. Sans une étanchéité efficace, il faudrait remplacer des regards d’assainissement entièrs, une solution extrêmement coûteuse et chronophage.

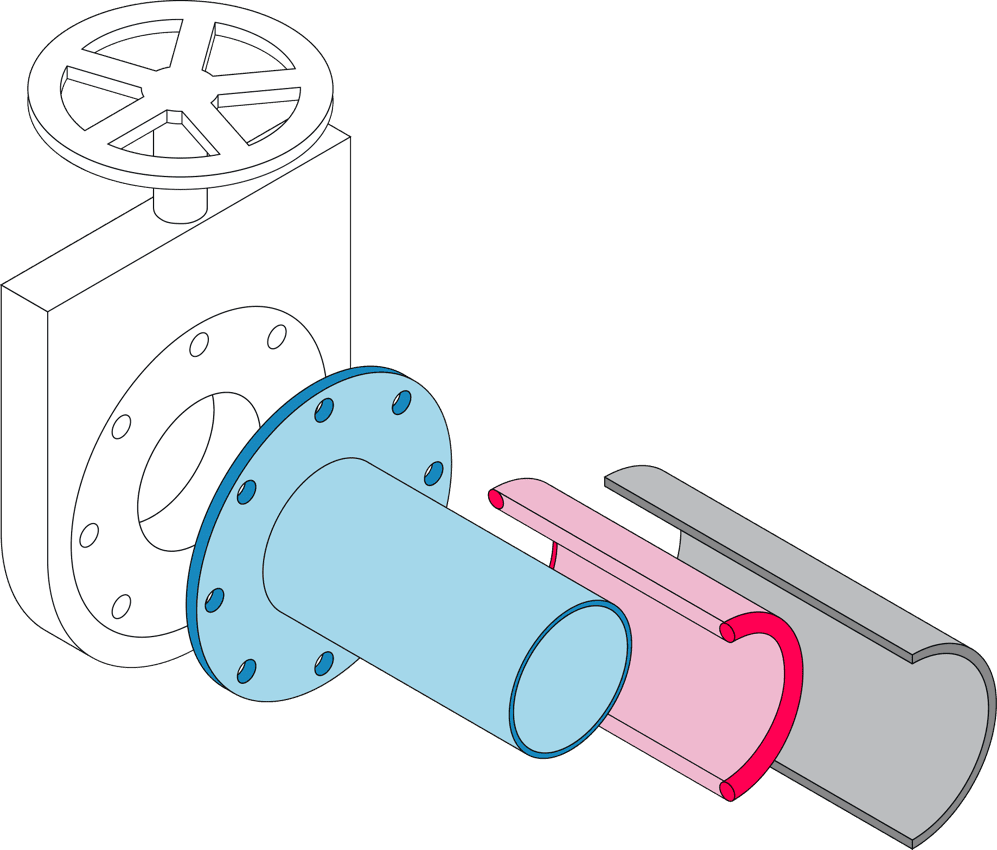

Cette constatation m’a poussé à développer un joint universel capable de sceller rapidement et à moindre coût ces canalisations, évitant ainsi le remplacement inutile d’infrastructures.

Concevoir une solution universelle

Pour être efficace, ce joint devait être adaptable à différents diamètres et matériaux de canalisations, tout en étant simple à installer. C’est là que résidait le plus grand défi. De plus, l’environnement des réseaux d’assainissement est particulièrement exigeant : flux constant d’eaux usées, exposition à des agents chimiques, fortes contraintes mécaniques. La solution devait donc être à la fois robuste et facile à mettre en œuvre, avec un temps d’installation réduit pour minimiser l’impact sur l’exploitation du réseau.

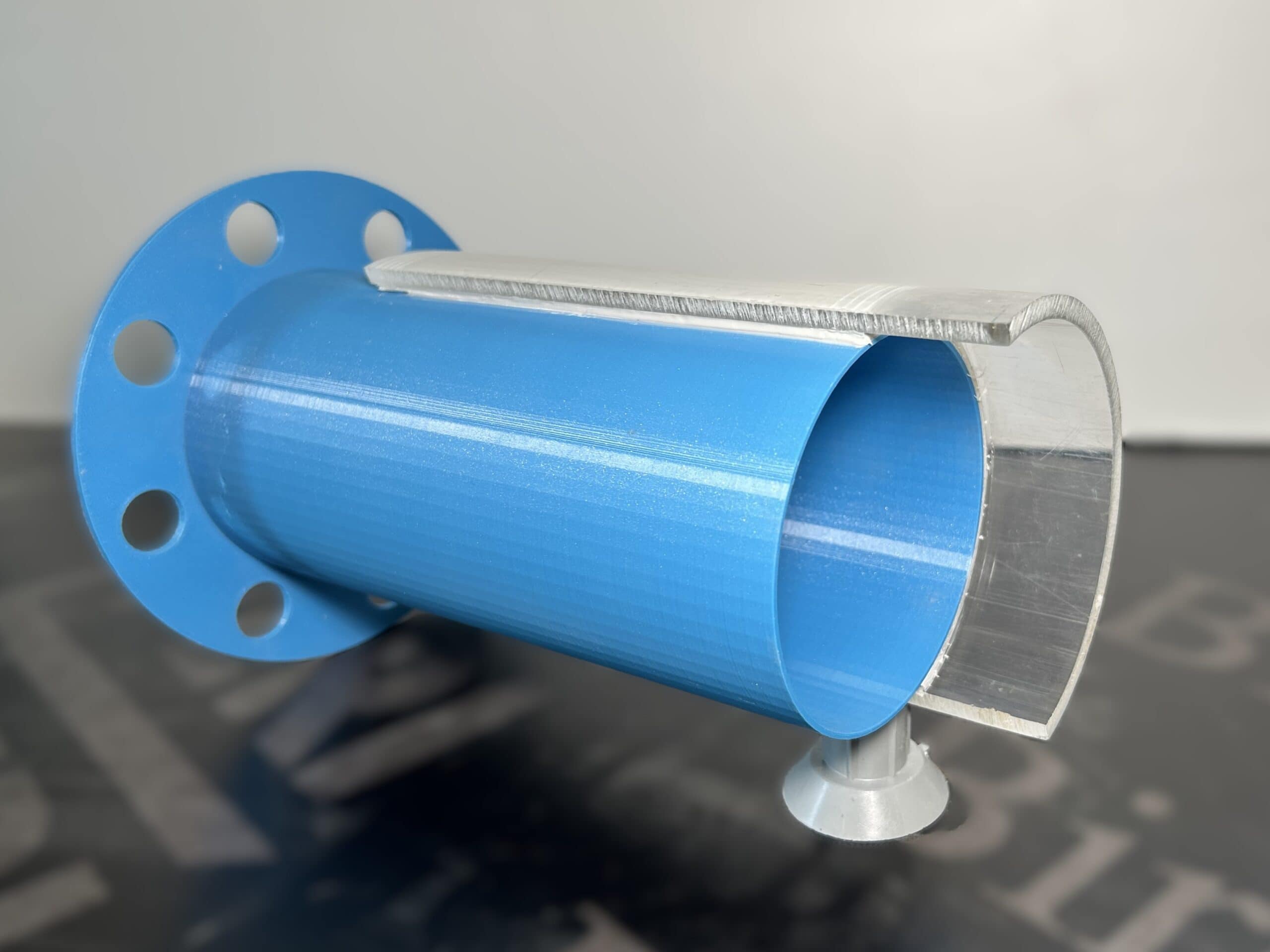

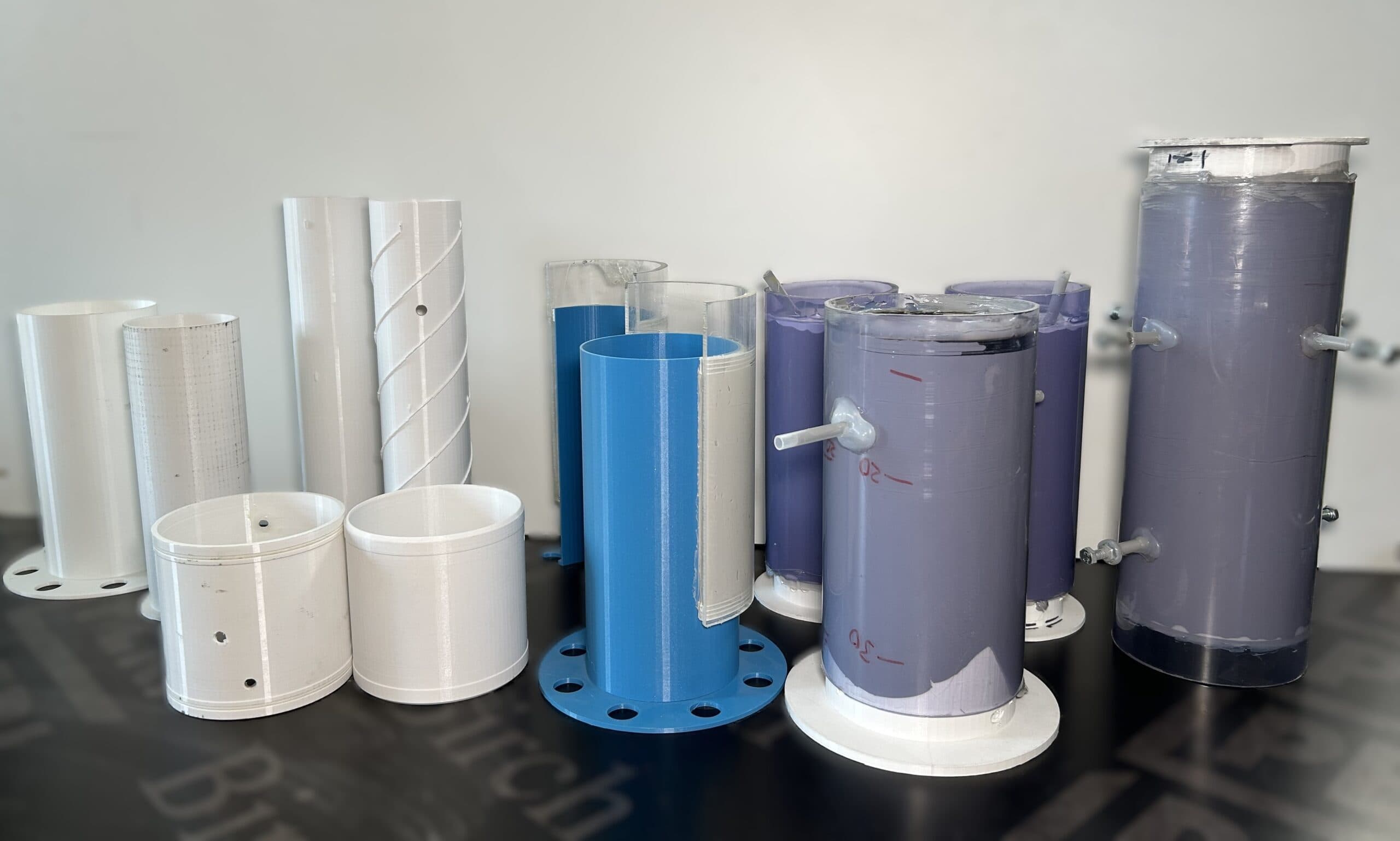

Nous avons commencé par explorer différentes formes et méthodes d’étanchéification. L’impression 3D a été essentielle à cette étape, nous permettant de tester rapidement plusieurs conceptions avant de valider les matériaux définitifs. Comme ces matériaux étaient trop coûteux et complexes pour les premières phases de prototypage, nous avons d’abord réalisé des modèles réduits en interne, tandis que Xometry produisait des prototypes de plus grande taille avec une précision optimale.

Affiner le design et choisir les bons matériaux

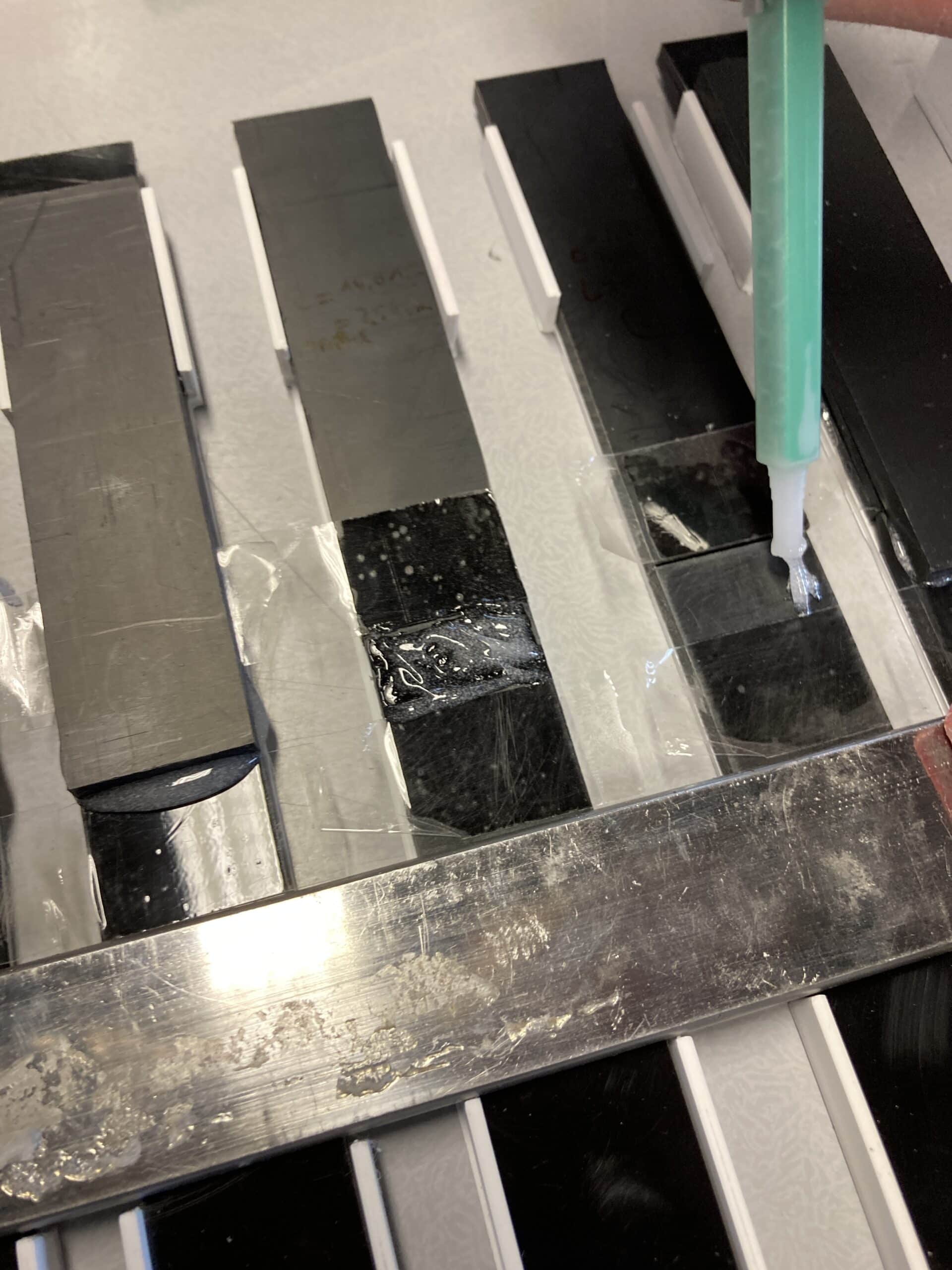

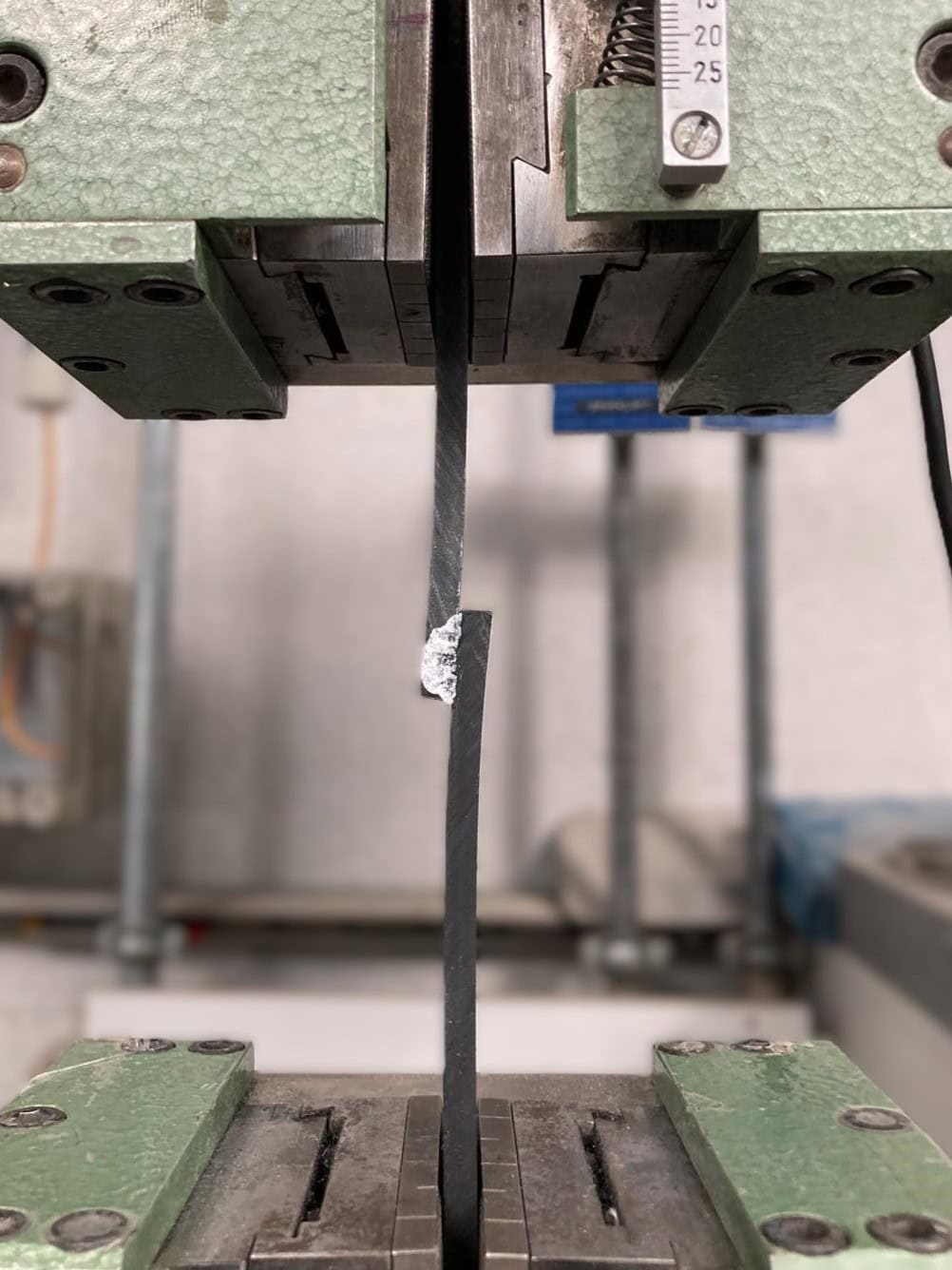

En collaboration avec l’Université technique d’Augsbourg, nous avons travaillé avec un groupe d’étudiants pour identifier les matériaux et adhésifs les plus adaptés. L’adhésion était un défi particulier, car le joint devait être compatible avec des matériaux variés, allant de la fonte et du ciment fibré au PVC et au PE (polyéthylène). Les plastiques, notamment, sont difficiles à coller en raison de leur surface lisse. Pour garantir une tenue durable, la répartition homogène de l’adhésif était essentielle. Afin de simuler des conditions réelles, nous avons imprimé des modèles à l’échelle 1:1, permettant de tester la mise en place dans un contexte concret.

Au fil des itérations, nous avons amélioré la forme du joint, sa méthode d’étanchéification et son processus d’installation. Nos derniers prototypes intègrent des entretoises pour un alignement précis et ont été testés avec des canalisations transparentes pour observer l’efficacité du collage et de l’étanchéité.

Passer à la production industrielle

Si l’impression 3D a été inestimable pour le prototypage et les tests, notre prochaine étape est d’adopter l’usinage CNC ou le moulage par injection pour la production en série. Ces méthodes nous permettront d’assurer la résistance, la durabilité et la scalabilité nécessaires pour une intégration dans les réseaux d’assainissement. Nous collaborons actuellement avec plusieurs exploitants de réseaux intéressés par cette innovation. Par ailleurs, nous discutons avec des entreprises spécialisées dans la construction de canalisations d’assainissement sous pression, qui utilisent aujourd’hui des solutions de fermeture classiques. Notre joint universel devra être au moins aussi performant en termes de coût et de facilité d’installation.

Nous poursuivons nos tests et ajustements avec pour objectif de commercialiser cette solution. Cette innovation pourrait réduire considérablement les coûts pour les exploitants de réseaux d’assainissement, et indirectement pour chacun d’entre nous, puisque l’entretien du réseau est financé par les redevances prélevées sur la facture d’eau.

Ce que j’ai appris et conseils aux innovateurs

L’un des enseignements clés de ce projet est l’importance de l’itération et de la flexibilité. Aucune solution n’est parfaite dès le départ : chaque prototype, chaque échec, chaque ajustement nous rapproche d’un produit optimisé. Mon conseil à ceux qui relèvent des défis similaires est d’exploiter le prototypage rapide, de collaborer avec des experts et de rester ouverts aux idées inattendues qui peuvent améliorer leur conception.

Chez BK Pipecheck, nous sommes déterminés à rendre les infrastructures d’assainissement plus efficaces, fiables et rentables. J’ai hâte de voir comment ce joint universel pourra transformer le secteur.

En savoir plus sur BK Pipecheck : https://bk-pipecheck.de/

Avez-vous développé une solution ingénieuse pour les infrastructures vieillissantes ou les environnements exigeants ? Partagez vos expériences, idées ou questions sur la conception de solutions innovantes et économiques pour relever les défis réels de l’ingénierie !

Partagez votre expérience en ingéniérie ou de conception de produits

Partagez votre expérience !

Partagez votre expérience en ingéniérie ou de conception de produits et recevez une compensation de 300€ à faire valoir sur vos pièces ! Présentez vos solutions innovantes et vos meilleures pratiques à notre communauté.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)