Während eines früheren Forschungsprojekts entwickelte ich gemeinsam mit einem Team der Technische Hochschule Augsburg ein rechtlich bindendes Prüfverfahren für Abwasserdruckrohre im laufenden Betrieb. Bei der Durchführung von Druckprüfungen in verschiedenen Kanalnetzen stellten wir ein gravierendes Problem fest: Nahezu 50 % der untersuchten Druckrohre konnten an ihren Enden nicht abgedichtet werden. Da Druckrohre etwa 10 % des Kanalnetzes ausmachen, stellte dies eine erhebliche Herausforderung dar. Denn wenn sich ein Rohr nicht zuverlässig abdichten lässt, müssen unter Umständen ganze Schächte ersetzt werden – ein extrem kostspieliger und zeitaufwändiger Prozess.

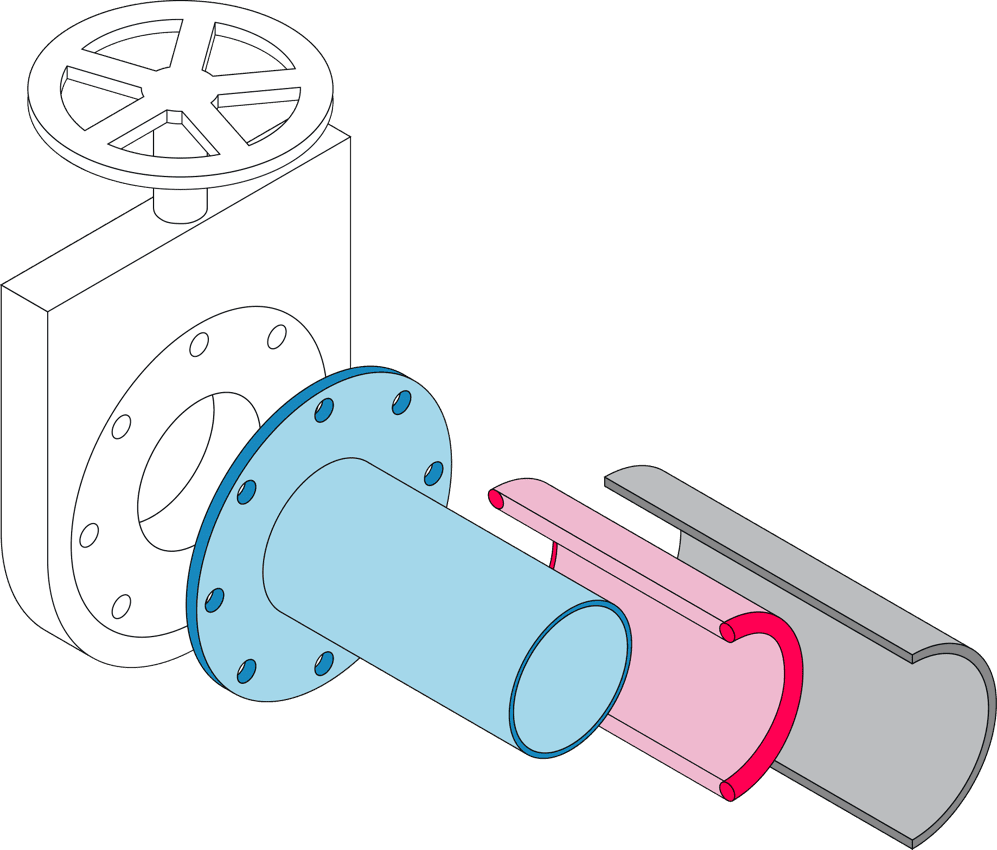

Diese Erkenntnis brachte mich auf die Idee, ein Universalgelenk zu entwickeln, das Druckrohre schnell und kosteneffizient abdichtet und somit unnötige Infrastrukturmaßnahmen verhindert.

Eine universelle Lösung entwickeln

Das Universalgelenk sollte eine flexible Lösung sein, die sich mühelos an verschiedene Rohrdurchmesser und -materialien anpasst – eine der größten Herausforderungen in der Entwicklung. Zudem sind Kanalumgebungen besonders anspruchsvoll: Ständiger Abwasserfluss, chemische Einflüsse und hohe mechanische Belastungen setzen hohe Anforderungen an die Langlebigkeit und einfache Installation der Lösung. Da Abwasser ständig fließt, musste das Gelenk schnell und mit minimaler Unterbrechung eingebaut werden.

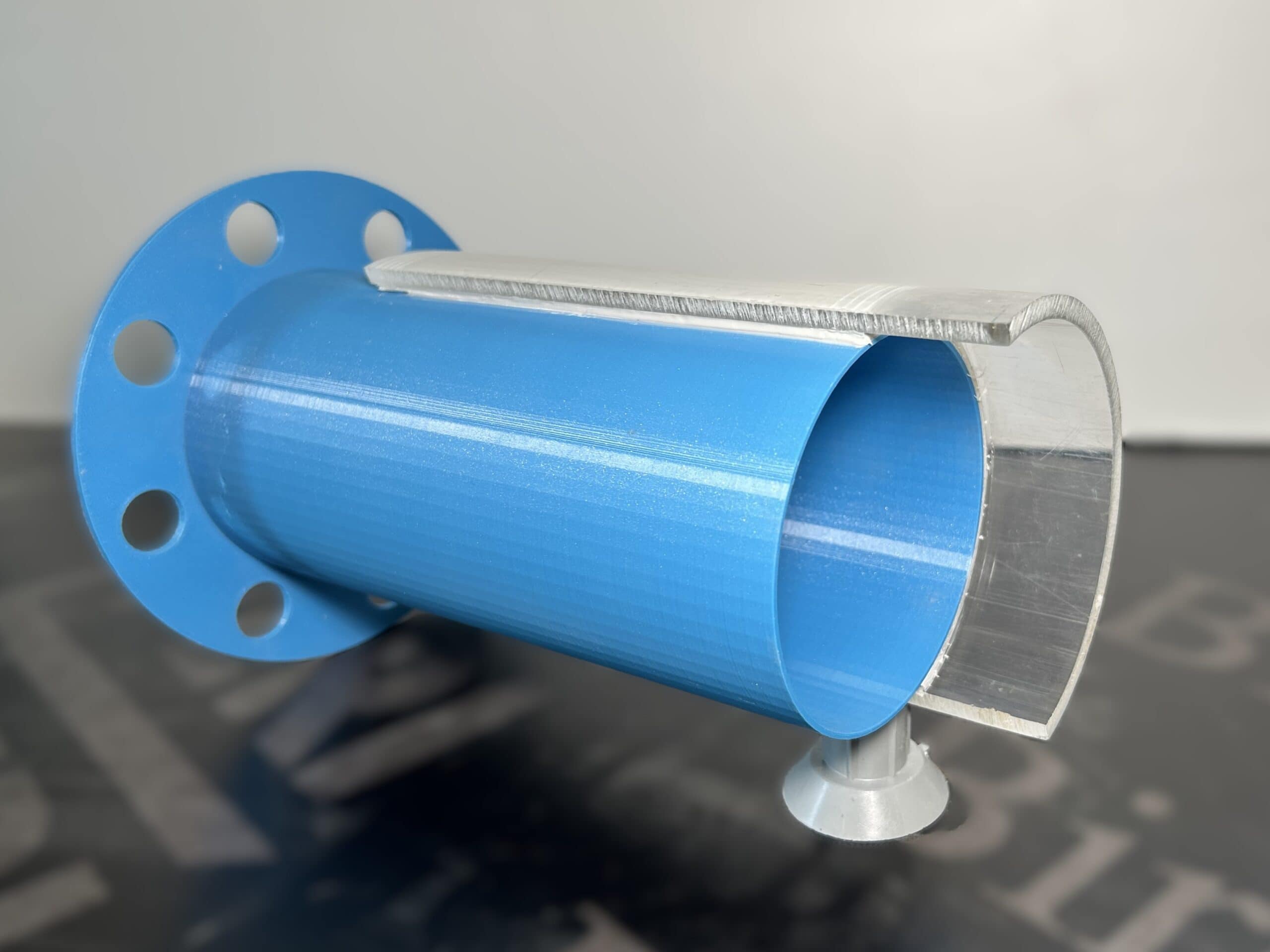

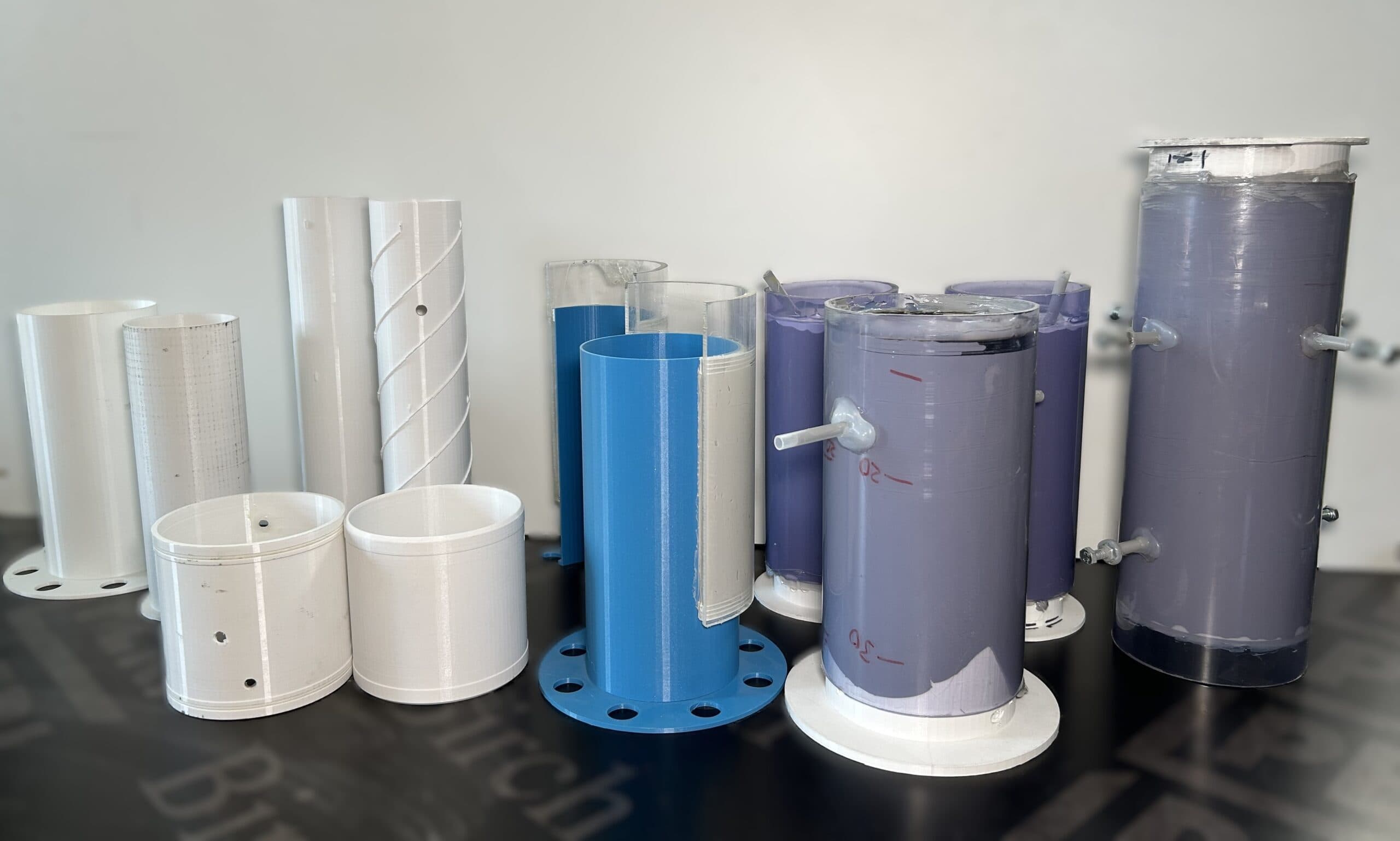

Zu Beginn der Entwicklung führten wir zahlreiche Brainstorming-Sitzungen zu möglichen Formgebungen und Abdichtungsmethoden durch.Hier spielte der 3D-Druck eine entscheidende Rolle, da wir damit schnell verschiedene Designs testen konnten, bevor wir uns auf das endgültige Produktionsmaterial festlegten. Da die endgültigen Materialien für frühe Prototypen zu teuer und aufwendig waren, erstellten wir zunächst interne Kleinmodelle. Die größeren Prototypen fertigte Xometry präzise und effizient.

Optimierung des Designs und Auswahl der richtigen Materialien

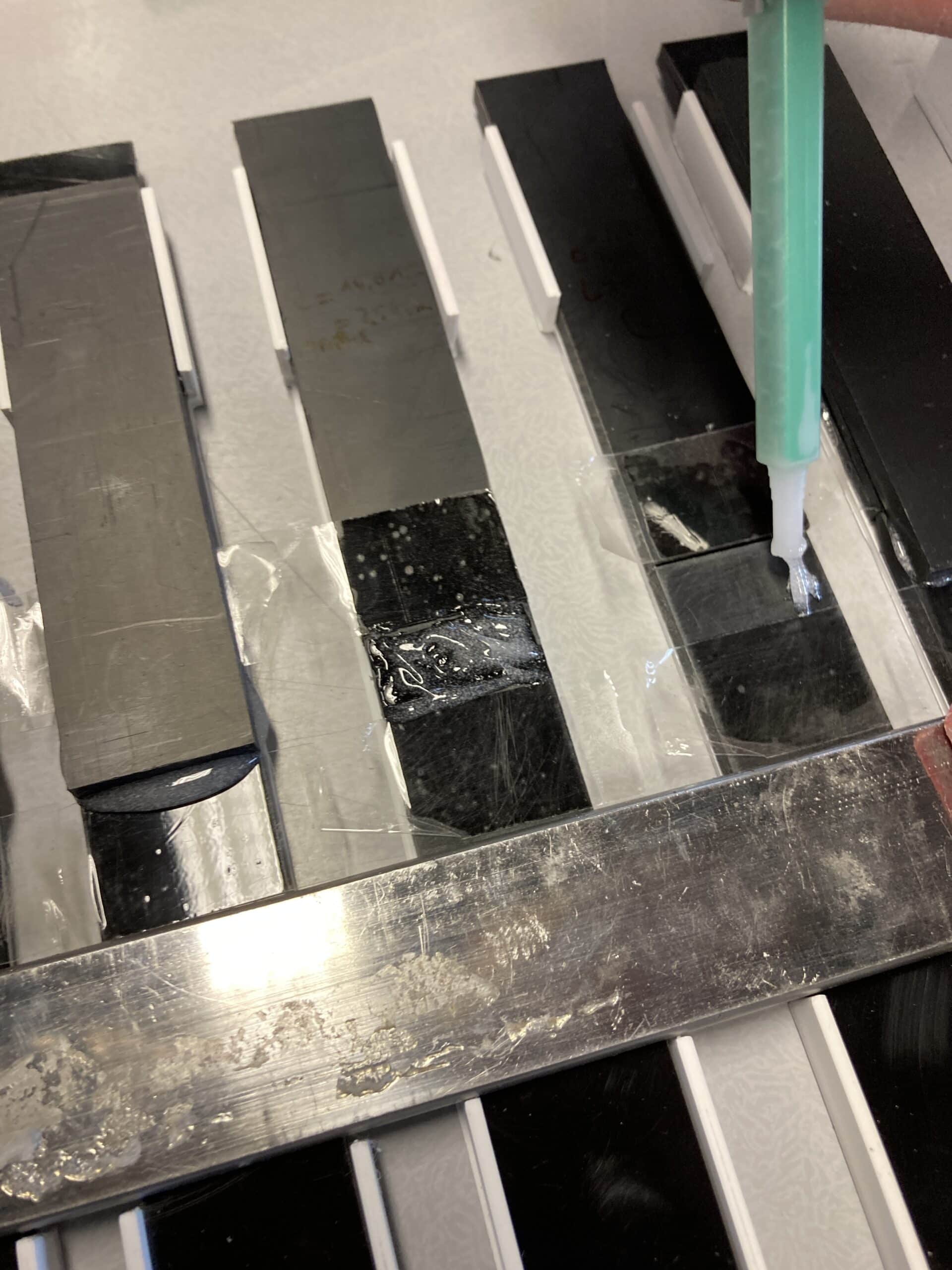

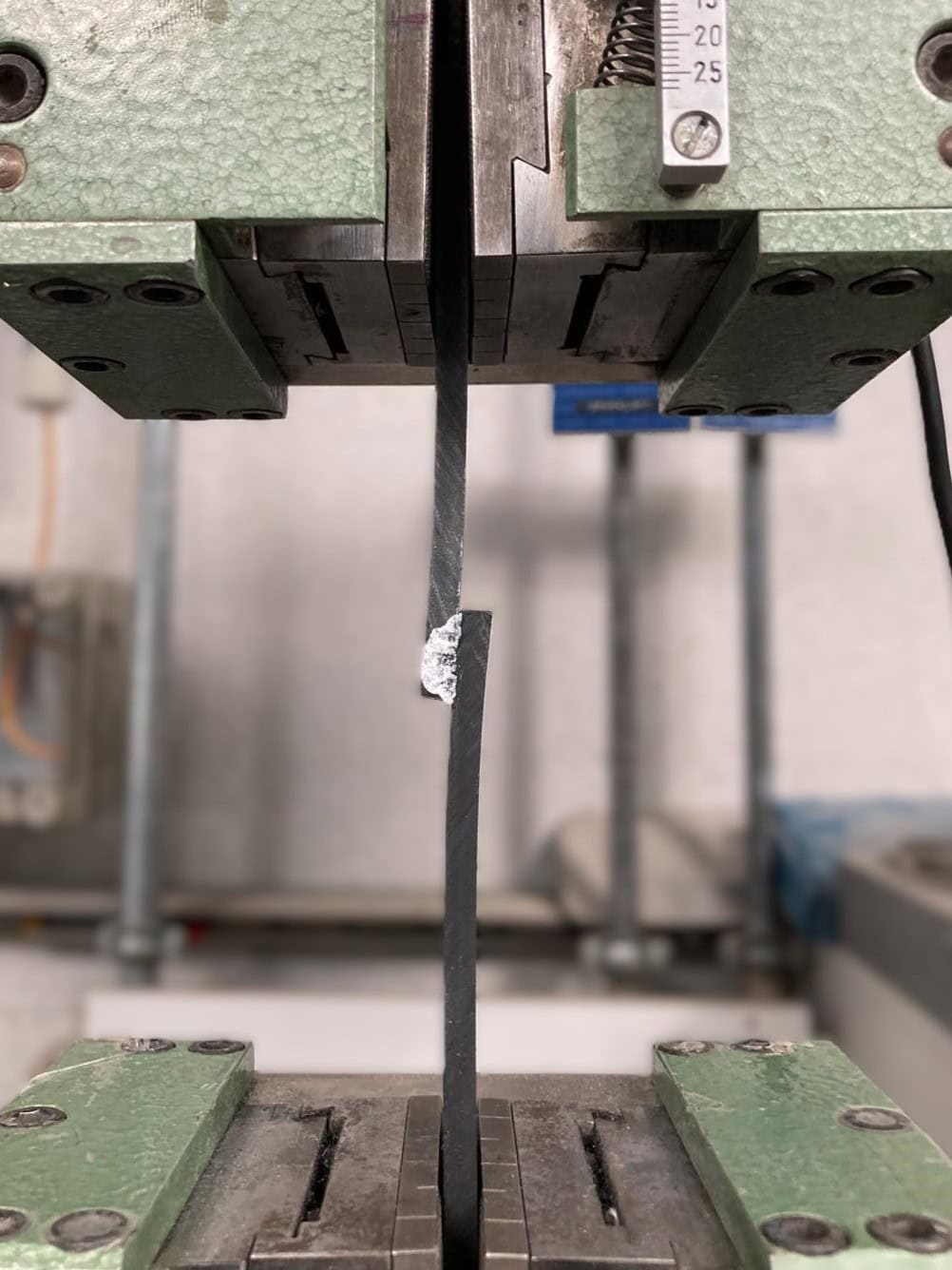

In Zusammenarbeit mit der Technischen Hochschule Augsburg starteten wir ein studentisches Forschungsprojekt zur Auswahl der besten Materialien und Klebstoffe für das Universalgelenk. Eine besondere Herausforderung war die Haftung, da das Gelenk mit allen gängigen Rohrmaterialien – von Gusseisen und Faserzement bis hin zu PVC und PE (Polyethylen) – kompatibel sein musste. Kunststoffe sind aufgrund ihrer glatten Oberfläche besonders schwer zu verkleben. Für die Langzeitbeständigkeit sind sowohl die Haltbarkeit der Verbindung als auch die gleichmäßige Verteilung des Klebstoffs entscheidend. Um realistische Einbauszenarien zu simulieren, fertigten wir die Modelle im Maßstab 1:1 an.

Durch zahlreiche Iterationen optimierten wir die Form des Gelenks, die Abdichtungsmethode und den Installationsprozess. Die neuesten Prototypen enthalten Abstandshalter für eine exakte Ausrichtung und wurden erfolgreich mit transparenten Rohren getestet, um die Haftung und Abdichtungsleistung zu analysieren.

Skalierung für den praktischen Einsatz

Während der 3D-Druck für Prototyping und Tests unerlässlich war, besteht unser nächster Schritt darin, die Endproduktion auf CNC-Bearbeitung oder Spritzguss umzustellen. Diese Fertigungsverfahren bieten die notwendige Festigkeit, Langlebigkeit und Skalierbarkeit für den breiten Einsatz in realen Kanalsystemen. Wir stehen bereits mit mehreren Netzbetreibern in Kontakt, die an der Entwicklung interessiert sind. Zudem tauschen wir uns mit Unternehmen aus, die bisher konventionelle Verschlusslösungen für Abwasserdruckrohre installieren. Unsere Lösung muss mindestens genauso kosteneffizient und einfach zu montieren sein wie bestehende Methoden – idealerweise sogar besser.

Wir werden weiterhin Tests durchführen und das Design optimieren, um das Universalgelenk marktreif zu machen. Diese Innovation könnte erhebliche Kosteneinsparungen für Kanalnetzbetreiber bedeuten – und letztlich auch für die Verbraucher, da das Kanalnetz über Abwassergebühren finanziert wird und unnötige Infrastrukturmaßnahmen vermieden werden können.

Erkenntnisse und Ratschläge für Innovatoren

Eine der wichtigsten Lektionen dieses Projekts war die Bedeutung von Iteration und Flexibilität. Keine Lösung ist von Anfang an perfekt – jede Prototypenversion, jeder Fehler und jede Anpassung bringen uns einem optimierten Produkt näher. Mein Rat an andere Ingenieure: Nutzt Rapid Prototyping, arbeitet mit Experten zusammen und bleibt offen für unerwartete Erkenntnisse, die euer Design verbessern können.

Bei BK Pipecheck setzen wir uns dafür ein, die Abwasserinfrastruktur effizienter, zuverlässiger und kostengünstiger zu gestalten. Ich freue mich darauf zu sehen, welchen Einfluss unser Universalgelenk auf die Branche haben wird.

Erfahre mehr über BK Pipecheck: https://bk-pipecheck.de/ und mein Projekt.

Haben Sie eine Lösung für Herausforderungen in der alternden Infrastruktur oder in anspruchsvollen Umgebungen entwickelt? Teilen Sie Ihre Erfahrungen und Ideen zur Konstruktion praktischer, kosteneffizienter Lösungen für reale ingenieurtechnische Probleme!

Teilen Sie Ihre Konstruktions- oder Produktdesign- Story

Teilen Sie Ihre Story!

Lassen Sie uns an Ihrem Weg der Entwicklung und des Produktdesigns teilhaben und erhalten Sie eine Prämie von 300 €! Zeigen Sie unserer Community Ihre innovativen Lösungen und bewährten Verfahren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)