DfM, X için Tasarım (DfX) ailesinin bir parçasıdır. Üretim aşamasında hataları, maliyetleri ve teslim sürelerini azaltmayı amaçlayan, tasarım sürecinin başından itibaren üretim kısıtlamalarını dikkate alan kapsamlı bir ürün tasarım mühendisliği metodolojisidir.

DfM, ürün montajını ürün tasarım sürecine entegre eden Montaj için Tasarım’dan farklıdır. Bununla birlikte, bazı kaynaklarda bu iki yöntem, Üretim ve Montaj için Tasarım (DfMA) olarak bilinen bir yaklaşımda birleştirilir.

Üretim için Tasarımı İhmal Etmenin Olumsuz Etkileri

DfM ilkelerini göz ardı etmek, üretim döngüsünün ilerleyen aşamalarında önemli darboğazlara yol açar:

- Üretim doğrulaması için gerekli tasarım değişikliklerinden kaynaklanan gecikmeler.

- Olası ürün kalitesi sorunları.

- Optimum olmayan parça tasarımlarının israf, yeniden tasarım ihtiyacı ve üretim sürelerinde artışlar yaratması nedeniyle artan üretim maliyetleri.

Örnek: %35 oranında homojen (tekdüze) olmayan duvar kalınlığına sahip ABS plastik parçaların üretimi, farklı soğuma hızlarına yol açarak çarpılmaya ve kalite sorunlarına neden olur. Enjeksiyon kalıplama için tasarım kurallarına uyulmuş olsaydı, yeniden tasarım ve öngörülemeyen yeni kalıp hazırlama maliyetlerinden kaçınılabilirdi.

Daha İyi Çözümler için Çabalama

Artık DfM (Üretim için Tasarım) prensipleri dikkate alınmadığında neler olduğunu biliyoruz. Peki DfM’nin avantajları nelerdir veya basitçe, tasarım sürecini neden daha fazla karmaşıklaştırıyoruz?

Basitlik

Üretim için tasarımın ilk amacı geometriyi basitleştirmektir. Bu, istenen işlevselliği korurken parçanın işlenebilirliğini, kalıplanabilirliğini, yazıcıda basılabilirliğini veya diğer seçilen üretim yönteminin uygulanabilirliğini artıran en basit tasarımı kullanmak anlamına gelir.

DfM genellikle, mümkün olduğunca işlevleri birleştirerek bir üründeki parça veya bileşen sayısını en aza indirmeyi gerektirir; bu da daha basit üretim ve montaj süreçlerini ve daha düşük üretim maliyetlerini sonuç verir.

Sonuç olarak, bu daha uzun ve karmaşık tasarım süreci, üretimi daha kolay ürünlerle sonuçlanır.

Kolay Montaj

Doğruyu söylemek gerekirse, montaj; Montaj için Tasarım veya DfMA kapsamına girer. Bununla birlikte, genel üretim sürecinin önemli bir aşaması olduğu için burada yer verilmektedir.

Montaj optimizasyonu, karmaşık veya manuel montaj adımlarını en aza indirmek anlamına gelir. Mühendisler bunu, özel aletlere gerek kalmadan kolayca bir araya gelen parçalar tasarlayarak başarırlar. Ayrıca, poka-yoke ilkelerinin uygulanması, tek bir montaj yöntemine izin vererek hataları önlemeye yardım eder.

Örnek: Plastik ürünler için geçmeli bağlantılar, parçaların alete ihtiyaç olmadan birleştirilmesine olanak tanıyarak montaj sürecinin süresini ve maliyetini azaltır.

Standartlaştırma

Standartlaştırılmış bileşenler, malzemeler ve prosesler kullanmak, üretim maliyetlerini ve üretim süresini önemli ölçüde düşürür. Ayrıca son kullanıcı için bakımı da kolaylaştırır (Bakım için Tasarım hakkındaki makalemize bakın). Tersine, talebe özel parça üretimi doğası gereği pahalı ve zaman alıcıdır.

Standartlaştırma ayrıca ürün kalitesinde yüksek tutarlılık sağlar.

- Standart Boyutlar: Standart yarıçaplar ve kalınlıklar için tasarım yapmak (ör. yaygın sac metal ölçülerini/gauge’lerini kullanmak) üretim sürecini basitleştirir.

- Tedarik Zinciri: Yakınınızda kolayca bulunabilen malzemeler kullanmak, tedarikçi bulmayı kolaylaştırarak hem teslim süresini hem de lojistik maliyetlerini azaltır.

Gerçekçi Toleranslar

Üretim için Tasarım (DfM) yönteminde, bileşenler arasında doğru bir uyum sağlamak için toleranslar optimize edilir. Ancak mühendisler, aşırı miktarda sıkı toleranstan (aşırı toleranslandırma) kaçınmalıdır çünkü sıkı toleranslar genel üretim maliyetleri üzerinde büyük bir etkiye sahiptir.

Bunu doğru yapmanın temeli iki adımdan oluşur:

- İşlevselliği ve uzun ömürlülüğü sağlamak için gerekli olan doğruluğu anlamak.

- Farklı üretim proseslerinin ulaşılabilir doğruluk seviyelerini bilmek.

CNC işleme ile son derece yüksek hassasiyet elde edilebilir ancak standart mühendislik geçme (uyum) kılavuzları mühendisleri her zaman, işlevselliği sağlayan, uygulanabilir en kaba tolerans seçeneğine yönlendirir.

Örnek: Sac Metal Şekillendirme Seçenekleri Sac metal şekillendirme ile üretilecek parçalar tedarik ediyorsanız, tolerans gereklilikleri proses seçiminde büyük rol oynar. Alev, Plazma, Lazer ve Su Jeti: Bunların hepsi demir sacları kesebilir.

Bu yöntemlerin doğruluk ve maliyetleri birbirinden önemli ölçüde farklıdır. Gereğinden daha sıkı bir tolerans belirtirseniz, plazma yeterliyken lazer kesim gibi daha pahalı bir prosesi kullanmak zorunda kalabilirsiniz.

Sürekli İlerleme (Yinelemeli Tasarım)

DfM tek seferlik bir onay kutusu değildir; yinelemeli bir süreçtir. Tasarımlar, kalite veya üretim akışındaki potansiyel sorunları belirlemek için üretim mühendisleri de dahil olmak üzere, farklı departmanlardan oluşan ekipler tarafından düzenli olarak gözden geçirilmelidir.

İlk deneme çalışmalarından veya üretimin başlamasından sonra genellikle yeni bilgiler ortaya çıkar. Bu yeni bilgileri dikkate alarak, daha iyi kalite ve hız için tasarımı optimize etmek çok önemlidir.

- Sürekli İyileştirme: DfM her zaman, “yeterince iyi” ürünler teslim etmek yerine, çözümleri iyileştirmeye yönelik çalışmaları teşvik eder.

- İşletmeye Etkisi: Bu, rakipleri beklemek yerine “yenilikler yaparak mevcut ürünlerini kendin demode kılma” felsefesiyle uyumludur.

Üretim için Tasarım İlkeleri

Üretim için Tasarım, üretim aşamasının başarısını doğrudan belirleyen kritik unsurlara odaklanır: doğru prosesi bulmak, ürün geometrisini tanımlamak ve doğru malzeme seçimini yapmak.

Bu adımların her birine daha yakından bakalım.

Üretim Prosesi Seçimi

İlk tasarım aşamasından sonra, mühendislik ekibi en uygun üretim prosesini seçmelidir. Bu seçim nadiren net bir şekilde belirlenmiştir; kalite ihtiyaçları, üretim hacmi ve maliyet kısıtlamaları arasında stratejik bir denge kurulur; bu denge genellikle proje yönetimi üçgeniyle görselleştirilir.

- Kalıp Sistemi/Araç Takımı Stratejisi: Tasarımcılar, araç takımlarını (enjeksiyon kalıpları, döküm kalıpları, fikstürler) erken aşamada dikkate almalıdır. Takımlar genellikle en büyük peşin maliyet kalemidir, bu nedenle hacminize uygun bir proses seçmek çok önemlidir.

Proses Seçimi Örneği: CNC ve Sac Metal

- CNC: Yüksek hassasiyet ve karmaşık 3D geometrinin vazgeçilmez olduğu durumlarda seçilir. CNC işleme esneklik sunar ancak yüksek üretim hacimleri için maliyet açısından kötü bir tercihtir.

- Sac Metal: Genellikle muhafazalar ve bağlantı elemanları için daha iyi bir seçimdir. Sac metal bükme için tasarım tavsiyelerini bilmek, lazer kesimden otomatik delmeye kadar kolayca ölçeklenebilen çok daha basit, uygun maliyetli bir çözümün kilidini açabilir.

Tasarım

Tasarım aşaması iki alt aşamaya ayrılır: İlk Tasarım ve Detaylı Tasarım.

- İlk Tasarım Aşaması: Bu aşama, temel geometriyi ve işlevselliği belirler. Başlangıçtan itibaren amaçlanan üretim prosesi ile uyumlu olmalıdır; aksi takdirde, detaylı tasarım aşamasında üretilemez özellikler üzerinde boşa zaman harcanır.

- Detaylı Tasarım Aşaması: Proses kesinleştikten sonra (ör. CNC İşleme), tasarım belirli DfM prensipleri kullanılarak iyileştirilir. Nihai tasarımda, yöntemin sınırlamaları dikkate alınmalı ve aynı zamanda yönteme özgü kabiliyetlerden en üst düzeyde yararlanılmalıdır.

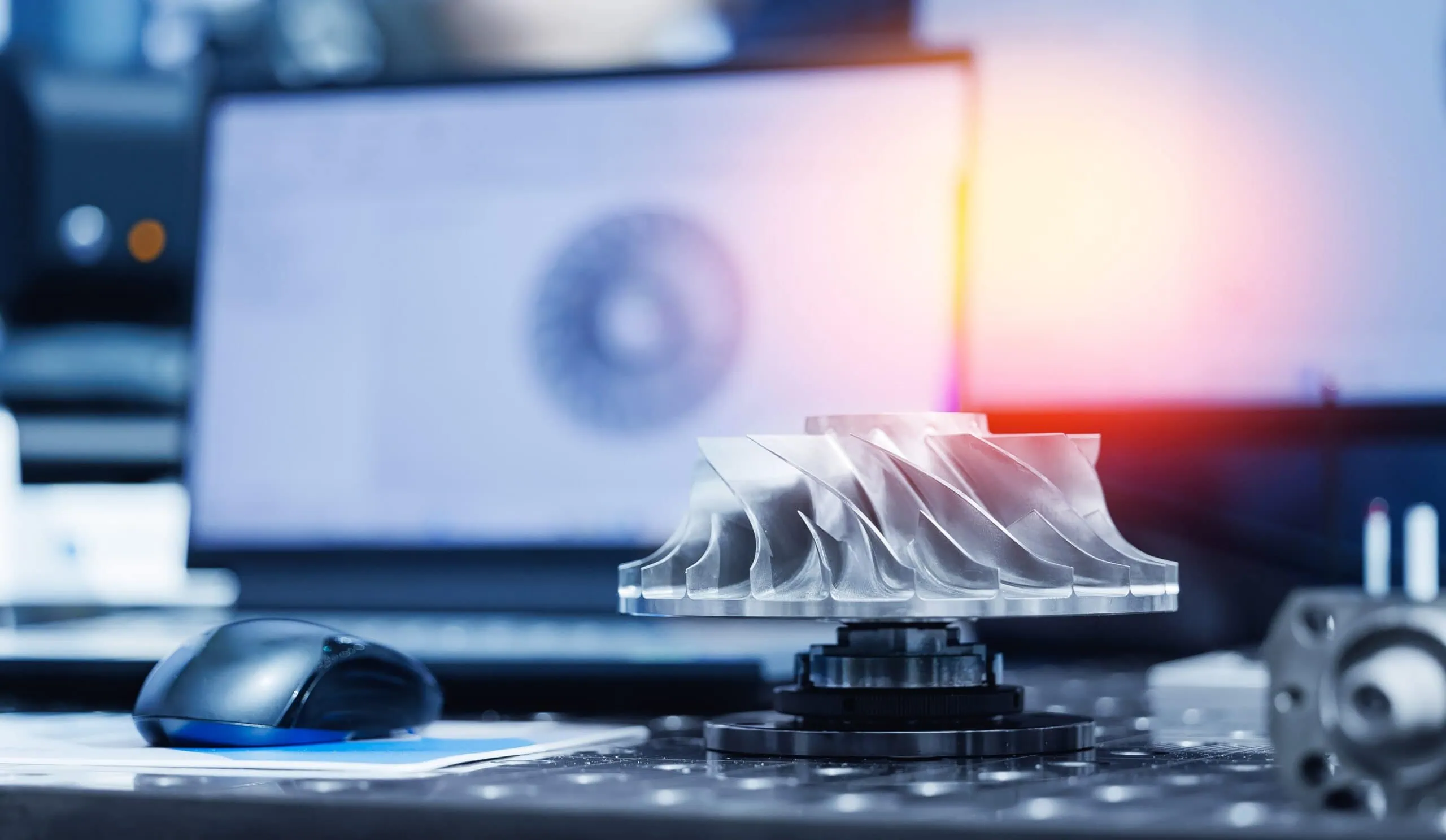

Pratik Uygulama: CNC DfM Kontrolleri Ekip CNC işlemeyi kullanmaya karar verirse, detaylı tasarım aşamasında CNC’ye özgü tasarım ilkelerine odaklanılır.

- İç Yarıçaplar: Köşelerin standart parmak freze yarıçaplarıyla eşleşmesini sağlamak.

- Duvar Kalınlığı: Tıkırtıya neden olan ince duvarlardan kaçınmak.

- Standardizasyon: Özel takımlara ihtiyaç oluşmasından kaçınmak için delik boyutlarını standart matkap uçlarına uygun seçmek.

- Hassasiyet: Makineyle işleme süresini azaltmak için kritik olmayan özelliklerde sıkı toleranslardan kaçınmak.

Malzeme Seçimi

Malzeme seçimi; üretim maliyeti, kalite, ulaşılabilir toleranslar ve üretim döngüsü süreleri için temel bir etkendir. Mühendisler, malzemeleri yalnızca son kullanım performansı açısından değil, işlenebilirlik açısından da değerlendirmelidir; yani malzemenin makineyle işleme, kalıplama veya baskı gerilimleri altında nasıl davrandığını dikkate almalıdır.

Maliyet analizi, hammadde fiyatının ötesine geçerek erişilebilirlik, makine aşınması ve atıkların ortadan kaldırılması gerekliliklerini de içermelidir.

| Özellik Kategorisi | Temel Hususlar | Üretime Etkileri |

| Mekanik | Mukavemet, Sertlik, Darbe Direnci | Daha sert malzemeler takım aşınmasını ve işleme süresini artırır; yüksek darbe direnci dayanıklı muhafazalar için çok önemlidir. |

| Isıl | İletkenlik, Genleşme, Isı Direnci | Yüksek ısıl genleşme, enjeksiyon kalıplamada çarpılmaya yol açar; soğutma döngüsü sürelerini ısıl iletkenlik belirler. |

| İşlenebilirlik | Viskozite, Makineyle İşlenebilirlik, Kaynaklanabilirlik | Döngü hızını (ör. kalıplamada akış hızı) ve üretim sırasındaki kusur oranlarını belirler. |

| Elektriksel | İletkenlik, Dielektrik Sabiti | EDM (Elektroerozyon ile İşleme) veya elektriksel yalıtım gerektiren parçalar için gereklidir. |

| Fiziksel | Yoğunluk, Optik Berraklık | Yoğunluk nakliye ağırlığını ve malzeme kullanımını etkiler; berraklık için yüksek parlaklıkta kalıp yüzeyleri gerekir. |

Örnek: Polikarbonat (PC) Gövdeler Akıllı telefon gövdeleri, özellikler arasında özel bir denge nedeniyle genellikle Polikarbonattan yapılır:

- Darbe Direnci: Yüksek dayanıklılık, iç elektronik aksamı korur.

- Kalıplanabilirlik: İyi akış özellikleri, karmaşık geometrilere ve ince duvarlara olanak tanır.

- Sonuç: İşlenebilirliği daha düşük plastiklere kıyasla daha hızlı üretim döngüleri ve daha düşük hata oranları.

Tasarım Sürecinde DfM Entegrasyonu

DfM’nin etkili olması için, ürün geliştirme döngüsünün başlangıcından itibaren entegre edilmesi gerekir. DfM’yi üretimden önce son bir “kontrol” olarak ele almak, genellikle maliyetli yeniden tasarımlara ihtiyaç duyulmasına yol açar. Bunun yerine, testler ve iyileştirmeden oluşan sürekli bir döngü olmalıdır.

Entegre DfM iş akışı tipik olarak iki ayrı aşamayı takip eder:

1. Ön DfM (Konsept Aşaması)

Bu aşama, konsept geliştirme ve malzeme seçimi sırasında gerçekleşir. Amaç, detaylı CAD çalışmasına başlamadan önce uygulanabilir bir temel oluşturmaktır.

- Gereklilikleri Tanımlama: İşlevsel gereklilikleri açıkça tanımlayarak uygun olmayan malzemeleri eleyin.

- Proses Seçimi: Olası üretim yöntemlerini erkenden seçin (ör. Basınçlı Döküm mü yoksa CNC İşleme mi?).

- Sınır Kontrolü: Seçilen prosesin kısıtlamalarını açıkça dikkate alarak ilk konseptleri geliştirin.

- İnceleme: Önemli uygulanabilirlik sorunlarını belirlemek için üretim mühendisleriyle ilk incelemeleri yapın.

2. Detaylı DfM (Doğrulama Aşaması)

Konsept kesinleştikten sonra, detaylı DfM’de, özel geometriyi optimize etmeye ve dokümantasyona odaklanılır.

- Geometri Optimizasyonu: Test sonuçlarına göre duvar kalınlıklarını, yarıçapları ve özellikleri ayarlayın.

- Tolerans Analizi: Toleransların elde edilebilir ve gerekli olduğunu doğrulayın.

- Prototiple Doğrulama: Varsayımları doğrulamak ve öngörülemeyen fiziksel sorunları (ör. titreşim, ısı dağılımı) tespit etmek için prototipler kullanın.

- Dokümantasyon: Teknik çizimleri ve spesifikasyonları tamamlayın.

Alüminyum Pompa Optimizasyon Senaryosu

Bir üretici küçük bir alüminyum pompa geliştiriyor. İlk tasarımda, temel akış yolu ana hatlarıyla belirleniyor.

Aşama 1: Ön Tasarım (DfM) Tasarım ekibi, üretim mühendisleri ve tedarik uzmanlarıyla erken aşamada iletişime geçiyor. Potansiyel tedarik zinciri risklerini ve genel işleme kısıtlamalarını belirliyorlar.

Aşama 2: Prototipleme ve Keşif İlk prototip iki kritik sorunu ortaya koyuyor:

- Derin Boşluklar: Pahalı, standart dışı kalıplar gerektiriyor.

- Titreşim: Yük altında ince duvarların esnemesinden kaynaklanıyor.

Aşama 3: Detaylı DfM Düzeltmesi Ekip, standart kesici takımla erişilebilecek şekilde boşluk derinliğini azaltıyor ve rijitlik (sertlik) için duvar kalınlığını artırıyor.

Nihai prototip, önemli ölçüde daha düşük takım maliyetleriyle istikrarlı performansı doğruluyor.

Kontrol Listesi: DfM Denetimi

Mühendislik ekibi, tüm yaşam döngüsü boyunca, tasarımı aşağıdaki temel sorulara göre doğrulamalıdır:

- Ürün standart bileşenler ve prosesler kullanılarak üretilebilir mi?

- Toleranslar çok mu sıkı? Standart bir tolerans bloğu yeterli mi?

- Montaj süresini kısaltmak için birleştirilebilecek veya ortadan kaldırılabilecek parçalar var mı?

- Proses, özel takımlar veya iş düzenleri gerektiriyor mu? Eğer öyleyse, bu maliyet artışına gerek var mı?

- Montaj aşaması kolay mı?

- Hacim göz önüne alındığında, tüm üretim iş akışında maliyet etkinliği var mı?

DfM’ye Dahil Olan Ekipler

Başarılı bir DfM, yapısı gereği birçok departmanı içerir. Tasarım stüdyosu ve üretim sahası arasındaki engelleri ortadan kaldırmak gerekir. Bu sadece Tasarım Mühendisinin işi değildir; birçok paydaşın dahil olduğu, işbirliği içinde bir çabadır.

DfM Sorumluluk Matrisi

| Rol | Temel DfM Sorumlulukları | Kritik Etkileşimler |

| Tasarım Mühendisleri | Başlangıç geometrisini oluşturmak ve işbirliği yaparak verimlilik ve maliyet etkinliği sağlamak. | Üretim Mühendislerinden kritik boyut ve tolerans verileri alınmalıdır. |

| Üretim Mühendisleri | Konsept tanımından sonra ancak kesinleştirme öncesinde prosesleri, kalıpları/araç takımlarını ve ekipman kısıtlamalarını tanımlamak. | Tasarım ve Maliyet ekiplerine döngü süreleri ve araç takımı maliyetleri hakkında girdi sağlarlar. |

| Tedarik | Uygun tedarikçileri belirlemek ve ham malzeme kalitesinden ve erişilebilirliğinden emin olmak. | Belirtilen malzemelerin temin edilebilir olup olmadığını doğrulamak için Üretim ile birlikte çalışır. |

| Kalite (QA/QC) | Tasarım aşamasının başlarında kalite standartlarını tanımlamak ve muhtemel kusur risklerini belirlemek. | Tasarım ve Üretim ekipleriyle birlikte denetim prosedürleri oluşturur. |

| Maliyet Hesaplayıcılar | Tasarım planlarına göre üretim maliyetlerini hesaplayarak tasarım kararlarının finansal etkisini belirlemek. | “Optimize edilmiş” tasarımın toplam birim maliyetini gerçekten düşürüp düşürmediğini doğrular. |

| Ürün Yöneticileri | Üretilebilir tasarımın hâlâ müşteri ihtiyaçlarını ve şirket hedeflerini karşıladığından emin olmak. | Teknik kısıtlamalar ile piyasa gereksinimleri arasında bir köprü görevi görürler. |

Üretim için Tasarım (DfM) Analiz Araçları ve Teknikleri

DfM’de hata modu ve etki analizi (FMEA), sonlu elemanlar analizi (FEA) ve DfM analizleri ve CAM yazılımları dahil olmak üzere çeşitli teknikler ve araçlar kullanılır.

Analitik Metodolojiler (FMEA ve FEA)

- FMEA (Hata Modu ve Etki Analizi): Bir tasarım veya proseste potansiyel hataları belirlemek ve önceliklendirmek için kullanılan sistematik bir yaklaşımdır. DfM’de FMEA, belirli üretim adımlarıyla ilişkili riskleri azaltmak için kullanılır.

- FEA (Sonlu Eleman Analizi): Bir parçanın fiziksel gerilimler (titreşim, ısı, yük) altında nasıl davranacağını tahmin etmek için matematiksel modeller kullanır. Bu, üretimden önce güçlendirilmesi gereken geometrileri ortaya çıkarır.

DfM Analiz Yazılımları

- CAD Entegre DfM: DFMPro gibi araçlar doğrudan CAD yazılımlarına entegre olur ve derin delikler veya dar yarıçaplar gibi sorunları gerçek zamanlı olarak işaretler.

- CAM ve Simülasyon: Mühendisler, takım yollarını ve parça yönlendirmesini simüle etmek için CAM araçlarını kullanır. Bu sayede, çelik kesilmeden önce çarpışmalar, işlenemez yapılar veya kalıp akış sorunları tespit edilebilir.

- Yapay Zeka Destekli DfM Kontrolleri: Çevrimiçi fiyat teklif motorları (ör. Anlık Fiyat Motoru) hızlı bir DfM aracı görevi görür. Mühendisler bir STEP dosyasını yükleyerek, seçilen prosese bağlı olarak ince duvarlar veya erişilemeyen yapılar gibi üretilebilirlik sorunları hakkında anında geri bildirim alırlar.

Simülasyon ve Hızlı Prototipleme

CAD ve CAM araçları gibi araçlar kullanılarak ürünün veya üretim prosesinin simülasyonlarının yapılması, mühendislerin prototiplemeden önce ürün/prosesin çeşitli yönlerini test etmelerini sağlar. Bu simülasyonlarda, prototiplemeden önce takım yolları, parça geometrisi ve yönlendirmesi, malzeme seçimi ve ürün montajı değerlendirilerek sorunların en aza indirilmesi amaçlanır.

Simülasyonlar, tasarımlar hakkında hızlı geri bildirim almanın en kolay yoludur. 3D baskı genellikle hızlı prototipleme için kullanılır ve mühendislerin testlerin süresini ve kalite sorunlarını azaltmalarını sağlar.

Sürdürülebilir Uygulamaların DfM’ye Entegrasyonu

Tüketiciler ve işletmeler arasında çevre sorunlarına ilişkin farkındalığın artması, bazen yasal gereklilikleri aşan sürdürülebilir uygulamaların benimsenmesini sağlıyor.

Malzeme Seçimi

Sürdürülebilirlik odaklı DfM’de; yenilenebilir, doğada çözünür, yerel kaynaklı veya geri dönüştürülmüş malzemelere öncelik verilir. Mühendisler, performans gerekliliklerini (mekanik, ısıl vb.) karşılayan malzemeleri seçerlerken, malzemelerin sürdürülebilir ve düşük çevresel yüklere sahip olmasını da sağlarlar.

Atıkların Ortadan Kaldırılması

Üretim için tasarımda, mühendisler atıkların ortadan kaldırılmasında çevresel koruma ve çevre düzenlemelerine uyumu dikkate alırlar.

Tasarım mühendisleri, malzeme seçimini doğrudan etkilediği için, ürünlerin ve ham malzemelerin ortadan kaldırma (bertaraf) yöntemlerini tasarım aşamasının başlarında incelerler.

Enerji Tüketimi

Sürdürülebilirlik odaklı DfM, üretim ve bertaraf süreçlerinin enerji tüketimini dikkate alır çünkü bu tüketim, projenin çevresel ayak izini ve ürün maliyetini etkiler. Bu nedenle, mühendisler prosesleri ve malzemeleri seçerken enerji tüketimlerini hesaplarlar.

Örnek: Endüstriyel ısı eşanjörleri genellikle kazan besleme suyunda ön-ısıtma için sıcak su atıklarından gelen enerjiyi kullanır. Bu tür geri kazanım döngülerinin tesis tasarım seviyesinde entegre edilmesi, operasyonel enerji maliyetlerini önemli ölçüde azaltır.

Yaşam Döngüsü Analizi

Yaşam döngüsü analizi (LCA), çevresel etki miktarını belirlemek için kullanılan standart bir araçtır.

Mühendisler, LCA’yı DfM aşamasına entegre ederek, üretime geçmeden önce malzeme kütlesini azaltmak için geometriyi değiştirmek veya emisyonları düşürmek için başka prosese geçmek gibi yöntemlerle farklı tasarım yinelemelerinin karbon ayak izini simüle edebilirler.

DfM Zaman Çizelgesi: Programı Ne Belirliyor?

DfM süreci için sabit bir süre yoktur; süre, projenin kapsamıyla orantılı olarak değişir. Bununla birlikte, tamamlanma süresini artıran değişkenleri anlamak, proje yöneticilerinin gerçekçi koruyucu önlemler (buffer) planlamasına olanak tanır.

Teslim Süresini Etkileyen Faktörler

| Faktör | Zaman Çizelgesi Üzerindeki Etkisi | Etkiyi Azaltma Stratejisi |

| Ürün Karmaşıklığı | Yüksek. Daha fazla özellik, daha fazla tolerans istifleme ve analiz edilmesi gereken potansiyel hata modu anlamına gelir. | Analizi basitleştirmek için tasarımı modülerleştirin. |

| Ekip Uzmanlığı | Orta. Deneyimsiz ekipler daha fazla yineleme döngüsü gerektirebilir. | Kıdemli üretim mühendislerini erken aşamada dahil edin. |

| Test Gereklilikleri | Yüksek. Fiziksel prototip testleri (yorgunluk, ısıl) günler veya haftalar sürer. | Fiziksel testlerden önce başlangıç konseptlerini doğrulamak için simülasyon (FEA) kullanın. |

| Düzenlemelere (Mevzuata) Uyumluluk | Yüksek. Medikal veya havacılık-uzay sertifikaları, dokümantasyon süresini önemli ölçüde artırır. | İlk DfM incelemesine uyumluluk kontrollerini entegre edin. |

| Tedarik Zinciri | Orta. Egzotik malzemelerin temini prototip üretimini geciktirebilir. | Tasarımınızda standart, stokta bulunan malzemeleri kullanın. |

Üretim İçin Tasarımın Zorlukları

Ürün geliştirme döngüsünde Üretim İçin Tasarım (DfM) ilkelerinin uygulanmasının avantajlarını ana hatlarıyla verdik.

DfM’nin mantığı tartışılmaz olsa da, uygulama genellikle teknik faktörlerden ziyade insani ve organizasyonel faktörler nedeniyle başarısız olur.

İletişim

Farklı ekipler arasında net iletişim, kuruluşların proje gecikmelerinden kaçınmasını sağlar. Ön koşul, tüm ekip üyelerinin onayını almaktır; böylece herkes, sorunsuz iletişim için gereken çabayı göstermeye istekli olur.

Zamanlama

Her ekibin DfM’ye entegrasyon zamanlaması optimize edilmelidir. Ekipleri çok geç dahil etmek, yeniden tasarım ihtiyacına ve ek maliyetlere yol açabilir. Çok erken dahil etmek ise gereksiz kafa karışıklığına ve ihtiyaç duyulmayan bir aşamada çok sayıda farklı görüşe neden olur.

Örnek: Tedarik ekibini prototip aşamasından sonra dahil etmek, doğru tedarikçileri bulmada sorunlara yol açabilir. Bu da planlanandan daha uzun teslim sürelerine veya alternatif olarak yeniden tasarım ihtiyacına neden olabilir.

Proses ve Ekipmanı Anlamak

Mevcut ekipman/proses kabiliyetleri ve sınırlamaları hakkında derinlemesine bilgi sahibi olan mühendisler, başarılı bir DfM uygulaması gerçekleştirir. Bir prosesi temel alarak tasarım yapmak ve daha sonra bu prosesin ürünün optimum üretimini engelleyebilecek sınırlamaları olduğunu keşfetmek, yeniden tasarımlara ve gecikmelere yol açar.

Performans ve Üretilebilirlik Arasındaki Denge

Üretilebilirlik,tasarım basitleştirmelerini gerektirir; bu da bazen performans düşüşüne yol açar. Mühendisler, performans ve üretilebilirliği dengelemek için üretim sürecini optimize edebilirler. Dahası, proseslerin, malzemelerin ve tasarım özelliklerinin seçiminde maliyet etkilidir ve bunun tersi de geçerlidir.

- Malzemede Dengeleme Örneği:

- Yumuşak Çelik: Düşük maliyet, mükemmel kaynaklanabilirlik, işlenmesi kolay. (Üretilebilirlik için en iyisi)

- Paslanmaz Çelik: Yüksek korozyon direnci, kaplama gerektirmez ancak işlenmesi ve kaynaklanması daha zordur. (Uzun ömürlülük için en iyisi)

- Karar: Mühendis, paslanmaz çeliğin işlenmesinin ek maliyeti ile yumuşak çelik için gerekli olan boyama işleminin ortadan kalkması arasında karşılaştırma yaparak karar vermelidir.

Başarılı Bir Üretim İçin Tasarım Sürecinin Faydaları

Üretim için Tasarımı uygulamak oldukça fazla çaba gerektirir ancak getirisi çok yönlüdür ve çoğunlukla aşağıdaki alanlarda ortaya çıkar.

Ekonomik Verimlilik

- Maliyet Azaltma: DfM, araç takımı/kalıp siparişi verilmeden önce (standart dışı toleranslar veya karmaşık konturlar gibi) maliyetli özellikleri belirler. Bu, üretim sürecini optimize eder ve birim başına işçilik maliyetlerini düşürür.

- Atık Azaltma: Üretim verimliliğinin artırılması, hurda oranlarını ve ham malzeme tüketimini doğrudan azaltarak sürecin genel sürdürülebilirliğini artırır.

Ürün Bütünlüğü

- Kalitede İyileştirme: DfM, geometriyi basitleştirerek ve montaj mantığına öncelik vererek, üretim kusurları riskini azaltır ve nihai kullanımda güvenilirliği artırır.

- Mevzuata (Düzenlemelere) Uyumluluk: Güvenlikle ilgili ve düzenleyici standartların ilk tasarım aşamasına dahil edilmesi, geç aşamada oluşabilecek ürün reddi veya zorunlu yeniden tasarım risklerini azaltır.

Stratejik Avantaj

- Pazara Daha Hızlı Sürme: Verimli DfM süreçleri, üretim sırasında Mühendislikte Değişiklik Emirlerini (ECO’lar) en aza indirir. Tasarım aşaması daha uzun sürebilir ancak konseptten ürünün sevkiyatına kadar geçen toplam süre önemli ölçüde azalır.

- İnovasyon ve Rekabetçilik: DfM, departmanlar arası işbirliğini teşvik eder. Bu bakış açısı çeşitliliği (Tasarım + Üretim + Tedarik Zinciri), genellikle pazar ihtiyaçlarını rakiplerden daha verimli bir şekilde karşılayan yenilikçi çözümlere yol açar.

Uzmanından Tavsiye: “10 Kuralı” Ürün geliştirmede, bir kusuru düzeltmenin maliyeti, sürecin her aşamasında yaklaşık 10 kat artar. CAD’de düzeltilmesi 100 dolara mal olacak bir geometri hatası, prototipleme sırasında 1.000 dolara ve kalıplar kesildikten sonra 10.000 dolara mal olabilir. DfM sizi “100 dolar bölgesinde” tutar.

Üretim Zihniyetine Hakim Olmak

Üretim için Tasarım (DfM) ilkelerini benimsemek (uygulamaya koymak), üretim maliyetlerini düşürmenin ve zaman çizelgelerini güvence altına almanın en etkili yoludur. DfM, üretimi reaktif (tepkisel) bir “tedarik zinciri” adımından proaktif (ön alıcı) bir tasarım kısıtlamasına dönüştürür.

Önemli Çıkarımlar:

- Tasarım ve üretim mühendisleri arasındaki geri bildirim döngüsü, süreci yönlendirir ve deneme çalışmalarını en aza indirir.

- Başarı; tasarım basitliğine, standart malzemelerin kullanılmasına ve aşırı toleranslandırmadan kaçınmaya bağlıdır.

- Simülasyonlardan ve hızlı prototiplemeden (3D baskı) yararlanmak, doğrulama sürecini hızlandırır.

Tasarımınızı doğrulamaya hazır mısınız? CAD dosyanızı Xometry’ye yükleyerek parçalarınız hakkında saniyeler içinde otomatik DfM geri bildirimi alabilirsiniz.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

İndir

İndir

Comment(0)