Das selektive Lasersintern (SLS) ist ein pulverbasiertes 3D-Druckverfahren dass es erlaubt komplexe, hochfeste Teile ohne Stützstrukturen zu produzieren. Das macht es zur bevorzugten Wahl für funktionelle Prototypen und Endanwendungen. SLS kann dabei exzellente mechanische Eigenschaften erzielen. Insbesondere bei der Verwendung von Materialien wie PA 12, PA 11 oder verstärkten Verbundwerkstoffen (wie PA 12 glasgefüllt).

Im Vergleich zu anderen 3D-Druckverfahren wie FDM bietet SLS eine überlegene Freiheit im Entwurf, bessere Oberflächenqualität und isotrope mechanische Eigenschaften. Da außerdem mehrere Teile gleichzeitig in der Baukammer verschachtelt erstellt werden können, eignet sich SLS auch gut für die Serienfertigung. Der Entwurf für Teile aus dem SLS erfordert dennoch sorgfältige Überlegungen, um Probleme wie das Verziehen, Pulvereinschlüsse und schwache Strukturen zu vermeiden.

1. Die Richtige Wandstärke Einhalten

Die Wandstärke spielt eine entscheidende Rolle für die strukturelle Integrität, Genauigkeit und Herstellbarkeit von Teilen aus dem SLS. Sind die Wände zu dünn, können sie sich verformen, reißen oder während des Sinterns spröde werden. Wände, die dünner als 0,5 mm geplant werden, sind problematisch, weil sie aufgrund der Hitze des Lasers dazu neigen zu dick zu werden, was zu unbeabsichtigten Maßungenauigkeiten führt.

Dünne Bereiche können sich zudem während der Nachbearbeitung, wie z.b. beim Perlenstrahlen, als zu fragil herausstellen.

Andererseits können zu dicke Bereiche die Wärme aus dem Sintern zu lange speichern, was wiederum zu inneren Spannungen, Verziehen und Schrumpfung führen kann. Das kann zu Teilen mit einer schlechten Maßhaltigkeit oder konkreten Oberflächenfehlern führen. Dicke Abschnitte können zudem die Materialkosten erhöhen und die Abkühlzeiten verlängern, was sich auf die Effizienz der gesamten Produktion auswirkt.

Faustregel:

- Entwurf von Wänden mit mindestens 0,5 mm (PA 12) – 2 mm, abhängig vom Material.

- Wände mit bis zu 0,6 mm sind möglich, wenn eine passende Stützstruktur bereitgestellt wird. Für verlässliche und reproduzierbare Ergebnisse empfehlen sich jedoch 1,5 mm.

- In den meisten Fällen überschreiten die Wände nicht 5 mm, da dickere Abschnitte zu Wärmestau und Verziehen führen kann.

- Halten Sie eine gleichmäßige Wandstärke ein, um Verformungen zu vermeiden.

- Fügen Sie in zu dünnen Bereiche Rippen oder Hohlkehlen hinzu.

2. Design Für Eine Optimale Pulverentfernung

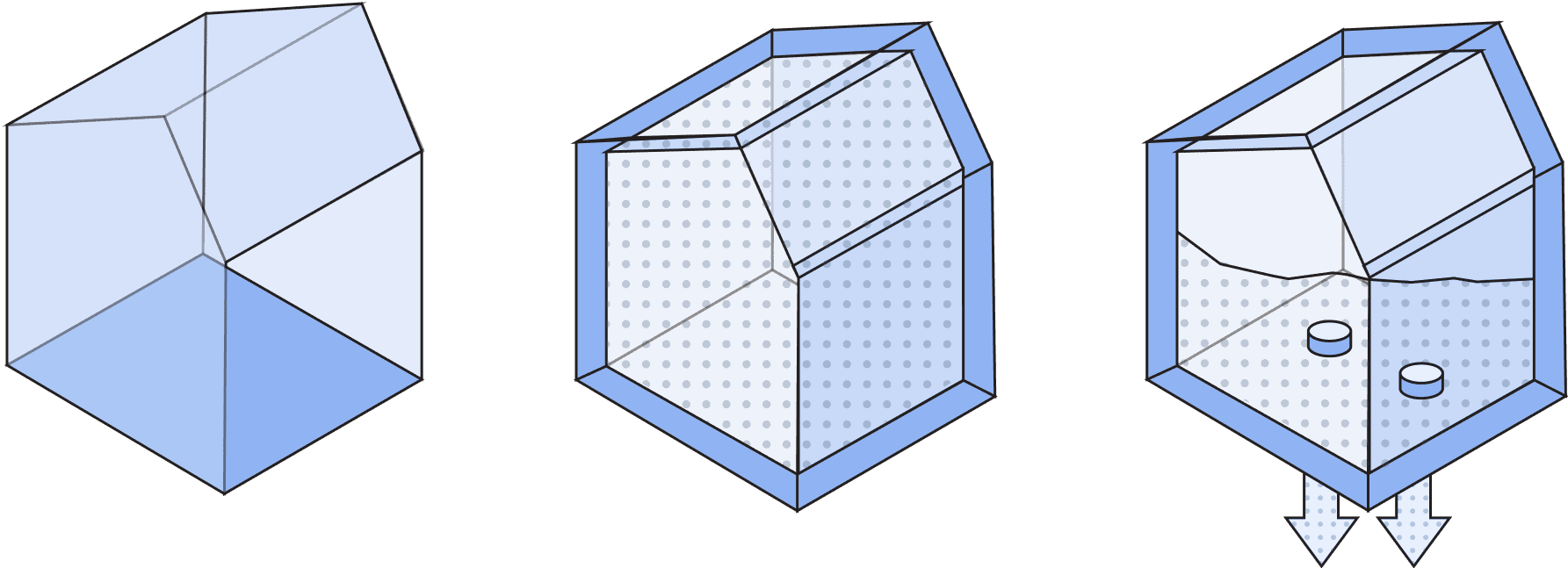

Da das SLS-Verfahren ohne Stützstrukturen auskommt, verbleibt das ungesinterte im Inneren von hohlen Teilen, innenliegenden Kanälen und Hohlräumen. Falls das Pulver nicht ordnungsgemäß entfernt wird, so kann es unnötiges Gewicht erzeugen, die mechanische Leistung beeinträchtigen und die Nachbearbeitung erschweren. Verbliebenes Pulver kann zudem bewegliche Baugruppen und Funktionselemente beeinträchtigen, weshalb sehr wichtig ist eine effiziente Pulverabfuhr zu entwerfen.

Um Gewicht und Materialverbrauch zu vermindern, können Teile hohl statt fest ausgeführt werden. Dennoch müssen diese hohlen Strukturen sog. Fluchtlöcher aufweisen, die es erlauben, das Restpulver zu entfernen. Ohne ausreichende Öffnungen kann sich das Pulver im Inneren verdichten, was es schwierig – wenn nicht gar unmöglich – macht, es vollständig zu entfernen.

Darüber hinaus erlauben es ausreichend große Öffnungen, dass bei Nachbehandlungsschritten wie der Trommelpolitur auch die innenliegenden Flächen geglättet werden.

Faustregel:

- Kleinster Fluchtlochdurchmesser: 3,5 mm Je größer, umso besser!

- Platzieren Sie für eine effektive Pulverentfernung mehrere Fluchtlöcher in der Nähe von Katen oder gegenüberliegenden Seiten.

- Sorgen Sie für glatte innere Übergänge, um Ablagerungen des Pulvers zu vermeiden.

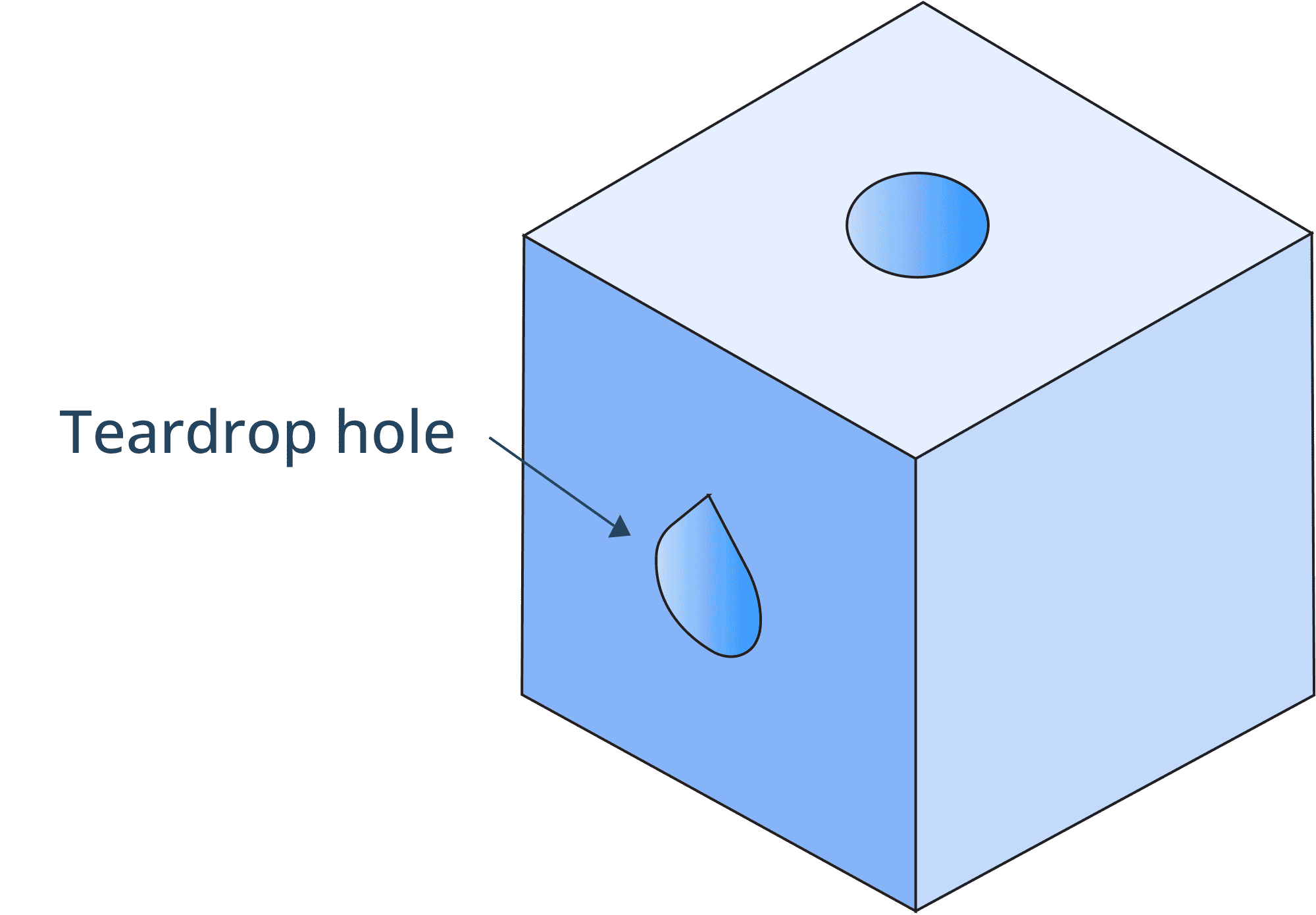

3. Geometrie Von Bohrungen Und Kanälen Optimieren

SLS erlaubt es Ihnen komplexe innenliegende Kanäle und Bohrungen zu erzeugen, ein unangemessenes Design kann bei diesen jedoch zu Schrumpfung, Verformung oder zu Blockaden führen. Runde Löcher bzw. Bohrungen können während des Sinterns schrumpfen, während ungünstig ausgerichtete Kanäle das Pulver einschließen können, oder an Genauigkeit verlieren. Die Schrumpfungsrate beim SLS liegt bei 3 bis 4%, was im Vergleich zu Alternativen relativ hoch ist.

Um das zu kompensieren, wird empfohlen, Bohrungen anhand genormter Bohrungsdurchmesser zu konzipieren, damit diese dann für eine bessere Genauigkeit aufgebohrt oder geöffnet werden können.

Falls Sie zudem einen Verbindungspunkt für Komponenten in einen Kanal integrieren müssen (z.B. einen Lufteinlass), so sollten Sie eine aerodynamische Stützstruktur in Form stromlinienförmiger Tropfen entwerfen. Dies minimiert die Behinderung des Luftstroms und gewährt gleichzeitig eines ausreichende Festigkeit für eine sichere Befestigung.

Faustregel:

- Minimaler Bohrungsdurchmesser: 1,5 mm

- Nutzen Sie tränenförmige oder rautenförmige Bohrungen statt kreisförmiger Bohrungen.

- Richten Sie Löcher für eine höhere Genauigkeit vertikal aus.

4. Stellen Sie Den Richtigen Abstand Für Zusammenpassende Teile Sicher

Bewegliche oder ineinandergreifende Teile erfordern genaue Abstände für eine korrekte Funktionalität. Sind die Abstände zu klein gewählt, so können die Teile beim Sintern miteinander verschmelzen und somit das Teil insgesamt funktionsunfähig machen. Umgekehrt führen zu große Abstände zu losen Baugruppen, die nicht richtig ineinander passen und somit die Stabilität verringern.

Einer der Vorteile des SLS besteht darin, dass es zusammenzufügende Gegenstücke und bewegliche Teile in einzelnen Druck produzieren kann, wodurch separate Druckvorgänge und eine manuelle Montage entfallen. Dies ermöglicht es, voll funktionsfähige Baugruppen in einem Fertigungszyklus zu produzieren. Es ist jedoch erforderlich, dass überschüssiges Pulver aus den Zwischenräumen beweglicher Teile oder zu montierender Teile entfernt werden kann, damit diese nicht zu einem festen Teil verschmolzen werden.

Faustregel:

- Abstand bei Gegenstücken: 0,7 mm Minimum

- Merkmale zur Presspassung: 0,5 mm Abstand für enge Passungen

- Gelenk- und verbundene Teile: 0,6 mm Abstand um ein Anhaften zu vermeiden

5. Vermeiden Sie Große Überhänge Und Ungestützte Bögen

Während das SLS-Verfahren an sich keine Stützstrukturen benötigt, so können sich übermäßig lange Überhänge oder Bögen dennoch verformen, sie können einsacken oder durch Schwerkraft und Restwärme raue Oberflächen entwickeln.

Um die Druckqualität zu steigern und dabei die Maßhaltigkeit zu bewahren, sollten Entwürfe selbsttragenden Geometrien mit allmählichen Übergängen den Vorrang vor abrupten Überhängen geben. Merkmale wie Bögen, Kuppeln oder winklige Oberflächen (i.d.R. 45° oder kleiner gegenüber der Bauplattform) können dabei helfen, die Lasten effektiver zu verteilen und somit das Risiko eines Durchhängens zu verringern.

Faustregel:

- Für die besten Ergebnisse die Überhangwinkel unter 45° halten.

- Entwerfen Sie selbsttragende Geometrien wie Fasen oder Kehlen. Nutzen Sie an Ecken Winkel von weniger als 30° und fügen Fasen und Kehlen hinzu.

- Begrenzen Sie die Spanne von Brücken auf 2 mm, um die strukturelle Sicherheit und Oberflächengüte zu erhalten.

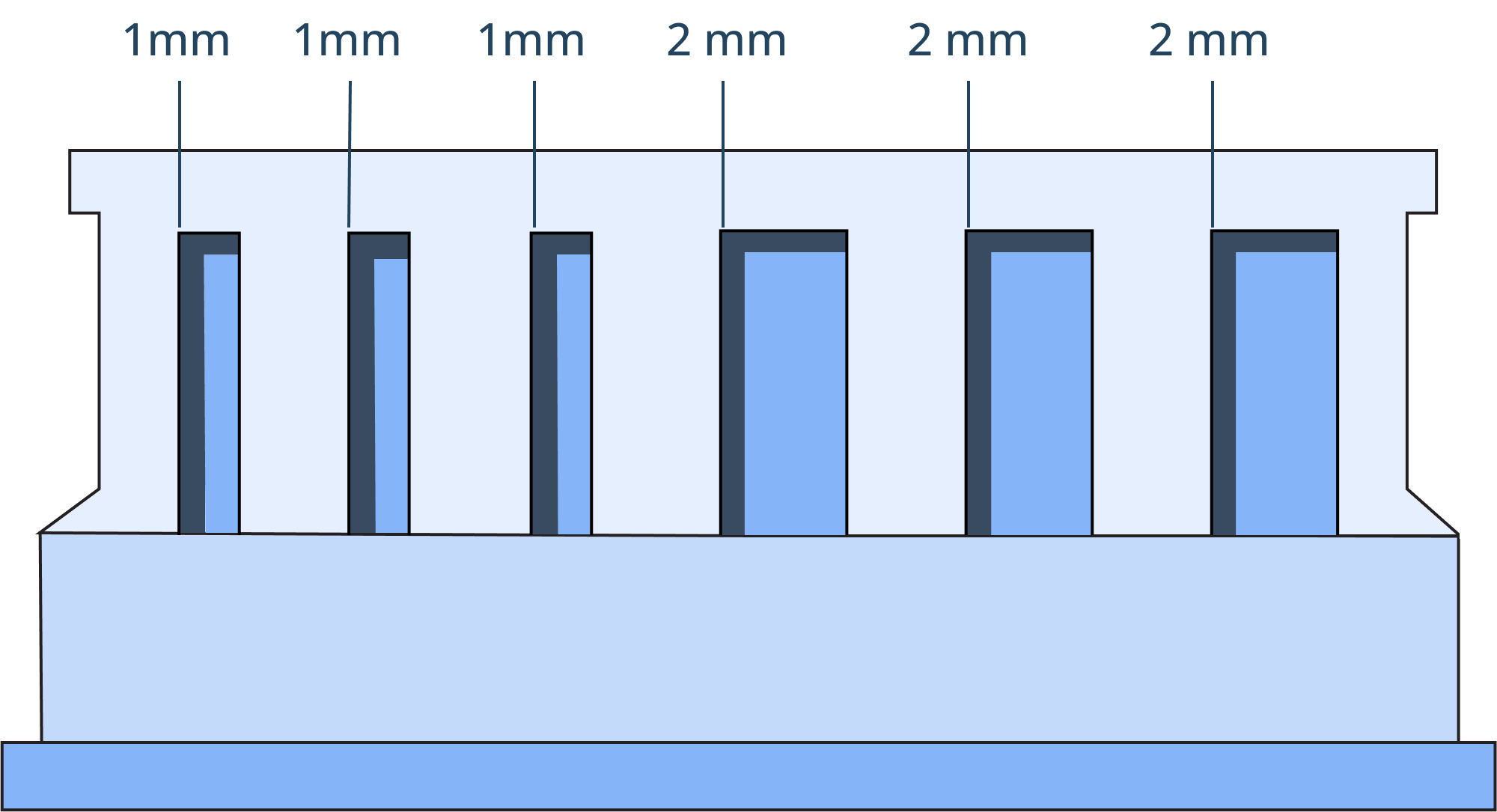

6. Nutzen Sie Die Richtigen Funktionsgrößen für kleinere Details

Feine Details wie geprägte Texte, Logos und Oberflächentexturen werden verschwommen und unleserlich, wenn Sie zu klein sind. Die Sicherstellung der richtigen Größe eines Elements verbesser die Sichtbarkeit und erzeugt im Druck scharfe Details.

Während des SLS-Prozesses können Details mit einer Höhe oder Tiefe von mindestens 1 mm direkt in das Teil graviert oder geprägt werden. Diese Tiefe ist von entscheidender Bedeutung für Nachbearbeitungsschritte, wie das Gravieren oder Prägen, da Verfahren wie die Trommelpolitur oder andere Prozesse bis zu 1 mm abtragen können. Text kann zudem auch direkt auf SLS-Teile gedruckt werden. Die Buchstaben sollten jedoch zur Wahrung der Lesbarkeit mindestens 2 mm groß sein.

Außerdem kann das Hinzufügen einer leichten Entformungsschräge die Haltbarkeit weiter verbessern und damit sicherstellen, dass empfindliche Merkmal – wie der Punkt über dem kleinen i – der Nachbearbeitung und Handhabung widersteht..

Faustregel:

- Geprägte Texthöhe (Schriftgröße) oder geprägte Tiefe: 1 mm.

- Minimale Schriftgröße für bessere Lesbarkeit: 2 mm.

- Nutzen Sie serifenlose für eine bessere Lesbarkeit.

7. Verstärken Sie Lange, Dünne Merkmale

Schlange, nicht gestützte Merkmale wie Stifte, dünne Wände und empfindliche Details können unter thermischer Belastung leicht brechen oder sich verziehen. Die Kombination aus hohen Drucktemperaturen und der Schrumpfung bei Kühlung kann dafür sorgen, dass diese Merkmale geschwächt werden, sich verbieten, oder brüchig werden, und das insbesondere während der Nachbehandlung und der Handhabung. Die Verstärkung dieser Elemente verbessert die Haltbarkeit und strukturelle Integrität.

Faustregel:

- Minimaler Stiftdurchmesser: 0,8 mm (vorzugsweise 1mm oder mehr).

- Zur Unterstützung Rippen oder Versteifungen zu dünnen Merkmalen hinzufügen, und sie darüber mit dem Hauptkörper verbinden.

- Vermeiden Sie hohe, schmale Konstruktionen ohne zusätzliche Verstrebungen.

- Verwenden Sie allmähliche Übergänge anstatt abrubter Übergänge im Querschnitt.

- Richten Sie die Teile in der Baukammer optimal aus, indem Sie z.B. lange, dünne Merkmale parallel zur Bauplattform drucken, anstatt aufrecht darauf stehend.

8. Berücksichtigen Sie Schrumpfung und Maßhaltigkeit

Teile aus der SLS können während des Abkühlens geringfügig schrumpfen, was sich auf Präzision und Toleranzen auswirken kann. Dies liegt an der thermischen Natur des Sinterverfahrens, bei dem sich das zusammengeschmolzene Metall beim Abkühlen zusammenzieht. Die Konstruktion daher unter Berücksichtigungen der Veränderung der Maße durchzuführen, hilft bei der Prävention von Ungenauigkeiten und sorgt für eine bessere endgültige Passung. Insbesondere bei Teilen, die eine Montage erfordern.

Falls Sie die Teile selbst drucken, denken Sie daran, dass die erreichbare Maßhaltigkeit von Drucker und Teilegröße abhängig ist. Das SLS-Verfahren ist in der Lage hochpräzise zu arbeiten, in der Regel bis zu ±0,3 % bei Maßen von Merkmalen, bei einem Minimum von ±0,3 mm. Toleranzen sollten jedoch auf Bereiche begrenzt sein, in denen sie wirklich notwendig sind, also z.B. bei Gegenstücken, Passflächen oder funktionellen Oberflächen. Der Einsatz übermäßiger Toleranzen im gesamten Design erhöht grundlos den Produktionsaufwand und die Kosten, ohne einen wirklichen Mehrwert zu bieten.

Falls Sie bei Produktion von Teilen mit Xometry auf Probleme stoßen, so werden all Ihre Probleme bezüglich Maßhaltigkeit und Schrumpfungen von unseren Fertigungspartnern während des Produktionsvorgangs beachtet.

Faustregel:

- Maßtoleranz: ±0,3 mm

- Im CAD-Modell zu berücksichtigende Schrumpfung (3-4%)

- Scharfe Kanten vermeiden zur Reduzierung thermischer Belastung und zur Schaffung stabilerer Teile.

Referenzleitfaden für das SLS-Verfahren

Die folgende Tabelle zeigt Ihnen eine schnelle Zusammenfassung der 3D-Design-Spezifikationen seitens Xometry für verschiedene Teile. Sie sind alle während der Designphase für hochwertige Drucke von entscheidender Bedeutung:

| Spezifikation | Details |

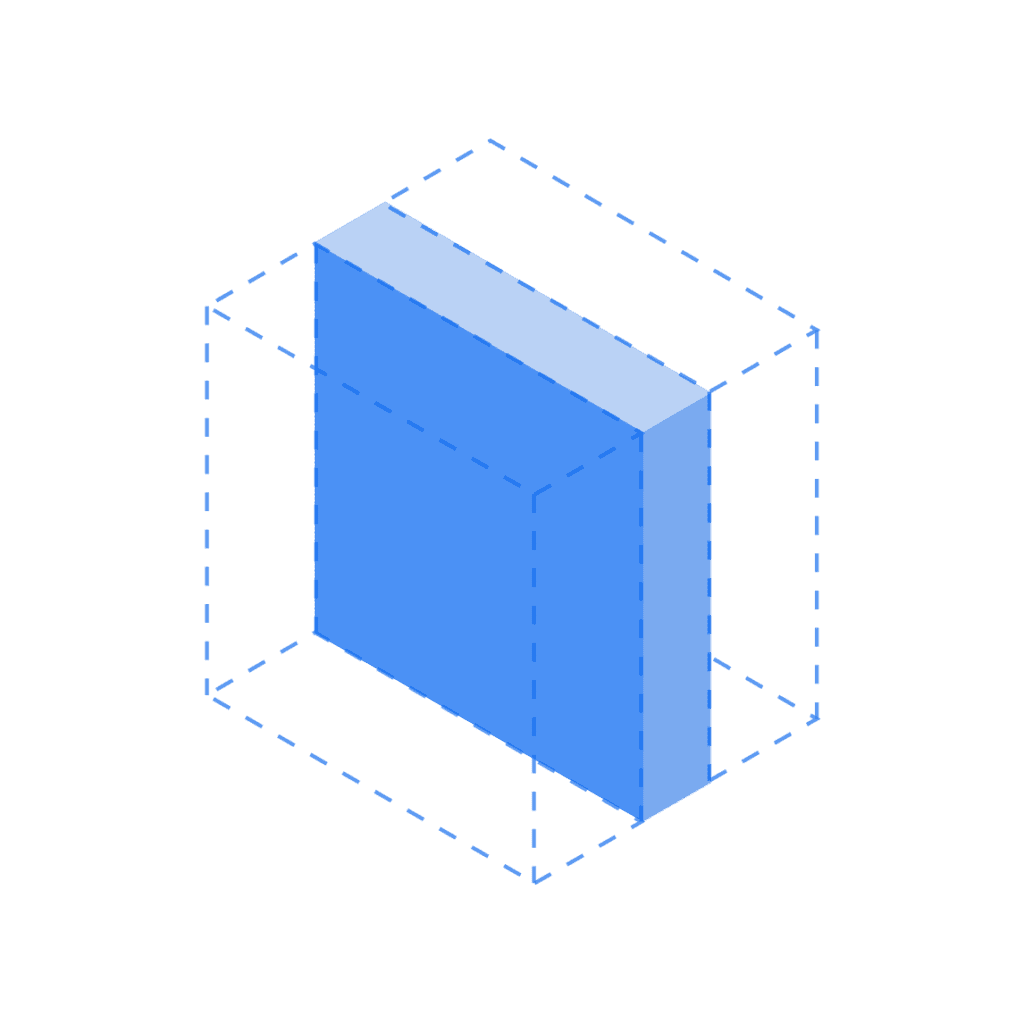

| Maximales Bauvolumen | 700 x 380 x 580 Millimeter. Empfohlen: 320 x 320 x 580 mm |

| Minimale Dicke eines Elements | 0,5 mm |

| Empfohlene Minimale Wandstärke | 0,50 mm (unterstützt), 0,60 mm (nicht unterstützt) |

| Schichtdicke | 0,1 – 1,5 mm. ~0,1 mm und bei wasserdichten Teilen 1,5 mm, wenn die Wandstärke höher ist |

| Allgemeine Toleranz | ±0,3% (± 0,3 mm) |

Zusätzlich ermöglichen ausreichend große Entlüftungsöffnungen Nachbearbeitungstechniken wie Gleitschleifen, um die Innenflächen von Hohlteilen zu glätten.

Beziehen Sie Ihre Entworfenen Teile 3D-gedruck über Xometry

SLS ist ein unschätzbares Verfahren für die Herstellung komplexer und hochwertiger Teile. Das Verständnis und die Vorhersage der potentiellen Herausforderungen während der Konstruktion, der Verarbeitung und der Nachbearbeitung hilft Ihnen dabei, den Erfolg Ihres SLS-Designs signifikant zu verbessern.

Berücksichtigen Sie deshalb bei der Konstruktion die Design-For-Manufacturability-Faktoren wie Wandstärke und andere feine Details. Gehen Sie deshalb möglichst bereits in der Konstruktionsphase alle Ursachen für einen Fehler an, und vermeiden Sie somit Verformungen, Risse und Schwachstellen in den gedruckten Teilen. Versuchen Sie zudem, Ihren Entwurf in Hinsicht auf Materialverschwendung und der Auswahl des bestmöglichen Materials für die Anwendung zu optimieren. Dies stellt sicher, dass SLS-gedruckte Teile immer stark, haltbar und funktional sind.

Fall Sie also bereit sind, Ihre SLS-Konstruktion auf die nächste Ebene zu bringen, erkunden Sie noch heute den Experten-SLS 3D-Druck Service von Xometry, und fangen Sie noch heute mit dem Drucken an!

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)