Aplicando las mejores prácticas en el diseño, estos defectos son en gran medida predecibles y evitables. En este artículo se identifican los defectos más comunes en el moldeo por inyección, se examinan sus causas subyacentes y se ofrecen soluciones prácticas para ayudarle a conseguir piezas moldeadas con una calidad constante.

Tabla comparativa de defectos de referencia rápida

La siguiente tabla resume los distintos tipos de defectos de moldeo por inyección y destaca sus causas y posibles métodos de solución o prevención. En la siguiente sección se ofrecen más detalles.

| Defecto de moldeo por inyección | Causas | Consejos rápidos de diseño |

| Rebabas: filtración de plástico fino a lo largo de las líneas de separación o eyectores. | Radios demasiado cerrados cerca de las líneas de apertura, espesor de pared inconsistente, línea de apertura en un área de alta tensión, exceso de presión, esquinas afiladas, desgaste de la herramienta. | • Colocar las líneas de apertura en superficies poco visibles

• Evite las esquinas afiladas cerca de las divisiones del molde • Mantener un grosor de pared uniforme |

| Inyección incompleta: relleno incompleto; secciones ausentes o delgadas | Paredes finas, transiciones bruscas, trayectorias de flujo complejas, baja presión | • Mantener paredes > 0,8 mm

• Evitar giros bruscos • Seleccionar resinas de baja viscosidad |

| Vestigio de compuerta: residuos visibles en la puerta después del moldeado | Compuerta sobredimensionada, mal recorte, mala colocación | • Utilizar túnel o puertas secundarias

• Colocar las puertas en superficies ocultas • Confirmar el recorte durante el DFM |

| Colocación incorrecta de la línea de separación: la línea de partición cruza zonas críticas o visibles | Mala alineación del molde, geometría no planificada | • Coloque las líneas de partición en los bordes naturales

• Evite logotipos o ajustes a presión • Valídelas en una fase temprana de DFM |

| Burbujas y vacíos: bolsas de aire internas o superficiales | Mala ventilación, humedad, enfriamiento desigual | • Mantenga un grosor de pared uniforme

• Evite las transiciones de grueso a fino • Añada nervaduras o canales de ventilación |

| Líneas de flujo: rayas o líneas onduladas en la superficie | Baja velocidad/temperatura, geometría abrupta | • Utilizar transiciones suaves y filetes

• Redondear las esquinas • Abrir las zonas más gruesas |

| Marcas de quemaduras: marcas oscuras o amarillas cerca de los extremos de flujo por gases atrapados | Alta velocidad, ventilación deficiente, fusión en caliente | • Añadir orificios de ventilación o pasadores eyectores

• Reducir la velocidad de inyección • Evitar las vías de flujo sin salida |

| Marcas de hundimiento: visibles como depresiones u hoyuelos en la superficie debido a un enfriamiento desigual | Diseño inadecuado del molde

Zonas gruesas, poco empaquetado, refrigeración deficiente |

• Seleccionar materiales adecuados como ABS, PC o PMMA

• Mantener uniforme el grosor de las paredes • Respetar la relación nervio/pared (≤60%) • Zonas de núcleo grueso. |

| Delaminación superficial: desprendimiento de la capa superior de la pieza moldeada, que deja al descubierto las capas inferiores | Materiales incompatibles, contaminación | • Utilice piezas de un solo material

• Confirme la compatibilidad del sobremoldeado |

| Líneas de soldadura (líneas de unión): costura visible donde se unen los frentes de fusión | Flujo interrumpido, baja temperatura, ventilación deficiente | • Evitar obstrucciones puntiagudas

• Añadir nervaduras cerca de las soldaduras • Optimizar la colocación de la compuerta |

| Alabeo, deformación: distorsión por enfriamiento o contracción desiguales | Espesor de pared variable, mala elección del material | • Utilizar paredes uniformes

• Evitar grandes superficies planas • Añadir nervios de soporte |

| Jetting o formación de chorros: líneas serpenteantes de flujo de alta velocidad | Compuertas pequeñas, baja temperatura del molde, alta velocidad | • Utilizar abanico o puertas solapadas

• Evitar transiciones de entrada bruscas |

| Vacíos internos: vacíos internos ocultos por aire atrapado | Secciones gruesas, gas atrapado, baja presión | • Centrar las zonas gruesas

• Añadir recortes |

| Decoloración: variación de color no deseada en la superficie de la pieza | Degradación de la resina, contaminación | • Especificar códigos de color

• Evitar transiciones de color complejas • Utilizar pigmentos termoestables |

| Marcas de separación (estrías plateadas): vetas plateadas por humedad o contaminación | Resina húmeda, alto cizallamiento, secado deficiente | • Evitar esquinas afiladas en la puerta |

Defectos en el moldeo por inyección causados por el diseño del molde

Los defectos que tienen su origen en el diseño del molde suelen ser consecuencia de un utillaje inicial inadecuado o de un mantenimiento inadecuado del molde. Estos problemas suelen requerir correcciones exhaustivas, costosas y lentas, incluidas modificaciones significativas del molde o un reequipamiento completo. Abordar los problemas relacionados con el molde mediante análisis exhaustivos de diseño para fabricación (DfM) durante la fase inicial de diseño evita costosas interrupciones de la producción.

Los principales defectos relacionados con el diseño del molde son

- Inyección incompleta

- Rebabas

- Vestigio de compuerta

- Colocación incorrecta de la línea de separación

- Burbujas y vacíos

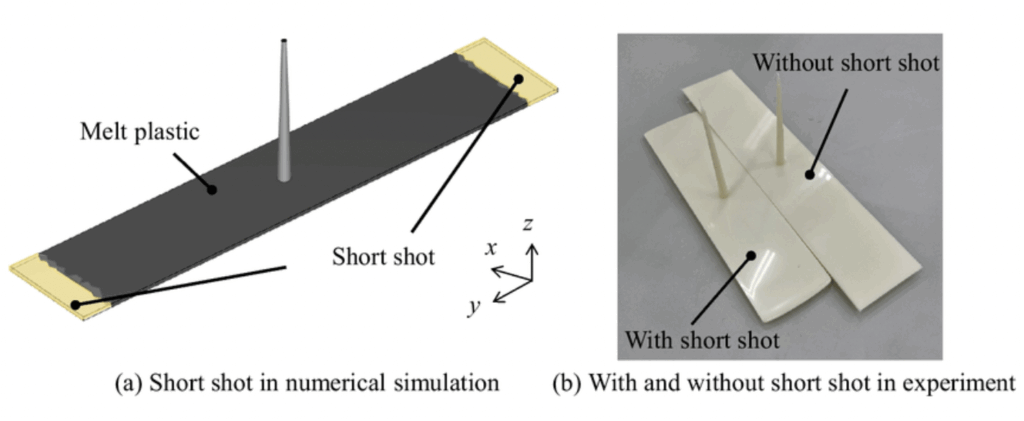

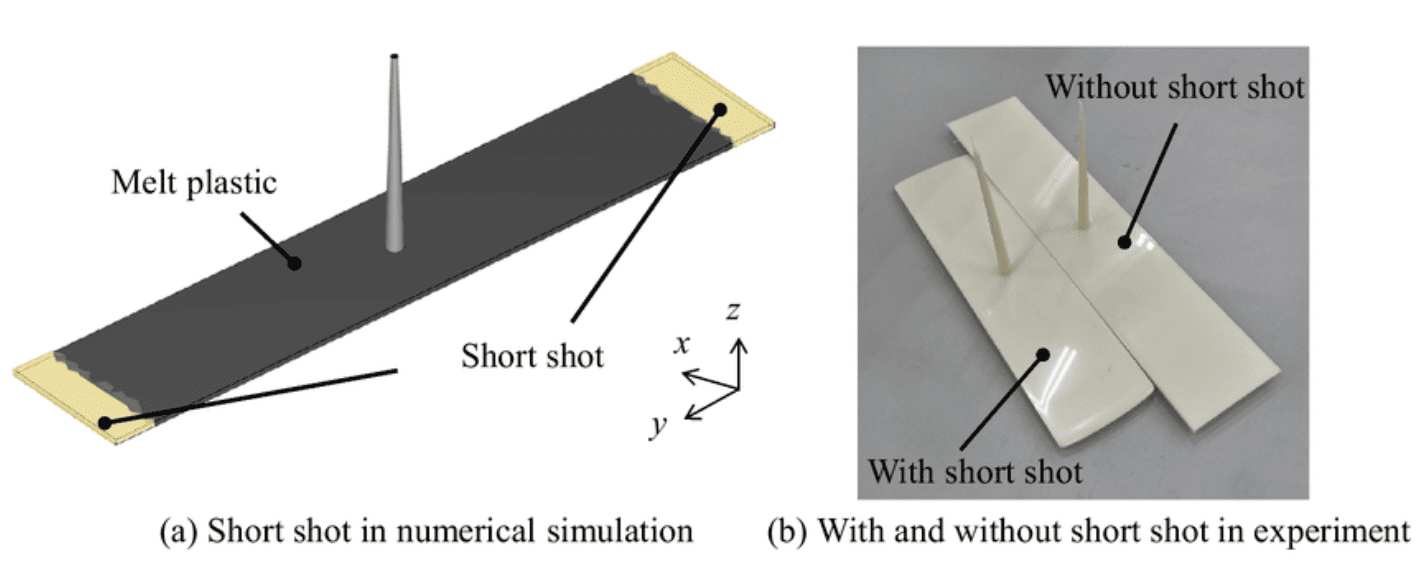

#1 Inyección incompleta

La Inyección incompleta se produce cuando la cavidad del molde no se llena por completo, dejando secciones incompletas o elementos que faltan. Esto suele afectar a zonas de paredes finas o distantes y da lugar a piezas desechadas.

Causas raíz: secciones finas o estrechas, transiciones bruscas, largos recorridos de flujo, mala colocación de las compuertas, baja presión de inyección, enfriamiento rápido.

Soluciones de diseño:

- Mantenga un espesor de pared consistente y ≥0,8 mm a menos que su resina admita paredes más finas.

- Utilice radios y transiciones suaves en lugar de esquinas afiladas para mantener el flujo.

- Evite recorridos largos y estrechos: añada guías de flujo o ajuste la colocación de las compuertas para reducir la distancia de recorrido.

- Simule el flujo con MoldFlow o herramientas equivalentes durante la validación del diseño.

- Diseñe los nervios y los resaltes con los ratios de llenado adecuados; el espesor de los nervios debe ser ~60% del grosor de la pared adyacente.

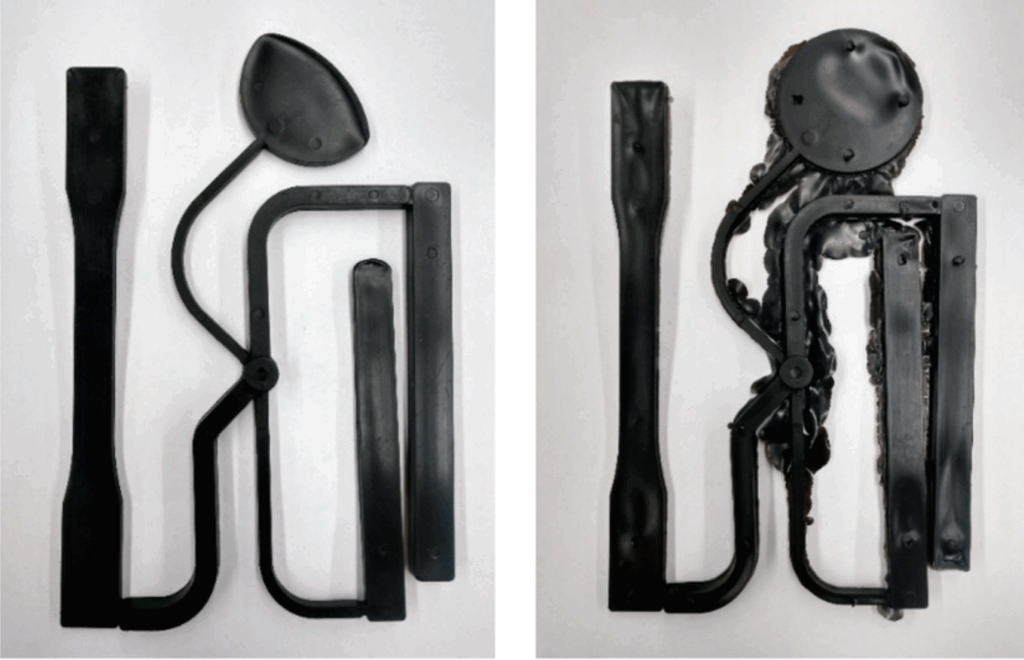

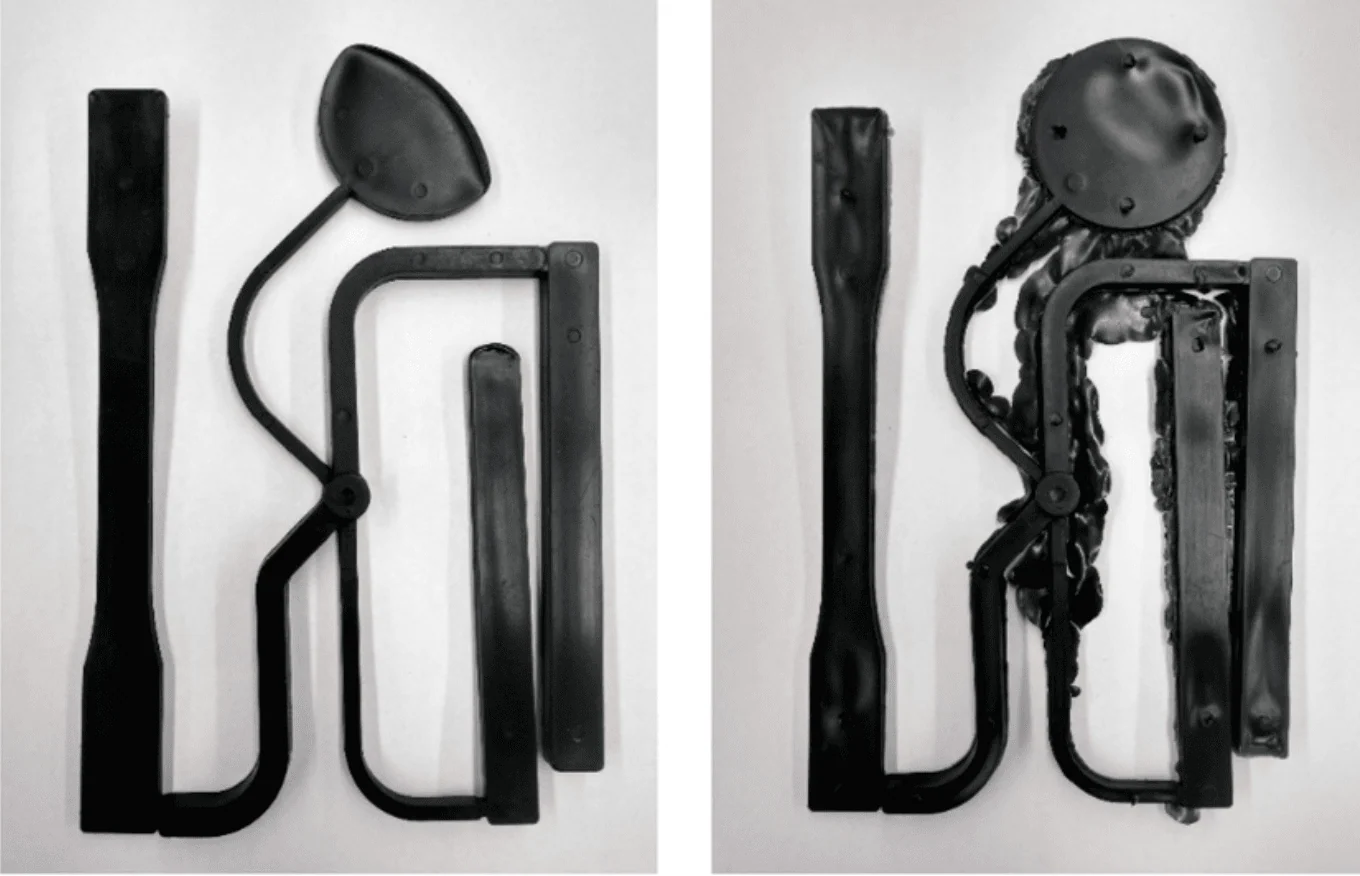

#2 Rebabas

Las rebabas se forman cuando el plástico se filtra en los huecos del molde, creando finas aletas a lo largo de las líneas de separación, los pines eyectores o las compuertas.

A menudo es cosmético, pero puede requerir un tratamiento posterior o provocar problemas de tolerancia si es excesivo.

Causas raíz: presión de inyección excesiva, mal ajuste del molde, herramientas desgastadas, transiciones bruscas en los cierres, geometría de separación demasiado compleja, apilamiento de tolerancias.

Soluciones de diseño:

- Coloque las líneas de separación lejos de esquinas afiladas y zonas estéticas.

- Aplique ángulos de tiro consistentes para evitar cierres ajustados o desajustados.

- Mantenga graduales las transiciones de pared cerca de las líneas de apertura para evitar la acumulación de presión local.

- Valide la ubicación de la línea de apertura con una revisión DFM.

- Confirme que la presión de inyección y la fuerza de sujeción no superarán las tolerancias del molde; simule si es necesario.

#3 Colocación incorrecta de la línea de separación

Una línea de separación es el punto de unión de dos mitades del molde (núcleo y cavidad). Una colocación incorrecta de la línea de apertura puede crear costuras visibles o rebabas, especialmente si se cruzan características funcionales o estéticas. Puede provocar un mal ajuste, un acabado adicional o defectos estéticos.

Causas raíz: análisis DFM incompleto, alineación de moldes inadecuada, transiciones geométricas pasadas por alto.

Soluciones de diseño:

- Planifique las líneas de separación con antelación, antes de fijar la geometría estética o funcional.

- Evite colocar las líneas de separación sobre logotipos, encajes a presión, superficies de sellado o elementos de alineación.

- Alinee las líneas de separación con bordes afilados, nervaduras o rebajes para ocultarlas de forma natural.

- Utilice líneas de apertura simétricas siempre que sea posible para equilibrar las fuerzas de expulsión.

- Valide la colocación en la revisión DFM y confirme la dirección de apertura del molde.

#4 Burbujas y vacíos

Aparecen como burbujas visibles o huecos ocultos y reducen la resistencia, causan errores dimensionales o dejan imperfecciones en la superficie. Suelen deberse a aire atrapado o a un enfriamiento desigual. Puede debilitar la integridad estructural, comprometer la precisión dimensional y afectar al aspecto final.

Causas raíz: humedad en la resina, ventilación deficiente, cambios bruscos de espesor, diseño incoherente de la pared, materiales de alta contracción.

Consejos de diseño:

- Mantenga un espesor de pared constante: limite la variación a ±10%.

- Evitar las transiciones bruscas de grueso a fino; estrechar gradualmente para asegurar un flujo y enfriamiento uniformes.

- Añadir nervaduras para sustituir las masas sólidas y favorecer un empaquetamiento uniforme.

- Utilice elementos de ventilación en zonas profundas o cerradas.

- Elija materiales con baja contracción para geometrías gruesas (por ejemplo, utilice ABS en lugar de HDPE).

- Simule el comportamiento de llenado y enfriamiento para detectar y eliminar las zonas de aire atrapado.

#5 Vestigio de compuerta

El vestigio de compuerta es una marca o protuberancia visible en el lugar donde se inyectó el plástico. Aunque de poca importancia, puede afectar a la estética o al funcionamiento en montajes muy ajustados.

Causas raíz: compuertas sobredimensionadas, mala colocación de la compuerta, recorte manual, compuerta expuesta en superficies cosméticas.

Consejos de diseño:

- Coloque compuertas en superficies no cosméticas u ocultas: paredes interiores, rebordes inferiores o zonas empotradas.

- Utilice compuertas de túnel o submarinas para la eliminación automática de vestigios.

- Planificar el método de recorte y su ubicación durante la fase de DFM.

- Integrar elementos planos o estriados cerca de las puertas para enmascarar visualmente el vestigio.

- Especifique el acabado de la superficie o el nivel de brillo alrededor de la puerta para reducir la visibilidad.

Defectos de moldeo por inyección causados por el proceso

Los defectos relacionados con el proceso suelen ser el resultado de un control inadecuado o de ajustes incorrectos dentro del ciclo de moldeo. Variables como la presión de inyección, la velocidad de inyección, las temperaturas del molde/resina, las velocidades de enfriamiento y las condiciones del material influyen significativamente en estos defectos. A diferencia de los problemas de diseño del molde, los problemas relacionados con el proceso a menudo pueden mitigarse mediante ajustes en la configuración de la máquina, sin necesidad de realizar grandes modificaciones en el molde.

Entre los defectos típicos relacionados con el proceso se incluyen:

- Líneas de flujo

- Marcas de quemaduras

- Alabeo, deformación

- Vacíos internos

- Marcas de hundimiento

- Líneas de soldadura (líneas de unión)

- Jetting o formación de chorros

- Decoloración

- Delaminación superficial

- Marcas de separación (estrías plateadas)

Al diferenciar claramente los defectos relacionados con el diseño del molde de los defectos relacionados con el proceso, los ingenieros pueden identificar eficazmente las causas de origen, agilizar la resolución de problemas y lograr de forma sistemática una calidad óptima en el moldeo por inyección.

#6 Líneas de flujo

Las líneas de flujo aparecen como rayas o patrones ondulados en la superficie de las piezas moldeadas. Estos defectos visuales suelen aparecer cerca de compuertas, esquinas u orificios donde el plástico fundido cambia de dirección o se ralentiza. Aunque las condiciones de procesamiento suelen ser la causa principal, los defectos de diseño pueden empeorar o aumentar la probabilidad de que se produzcan líneas de flujo.

Consejos de diseño:

- Mantener el espesor de la pared uniforme para soportar un flujo estable y reducir las fluctuaciones de velocidad.

- Utilice transiciones graduales entre secciones gruesas y delgadas para evitar turbulencias direccionales.

- Evite los cambios bruscos de geometría; redondee las esquinas con filetes de un grosor al menos igual al de la pared.

- Coloque las compuertas estratégicamente en las secciones más gruesas para mantener la consistencia de la temperatura y el caudal.

- Evite las secciones finas alejadas de la puerta, ya que se enfrían más rápido y son propensas a frentes de flujo visibles.

Aspectos a tener en cuenta durante la fabricación:

- Una temperatura inadecuada del molde o una baja velocidad de inyección provocan un enfriamiento prematuro.

- La colocación o el tamaño inadecuados de las compuertas provocan un flujo irregular del material.

- Una ventilación inadecuada puede atrapar aire e interrumpir el llenado.

#7 Marcas de quemaduras

Las marcas de quemaduras son defectos de moldeo por inyección relacionados con el proceso que aparecen como una decoloración amarillenta, marrón, oxidada o negra en la superficie de las piezas moldeadas, a menudo cerca del final de la trayectoria de flujo o alrededor de las trampas de aire. Aunque se consideran principalmente defectos estéticos, en los casos más graves pueden indicar un sobrecalentamiento localizado que provoca la degradación del polímero e incluso debilidad estructural en las zonas afectadas.

Consejos de diseño:

- Aire atrapado debido a una mala ventilación: mejorar los canales de ventilación o añadir respiraderos de escape de aire para permitir que los gases salgan de la cavidad del molde de forma segura antes de la llegada de la resina.

- Velocidad o presión de inyección excesivas: reducir ligeramente la velocidad de inyección y la presión para evitar la compresión rápida de las bolsas de aire que provoca sobrecalentamiento e ignición.

- Temperatura excesiva de la masa fundida o del molde: reduzca la temperatura de fusión u optimice el tiempo de ciclo para evitar la degradación del polímero cerca de las trampas de aire.

- Contaminantes o material degradado en el molde: limpie las superficies del molde y evite utilizar resina degradada para evitar residuos quemados que imiten marcas de quemaduras.

- Diseño inadecuado de los canales o compuertas: rediseñar los canales y las compuertas para garantizar un flujo suave de la resina y reducir la posibilidad de atrapamiento de aire en las zonas muertas.

Aspectos a tener en cuenta durante la fabricación:

Si las marcas de quemaduras aparecen constantemente en la misma zona de una pieza, considere la posibilidad de reubicar la puerta o modificar la trayectoria del flujo para evitar atrapar aire en esa región: este sencillo ajuste de diseño puede reducir significativamente la acumulación térmica y eliminar la decoloración relacionada con las quemaduras.

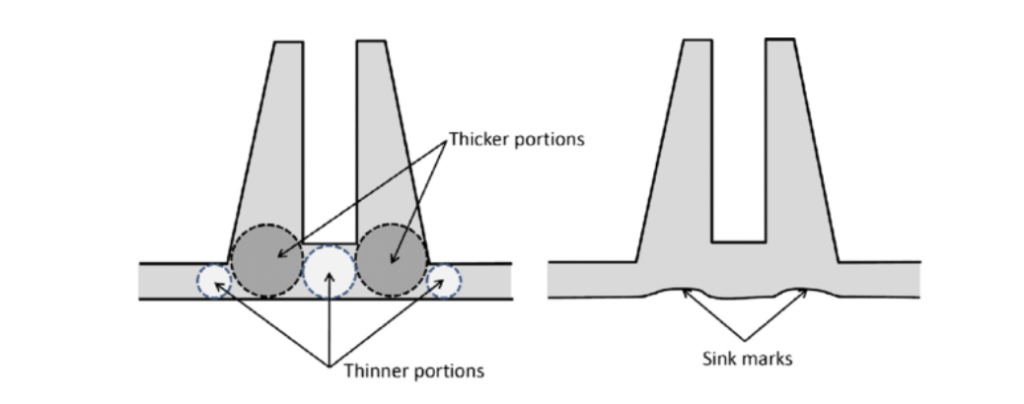

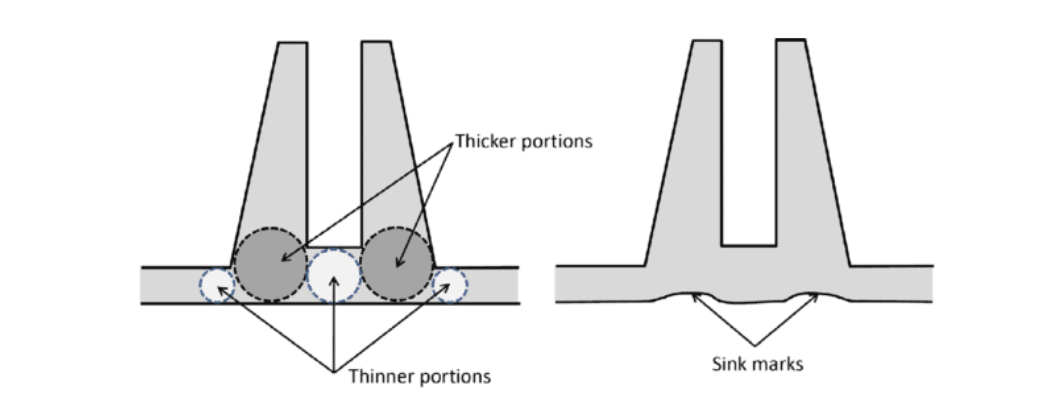

#8 Marcas de hundimiento

Las marcas de hundimiento son pequeñas depresiones u hoyuelos que se forman en la superficie de una pieza, normalmente en las zonas más gruesas o cerca de nervios y resaltes. Estos defectos se producen cuando la superficie exterior de la pieza se enfría y solidifica más rápido que el interior, que sigue encogiéndose y tira de la superficie hacia dentro.

Consejos de diseño:

- Reducir al mínimo el espesor de pared en las zonas gruesas para favorecer un enfriamiento uniforme.

- Aplique las reglas de diseño adecuadas para nervaduras y resaltes: el grosor de las nervaduras no debe superar el 50-70% de la pared adyacente.

- Evite apilar elementos gruesos (por ejemplo, salientes sobre nervaduras) a menos que sea absolutamente necesario.

- Utilice técnicas de perforación para eliminar el exceso de material en secciones gruesas sin comprometer la resistencia.

- Colabore con su fabricante para optimizar la colocación de las compuertas y garantizar una presión de empaquetado suficiente en las regiones clave.

- Elija materiales como ABS, policarbonato (PC), PMMA (acrílico)

Aspectos a tener en cuenta durante la fabricación:

- Un tiempo de enfriamiento inadecuado o una temperatura desigual del molde pueden provocar una contracción interna.

- Un espesor excesivo del material en zonas locales atrapa el calor, provocando un retraso en la solidificación.

- Una presión de inyección o de empaquetado baja reduce la capacidad de compensar la contracción.

- Los plásticos semicristalinos (como PA, POM, PP) tienden a encogerse más y son más propensos a las marcas de hundimiento.

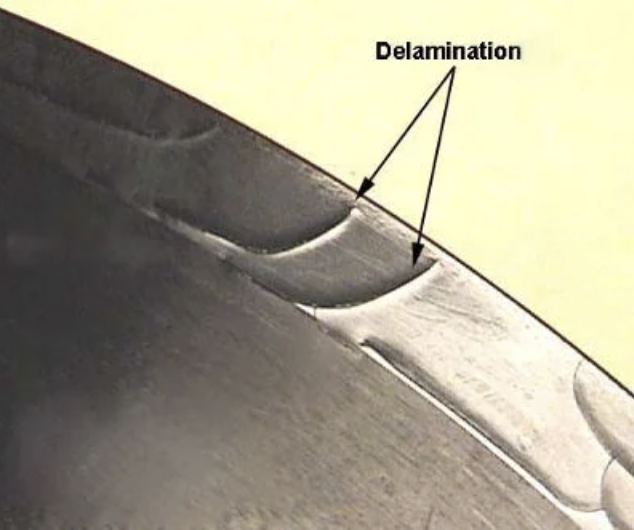

#9 Delaminación superficial

La delaminación superficial aparece como superficies descascarilladas o desconchadas causadas por la contaminación o por materiales incompatibles que impiden una adhesión adecuada entre las capas de plástico.

Consejos de diseño:

- Evite combinar resinas incompatibles o sobremoldear materiales distintos.

- Utilice diseños de un solo material a menos que se demuestre que el sobremoldeo es compatible

- Reduzca al mínimo el uso de agentes desmoldeantes que puedan interferir con la adhesión.

- Confirme la compatibilidad del material con su proveedor antes de crear prototipos.

Aspectos a tener en cuenta durante la fabricación:

- Secar bien los materiales higroscópicos.

- Purgue las máquinas entre cambios de material.

- Mantenga limpias las tolvas, boquillas y barriles para evitar la contaminación.

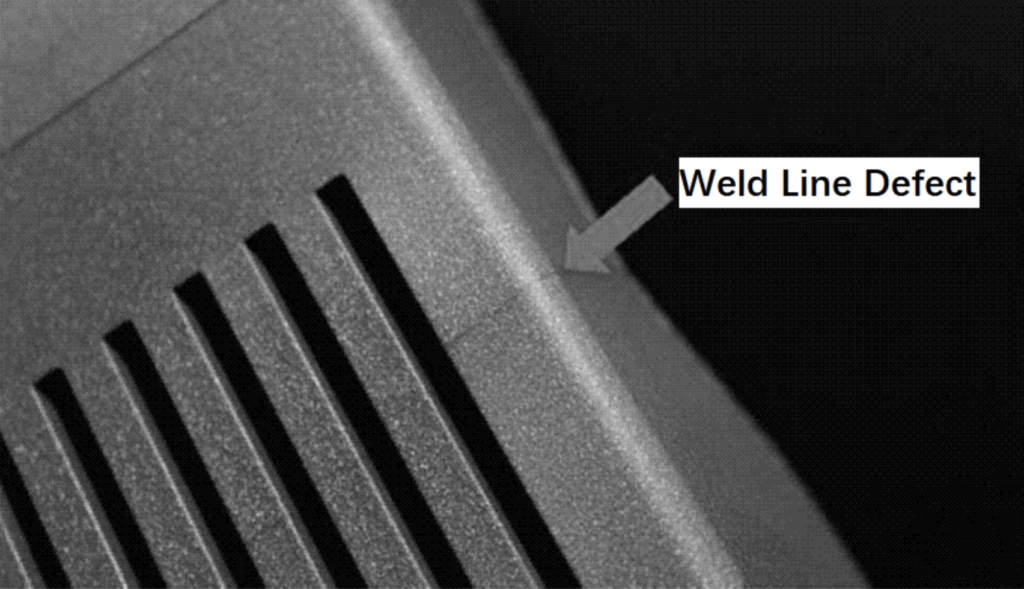

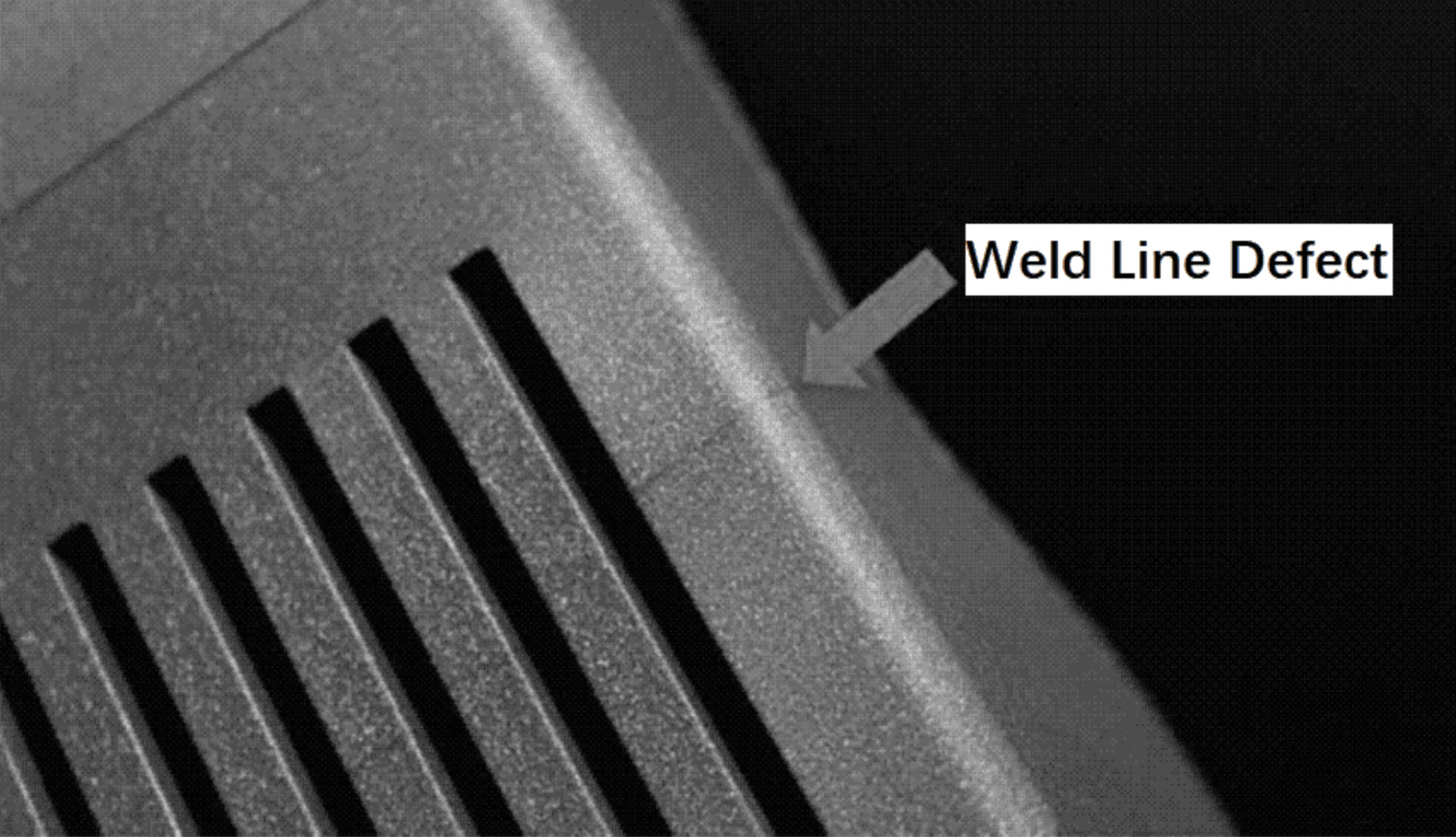

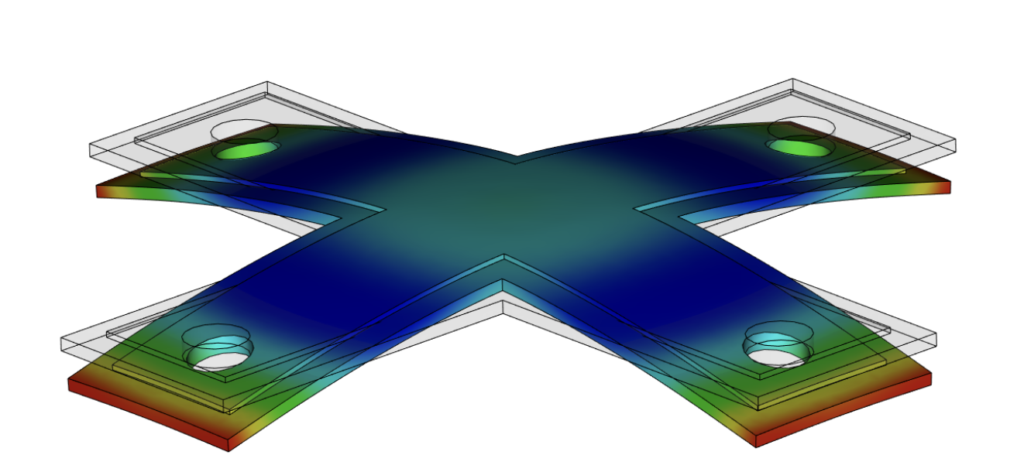

#10 Líneas de soldadura (líneas de unión)

Las Líneas de soldadura (líneas de unión) aparecen cuando dos frentes de fusión se encuentran pero no se unen completamente, dejando costuras visibles o debilidades estructurales.

Este defecto es especialmente común en piezas con geometrías complejas, múltiples compuertas o características que interrumpen el flujo de plástico (por ejemplo, agujeros, salientes o nervaduras).

Consejos de diseño:

- Minimizar el número de frentes de flujo simplificando la geometría y reduciendo las obstrucciones.

- Colocar compuertas para dirigir el flujo de modo que la convergencia se produzca lejos de las zonas de alta tensión.

- Utilizar nervaduras o resaltes cerca de las líneas de soldadura para mejorar la resistencia mecánica.

- Evite agujeros, insertos o cambios bruscos de geometría que dividan el flujo innecesariamente.

Aspectos a tener en cuenta durante la fabricación:

- Aumentar las temperaturas del molde y de la masa fundida para mejorar la unión del frente de flujo.

- Ajustar la velocidad de inyección para retrasar la solidificación en las zonas de convergencia.

- Mejorar la ventilación alrededor de los posibles puntos de soldadura.

#11 Alabeo, deformación

El alabeo se refiere a la flexión, torsión o arqueamiento visible de la pieza moldeada. Se produce cuando diferentes secciones de la pieza se enfrían y encogen de forma desigual, lo que provoca tensiones internas que distorsionan su forma.

Consejos de diseño:

- Utilice un espesor de pared uniforme en todo el diseño para garantizar una refrigeración uniforme.

- Evite las superficies grandes y planas sin nervaduras ni curvaturas, ya que son más propensas a la deformación.

- Añada soportes estructurales, como nervaduras, para reducir el alabeo y mantener el peso ligero de la pieza.

- Elija materiales de baja contracción, como resinas rellenas, para mejorar la estabilidad dimensional.

- Reduzca las transiciones bruscas entre paredes gruesas y finas para evitar velocidades de enfriamiento diferenciales.

Aspectos a tener en cuenta durante la fabricación:

- Equilibrar los canales de refrigeración en todo el molde.

- Utilizar circuitos de molde con temperatura controlada para reducir las diferencias de velocidad de enfriamiento.

- Reduzca la temperatura del molde y aumente la presión de empaquetado cuando sea necesario.

#12 Jetting o formación de chorros

JEl chorro crea defectos superficiales en forma de serpiente causados por las corrientes de masa fundida a alta velocidad que entran en la cavidad y se enfrían antes de fusionarse con el material circundante.

Este defecto no sólo afecta a la estética de la pieza moldeada, sino que también puede crear zonas localizadas de debilidad debido a una unión incompleta entre las capas de material.

Consejos de diseño:

- Utilizar compuertas solapadas o en abanico para reducir la velocidad del flujo en la entrada.

- Elija transiciones más suaves entre las secciones de pared y evite las esquinas afiladas.

- Utilice filetes graduales en las entradas y reduzca los saltos de espesor de pared.

- Reduzca las tasas de llenado iniciales durante la fase de prototipo para evaluar el comportamiento del flujo.

Aspectos a tener en cuenta durante la fabricación:

- Disminuir la velocidad de inyección al inicio del ciclo.

- Aumentar la temperatura del molde para permitir una mejor fusión.

- Optimizar las dimensiones de la compuerta para reducir el impacto directo.

#13 Vacíos internos

Los vacíos son bolsas de aire internas en la pieza. Aunque no siempre son visibles, pueden debilitar la integridad estructural.

Consejos de diseño:

- Evite las secciones transversales gruesas y sólidas. Utilice formas huecas siempre que sea posible.

- Añada elementos de perforación o canales internos para reducir el material a granel.

- Prevea la ventilación cuando sea probable el atrapamiento de aire.

- Si los huecos internos son críticos, solicite una inspección por micro-CT o por corte de muestra.

Aspectos a tener en cuenta durante la fabricación:

- Mejore la ventilación del molde y utilice inyección asistida por gas si es necesario.

- Ajustar la presión de la empaquetadura y el tiempo de retención para eliminar el aire atrapado.

- Utilice velocidades de inyección más lentas para permitir la salida del aire.

#14 Decoloración

La decoloración es cualquier variación de color no deseada en la pieza moldeada, a menudo debida a la degradación de la resina, contaminación o agentes colorantes inconsistentes.

Consejos de diseño:

- Utilice colorantes estables, bien probados y con alta resistencia térmica.

- Evite diseñar piezas que requieran frecuentes transiciones de color.

- Especifique claramente los códigos RAL o Pantone y las proporciones de las mezclas maestras en la documentación.

- Limite las zonas multimaterial complejas en las que el control del color es fundamental.

Aspectos a tener en cuenta durante la fabricación:

- Mantener perfiles adecuados de temperatura de las barricas.

- Limpie el tornillo y el barril entre lotes de colores diferentes.

- Utilizar el equipo de dosificación adecuado para los colorantes o masterbatch.

#15 Marcas de separación (estrías plateadas)

Las marcas de separación son rayas plateadas en la superficie, normalmente cerca de las puertas. Son el resultado de la humedad, la contaminación o el cizallamiento excesivo de la resina.

Consejos de diseño:

- Evite las transiciones bruscas o las esquinas pronunciadas cerca de las puertas.

- Añada un espacio de ventilación alrededor de la zona de la puerta para permitir la salida de la humedad.

- Elija materiales con baja absorción de humedad o incluya protocolos de secado en el aprovisionamiento.

Aspectos a tener en cuenta durante la fabricación:

- Materiales higroscópicos presecados como PA, PC y ABS.

- Reducir la velocidad de inyección para minimizar el cizallamiento.

- Limpie regularmente los filtros de la tolva y del secador.

#16: Contaminación

La contaminación se produce cuando sustancias extrañas se incrustan en el material fundido durante el proceso. Estos defectos suelen aparecer como manchas oscuras, rayas o inclusiones inesperadas en la superficie de la pieza y, en algunos casos, afectan a su resistencia o estabilidad dimensional.

Los contaminantes suelen entrar en el proceso a través de una manipulación deficiente de los materiales, un mantenimiento inadecuado del utillaje y el equipo o por el desgaste de los residuos.

Consejos de diseño:

- Evite los cambios innecesarios de material y de color a menos que sea necesario.

- Limitar las nervaduras profundas o las características estrechas donde los contaminantes puedan quedar atrapados o acumularse.

- Añada ángulos de desmoldeo a los elementos internos para mejorar el flujo y el lavado del material.

- Especifique resinas coherentes en todas las familias de piezas para reducir los ciclos de limpieza y los tiempos de purga.

- Utilice controles de calidad internos (por ejemplo, trazabilidad de lotes de material) en diseños que requieran tolerancias estrechas o precisión visual.

Aspectos a tener en cuenta durante la fabricación:

- Limpie las tolvas, los barriles y los tornillos con regularidad para evitar acumulaciones..

- Almacenar las resinas en recipientes herméticos y secos para evitar la exposición al polvo y la humedad del aire.

- Purgue a fondo entre diferentes resinas o colorantes para evitar la contaminación cruzada.

- Programar el mantenimiento periódico de la máquina para detectar y corregir el desgaste de las herramientas.

- Mantenga un entorno de producción limpio y sin aceite para reducir el riesgo de contaminación del aire.

Defectos de moldeo por inyección por gravedad e impacto en los costes

| Tipo de defecto | Impacto estructural | Impacto cosmético | Riesgo de producción | Aumento típico de los costes |

| Inyección incompleta | Alto | Medio | Alto | ↑↑ (parte rechazada) |

| Rebabas | Bajo | Medio | Bajo | → (es necesario recortar) |

| Colocación incorrecta de la línea de separación | Medio | Medio | Medio | ↑ (reelaboración del molde) |

| Burbujas y vacíos | Medio | Medio | Medio | ↑ (cambios de molde/proceso) |

| Vestigio de compuerta | Bajo | Medio | Bajo | → (cambios de acabado/puerta) |

| Líneas de flujo | Bajo | Alto | Bajo | → (ajustes del proceso) |

| Marcas de quemaduras | Medio | Alto | Medio | ↑ (ajuste del proceso) |

| Marcas de hundimiento | Medio | Alto | Medio | ↑ (rediseño de la herramienta) |

| Delaminación superficial | Alto | Medio | Alto | ↑↑ |

| Líneas de soldadura | Medio | Medio | Medio | → |

| Alabeo, deformación | Alto | Alto | Alto | ↑↑ (retrabajo o desecho) |

| Jetting o formación de chorros | Medio | Alto | Medio | ↑ |

| Vacíos internos | Alto | Bajo | Medio | ↑ (rediseño de la herramienta) |

| Decoloración | Bajo | Alto | Bajo | → |

| Marcas de separación (estrías plateadas) | Bajo | Alto | Bajo | → (secado/fijación de parámetros) |

Evitar defectos en el moldeo por inyección no es sólo cuestión de precisión técnica, sino de trabajar con un socio que anticipe los problemas antes de que se produzcan.

¿Ha encontrado defectos de moldeo por inyección en sus propios proyectos?Comparta su experiencia con la comunidad Xometry Pro. Su historia podría ayudar a otro ingeniero a diseñar mejor, más rápido y de forma más inteligente.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)