El moldeo por compresión es una piedra angular entre los procesos de fabricación, ya que proporciona un método robusto para fabricar componentes intrincados con precisión y fiabilidad. Esta versátil técnica implica el uso de calor y presión para dar a los materiales la forma deseada, lo que la convierte en una opción popular en diversos sectores.

Proceso de moldeo por compresión

La mecánica fundamental del moldeo por compresión es sencilla. Se aplican fuerzas de compresión para dar forma a una carga de material deformable que luego se endurece mediante curado antes de su extracción del molde.

El proceso comienza con la introducción de la carga de material en el molde. A continuación, una potente prensa aplica presión al molde, comprimiendo la carga y llenando de material la cavidad del molde.

Una vez que el material se ha distribuido por completo en el molde, se somete a un periodo de curado. Durante esta fase, el calor y la presión hacen que el material sufra una transformación química y se endurezca hasta adquirir la forma deseada.

Tras el curado, la pieza moldeada por compresión se extrae cuidadosamente del molde. El material sobrante, conocido como «flash», que pueda haberse filtrado durante el proceso, se recorta en la fase de postprocesado.

Moldeo por compresión frente a moldeo por inyección

A pesar de las similitudes con el moldeo por inyección, el moldeo por compresión tiene una característica distintiva. En el moldeo por compresión, los moldes se cierran alrededor de la carga, mientras que en el moldeo por inyección la carga se inyecta en una cavidad de molde cerrada.

El moldeo por inyección, es a menudo la opción preferida para piezas complejas, requiere tiempos de ciclo más cortos, lo que lo hace más rápido y rentable para la producción a gran escala.

El moldeo por compresión, al ser un proceso de menor presión, ofrece costes de utillaje reducidos, por lo que resulta ideal para diseños más sencillos y tiradas de producción pequeñas y medianas.

Consejos de diseño de moldeo por compresión

El diseño de piezas para el moldeo por compresión es mucho menos complicado que el diseño para el moldeo por inyección, ya que casi no hay contracción, alabeo o hundimiento. No obstante, recomendamos tener en cuenta las siguientes directrices de diseño:

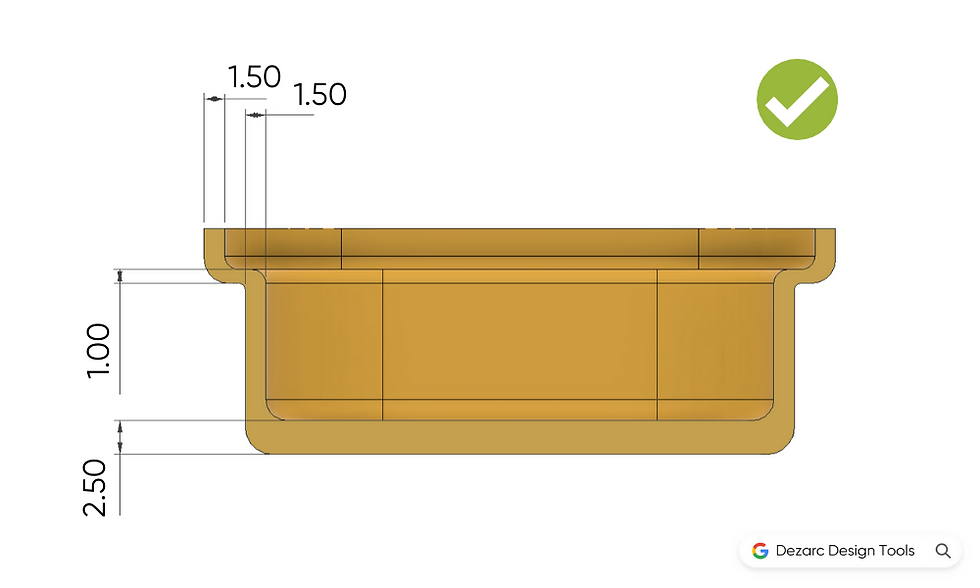

Espesor de pared

Una de las ventajas que tienen los diseñadores e ingenieros cuando trabajan con el moldeo por compresión es la flexibilidad en el espesor de las paredes. A diferencia de muchos otros procesos de fabricación, el moldeo por compresión no impone restricciones estrictas sobre el grosor mínimo o máximo de las paredes, lo que abre la puerta a una mayor flexibilidad de diseño.

En el moldeo por compresión, es posible conseguir paredes finas y gruesas en la misma pieza sin comprometer la integridad estructural ni la precisión dimensional del producto final.

Aunque esta libertad es liberadora, sigue siendo crucial tener muy en cuenta el espesor de las paredes. Puede tener una gran influencia en el coste de una pieza debido al aumento del tiempo de curado y del uso de material asociado a las piezas de paredes gruesas.

- Espesor óptimo de pared: 1.5mm – 6mm

- Espesor mínimo de pared: 0.5mm

- Espesor máximo de pared: 12mm +

Rebajes

Los rebajes, huecos inaccesibles desde los extremos abiertos del molde, pueden complicar a menudo el proceso de moldeo, ya que suelen requerir acciones laterales o núcleos plegables para la expulsión.

Dado que la mayoría de las piezas moldeadas por compresión utilizan materiales elastoméricos como la silicona, se pueden conseguir rebajes sin necesidad de añadir elementos mecánicos complejos.

Sin embargo, al diseñar piezas moldeadas por compresión con rebajes surgen dos consideraciones críticas:

- La viabilidad de la formación del rebaje mediante electroerosión o mecanizado CNC. Si esto no es factible, puede ser necesario un molde de varias piezas premontado, lo que aumenta los costes de utillaje y acorta su vida útil.

- La facilidad de extracción de la pieza del molde. Si la pieza no puede desmoldearse sin causar daños o requerir un esfuerzo excesivo, aumentan los costes de mano de obra. En el peor de los casos, cuando la pieza no puede desmoldearse en absoluto sin causar daños, es posible que el fabricante de herramientas tenga que crear un molde más complejo. Esto podría implicar acciones laterales, una placa intermedia o núcleos plegables, todo lo cual aumenta los costes de utillaje y reduce su vida útil.

Que una pieza pueda desmoldearse o no dependerá de varios factores específicos de su aplicación, como las propiedades del material y la geometría de la pieza. Siempre es mejor pedir la opinión de su proveedor durante el proceso de diseño para evitar problemas posteriores.

Calado

Para determinar el ángulo de calado mínimo de una pieza, lo más importante es la rigidez del material previsto. Es totalmente factible moldear componentes elastoméricos con un calado cero o incluso negativo.

La contrapartida es el gasto en mano de obra asociado a la extracción de la pieza del molde. El diseño para la fabricación (DFM) consiste en optimizar todas las fases del proceso de fabricación, desde el utillaje hasta el montaje.

Al incorporar el calado en las piezas, se puede agilizar el proceso de retirada, lo que se traduce en menores costes de fabricación.

Ángulos de calado sugeridos:

- Para paredes de altura inferior a 25 mm: 1 – 2° draft is recommended

- Para paredes de altura superior a 25 mm: 2 – 4° draft is advised

Ajustes a presión

Podríamos escribir toda una guía de diseño sobre los distintos tipos de encajes a presión y cómo diseñarlos, pero en esta sección nos limitaremos a cubrir los aspectos básicos.

Ajuste a presión en voladizo: el ajuste a presión en voladizo convencional rara vez se emplea en combinación con materiales elastoméricos.

Ajuste a presión anular: este tipo de ajuste a presión se adapta perfectamente a los componentes fabricados con materiales elastoméricos, una característica que se deriva de la flexibilidad inherente al material. Como su nombre indica, se caracterizan por su estructura circular o anular.

Los ajustes a presión anulares utilizan las propiedades elásticas del material para permitir el montaje y desmontaje. Cuando las piezas se presionan una contra otra, el borde saliente del ajuste a presión se deforma para permitir el montaje y, una vez en su sitio, se recupera y mantiene las piezas unidas de forma segura.

Moldeo por inserción

Una característica común en la industria del moldeo, el «moldeo por inserción», implica la colocación de una pieza prefabricada, a menudo metálica, en un molde. Este molde se llena posteriormente con material de moldeo, que al solidificarse crea un componente que integra la pieza insertada.

Para un moldeo por inserción eficaz mediante moldeo por compresión, deben tenerse en cuenta dos consideraciones clave:

- El impacto de las fuerzas de compresión: se necesita una fuerza considerable para garantizar el relleno completo de la cavidad. Si los materiales encapsulados son delicados, podrían sufrir daños debido a estas fuerzas continuadas.

- Mantener la posición del inserto: durante el proceso de moldeo, es crucial asegurar la posición del inserto. Esto se consigue normalmente mediante el uso de moldes de compresión que sujetan el inserto externamente, dando lugar a una sección que permanece sin rellenar.

Siempre que se tengan debidamente en cuenta estos puntos, el moldeo por compresión puede utilizarse para encapsular una amplia gama de elementos, desde insertos roscados hasta antenas, dentro de una resina termoendurecible.

Insertos más comunes:

- Insertos roscados: suelen ser de latón o acero. Permiten el uso repetido de roscas duraderas en piezas de goma.

- Pesos: con frecuencia se añaden pesos a las piezas moldeadas, ya sea con fines funcionales o para darles un toque de calidad.

- Circuitos impresos (PCB): estas placas electrónicas pueden encapsularse en material para formar conjuntos electrónicos duraderos e impermeables.

- Cableado: el cableado eléctrico puede recubrirse de material para formar mazos de cables duraderos.

- Buttons: se puede formar una lámina elastomérica de múltiples botones para controlar sistemas eléctricos.

Textura

La textura no es sólo una cuestión estética, es una característica funcional importante que puede afectar drásticamente al rendimiento del producto. Ya se busque mejorar el agarre, camuflar marcas de fabricación o crear un determinado efecto visual, la textura desempeña un papel fundamental en el diseño de los componentes.

A la hora de definir la textura de una pieza moldeada, la industria suele remitirse a dos normas principales: las normas de la Sociedad de la Industria del Plástico (SPI) y las de la Asociación de Ingenieros Alemanes (VDI).

El moldeo por compresión permite una reproducción brillante de toda la gama de texturas SPI y VDI, desde acabados rugosos EDM hasta acabados brillantes de pulido diamantado. Nuestra gama de muestras de dureza de elastómeros moldeados por compresión presenta 4 tipos de zonas de textura SPI que son una brillante muestra de lo bien que el moldeo por compresión puede reproducir texturas.

Miniguía de texturas SPI:

- Brillante – SPI A1-3

- Semibrillante – SPI B1-3

- Mate – SPI C1-3

- Texturizada – SPI D1-3

Selección de materiales para moldeo por compresión

Estas son las dos principales categorías de material utilizadas en el moldeo por compresión:

- Elastómero: cualquier material gomoso capaz de recuperar su forma original tras una deformación importante.

- Termoestable: los polímeros termoestables son materiales resistentes al calor que sufren una reacción química irreversible al curarse, lo que da lugar a una estructura rígida que mantiene su forma incluso a altas temperaturas.

Elastómeros termoestables

Es la categoría más común de materiales moldeados por compresión y se utiliza en una amplia gama de aplicaciones, desde juntas tóricas y juntas de estanqueidad hasta envases aptos para alimentos. Como los termoestables no se funden, son perfectos para aplicaciones de sellado a altas temperaturas.

La dureza (o blandura) de los elastómeros se mide con una herramienta llamada durómetro. Éste mide la resistencia de un material a la indentación. La escala Shore A se utiliza para comunicar la dureza requerida de las siliconas.

Normalmente, las piezas de elastómero moldeadas por compresión se sitúan entre Shore A20 y Shore A80, siendo A20 similar a una plantilla de gel y Shore A80 similar a la banda de rodadura de un neumático. Para conocer de primera mano la dureza del elastómero, consulte nuestro kit de muestras.

- Silicona: la silicona es un elastómero termoestable de uso común. No sólo es resistente a la temperatura, sino también a la abrasión, a los productos químicos, a los alimentos y biocompatible.

- Nitrilo: un material muy común en aplicaciones de estanqueidad industrial gracias a su resistencia al aceite.

- Viton: se utiliza en aplicaciones de automoción a altas temperaturas gracias a su resistencia al combustible Caucho estireno-butadieno: Se utiliza en aplicaciones húmedas gracias a su resistencia al agua Se utiliza en aplicaciones de automoción a altas temperaturas gracias a su resistencia al combustible Caucho estireno-butadieno: Se utiliza en aplicaciones húmedas gracias a su resistencia al agua.

Plásticos termoestables

El moldeo por compresión permite la formación de materiales compuestos resistentes mediante la combinación de resina polimérica, fibras, estabilizadores y relleno.

Hay dos resinas compuestas principales utilizadas en la industria del automóvil, conocidas como compuesto de moldeo en lámina (SMC) y compuesto de moldeo a granel (BMC). Hay dos resinas compuestas principales utilizadas en la industria del automóvil, conocidas como compuesto de moldeo en lámina (SMC) y compuesto de moldeo a granel (BMC).

Resinas termoestables comunes:

- Resina epoxi: Excelente resistencia mecánica

- Poliéster: excelente resistencia química.

- Poliuretano: puede formularse para producir una amplia gama de características del material.

El uso de materiales termoestables es un tema controvertido, ya que este tipo de plásticos no pueden reciclarse fácilmente ni eliminarse de forma sostenible. Cuando la aplicación lo permita, deben sustituirse por plásticos más sostenibles.

Conclusión

En resumen, comprender y aplicar estrategias de diseño eficaces en el moldeo por compresión puede repercutir significativamente en la eficacia y la calidad de los procesos de fabricación. Centrándose en los principios de diseño y la selección de materiales, los ingenieros y fabricantes pueden aprovechar todo el potencial de esta versátil técnica.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)