Das Formpressen ist dabei ein Eckpfeiler unter den Fertigungsverfahren, der eine robuste Methode für die Herstellung komplexer Bauteile mit Präzision und Verlässlichkeit darstellt. Dieses vielseitige Verfahren nutzt den Einsatz von Hitze und Druck, um die Rohmaterialien in die gewünschte Form zu bringen, und stellt für viele Branchen eine beliebte Wahl dar.

Das Formpressverfahren

Die grundlegende Mechanik des Formpressens ist unkompliziert. Druckkräfte werden auf eine Form angewendet, um eine Ladung verformbares Material umzuformen, welches dann ausgehärtet wird, bevor es aus der Form entfernt wird.

Dieses Verfahren beginnt damit, dass die Materialladung in die Form eingefüllt wird. Eine leistungsstarke Presse übt dann Druck auf die Form aus, komprimiert somit die Ladung und füllt den Hohlraum der Form mit dem Material.

Sobald das Material vollständig innerhalb der Form verteilt wurde, durchläuft es seine Aushärtezeit. In dieser Phase bewirken Hitze und Druck eine chemische Umwandlung, und ein Aushärten in der beabsichtigten Form.

Nach dem Aushärten des formgepressten Teils wird es vorsichtig aus der Form entfernt. Jegliches überschüssiges Material, auch als Flash oder auf Deutsch als Grat bezeichnet, das ggf. im Prozess ausgetreten ist, wird in der Nachbearbeitungsphase entfernt.

Formpressen vs. Spritzguss

Trotz der Ähnlichkeiten mit dem Spritzguss, weist das Formpressen ein Unterscheidungsmerkmal auf: Das Formpressen schließt die Form um die Ladung, während beim Spritzguss die Ladung in den Hohlraum der Form eingespritzt wird.

Der Spritzguss wird häufig als bevorzugte Methode für komplexe Teile eingesetzt und bietet zudem eine kürzere Zykluszeit, wodurch es insgesamt schneller und kostengünstiger für die Produktion im großen Maßstab ist.

Das Formpressen wiederum ist ein Verfahren mit geringeren Drücken, die wiederum mit deutlich geringen Kosten für den Formenbau einhergehen, wodurch es zur idealen Wahl für einfachere Designs und kleine bis mittelgroße Serien wird.

Design-Tipps für das Formpressen

Wie man Teile für das Formpressen designt, ist im Vergleich zum Beispiel zum Spritzguss deutlich weniger kompliziert, da es hier fast keine Schrumpfung, Verformung oder Einsinken gibt, auf das man achten muss. Wir empfehlen dennoch die folgenden Designrichtlinien zu beachten:

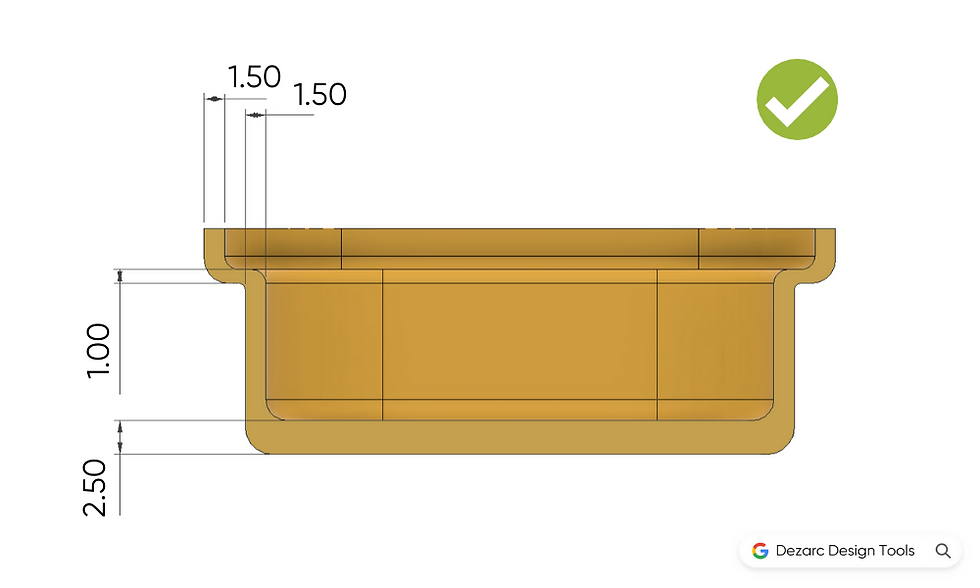

Wandstärke

Eine der Vorteile für Designer und Ingenieure ist, dass die Wandstärke beim Formpressen relativ flexibel ist. Im Vergleich zu anderen Fertigungsverfahren setzt das Formpressen keine so stringenten Vorgaben im Hinblick auf die minimale oder maximale Wandstärke, wodurch es beim Entwurf zusätzliche Flexibilität gewährt.

Beim Formpressen kann man sowohl dünne als auch dicke Teile im selben Teil einsetzen, ohne, dass dadurch gleich die strukturelle Integrität oder die Maßhaltigkeit beim Endprodukt durch die Eigenschaften des Verfahrens gefährdet werden.

Während das natürlich sehr befreiend ist, darf man die Wandstärke jedoch nicht ganz vernachlässigen. Sie kann einen großen Einfluss auf die Kosten eines Teils haben, da mit einer stärkeren Wand eine längere Aushärtezeit und natürlich ein höherer Materialverbrauch einhergeht.

- Optimale Wandstärke: 1,5 mm – 6 mm

- Minimale Wandstärke: 0,5 mm

- Maximale Wandstärke 12 mm+

Hinterschnitte / Hinterschneidungen

Hinterschnitte – Aussparungen, die von den offenen Enden der Form aus nicht zugänglich sind – können den Formprozess oft verkomplizieren, da sie normalerweise zusätzliche Aktionen oder zusammenklapp-/faltbare Kerne zum Auswerfen erfordern.

Da die meisten Teile, die durch Formpressen hergestellt werden, aus Elastomeren wie Silikonen bestehen, sind manche Hinterschneidungen möglich, ohne dass zusätzliche komplizierte mechanische Elemente eingeplant und eingebaut werden müssen.

Dennoch sind zwei kritische Abwägungen im Umgang mit Hinterschnitten beim Formpressen zu beachten:

- Die Machbarkeit der Hinterschnitte durch EDM- oder CNC-Bearbeitung. Falls das nicht möglich ist, dann ist ggf. eine mehrteilige Form erforderlich, die vorher montiert werden muss, was die Werkzeugkosten erhöht, und die Lebensdauer der Werkzeuge verkürzt.

- Die Einfachheit der Entnahme aus der Form. Falls das Teil nicht ohne oder übermäßige Beschädigung entfernt werden kann, steigen die Arbeitskosten. Im schlimmsten Fall, wenn das Teil überhaupt nicht entfernbar ist, ohne es übermäßig zu beschädigen, dann muss der Werkzeugmacher eine neuere komplexere Form erstellen. Diese Form kann dann Zusatz- (bzw. Seitenaktionen) beinhalten, eine Mittelplatte oder zusammenklappbare Kerne, die die Werkzeugkosten erhöhen und die Lebensdauer ebenfalls verkürzen.

Ob und wie gut ein Teil aus der Form entfernt werden kann, hängt von einer ganzen Hand voll von anwendungsspezifischen Faktoren ab, wie zum Beispiel den gewünschten Materialeigenschaften und der Geometrie des Teils. Am besten wenden Sie sich bereits während des Entwurfsprozesses an den Lieferanten, um seine Meinung einzuholen und spätere Probleme zu vermeiden.

Auswurfschrägen

Bei der Festlegung geeigneter Auswurfschrägen für ein Teil ist die Steifigkeit des Materials von entscheidender Bedeutung. Es ist so zum Beispiel möglich, Elastomere ohne Schrägen oder sogar mit negativen Auswurfwinkeln (z.B. als Teil von Hinterschneidungen) zu formen.

Der entstehende Kompromiss ist der Arbeitsaufwand, weil das Teil aus der Form heraus und über die gerade Schräge oder um die negative Schräge herum abgezogen werden muss. Design for Manufacture (DFM) betrachtet die Optimierung jeder Phase des Fertigungsprozesses, vom Werkzeugbau bis hin zur Montage.

Durch die Integration von Auswurfschrägen kann der Entfernungsschrittprozess beschleunigt werden, was die Fertigungskosten insgesamt verringert.

Vorgeschlagene Entformungsschrägen:

- Für Wände die kürzer als 25mm sind: 1 – 2° Schräge (Empfehlung)

- Für Wände, die höher als 25 mm sind: 2 – 4° als (Empfehlung)

Schnappverschlüsse

Wir könnten jetzt ein ganzes Buch über den Entwurf der verschiedenen Arten von Schnappverschlüssen schreiben, aber in diesem Abschnitt werden wir nur die Grundlagen betrachten.

Freiträger – Schnappverschlüsse: Der konventionelle Schnappverschluss mit einem freitragenden (Krag)Arm wird eher selten bei Elastomeren eingesetzt.

Ringförmige Schnappverschlüsse: Diese Art des Schnappverschlusses eignet sich ideal für Komponenten, die aus Elastomeren gefertigt werden, da sie die inhärente Flexibilität des Materials ausnutzen können. Wie der Name es schon andeutet, werden diese Verschlüsse durch die ringartige bzw. ringförmige Struktur charakterisiert.

Man nutzt dabei die Elastizität des Materials um Montage und Demontage zu ermöglichen. Werden die Teile zusammengeschoben, verformt sich die hervorstehende Kante des Verschlusses, bis die Montage abgeschlossen ist, und kehrt dann in ihre alte Form zurück. Dort hält sie dann beide Teile zusammen.

Umgießen

Ein häufig in der Formgebung anzutreffendes Merkmal eines Prozesses ist das Umspritzen bzw. Umgießen, bei dem es darum geht, dass vorgefertigte Teile, die in der Regel aus Metall sind, in eine Gussform eingebracht werden. Diese Form wird dann mit dem Gussmaterial gefüllt, das dann aushärtet, und ein Bauteil erzeugt, das das sogenannte Insert-Teil umhüllt.

Für ein effektives Umgießen mit Insert-Teilen beim Formpressen müssen zwei Abwägungen beachtet werden:

- Der Einfluss der Druckkräfte: Signifikante Kräfte sind erforderlich, um sicherzustellen, dass der gesamte Hohlraum gefüllt wird. Sind die umgossenen Teile zu zerbrechlich, können sie durch den wiederholten Einfluss der Druckkräfte beschädigt werden.

- Beibehaltung der Position der Insert-Teile: Während des Gussvorgangs ist die Sicherstellung der Position der Insert-Teile entscheidend. In der Regel nutzt man dazu einen sogenannten Pressformstift bzw. Formpressstift, der das Insert-Teil von außen festhält, dabei aber einen Abschnitt im Teil erzeugt, der ungefüllt bleibt.

Unter der Voraussetzung, dass diese Teile entsprechend berücksichtigt werden, kann das Formpressen dazu verwendet werden, um eine Vielzahl von Teilen – von Gewindeeinsätzen bis hin zu Antennen – durch den Einsatz von thermoplastischen Harzen zu umhüllen.

Übliche Einsätze / Insert-Teile:

- Gewindeeinsätze: In der Regel aus Messing oder Stahl. Sie erlauben den widerholten Einsatz von Gewinden sogar in Gummiteilen.

- Gewichte: Gegossenen Teilen werden oft Gewichte hinzugefügt, um eine funktionale Wirkung zu erzielen, oder dem Objekt ein hochwertigeres Gefühl zu verleihen.

- Leiterplatten (PCB): Diese elektronischen Platinen können in ein Material eingekapselt werden, um wasserdichte elektronische Baugruppen zu schaffen.

- Verkabelung: Elektrische Leitungen können mit Materialien ummantelt werden, um Kabelbäume oder -stränge zu bilden.

- Tasten: Eine Elastomerfolie mit mehreren eingegossenen Schaltern kann so geformt werden, dass man damit elektrische Systeme steuern kann.

Textur

Bei der Textur geht es nicht nur um die Ästhetik – sie kann ebenso eine entscheidende Funktionalität mit sich bringen, die auf drastische Weise die Leistung eines Produkts bestimmt.

Ob sie zum Beispiel die Griffigkeit verbessern wollen, Bearbeitungsspuren verdecken möchten, oder bestimmt visuelle Effekte erzielen wollen, die Textur spielt eine tragende Rolle im Design der Komponenten.

Bei der Festlegung der Textur eines Gussteils, bezieht sich die Industrie in der Regel auf zwei Standards: Die Society of Plastics Industry (SPI) – Standards, oder die des Vereins Deutscher Ingenieure (VDI).

Das Formpressen erlaubt brillante Texturreproduktionen der gesamten Palette von SPI- und VDI-Texturen, von sehr rauen EDM-Oberflächen, bis hin zu glänzenden diamantpolierten Oberflächen.

Der Probebereich für Härte unserer formgepressten Elastomere beinhaltet 4 Arten von SPI-Texturbereichen, die auf brillante Weise zeigen, wie gut das Formpressverfahren Texturen reproduzieren kann.

Mini-Leitfaden für SPI-Texturen:

- Glänzend – SPI A1-3

- Seidenmatt – SPI B1-3

- Matt – SPI C1-3

- Strukturiert – SPI D1-3

Materialauswahl für das Formpressen

Es gibt zwei Hauptkategorien bei Materialien, die im Formpressen zum Einsatz kommen:

- Elastomere: Jedes gummiartige Material, das in der Lage dazu ist, seine Originalform nach einer signifikanten Verformung erneut anzunehmen.

- Duroplaste: Duroplastische Kunststoffe (auch Thermoset-Kunststoffe) sind hitzebeständige Materialien, die beim Aushärten eine unumkehrbare chemische Reaktion durchlaufen, die in einer starren Struktur resultiert, die ihre Form auch unter höheren Temperaturen beibehält.

Duroplastische Elastomere

Hierbei handelt es sich um die gebräuchlichste Kategorie von Formpressmaterialien, und wird in einem breiten Feld von Anwendungsgebieten eingesetzt, das von O- und Dichtungsringen bis hin zu lebensmittelechten Behältern reicht. Da die Duroplaste nicht mehr schmelzen, eignen sie sich sehr gut für die Abdichtung bei Hochtemperaturanwendungen.

Die Härte (oder Weichheit) eines Materials wie eines Elastomers wird mit einem Werkzeug gemessen, das man als Härtemesser oder Durometer bezeichnet. Dieses Werkzeug misst den Widerstand eines Materials gegen das Eindrücken. Man setzt die Shore A – Skala ein, um die erforderliche Härte von Silikonen zu kommunizieren.

Typischerweise liegen die formgepressten Elastomere zwischen Shore A20 und Shore A80, wobei sich A20 wie eine Gel-Einlegesohle anfühlt, und A80 wie ein Reifenprofil. Damit Sie ein praktisches Gefühl für die Härte von Elastomeren bekommen, nutzen Sie einfach unseren Mustersatz.

- Silikone: Silikone sind ein häufig eingesetztes duroplastisches Elastomer. Sie sind nicht nur hitzebeständig, sondern auch abriebfest und chemikalienbeständig, lebensmittelecht und biokompatibel.

- Nitril: Ein sehr verbreitetes Material in Anwendungen als industrielle Dichtung, da es ölbeständig ist.

- Viton: Wird in Hochtemperaturanwendungen im Automobilbau eingesetzt, da der Styrol-Butadien-Kautschuk beständig gegenüber Kraftstoffen ist. Und dazu auch in Nassanwendungen aufgrund seiner Wasserbeständigkeit.

Duroplastische Kunststoffe

Das Formpressen ermöglicht die Bildung starker Verbundwerkstoffe, indem Polymerharze, Fasern, Stabilisatoren und Füllstoffe kombiniert werden.

Es gibt zwei hauptsächlich eingesetzte Verbundharze, die als Sheet Molding Compound (SMC) und Bulk Molding Compound (BMC) bekannt sind.

Übliche duroplastische Harze:

- Epoxidharz: Exzellente mechanische Festigkeit

- Polyester: Exzellente Chemikalienbeständigkeit

- Polyurethan: Kann so formuliert werden, dass es eine breite Palette an Materialeigenschaften annimmt.

Die Verwendung von Duroplasten ist ein umstrittenes Thema, da diese Art von Kunststoffen nicht so einfach recycelt werden kann, oder einer nachhaltigen Entsorgung zugeführt werden können. Sollte es das Anwendungsgebiet erlauben, sollten sie durch nachhaltigere Kunststoffe ersetzt werden.

Fazit

Zusammenfassend ist somit zu sagen, dass das Verständnis und die Anwendung effizienter Designstrategien beim Formpressen eine entscheidende Wirkung auf die Effizienz und Qualität des Fertigungsverfahrens haben können. Durch den Fokus auf die Designprinzipien und die Materialauswahl können Designer und Ingenieure das volle Potential dieses Verfahrens nutzen.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)