Basınçla kalıplama, üretim süreçleri arasında bir temel taşıdır ve karmaşık bileşenlerin hassasiyet ve güvenilirlikle işlenmesi için tutarlı bir yöntem sunar. Bu çok yönlü teknik, ham malzemeleri istenen şekillere dönüştürmek için ısı ve basınç kullanımını içerir; bu da onu birçok endüstride popüler bir seçim yapar.

Basınçlı Kalıplama Prosesi

Basınçlı kalıplamanın temel mekaniği basittir. Şekli değiştirilebilen bir malzemeye sıkıştırıcı kuvvetler uygulanır; bu malzeme kalıptan çıkarılmadan önce kürlenme yoluyla sertleşmeye bırakılır.

Süreç, malzeme yükünün kalıba yerleştirilmesi ile başlar. Daha sonra güçlü bir pres, kalıba basınç uygular, yükü sıkıştırır ve malzemenin kalıbın içindeki boşluğu doldurmasını sağlar.

Malzeme kalıbın içine tamamen dağıldıktan sonra bir kürlenme süresine tabi tutulur. Bu aşamada ısı ve basınç, malzemenin kimyasal bir dönüşüm geçirip istenilen şekli alarak sertleşmesine neden olur.

Kürlenme sonrasında, basınçla kalıplanmış parça kalıptan dikkatlice çıkarılır. İşlem sırasında dışarı sızmış olabilecek ve çapak olarak bilinen artık malzemeler, işlem sonrası aşamada kesilerek alınır.

Basınçlı Kalıplama ve Enjeksiyon Kalıplama

Enjeksiyon kalıplama ile benzerliklerine rağmen, basınçla kalıplamanın ayırt edici bir özelliği vardır. Basınçla kalıplamada kalıplar, yükün etrafında kapatılır; enjeksiyon kalıplamada ise yük, kapalı bir kalıbın içindeki boşluğa enjekte edilir.

Genellikle kompleks parçalar için tercih edilen bir seçenek olan enjeksiyon kalıplama, daha kısa çevrim süreleri gerektirir; bu da onu seri üretim için daha hızlı ve daha uygun maliyetli hale getirir.

Daha düşük basınçlı bir işlem olan basınçlı kalıplama, kalıp takımı üretim maliyetlerini azaltır ve bu da onu daha basit tasarımlar ve az ve orta ölçekte üretim çalışmaları için ideal kılar.

Basınçlı Kalıplama Tasarım İpuçları

Basınçlı kalıplama için parça tasarımı, enjeksiyon kalıplama için tasarlamaya göre çok daha düşük karmaşıklıktadır; çünkü dikkate alınması gereken çekme, yamulma ve çökme miktarı sıfıra yakındır. Ancak aşağıdaki tasarım kurallarını dikkate almanızı öneririz:

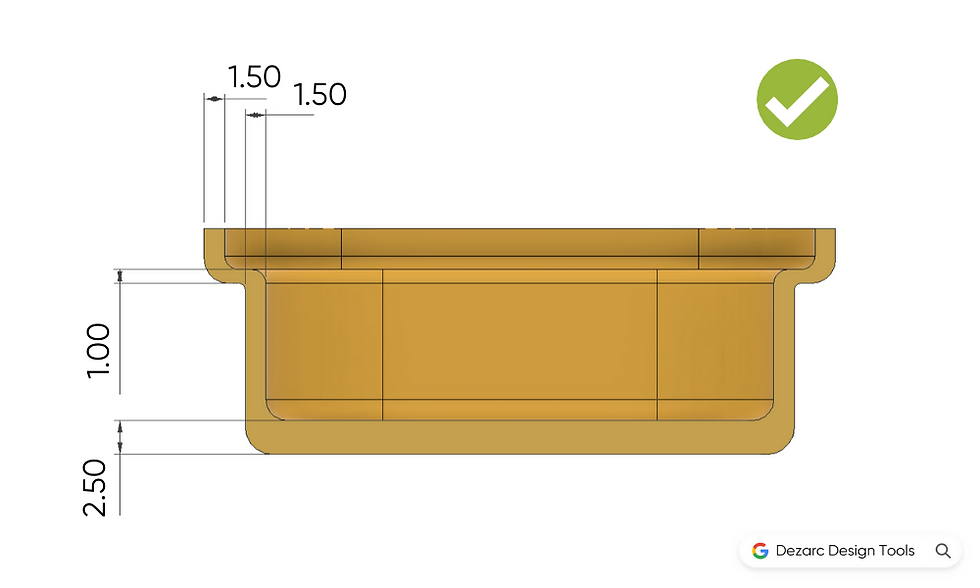

Duvar Kalınlığı

Tasarımcıların ve mühendislerin basınçlı kalıplama ile çalışırken sahip oldukları avantajlardan biri et (duvar) kalınlığındaki esnekliktir. Diğer birçok üretim sürecinin aksine, basınçlı kalıplama, minimum ve maksimum duvar kalınlığına dair katı kısıtlamalar getirmez ve daha fazla tasarım esnekliğine izin verir.

Basınçlı kalıplamada, nihai ürünün yapısal bütünlüğünden veya boyutsal doğruluğundan ödün vermeden aynı parça içinde hem ince hem de kalın duvarlar elde etmek mümkündür.

Bu özgürlük bir avantaj olsa da et (duvar) kalınlığının dikkatli bir şekilde değerlendirilmesi hâlâ çok önemlidir. Kalın duvarlı parçalardan kaynaklı artan kürlenme süresi ve kullanılan malzeme miktarı nedeniyle parçanın maliyeti üzerinde büyük bir etkisi olabilir.

- Optimum et kalınlığı: 1,5mm – 6mm

- Minimum et kalınlığı: 0,5mm

- Maksimum et kalınlığı: 12mm +

Undercuts

Undercuts (kalıbın açık uçlarından erişilemeyen girintiler) genellikle kalıptan çıkarmak için maçalar, yan geçişler veya katlanabilir mekanizmalar gerektirdiğinden kalıplama işlemini karmaşık hale getirebilir.

Basınçlı kalıplamayla şekillendirilen parçaların çoğunda silikon gibi elastomerik malzemeler kullanıldığından, karmaşık mekanik yapılar eklenmeden undercut unsurları elde edilebilir.

Bununla birlikte, basınçla kalıplanacak ve undercut içeren parçaları tasarlarken iki kritik husus ortaya çıkar:

- Undercut biçimlendirmesinin EDM veya CNC işleme yoluyla yapılabilirliği. Bu yapılamıyorsa, önceden monte edilen çok parçalı bir kalıp takımı gerekli olabilir; bu da kalıp maliyetlerini artırabilir ve kullanım ömrünü kısaltabilir.

- Parçanın kalıptan çıkarılmasının kolaylığı. Parça, zarar vermeden veya aşırı çaba harcamadan çıkarılamıyorsa işçilik maliyetleri artar. Parçanın hasara yol açmadan çıkarılamayacağı en kötü senaryoda, kalıp takımı üreticisinin daha karmaşık bir kalıp üretmesi gerekebilir. Bunun için, tamamı kalıp üretim maliyetlerini artıran ve kullanım ömrünü kısaltan şeyler olan yan eylemler, bir orta plaka veya katlanabilir maçalar kullanılması gerekli olabilir.

Bir parçanın kalıptan çıkarılıp çıkarılamayacağı, malzeme özellikleri ve parça geometrisi gibi uygulamanıza özel birkaç etkene bağlı olacaktır. İleride herhangi bir sorun yaşamamak için tasarım süreci sırasında tedarikçinizle görüşerek fikirlerini almak her zaman en iyisidir.

Çıkma Açısı

Bir parça için minimum çıkma açısı belirlenirken, kullanılması istenen malzemenin sertliği en önemli husustur. Elastomerik bileşenleri sıfır ve hatta negatif açılarla kalıplamak da mümkündür.

Dezavantaj ise parçanın kalıptan çıkarılmasıyla ilgili işçilik gideridir. Üretim için Tasarım (DfM), kalıpların hazırlanmasından montaja kadar üretim sürecinin her aşamasını optimize etmeyi amaçlar.

Parçalara çıkma açısı eklenerek kalıptan çıkarma işlemi optimize edilebilir ve bu da üretim maliyetlerinin düşmesini sağlar.

Önerilen çıkma açıları:

- 25 mm’den kısa duvarlar için: 1 – 2° önerilir

- 25 mm’den uzun duvarlar için: 2 – 4° önerilir

Geçmeli Bağlantılar (Snap-Fit)

Çeşitli geçmeli bağlantı (snap-fit) türleri ve bunların nasıl tasarlanacağı hakkında kapsamlı bir tasarım kılavuzu yazılabilir, ancak bu bölümde yalnızca temelleri ele alacağız.

Kolon geçmeli bağlantıları: Klasik kolon geçmeli bağlantıları, nadiren elastomerik malzemelerle birlikte kullanılır.

Halka şeklinde geçmeli bağlantılar: Bu snap-fit türleri, malzemenin doğal esnekliğinden kaynaklanan bir özellik olan elastomerik malzemelerden yapılmış bileşenler için çok uygundur. Adından da anlaşılacağı gibi dairesel veya halka benzeri yapılarıyla bilinirler.

Halka şeklindeki geçmeli bağlantılar, montaj ve demontajı mümkün kılmak için malzemenin elastik özelliklerinden yararlanır. Parçalar birbirine doğru itildiğinde, geçmeli bağlantının çıkıntılı kenarı birleşmeye (kenetlenmeye) izin verecek şekilde deforme olur ve daha sonra yerine geri dönerek parçaları güvenli bir şekilde bir arada tutar.

İnsert Kalıplama

Kalıplama sektöründeki yaygın bir işlem olan “insert kalıplama”, genellikle metalik olan ve önceden hazırlanmış bir parçanın bir kalıba yerleştirilmesi ile gerçekleştirilir. Bu kalıp daha sonra kalıplama malzemesiyle doldurulur, bu malzeme katılaştıktan sonra eklenen parçayla bütünleşmiş bir bileşen elde edilir.

Basınçlı kalıplamada etkili insert kalıplama için iki önemli husus dikkate alınmalıdır:

- Sıkıştırıcı kuvvetlerin etkisi: Kalıp boşluğunun tamamen dolmasını sağlamak için büyük bir kuvvet uygulanması gereklidir. Kalıba yerleştirilen malzemeler hassassa, tekrar tekrar uygulanan bu kuvvetten dolayı hasar görebilir.

- İnsert konumunun korunması: Kalıplama işlemi sırasında insertin (gömülü parça) konumunun sabitlenmesi çok önemlidir. Bu genellikle, inserti dışarıdan tutan basınçlı kalıp pimi kullanılarak sağlanır ve kalıpta doldurulmamış bir bölüm kalmasına yol açar.

Bu konulara gereken önem verildiği takdirde, dişli insertlerden antenlere kadar geniş bir aralıktaki parçaların termoset reçine içinde kalıplanması için basınçla kalıplama kullanılabilir.

Yaygın Kullanılan İnsertler:

- Dişli İnsertler: Genellikle pirinç veya çelikten yapılır. Kauçuk parçalarda dayanıklı dişlilerin tekrar tekrar kullanılmasına olanak sağlarlar

- Ağırlıklar: İşlevsel bir amaç için veya birinci sınıf bir görünüm sağlamak için kalıplanmış parçalara sıklıkla ağırlıklar eklenir.

- Baskı Devre Kartları (PCB): Bu elektronik kartlar, dayanıklı ve su geçirmez elektronik düzenekler oluşturmak için malzeme içine gömülebilir.

- Kablolar: Dayanıklı kablo demetleri oluşturmak için elektrik kabloları malzemeyle kaplanabilir

- Düğmeler: Elektrik sistemlerini kontrol etmek için birçok düğme içeren elastomerik bir tabaka oluşturulabilir

Malzeme Dokusu

Malzeme dokusu yalnızca estetikle ilgili değildir; ürün performansını büyük ölçüde etkileyebilecek önemli bir işlevsel özelliktir.

Kavramayı artırmak, üretim izlerini kamufle etmek veya belirli bir görsel efekt oluşturmak istendiğinde doku, bileşen tasarımında çok önemli bir rol oynar.

Kalıplanmış bir parçanın dokusunu tanımlama konusunda, endüstri genellikle iki temel standardı referans alır: Plastik Endüstrisi Derneği (SPI) standartları ve Alman Mühendisler Birliği (VDI) standartları.

Basınçla kalıplama, kaba EDM yüzey bitişlerinden parlak elmas cilalı yüzey bitişlerine kadar tüm SPI ve VDI doku çeşitlerinin mükemmel şekilde üretilmesine olanak tanır.

Basınçla kalıplanmış elastomer sertlik numunesi grubunda, basınçlı kalıplamanın dokuları ne kadar iyi üretebildiğini gösteren 4 tip SPI doku kalitesi bulunmaktadır.

SPI Dokular mini-kılavuzu:

- Parlak – SPI A1-3

- Yarı parlak – SPI B1-3

- Mat – SPI C1-3

- Pürüzlü – SPI D1-3

Basınçlı Kalıplamada Malzeme Seçimi

Basınçlı kalıplamada kullanılan iki ana malzeme sınıfı şunlardır:

- Elastomer: Önemli ölçüde deformasyondan sonra orijinal şekline geri dönebilen her tür kauçuksu malzeme

- Termoset: Termoset polimerler, kürlendiğinde tersinmez (tek yönlü) bir kimyasal reaksiyona giren ve bunun sonucunda yüksek sıcaklıklarda bile şeklini koruyan sert bir yapıya sahip olan, ısıya dayanıklı malzemelerdir.

Termoset Elastomerler

Bu, basınçlı kalıplama malzemelerinin en yaygın kullanılan grubudur ve O-ring ve sızdırmaz contalardan gıda maddeleri için uygun kaplara kadar bir dizi uygulamada kullanılır. Termosetler ergimediğinden yüksek sıcaklıktaki sızdırmazlık uygulamaları için mükemmeldirler.

Elastomerlerin sertliği (veya yumuşaklığı), durometre adı verilen bir aletle ölçülür. Bu alet bir malzemenin batırmaya karşı direncini ölçer. Silikonlarda gereken sertliği ifade etmek için Shore A ölçeği kullanılır.

Genellikle basınçla kalıplanmış elastomer parçalar, Shore A20 ile Shore A80 arasında yer alır; A20, jelli ayakkabı tabanına ve A80 araba lastiği sırtına benzer bir his verir. Elastomer sertliğini uygulamalı olarak anlamak için numune kitimizden yararlanabilirsiniz.

- Silikon: Silikon yaygın olarak kullanılan bir termoset elastomerdir. Sadece sıcaklığa dayanıklı olmakla kalmaz, aynı zamanda aşınmaya dayanıklı, kimyasallara dayanıklı, gıdalarla birlikte kullanım için güvenli ve biyo-uyumludur.

- Nitril: Yağa dayanıklılığı sayesinde endüstriyel sızdırmazlık uygulamalarında çok yaygın olarak kullanılan bir malzemedir.

- Viton: Akaryakıta dayanıklılığı sayesinde yüksek sıcaklıktaki otomotiv uygulamalarında kullanılır

- Stiren-bütadien kauçuk: Suya dayanıklılığı nedeniyle ıslak yüzey uygulamalarında kullanılır

Termoset Plastikler

Basınçlı kalıplama; polimer reçine, elyaf, stabilizatörler ve dolgu maddelerinin bir arada kullanılmasıyla dayanıklı kompozit malzemelerin oluşturulmasına olanak tanır.

Otomotiv endüstrisinde kullanılan iki temel kompozit reçine vardır: sıcak pres kalıplama (SMC) ve yığın kalıplama katkıları (BMC).

Yaygın olarak kullanılan termoset reçineler:

- Epoksi Reçine: Mükemmel mekanik dayanım

- Polyester: Kimyasallara karşı mükemmel direnç

- Poliüretan: Çok çeşitli malzeme özellikleri üretecek şekilde formüle edilebilir

Termoset malzemelerin kullanımı tartışmalı bir konudur çünkü bu tür plastikler kolayca geri dönüştürülemez ve sürdürülebilir bir şekilde imha edilemez. Uygulamada mümkün olduğunda bunların yerine daha sürdürülebilir plastikler kullanılmalıdır.

Sonuç

Özetlersek, basınçlı kalıplamada etkili tasarım stratejilerinin anlaşılması ve uygulanması, üretim süreçlerinin verimliliğini ve kalitesini önemli ölçüde etkileyebilir. Mühendisler ve üreticiler, tasarım ilkelerine ve malzeme seçimine odaklanarak bu çok yönlü tekniğin tüm potansiyelinden yararlanabilirler.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)