El mecanizado CNC destaca en la producción de piezas complejas gracias a sus capacidades avanzadas, incluidas las operaciones multieje, las herramientas precisas y la integración con software sofisticado. Estas características permiten mecanizar geometrías complejas, cavidades internas y rebajes, elementos de diseño que serían difíciles o imposibles de conseguir con métodos convencionales.

Desde álabes de turbina con intrincados canales de refrigeración en el sector aeroespacial hasta implantes ortopédicos personalizados en el campo médico y carcasas detalladas para componentes electrónicos, el mecanizado CNC contribuye a la innovación en todos los sectores gracias a su precisión y eficiencia. La capacidad de cambiar sin problemas entre herramientas de corte y aprovechar los sistemas CAD/CAM garantiza una gran precisión y adaptabilidad, por lo que es una solución ideal tanto para la creación de prototipos como para la producción de grandes volúmenes.

Esta guía proporciona un enfoque exhaustivo para afrontar los retos del mecanizado de piezas complejas. Le ayudará a evaluar la complejidad de su diseño, descubrir oportunidades de optimización y aplicar estrategias para agilizar la producción. Siguiendo estos pasos, podrá asegurarse de que sus piezas cumplen las especificaciones con eficacia, al tiempo que minimiza los costes y evita retrasos en la producción.

Primer paso. ¿Es su diseño realmente complejo?

Antes de profundizar en las soluciones, evaluemos primero si su pieza es realmente compleja o si existen oportunidades para simplificarla. Utilice esta lista de comprobación para evaluar:

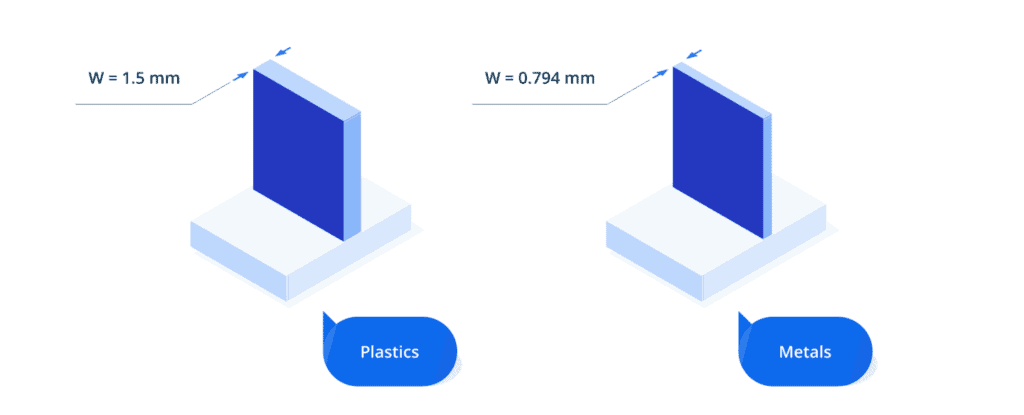

- ¿La pieza tiene paredes finas o estructuras altas y estrechas?

Las paredes finas por debajo de 0,8 mm (para metales) o 1,5 mm (para plásticos) son propensas a la deflexión y pueden requerir una fijación especializada o velocidades de corte reducidas. - ¿Incluye agujeros profundos?

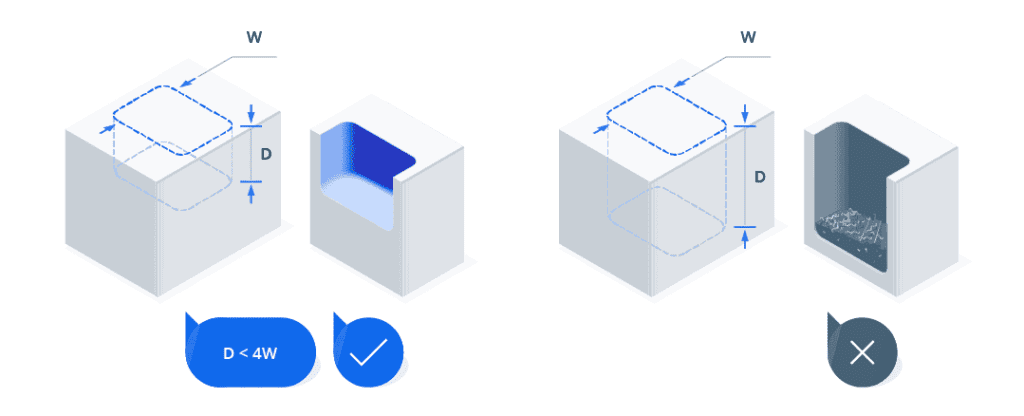

Las características con una relación profundidad-anchura superior a 3:1 pueden provocar la desviación de la herramienta, la acumulación de calor y problemas de arranque de viruta. - ¿Hay cavidades internas o rebajes con acceso limitado?

Para ello se necesitan herramientas de largo alcance, mecanizado multieje o métodos alternativos como la electroerosión, que aumentan el coste y el tiempo. - ¿Presenta una geometría de superficie compleja?

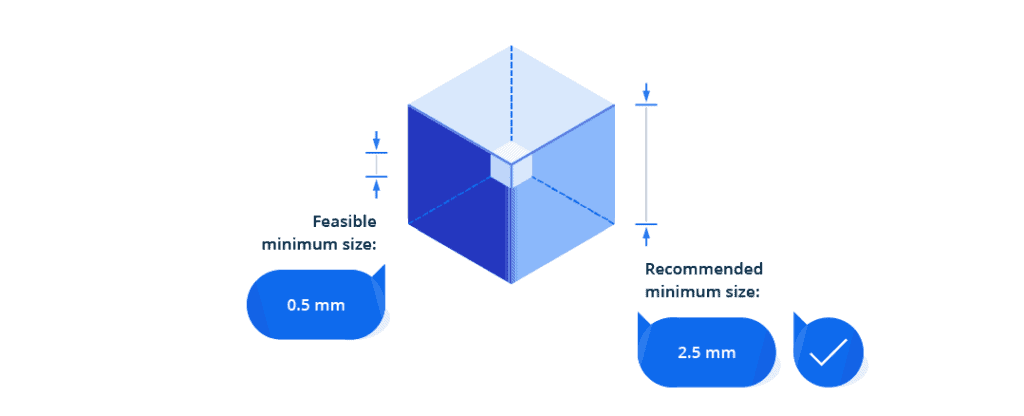

Las superficies curvas o intrincadas suelen requerir programación avanzada, máquinas de 5 ejes y múltiples configuraciones, lo que añade tiempo de mecanizado y gastos. - ¿Incluye características a microescala o radios muy pequeños?

Las características inferiores a 2,5 mm o las esquinas internas afiladas exigen herramientas y técnicas especializadas, lo que aumenta la complejidad y el desgaste de las herramientas. - ¿Es grande la pieza?

Las piezas grandes (normalmente >1000 mm o que superan el área de trabajo típica de las máquinas CNC estándar) requieren equipos especializados, una fijación robusta y una manipulación cuidadosa debido a su peso. La dilatación térmica y el mayor desgaste de las herramientas añaden complejidad, por lo que a menudo es necesario controlar la temperatura y cambiar las herramientas con frecuencia. - ¿Hay cortes interrumpidos o ranuras finas?

El acoplamiento desigual de la herramienta o las ranuras estrechas crean retos adicionales como el desgaste de la herramienta y la mala calidad de la superficie, lo que requiere una planificación cuidadosa de la trayectoria de la herramienta. - ¿Se especifican tolerancias estrictas en todo el diseño?

Mantener tolerancias estrictas aumenta el coste y el tiempo de mecanizado. Los requisitos de precisión excesivos deben reservarse para las características críticas.

Si ha marcado varias casillas, enhorabuena: tiene una pieza compleja. Pero no se preocupe, exploraremos formas de optimizar y simplificar tu diseño manteniendo intacta su funcionalidad.

Segundo paso. ¿Se puede optimizar el diseño?

Una vez que haya confirmado que su pieza es compleja, el siguiente paso es reflexionar sobre la posibilidad de optimizar el diseño para facilitar su fabricación. Aquí tiene consejos prácticos y recomendaciones de software para agilizar la producción manteniendo la funcionalidad:

1. Simplificar el espesor de pared y las características de profundidad

Las paredes finas por debajo del espesor recomendado son propensas a desviarse durante el mecanizado debido a las fuerzas de corte, lo que puede provocar imprecisiones y daños en la herramienta. Por otra parte, las cavidades profundas plantean problemas como un acceso limitado a la herramienta, problemas de evacuación de virutas y acumulación de calor, todo lo cual aumenta el tiempo de mecanizado y el riesgo. Simplificar estas características garantiza una mayor estabilidad del material y reduce el desgaste de la herramienta, lo que se traduce en una producción más eficiente.

Cómo:

- Establezca un espesor de pared mínimo de 0,8 mm para los metales y de 1,5 mm para los plásticos a fin de evitar desviaciones.

- Mantenga la profundidad de las cavidades dentro de una relación profundidad/anchura de 3:1 para mejorar el acceso y la evacuación de virutas.

- Simule y pruebe ajustes utilizando software CAD como SolidWorks o Autodesk Fusion 360.

2. Optimizar geometrías y superficies complejas

Las formas complejas, como las superficies de forma libre o las geometrías curvas, requieren un mecanizado avanzado en 5 ejes y múltiples configuraciones, lo que supone un gasto y un tiempo considerables. Además, el mecanizado de estas características suele conllevar un mayor desgaste de la herramienta y la necesidad de programación especializada, lo que las hace menos rentables.

Cómo:

- Siempre que sea posible, sustituya los elementos demasiado complejos por geometrías más sencillas.

- Evite elementos como logotipos en relieve o elementos estéticos en las primeras fases, ya que pueden añadirse más tarde mediante posprocesado para reducir la eliminación de material y el tiempo de mecanizado.

- Utilice software CAM especializado como HyperMill o Mastercam para generar trayectorias de herramienta eficaces que minimicen los cambios de configuración y mejoren la precisión del mecanizado.

3. Reducir las cavidades internas y los elementos de acceso limitado

Las cavidades internas y los rebajes limitan el movimiento de la herramienta, lo que dificulta su mecanizado con herramientas estándar. Estas características suelen requerir herramientas personalizadas, configuraciones adicionales o procesos alternativos como el mecanizado por descarga eléctrica (EDM), todo lo cual aumenta los costes y el tiempo de mecanizado.

Cómo:

- Divida la pieza en secciones modulares que puedan mecanizarse por separado y ensamblarse posteriormente.

- Para las cavidades inevitables, utilice herramientas de largo alcance y simule las trayectorias de las herramientas con software como Fusion 360 para optimizar las estrategias de mecanizado.

- Considere métodos no tradicionales, como la electroerosión, para elementos muy inaccesibles.

4. Evitar características extremadamente pequeñas

Las características inferiores a 2,5 mm suponen un reto para las herramientas CNC estándar, ya que requieren microherramientas que se desgasten rápidamente y funcionen a velocidades de husillo reducidas. Además, la extrema precisión de las microcaracterísticas suele requerir una inspección y validación avanzadas, lo que aumenta aún más la complejidad de la producción.

Cómo:

- Rediseñe las piezas para eliminar las características inferiores a 2,5 mm siempre que sea posible.

- Utilice herramientas de simulación como Siemens NX o SolidWorks para asegurarse de que el rediseño mantiene la funcionalidad.

- Para las microcaracterísticas inevitables, considere métodos alternativos como la micro-EDM o el corte por láser.

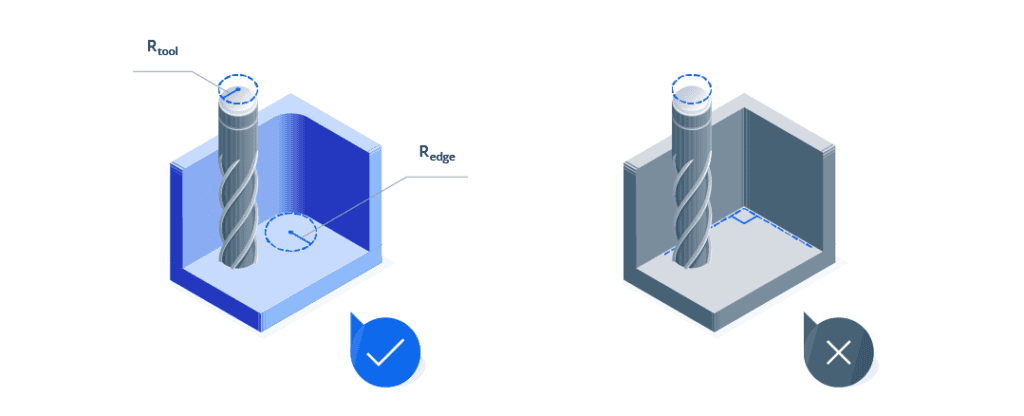

5. Mantener radios constantes en las esquinas interiores

Las esquinas internas afiladas requieren herramientas más pequeñas propensas a la rotura y el desgaste. Los radios incoherentes también pueden crear concentraciones de tensiones en la pieza, lo que puede provocar debilidades estructurales. Mantener radios uniformes permite realizar cortes más suaves y reducir el desgaste de la herramienta, mejorando tanto la eficiencia del mecanizado como la durabilidad de la pieza.

Cómo:

- Diseñe esquinas con radios que sean al menos el 130% del radio de la fresa.

- Utilice las reglas de diseño integradas en Fusion 360 para ajustar automáticamente los radios de las esquinas para facilitar la fabricación.

6. Elegir tamaños de agujero, longitudes de rosca y colocación estándar

Los tamaños de agujero no estándar, las roscas demasiado largas y la mala colocación de los orificios aumentan el tiempo y la complejidad del mecanizado. Una alineación adecuada y el cumplimiento de las normas simplifican los requisitos de utillaje, mejoran el acceso y reducen los costes.

Cómo:

- Utilice diámetros de agujero y roscas estándar, manteniendo la longitud de las roscas dentro de 1,5 veces el diámetro para una eficacia óptima.

- Alinee los agujeros con los ejes de la máquina para mejorar el acceso a la herramienta y minimizar la desviación.

- Evite colocar los agujeros cerca de bordes o paredes finas para evitar deformaciones durante el mecanizado.

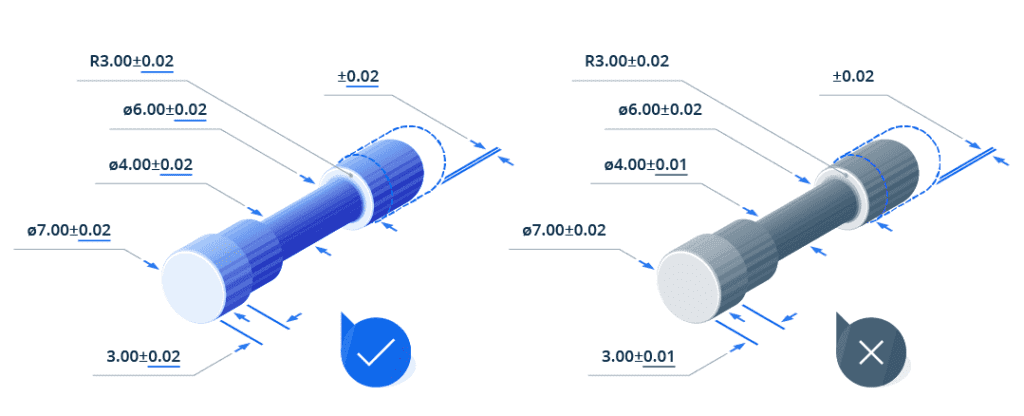

7. Aplicar las tolerancias de forma selectiva

Especificar tolerancias estrictas en toda la pieza aumenta el tiempo de mecanizado, el desgaste de las herramientas y los requisitos de inspección, incluso para las características no críticas. Esto aumenta considerablemente los costes de producción. Al limitar las tolerancias estrictas a las áreas funcionales o críticas, puede conseguir la precisión necesaria donde importa y ahorrar tiempo y costes en las áreas menos críticas.

Cómo:

- Aplique tolerancias ajustadas (p. ej., ±0,01 mm) únicamente a características como superficies de ajuste/críticas o puntos de alineación.

- Para áreas menos críticas, utilice tolerancias estándar como ISO 2768 media o fina.

- Utilice las herramientas GD&T de Creo o SolidWorks para analizar y optimizar la colocación de tolerancias.

Tercer paso. ¿Cómo puede ayudar al fabricante?

Si se asegura de que sus diseños están bien documentados y se pueden fabricar, reducirá la probabilidad de errores y retrasos. Además, conocer el funcionamiento de los fabricantes, por ejemplo, sus capacidades con distintos materiales y tipos de máquinas, le permite tomar decisiones de diseño más informadas. Este enfoque no solo mejora la eficiencia de sus proyectos, sino que también garantiza que las piezas finales cumplan sus especificaciones exactas.

Proporcionar modelos CAD completos

El modelo CAD sirve de plano para fabricar la pieza. Si las dimensiones, tolerancias o anotaciones no están claras o faltan, el fabricante debe hacer suposiciones, lo que podría dar lugar a errores o retrasos. Para garantizar la precisión y la eficiencia, siga estas buenas prácticas:

- Incluya todos los detalles pertinentes, como las tolerancias, el grosor del material y los acabados superficiales.

- Anote claramente características críticas como roscas, superficies de contacto o áreas que requieran un tratamiento posterior.

- Utilice formatos compatibles como archivos STEP o IGES para facilitar la importación en software de programación CNC.

Utilice características estándar siempre que sea posible

Las piezas mecanizadas CNC complejas presentan geometrías intrincadas, tolerancias estrechas, composiciones multimaterial y, en ocasiones, tamaños grandes, por lo que a menudo exigen mecanizado multieje y procesos avanzados. La siguiente tabla ofrece una visión general de los principales factores de complejidad en el mecanizado CNC, destacando su impacto en el diseño, la fabricabilidad, los costes y la dificultad general del mecanizado.

Cuarto paso. ¿Cuáles son las mejores alternativas al mecanizado CNC para piezas complejas?

Aunque el mecanizado CNC es un método de fabricación versátil y muy eficaz, algunas piezas o geometrías complejas pueden resultar difíciles o ineficaces de producir sólo con CNC. En estos casos, merece la pena considerar tecnologías alternativas que pueden ser más adecuadas para los retos específicos. A continuación se indican algunas alternativas clave que pueden aprovecharse cuando el mecanizado CNC alcanza sus límites.

| Tecnología | Descripción | Ventajas |

|---|---|---|

| Fabricación aditiva (impresión 3D) | Construye piezas capa a capa, ideal para piezas intrincadas y muy complejas. | Ideal para estructuras internas complejas, piezas ligeras y prototipos rápidos. Disponible en distintas tecnologías (MJF, SLA, etc.), cada una con sus propios puntos fuertes. |

| Mecanizado por descarga eléctrica (EDM) | Utiliza descargas eléctricas para erosionar el material, lo que resulta eficaz para materiales duros y detalles intrincados. | Eficaz para esquinas afiladas, cavidades profundas y elementos de difícil acceso. |

| Fundición | Consiste en verter material fundido en un molde para crear la forma deseada. | Rentable para la producción de grandes volúmenes y permite cavidades internas complejas. |

| Fabricación híbrida (por ejemplo, mecanizado y corte CNC) | Combina el mecanizado CNC con el corte por láser o plasma para crear piezas complejas con geometrías precisas y recortes intrincados. El mecanizado CNC se encarga del fresado y la conformación, mientras que el corte por láser o plasma se utiliza para cortes o perfiles de alta precisión. | Ofrece una mayor flexibilidad al combinar el mecanizado de alta precisión con el corte eficaz de perfiles y formas complejas. Reduce los pasos de fabricación y los plazos de entrega al integrar varios procesos en un único flujo de trabajo. Ideal para piezas que requieren cortes detallados y un mecanizado preciso. |

| Nota: En Xometry ofrecemos servicios de fundición para aluminio y plásticos, pero no para acero. |

Según la tabla anterior, la fabricación aditiva destaca en la creación de estructuras internas complejas, mientras que la electroerosión y el corte por láser son más adecuados para características precisas y difíciles de alcanzar. La fundición es ideal para la producción de grandes volúmenes de piezas complejas, y la fabricación híbrida ofrece la flexibilidad de combinar las ventajas de varias tecnologías. Al conocer los puntos fuertes y las limitaciones de estos métodos de fabricación alternativos, los ingenieros pueden seleccionar el mejor enfoque para producir componentes complejos con eficacia.

Garantizar el éxito en la fabricación de piezas complejas

Si no está seguro de por dónde empezar, obtener un presupuesto instantáneo es un gran primer paso. Si el coste de fabricación le sorprende, suele ser señal de que hay margen de optimización. Sin embargo, si las intrincadas líneas, agujeros, hilos y bordes de su modelo sugieren que está destinado a ser caro, entonces merece la pena dejar que las máquinas más avanzadas den vida a sus ideas.

Sólo tiene que asegurarse de que todos los detalles queden claramente reflejados en sus modelos, dibujos y requisitos adicionales para los fabricantes.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  2

2

Comment(2)