Durante un proyecto de investigación anterior, un equipo de la Universidad Técnica de Augsburgo (Alemania) y yo desarrollamos un procedimiento de prueba legalmente vinculante para las tuberías de presión de alcantarillado en funcionamiento. Mientras realizábamos pruebas de presión in situ en las redes de alcantarillado de varios operadores, descubrimos un problema importante: casi el 50% de las tuberías de presión no estaban en condiciones de ser selladas en sus extremos. Dado que las tuberías de presión representan aproximadamente el 10% de toda la red de alcantarillado, esto planteaba un problema importante: si una tubería no podía sellarse correctamente, era posible que hubiera que sustituir pozos de alcantarillado enteros, un proceso extremadamente costoso y largo.

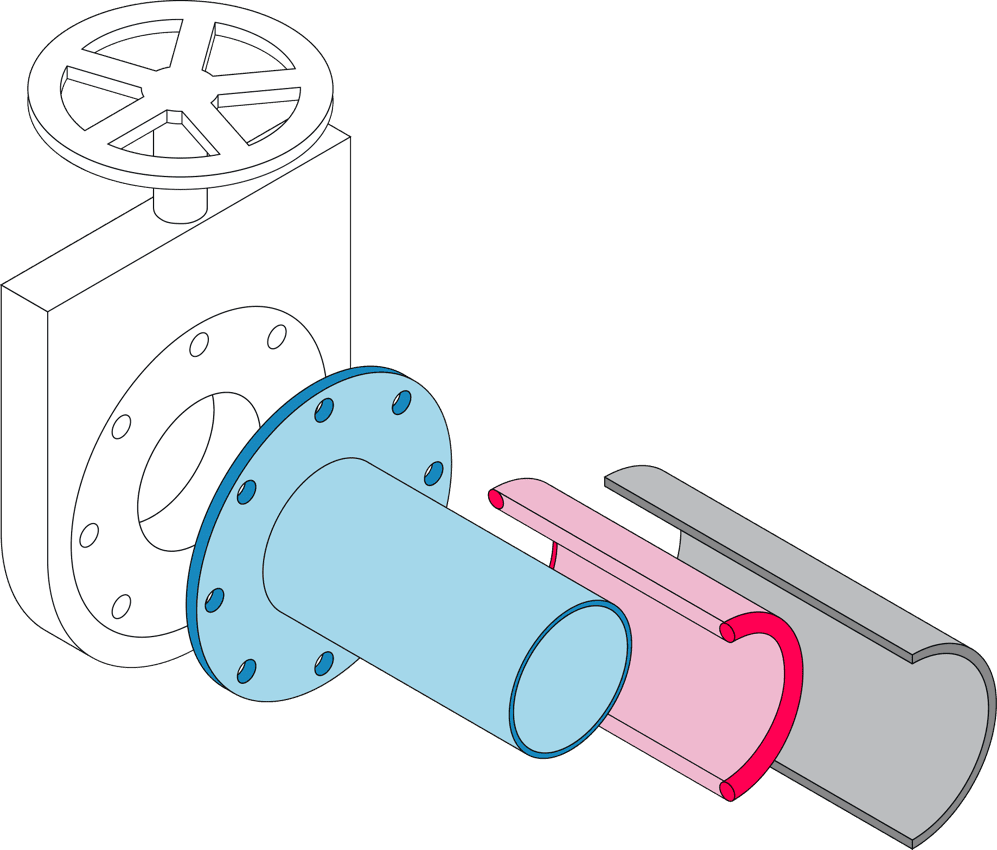

Este descubrimiento me motivó para desarrollar una junta universal que pudiera sellar las tuberías a presión de forma rápida y rentable, evitando sustituciones innecesarias de la infraestructura.

Desarrollar una solución universal

Para facilitar su uso, la junta universal debe ser una solución versátil, de talla única, que se adapte sin problemas a tuberías de distintos tamaños y materiales, que es también el mayor reto de este desarrollo. Además, los entornos de alcantarillado son extremadamente duros: el flujo constante de aguas residuales, la exposición a productos químicos y las elevadas cargas mecánicas hacen que cualquier solución deba ser duradera y fácil de instalar. Dado que las aguas residuales fluyen constantemente, el proceso de instalación debe ser rápido y fiable, con interrupciones mínimas.

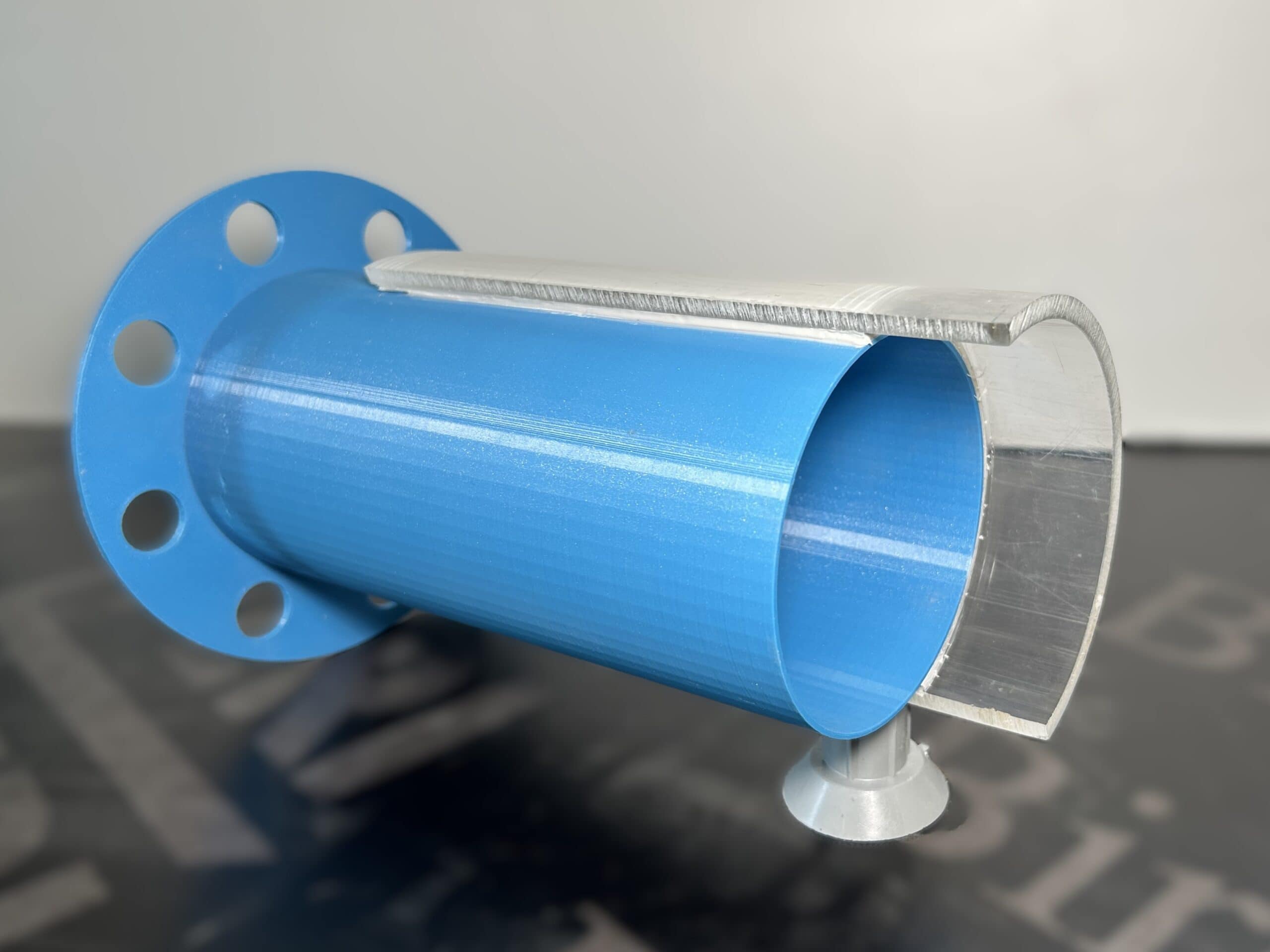

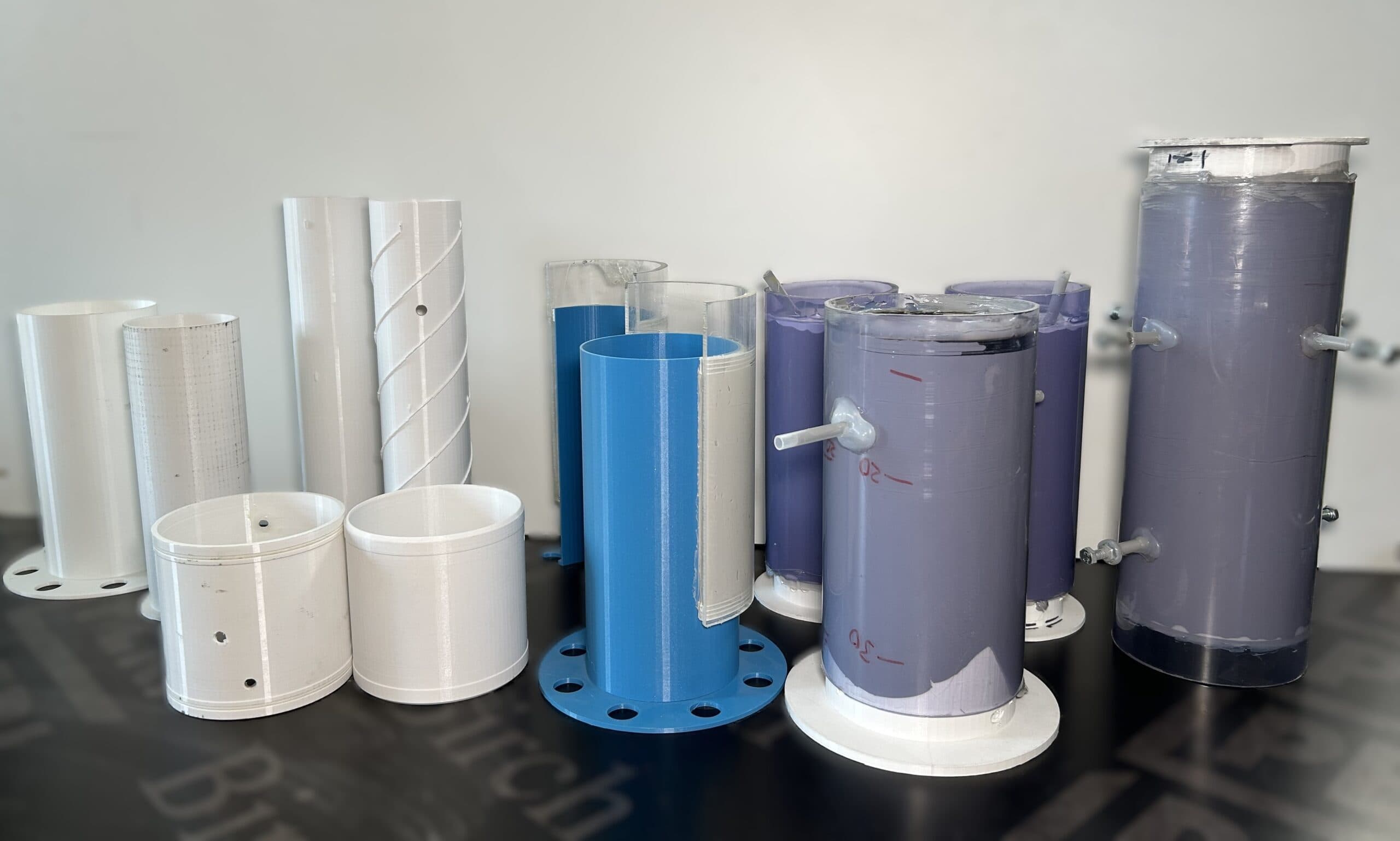

Nuestro proceso de desarrollo comenzó con un amplio intercambio de ideas sobre posibles formas y métodos de sellado. La impresión 3D desempeñó un papel crucial en esta fase, ya que nos permitió probar rápidamente diferentes diseños antes de comprometernos con los materiales de producción finales. Dado que los materiales finales eran demasiado costosos y requerían demasiado tiempo para la creación temprana de prototipos, nos centramos en crear internamente modelos de prueba a pequeña escala, mientras que Xometry producía los prototipos más grandes por comodidad y precisión.

Perfeccionar el diseño y seleccionar los materiales adecuados

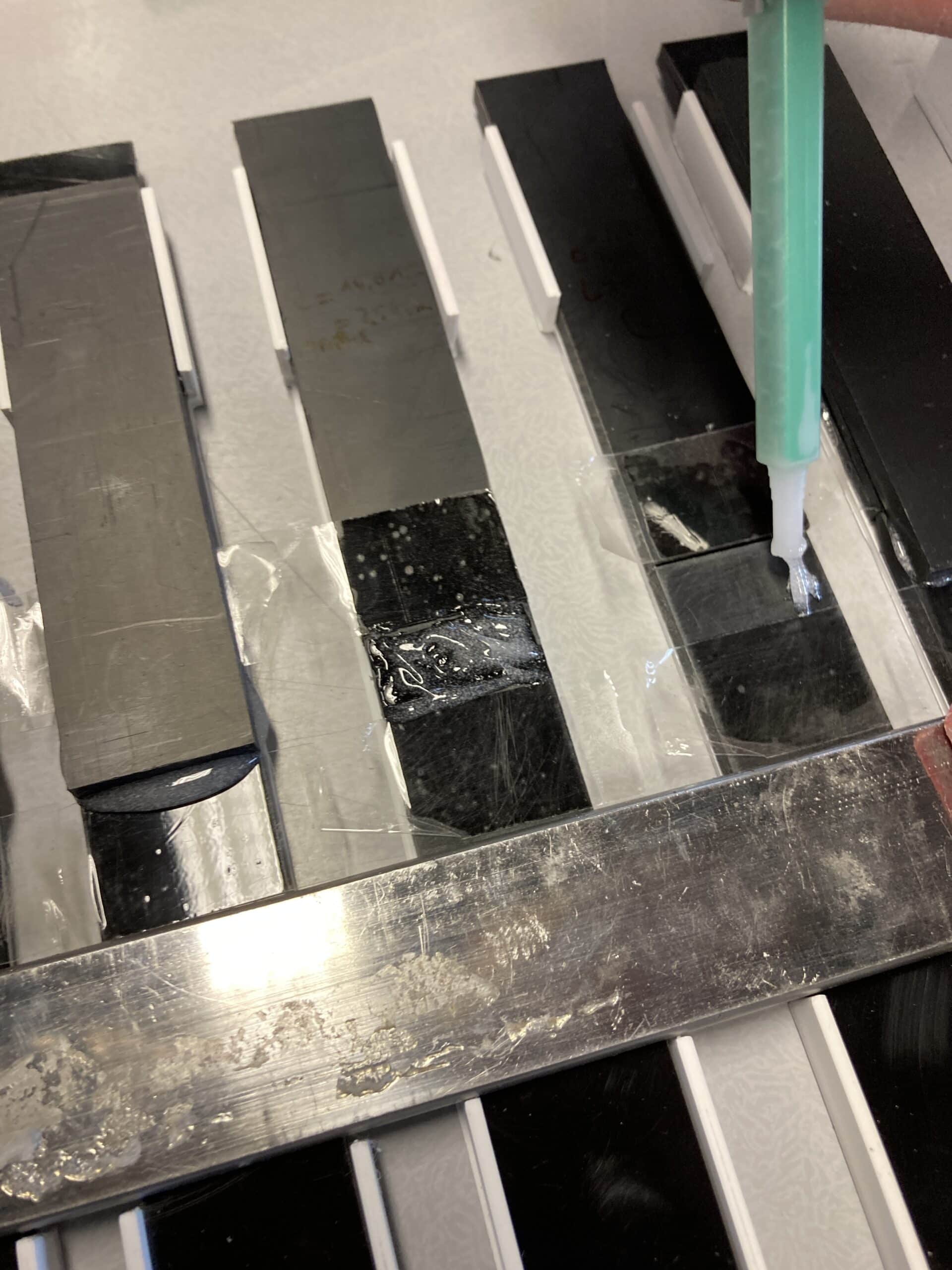

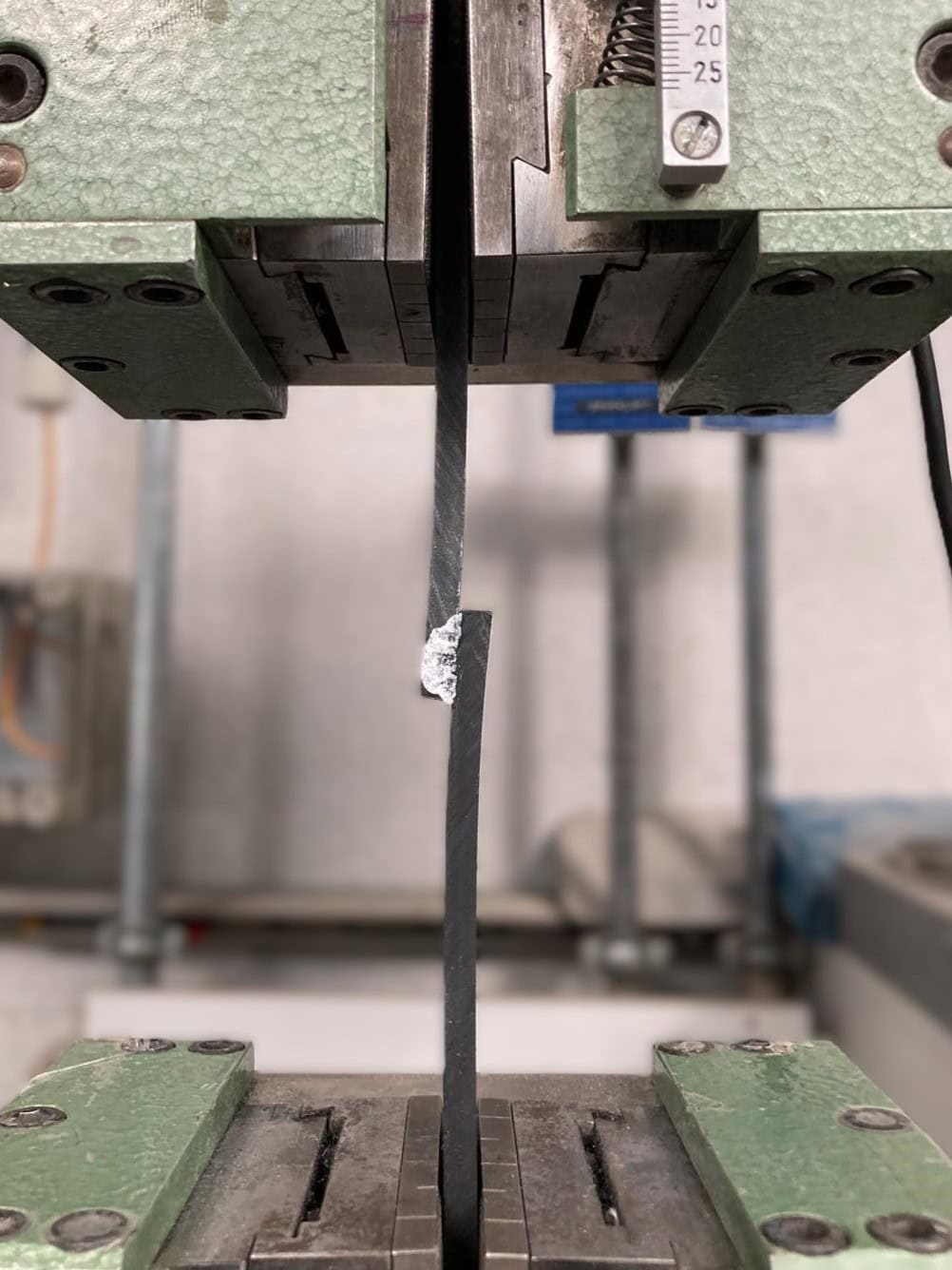

En colaboración con la Universidad Técnica de Augsburgo, empezamos con un grupo de proyectos estudiantiles para investigar los mejores materiales y adhesivos para la junta universal. La adhesión era un aspecto especialmente difícil, ya que todos los materiales habituales, desde el hierro fundido y el fibrocemento hasta el PVC y el PE (polietileno), debían ser adecuados para la adhesión. Los plásticos, en particular, son difíciles de adherir debido a su superficie lisa. La durabilidad de la unión y la distribución uniforme de los adhesivos son cruciales para el rendimiento a largo plazo. Como necesitábamos probarlo en condiciones reales, imprimimos los modelos a escala 1:1 para reproducir los escenarios de instalación reales.

A través de múltiples iteraciones, hemos perfeccionado la forma de la junta, el método de sellado y el proceso de instalación. Los últimos prototipos incluyen espaciadores para una alineación precisa y se han probado con éxito con tubos transparentes para evaluar la eficacia de la unión y el sellado.

Ampliación para el futuro

Aunque la impresión 3D ha sido muy valiosa para la creación de prototipos y pruebas, nuestro siguiente paso es pasar al mecanizado CNC o al moldeo por inyección para las piezas de producción finales. Estos métodos nos permitirán lograr la resistencia, durabilidad y escalabilidad necesarias para su uso generalizado en sistemas de alcantarillado reales. Estamos en contacto con varios operadores de redes interesados en este desarrollo. Además, estamos en contacto con empresas de construcción de tuberías de aguas residuales que actualmente instalan cierres tradicionales para tuberías de presión de aguas residuales. Nuestro desarrollo debe igualar o superar a estas soluciones en coste y eficacia de instalación.

De cara al futuro, seguimos probando y perfeccionando el diseño con el objetivo de comercializar la junta universal. Esta innovación tiene el potencial de reducir significativamente los costes para los operadores de alcantarillado, e indirectamente también para usted, ya que la red de alcantarillado se financia a través de las tasas incluidas en el canon del agua y reduce las sustituciones innecesarias de infraestructuras.

Lecciones aprendidas y consejos para innovadores

Una de las mayores lecciones de este proyecto ha sido la importancia de la iteración y la flexibilidad. Ninguna solución es perfecta desde el principio: cada prototipo, cada fallo y cada ajuste nos acercan a un producto optimizado. Mi consejo para quienes se enfrentan a retos de ingeniería similares es que adopten la creación rápida de prototipos, aprovechen la colaboración de expertos y estén abiertos a ideas inesperadas que puedan mejorar el diseño.

«En BK Pipecheck, estamos comprometidos a hacer que la infraestructura de aguas residuales sea más eficiente, fiable y rentable, y estoy deseando ver cómo esta junta universal puede tener un impacto real en el sector».

Más información sobre BK Pipecheck: https://bk-pipecheck.de/ y el proyecto de Johannes Königs.

¿Ha desarrollado alguna solución inteligente para infraestructuras anticuadas o entornos difíciles? Comparta sus experiencias, ideas o preguntas sobre el diseño de soluciones innovadoras y rentables para problemas de ingeniería del mundo real.

Comparta su experiencia de ingeniería o diseño de producto

¡Comparta su historia!

¡Comparta su experiencia en ingeniería y diseño de productos y consiga una recompensa de 300 €! Muestre sus soluciones innovadoras y mejores prácticas a nuestra comunidad.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)