J’ai terminé ma formation spécialisée en microtechnologie et en conception mécanique dans la vallée de l’Arve, une région des Alpes françaises réputée pour son savoir-faire dans le domaine de l’usinage. Cette formation comprenait le design et l’usinage de pièces mécaniques, ainsi que le design et la fabrication d’outillage pour l’injection plastique, la découpe et le poinçonnage. Par la suite, j’ai décidé de retourner dans ma ville natale dans le Limousin pour appliquer mes connaissances de manière concrète. C’est comme ça que RC proto a vu le jour en janvier 2024.

Chez RC proto, je me spécialise dans l’usinage de petites pièces mécaniques prototypes en aluminium et en plastiques techniques (PET, POM, PEEK standard et HPV PEEK), tout en poursuivant mon travail de méthodiste dans l’industrie aérospatiale. Ce projet est un rêve devenu réalité qui me permet de combiner ma passion pour l’ingénierie de précision avec le plaisir de concevoir des machines de pointe.

Mon intérêt pour la cinématique et la mécanique des machines-outils m’a naturellement conduit à vouloir créer une machine de précision. L’idée de développer une micro-fraiseuse à 5 axes m’est venue à l’esprit lorsque j’ai réalisé que ma machine actuelle ne pouvait pas atteindre le niveau de précision requis pour certains projets, en particulier ceux nécessitant des tolérances de quelques microns. En plus de l’usinage de prototypes, j’ai même envisagé de l’utiliser comme outil d’apprentissage pour me former à l’horlogerie, une autre passion que je souhaite explorer.

Concevoir une machine de petite taille sans compromettre ses performances

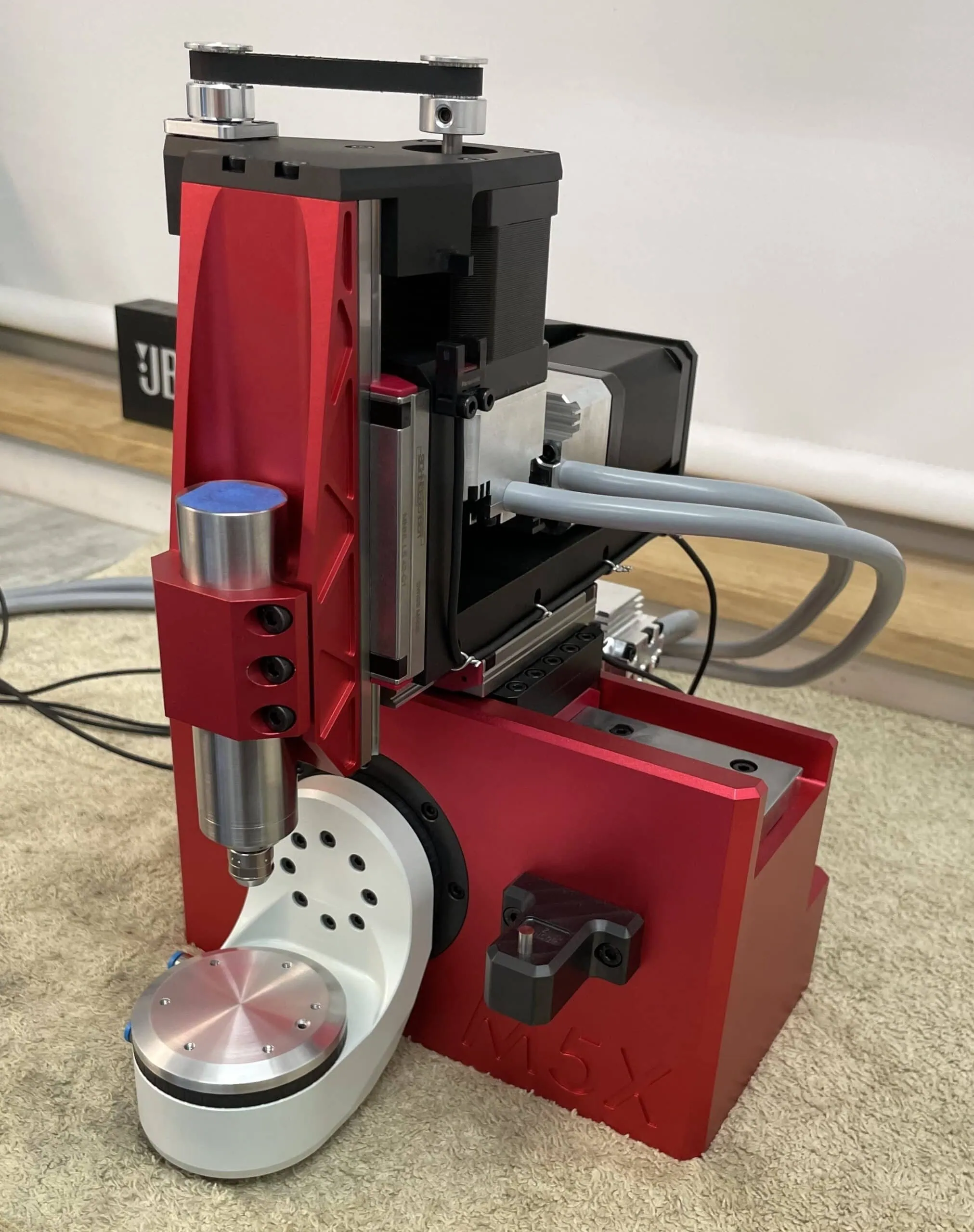

La création d’une micro-fraiseuse a été accompagnée de son lot de défis, mais j’ai considéré chacun d’eux comme une opportunité d’innover. Mon objectif était clair : concevoir une machine non seulement compacte et légère (moins de 20 kilos), mais également capable d’atteindre une précision totale. Après avoir testé divers matériaux, j’ai opté pour l’aluminium 5083 qui s’est avérée être la solution optimale. Il est léger, durable et résistant à la corrosion, ce qui en fait le matériau idéal pour le boîtier et d’autres composants essentiels.

Mais je cherchais quelque chose de plus que de bonnes performances. Je voulais que la machine soit aussi esthétique, alors j’ai choisi une finition anodisée dans des nuances élégantes de rouge, de noir et de gris. Le résultat ? Une machine tout aussi élégante qu’elle est fonctionnelle.

Surmonter les contraintes d’espace grâce à une ingénierie intelligente

L’un des problèmes les plus complexes a été d’intégrer les moteurs sur les axes Y et Z. L’espace étant limité, j’ai dû faire preuve de créativité. La solution ? J’ai creusé le chariot Y pour loger les moteurs, un design astucieux inspiré des anciennes fraiseuses manuelles, où de nombreux éléments mécaniques étaient intégrés directement dans le chariot. Cette approche m’a permis d’obtenir la compacité dont j’avais besoin. J’ai également opté pour un système de transmission par courroie pour éviter que les moteurs ne dépassent et n’ajoutent un poids inutile. Ce choix de design a permis que tout soit simplifié et efficace.

Repousser les limites de l’automatisation et de la précision

Cet ajout a révolutionné les capacités de la machine, notamment en matière de vitesse et de précision pour l’usinage de petites pièces. J’ai également intégré une sonde automatique qui calibre automatiquement chaque nouvel outil. Cette innovation réduit considérablement les erreurs, en particulier lorsqu’il s’agit d’outils délicats et de petit diamètre qui nécessitent des précautions particulières.

Vers des tests et de nouveaux défis

Maintenant, je suis dans la dernière ligne droite : je dois affiner l’électronique, la pneumatique et certains paramètres de la machine avant de commencer les tests. Chaque étape me rapproche de ma vision d’une machine compacte et performante qui allie précision et esthétique. Ce projet m’a également ouvert des portes vers d’autres domaines qui m’intéressent, comme l’horlogerie, et j’ai hâte de voir où cela me mènera.

Mais mon parcours avec RC proto ne s’arrête pas là. En 2025, j’ai l’intention de déménager dans une nouvelle région, motivé par l’envie de continuer à innover dans le secteur de la précision mécanique. Je suis impatient d’explorer de nouvelles solutions en matière d’usinage et d’automatisation, et l’avenir réserve encore de plus grandes possibilités.

Comment approcheriez-vous le design d’une machine compacte et de haute précision similaire à celle de Romain ? Quels matériaux ou solutions d’ingénierie vous viennent à l’esprit ? Si vous avez déjà construit ou personnalisé une machine, nous aimerions entendre parler de vos expériences et des défis que vous avez rencontrés !

Partagez votre expérience en ingéniérie ou de conception de produits

Partagez votre expérience !

Partagez votre expérience en ingéniérie ou de conception de produits et recevez une compensation de 300€ à faire valoir sur vos pièces ! Présentez vos solutions innovantes et vos meilleures pratiques à notre communauté.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)